Cos'è l'Inconel?

Inconel è una famiglia di superleghe di nichel-cromo note per la loro eccezionale resistenza, resistenza alla corrosione e capacità di funzionare bene ad alte temperature. Sviluppato dalla International Nickel Company (INCO), Inconel è realizzato principalmente da nichel, cromo e ferro, con altri elementi come molibdeno, niobio e cobalto aggiunti per migliorarne le proprietà. Grazie alla sua resistenza all'ossidazione e allo scorrimento, Inconel è ampiamente utilizzato in settori come aerospaziale, lavorazione chimica, ingegneria navale e centrali elettriche. Diversi gradi di Inconel sono studiati su misura per soddisfare le esigenze di ambienti ad alte prestazioni.

Origine del nome Lega Inconel

Il nome "Inconel" deriva da una miscela di "Inco", che fa riferimento alla International Nickel Company (INCO), il produttore originale, e "-nel", probabilmente abbreviazione di "nickel", un elemento chiave nella lega. Registrate da Special Metals Corporation, le leghe Inconel sono note per la loro resistenza all'ossidazione e alla corrosione, specialmente in ambienti ad alta temperatura. Ciò le rende ideali per condizioni estreme come motori a reazione, lavorazioni chimiche e reattori nucleari.

Quanti tipi di leghe di Inconel esistono?

Le leghe Inconel sono disponibili in vari tipi, ciascuna realizzata per gestire diversi ambienti difficili. Prendiamo ad esempio Inconel 600. È un punto di riferimento per i lavori di lavorazione a caldo, mentre Inconel 625 è tutto incentrato su resistenza e durata, spesso riscontrabili in contesti aerospaziali e marini. Se hai bisogno di qualcosa che possa resistere al calore, Inconel 718 fa al caso tuo: è ottimo anche nel mondo aerospaziale. Per la resistenza alla corrosione, Inconel X-750 si distingue.

Esistono anche varianti specializzate come Inconel 725 e 740H, che soddisfano le esigenze dei settori petrolifero, del gas e delle centrali elettriche. La famiglia Inconel è in continua evoluzione, offrendo soluzioni per le esigenze in continua evoluzione delle applicazioni industriali.

Svantaggi dell'Inconel

Sebbene l'Inconel eccella in ambienti corrosivi e ad alta temperatura, presenta alcuni svantaggi. È costoso, difficile da lavorare e richiede tecniche di saldatura complesse. Il materiale è anche più pesante e ha un tasso di espansione termica più elevato rispetto ad altri, il che può rappresentare uno svantaggio in alcune applicazioni. Inoltre, la disponibilità dell'Inconel può essere limitata e lavorarci spesso richiede utensili specializzati e manodopera altamente qualificata, il che fa aumentare ulteriormente i costi. Nonostante queste sfide, l'Inconel rimane la scelta migliore per settori critici come l'aerospaziale, l'elaborazione chimica e la produzione di energia, dove le sue proprietà uniche superano gli svantaggi.

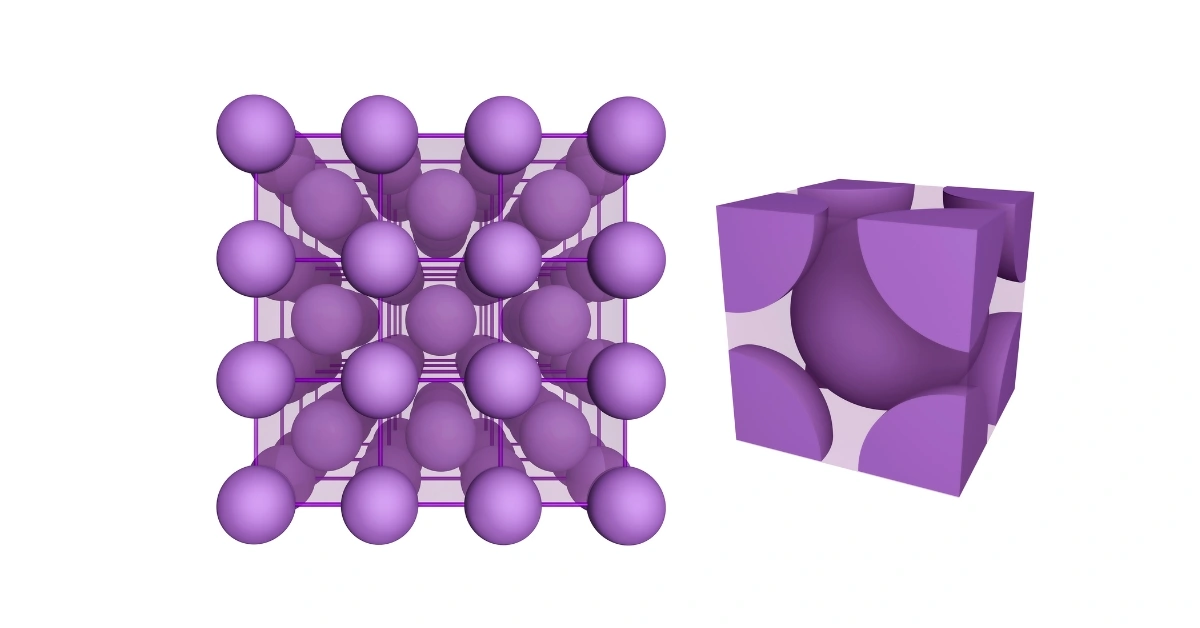

Composizione chimica dell'Inconel

| Componente | Peso % |

| Ni | 50 – 55 |

| P | Massimo 0,015 |

| S | Massimo 0,015 |

| Si | Massimo 0,35 |

| Ti | 0,65 – 1,15 |

| Al | 0,2 – 0,8 |

| B | Massimo 0,006 |

| C | Massimo 0,08 |

| Co | Massimo 1 |

| Cr | 17 – 21 |

| Cu | Massimo 0,3 |

| Fe | 17 |

| Mn | Massimo 0,35 |

| Mo | 2.8 – 3.3 |

| N.B | 4,75 – 5,5 |

Il ruolo di vari elementi in Inconel

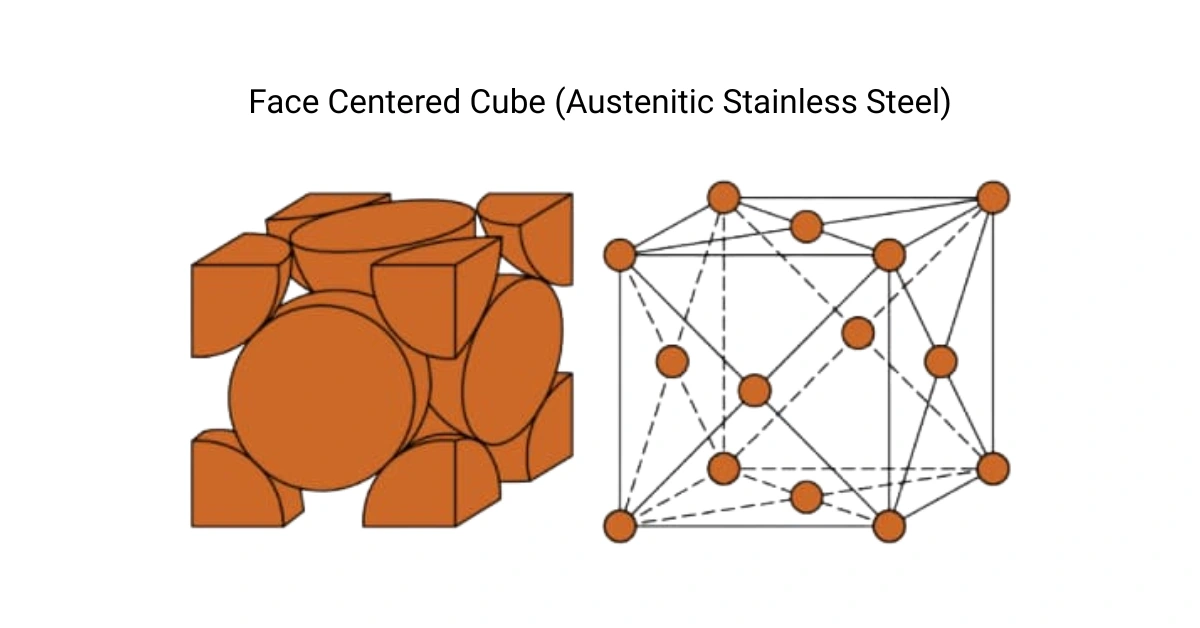

L'impressionante resistenza al calore e alla corrosione dell'Inconel deriva dalla sua miscela unica di elementi. Il nichel forma la base, conferendogli resistenza e stabilità, mentre il cromo previene la ruggine. Il molibdeno aggiunge ancora più resistenza alla corrosione, in particolare contro i prodotti chimici. L'alluminio e il titanio contribuiscono alla resistenza alle alte temperature attraverso un processo chiamato indurimento per precipitazione. Elementi come il niobio e il ferro aumentano la resistenza e proteggono ulteriormente dagli ambienti corrosivi.

Piccole quantità di cobalto, carbonio, manganese e silicio migliorano le prestazioni complessive della lega, migliorandone la stabilità, la saldabilità e la formabilità. Questa combinazione di elementi consente a Inconel di eccellere in condizioni estreme, rendendolo essenziale per settori come l'industria aerospaziale, l'elaborazione chimica e la produzione di energia.

Proprietà fisiche dell'Inconel

| Proprietà fisiche | metrico | inglese |

| Densità | 8,19 g/cc | 0,296 libbre/pollici³ |

Proprietà meccaniche dell'Inconel

| Proprietà meccaniche | metrico | inglese |

| Resistenza alla trazione, massima | 1375MPa | 199000 PSI |

| Resistenza alla trazione, massima a temperature elevate | 1100MPa | 160000 PSI |

| Resistenza alla trazione, resa | 1100MPa | 160000 PSI |

| Resistenza alla trazione, snervamento a temperatura elevata | 980MPa | 142000 PSI |

| Allungamento a rottura | 25% | 25% |

| Allungamento a rottura a temperatura elevata | 18% | 18% |

Proprietà elettriche dell'Inconel

| Proprietà elettriche | metrico | inglese |

| Resistività elettrica | 0,000125 ohm-cm | 0,000125 ohm-cm |

| Permeabilità magnetica | 1.0011 | 1.0011 |

| Temperatura di Curie | -112°C | -170 °F |

Proprietà termiche dell'Inconel

| Proprietà termali | metrico | inglese |

| CET, lineare 20°C | 13 µm/m-°C | 7,22 µpollici/pollici-°F |

| Capacità termica specifica | 0,435 J/g-°C | 0,104 BTU/lb-°F |

| Conduttività termica | 11,4 W/mK | 79,1 BTU-pollici/ora-piedi²-°F |

| Punto di fusione | Temperatura: 1260 – 1336 °C | 2300 – 2440 °F |

| Solido | 1260°C | 2300 °F |

| Liquido | 1336°C | 2440 °F |

L'Inconel può essere utilizzato nella fusione?

Assolutamente, l'Inconel può essere utilizzato nella fusione ed è in realtà un materiale di riferimento per i settori che hanno a che fare con alte temperature e corrosione, come l'aerospaziale e la produzione di energia. La super resistenza dell'Inconel e la sua resistenza all'ossidazione lo rendono ideale per ambienti difficili. Esistono alcuni modi comuni per fondere l'Inconel:

Assolutamente, l'Inconel può essere utilizzato nella fusione ed è in realtà un materiale di riferimento per i settori che hanno a che fare con alte temperature e corrosione, come l'aerospaziale e la produzione di energia. La super resistenza dell'Inconel e la sua resistenza all'ossidazione lo rendono ideale per ambienti difficili. Esistono alcuni modi comuni per fondere l'Inconel:- Colata di investimento: Questo metodo utilizza un modello in cera per formare uno stampo in ceramica, che viene poi riempito con Inconel fuso. È ottimo per creare forme dettagliate e complesse.

- Colata centrifuga: Qui, l'Inconel fuso viene versato in uno stampo rotante, spingendo il metallo verso i bordi, il che è ideale per realizzare tubi e altre parti cilindriche.

- Colata sotto vuoto: In questo processo, l'Inconel viene fuso in una camera sotto vuoto per evitare contaminazioni e imperfezioni, ottenendo così una finitura più pulita.

Il materiale comune della fusione in Inconel

- Inconel 600: Noto per la sua resistenza al calore, alla corrosione e all'ossidazione, è comunemente utilizzato in ambienti soggetti a ossidazione e stress da cloruri.

- Inconel 625: Altamente resistente all'acqua di mare, agli acidi e ad altri ambienti difficili, il che lo rende perfetto per applicazioni marine e chimiche.

- Inconel 713C: Progettata per le turbine a gas, questa lega eccelle nella resistenza all'ossidazione, alla corrosione e alla fatica termica, risultando ideale per le pale delle turbine e altri componenti sottoposti ad alto stress.

- Inconel 718: Questa lega ad alta resistenza è apprezzata per la sua capacità di resistere allo scorrimento viscoso ad alte temperature e viene spesso utilizzata nelle pale delle turbine aerospaziali e nei componenti strutturali.

I vantaggi della fusione in Inconel

La fusione di Inconel offre numerosi vantaggi grazie alle proprietà uniche della lega:

La fusione di Inconel offre numerosi vantaggi grazie alle proprietà uniche della lega:- Resistenza alle alte temperature: L'Inconel mantiene la sua resistenza anche in condizioni di calore estremo, il che lo rende perfetto per applicazioni quali turbine a gas e motori aerospaziali.

- Resistenza alla corrosione: Resiste bene ai gas corrosivi, agli acidi, all'acqua di mare e alle sostanze chimiche aggressive, mantenendo le sue prestazioni anche in ambienti difficili.

- Resistenza allo scorrimento: L'Inconel resiste allo scorrimento viscoso, ovvero alla deformazione graduale ad alte temperature, caratteristica fondamentale per l'impiego a lungo termine in ambienti sottoposti a forti sollecitazioni, come le pale delle turbine.

- Resistenza alla fatica: Può sopportare sollecitazioni e vibrazioni ripetute senza rompersi, il che è ottimo per le applicazioni con carichi dinamici.

- Saldabilità: L'Inconel può essere saldato facilmente, consentendo la realizzazione di strutture e riparazioni complesse.

- Eccellenti proprietà meccaniche: Combina elevata resistenza alla trazione, duttilità e tenacità per prestazioni affidabili.

- Bassa dilatazione termica: L'Inconel si espande meno quando esposto al calore, riducendo il rischio di stress termico e distorsioni.

- Versatilità: Può essere fuso in varie forme e dimensioni, il che lo rende ideale per componenti progettati su misura.

L'applicazione della fusione in Inconel

- Aerospaziale: L'Inconel è un materiale indispensabile per motori a turbina a gas, sistemi di scarico, pale di turbine e altre parti che devono resistere a calore e pressione elevati.

- Produzione di energia: L'Inconel è utilizzato nelle turbine a gas e a vapore, nelle centrali nucleari e nelle parti di forni ad alta temperatura. La sua resistenza all'ossidazione e allo scorrimento garantisce la durevolezza in questi sistemi esigenti.

- Elaborazione chimica: La resistenza alla corrosione della lega la rende perfetta per reattori, tubazioni, valvole e scambiatori di calore, dove sono comuni sostanze chimiche aggressive e calore elevato.

- Olio e gas: L'Inconel viene utilizzato negli strumenti di fondo pozzo, nelle apparecchiature per teste di pozzo, nelle valvole e nelle pompe per gestire pressioni elevate, temperature elevate e ambienti corrosivi.

- Marino: La sua resistenza alla corrosione dell'acqua di mare rende l'Inconel ideale per eliche, alberi, valvole e raccordi di navi e sottomarini.

- Petrolchimico: L'Inconel è un elemento fondamentale negli ambienti chimici aggressivi e viene utilizzato per reattori, componenti di forni e scambiatori di calore in applicazioni ad alta temperatura.

- Settore automobilistico: Componenti ad alte prestazioni come turbocompressori e sistemi di scarico traggono vantaggio dalla resistenza dell'Inconel alle temperature estreme, migliorando l'efficienza del motore.

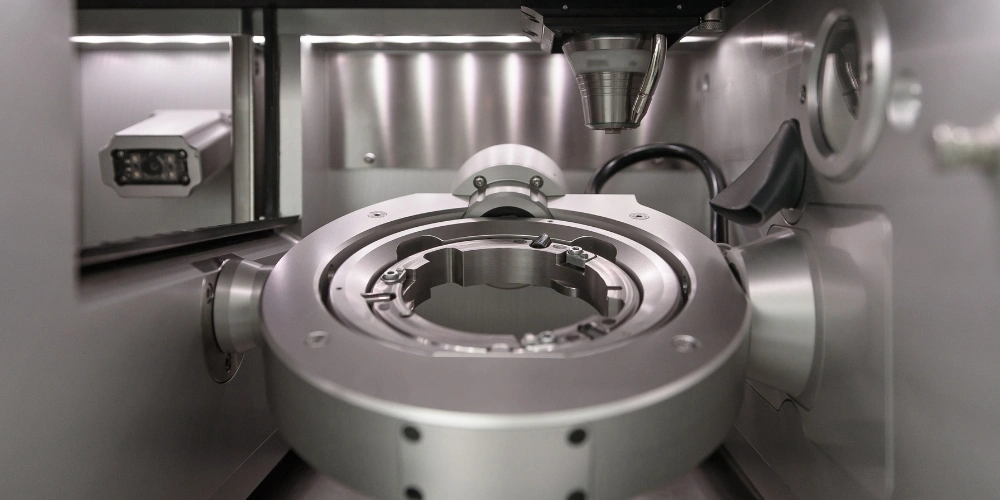

Altri metodi di lavorazione adatti per Inconel

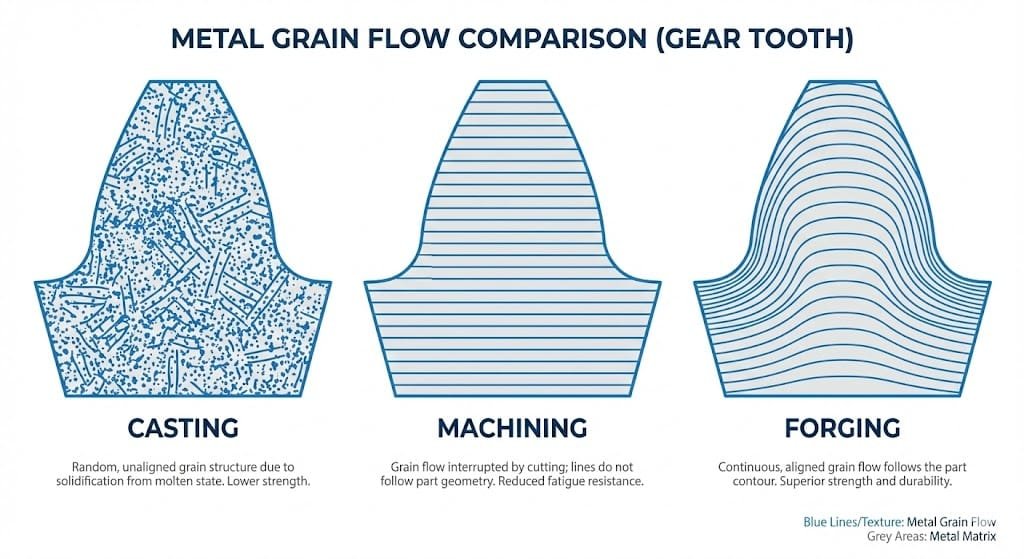

- Forgiatura: Affina la struttura della grana, migliorando le proprietà del materiale.

- Arrotolare (caldo e freddo): La laminazione a caldo migliora la malleabilità, mentre la laminazione a freddo aumenta la resistenza e la finitura.

- Estrusione: Produce tubi e forme strutturali con sezioni trasversali uniformi.

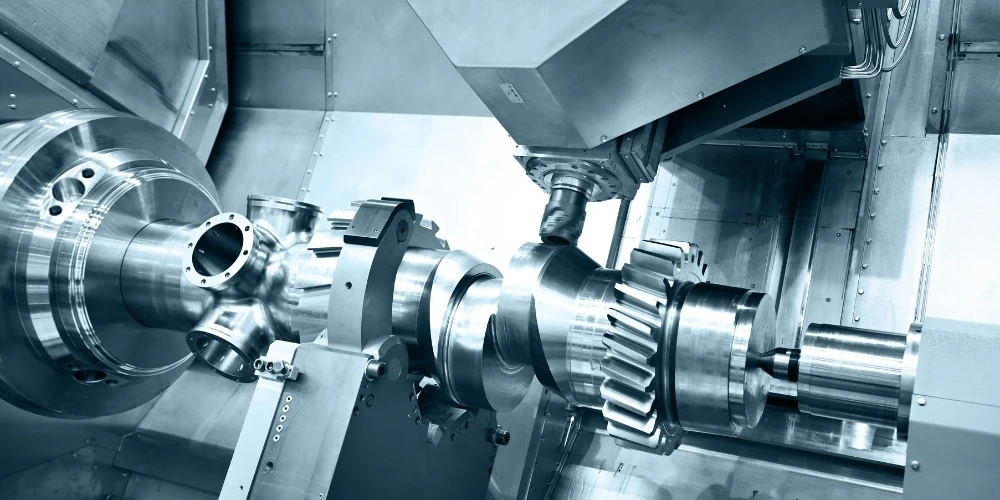

- Lavorazione: Richiede utensili specializzati per gestire la durezza e la tenacità dell'Inconel.

- Metallurgia delle polveri: Fonde il metallo in polvere per creare forme e strutture complesse.

- Produzione additiva (stampa 3D): Consente la produzione di progetti complessi che i metodi tradizionali non possono realizzare.

- Saldatura (TIG, MIG): Ideale per gestire gli elevati requisiti termici dell'Inconel riducendo al contempo le crepe.