1. Come lavorato

Una finitura standard per le parti metalliche viene utilizzata quando non è necessario fare nulla nell'ultima sezione del processo per quanto riguarda la finitura. In genere viene eseguito quando la parte è già idonea e appropriata per le esigenze della sua applicazione. Inoltre, un pezzo finito non necessita di finiture finali se l'intero aspetto del materiale è riconosciuto come affascinante

2. Anodizzazione

L'alluminio è il materiale comunemente usato nell'anodizzazione. Sta cambiando la superficie del componente in un ossido, noto anche come ossidazione chimica che offre superfici estremamente durevoli. Un'altra cosa è che l'anodizzazione ha diversi tipi.

- Tipo 1: Offre un rivestimento superficiale sottile ed eccezionalmente resistente alla corrosione. Solitamente applicato all'industria aerospaziale.

- Tipo 2: Questo tipo di processo è l'anodizzazione standard, cioè uniforme, consistente e resistente alla corrosione. Ha anche 2 classi, Classe 1 riguarda le parti non tinte, mentre Classe 2 è l'anodizzazione decorativa che consente diverse pigmentazioni di colore.

- Tipo 3: Questo tipo di anodizzazione è spesso noto come anodizzazione a rivestimento duro. Di solito è da due a quattro volte più spesso dell'anodizzazione di tipo 2, offrendo una grande densità oltre a una meravigliosa resistenza alla corrosione e all'usura. Esistono 2 classi di anodizzazione di tipo 3, Classe 1 riguarda un cappotto solido chiaro, mentre Classe 2 ha una glassa nera ferma.

3. Granigliatura

Conosciuto anche come "sabbiatura", tipicamente applicato a progetti che richiedono una finitura opaca delle loro parti. L'obiettivo principale della granigliatura è rimuovere eventuali segni o altri difetti e imperfezioni sgradevoli per ottenere una finitura superficiale uniforme. Viene spesso recensito come una delle finiture visivamente piacevoli per le lamiere.

- pallinatura: un metodo di sabbiatura che migliora la protezione dalla fatica, la resistenza alla rottura della corrosione da pressione, ecc.

- Brunitura: utilizzato per trasmettere lo stress di compressione per la resistenza alla fatica.

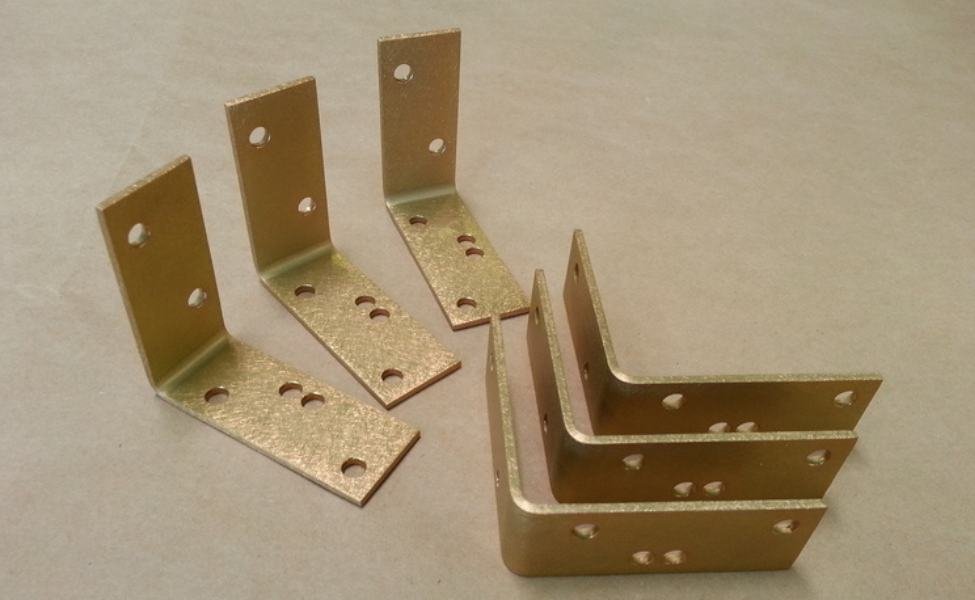

4. Rivestimento chimico della pellicola

Un rivestimento sigillante è caratterizzato da un rivestimento di pellicola chimica che offre un'impressionante resistenza alla corrosione. Indubbi vantaggi si aggiungono alle pellicole chimiche che mantengono l'elettroconduttività e rafforzano il collegamento dello strato di vernice/polvere alla base del materiale. Inoltre, una finitura anodizzata è applicabile ai rivestimenti di pellicole chimiche. Il rivestimento con film chimico ha diverse categorizzazioni.

- Tipo 1: un rivestimento usato raramente che si traduce in una tonalità di rivestimento marrone o dorata.

- Tipo 2: un comune rivestimento in pellicola chimica trasparente per applicazioni militari e aerospaziali.

- Classe 1A: un rivestimento più spesso che migliora la resistenza alla corrosione del materiale di base che viene applicato contemporaneamente come rivestimento per scopi ornamentali o pitture impermeabili.

- Classe 3: migliora la resistenza alla corrosione e non compromette la conducibilità voltaica.

5. Verniciatura a polvere

La verniciatura a polvere offre un'ampia varietà di pigmenti colorati perfetti per le esigenze estetiche. Ha una maggiore longevità rispetto alla vernice e produce un rivestimento opaco, lucido o strutturato. La polvere viene posizionata nel foglio superiore della parte, offre un legame potente che può anche essere realizzato utilizzando la vernice. La verniciatura a polvere è una delle finiture superficiali che offre la più ampia estensione cromatica

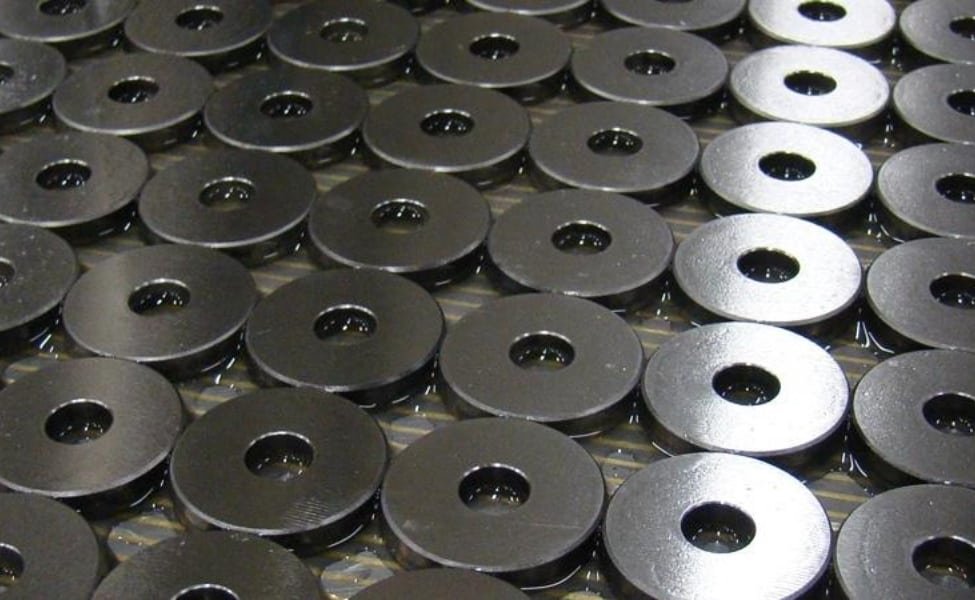

6. Rivestimento nero

Questo tipo di finitura superficiale per metalli offre una diminuzione della reazione del materiale all'attrito e alla corrosione. I sali vengono aggiunti alla miscela di ossido nero, fungendo da ossidanti. Il rivestimento nero si comporta in modo eccellente su ottone, acciaio inossidabile, alluminio, acciaio e altri materiali metallici.

7. Nichelatura chimica

In questo metodo di finitura superficiale, viene eseguito un bagno chimico per placcare una parte particolare. Varia i livelli di fosforo che migliorano la resistenza alla corrosione della parte. Il vantaggio principale di questa classificazione della placcatura è che copre uniformemente un numero illimitato di superfici, anche quelle parti che non possono essere utilizzate con successo con le altre tecniche di rivestimento. È innegabilmente uno dei più applicabili per parti metalliche con forme complicate.

8. Placcatura in oro e argento

I rivestimenti in oro e argento fungono da copertura per le parti metalliche attraverso la procedura di galvanica. L'oro può essere uno strato eccezionale per le parti elettricamente esposte che possono fornire resistenza all'appannamento, alla corrosione e all'ossidazione. Il rivestimento in argento fornisce una conduttività elettrica più fine ed è più economico della placcatura in oro.

9. Galvanotecnica

L'elettroplaccatura utilizza una soluzione che contiene ioni metallici liquefatti insieme a una corrente elettrica caricata negativamente attraverso la parte metallica per poterla placcare. Argento, rame, cromo, oro, zinco, ecc., sono alcuni dei soliti materiali metallici utilizzati dalla galvanica. Qualsiasi parte di base in metallo che può accompagnare l'elettricità può essere sottoposta a galvanica per il proprio miglioramento.

10. Placcatura chimica

È simile alla galvanica ma non utilizza elettricità, consente automaticamente allo strato della parte di catalizzare il rivestimento in modo non elettrolitico. Ciò che sostituisce l'elettricità è l'agente riducente contenuto nella soluzione di placcatura.

11. Immersione a caldo

La zincatura a caldo è un tipo di trattamento superficiale in cui un materiale viene immerso in alluminio fuso, piombo, stagno o zinco per creare una superficie metallica. Viene utilizzato affinché una parte abbia resistenza alla corrosione in circostanze estreme.

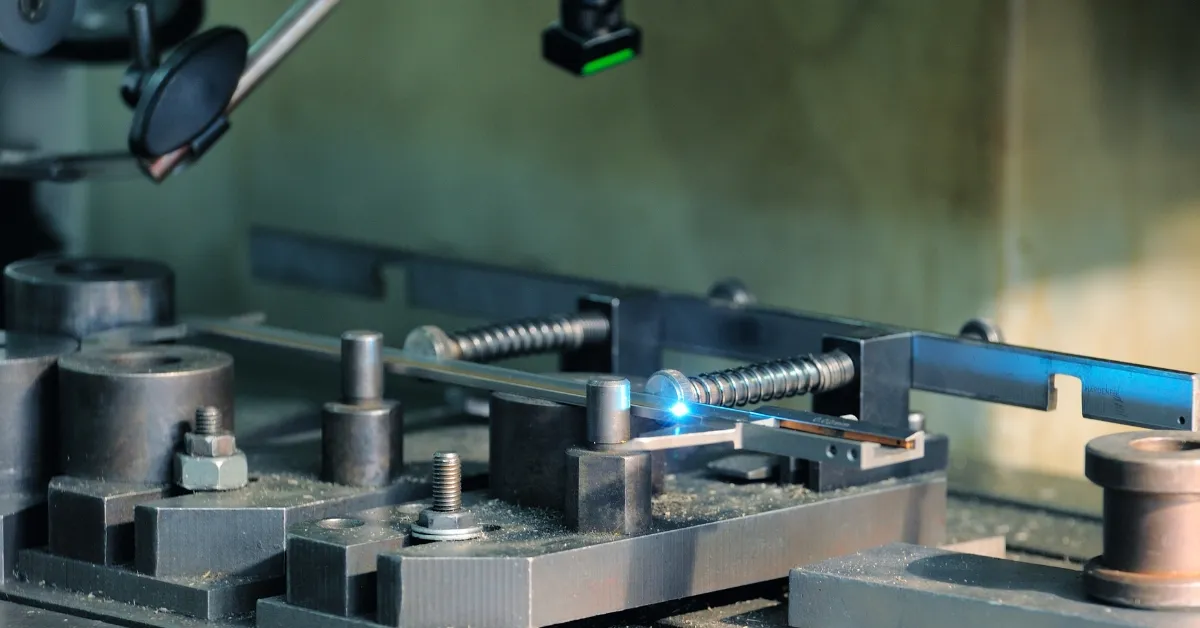

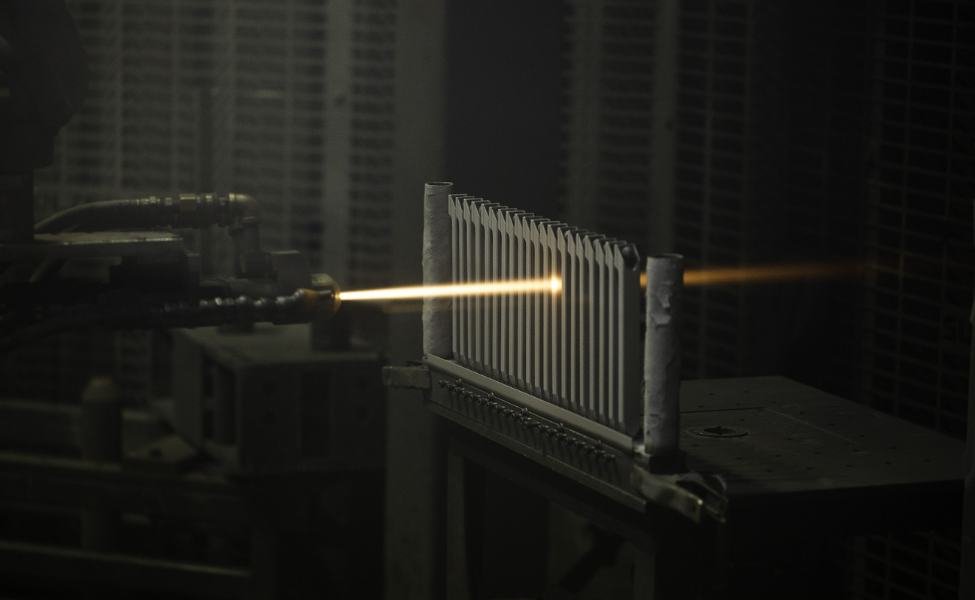

12. Spruzzatura termica

La spruzzatura termica abbellisce e sviluppa la superficie di un materiale metallico. Viene applicato a un'ampia varietà di componenti e migliora la resistenza della parte a cavitazione, usura, erosione, calore, abrasione e corrosione. È anche noto per fornire caratteristiche di superficie vantaggiose come lubrificazione, resistenza chimica, isolamento elettrico, attrito elevato e basso, ecc.

13. Spazzolatura

È un metodo potente per estrarre le imperfezioni e ottenere il modello desiderato della superficie della parte. Questo tipo di finitura genera una trama uniforme per lucidare l'esterno del componente. La spazzolatura è in grado di creare diversi modelli di linee e può essere utilizzata su parti metalliche dopo la galvanica per offrire il miglioramento estetico della parte.

14. Lucidatura

La lucidatura è una procedura per rendere la superficie speculare, brillante e lucida utilizzando un materiale abrasivo o applicando un trattamento chimico. Il suo scopo specifico è rimuovere rugosità e graffi su una parte lavorata, nonché migliorare la lucentezza e la lucentezza del metallo.

15 Rettifica

Questa finitura superficiale è una delle più popolari. Viene utilizzato per ridurre la rugosità sulla superficie che rimane dal processo di lavorazione. alluminio, acciaio inossidabile e ottone, sono alcune delle varietà di metalli che possono subire la molatura. La molatura per superfici è la forma più comune di rettificatrice che utilizza mole lucidanti per levigare una superficie.

16. Finitura vibratoria

La finitura vibratoria è consigliata per sbavare le parti e rimuovere i bordi taglienti. È qui che una parte viene posizionata in un tamburo pieno di materiali abrasivi e utilizza la vibrazione per creare una trama uniforme. La velocità e la vibrazione della macchina sono in genere modificabili per una determinata esigenza di una parte a seconda delle sue dimensioni.

17. Annerimento a caldo

Sta creando una finitura superficiale nera opaca utilizzando uno strato di ossido nero. L'annerimento a caldo è un processo in cui l'oggetto viene inserito in una serie di contenitori costituiti da sostanze caustiche, detergenti e refrigeranti. Viene spesso utilizzato nella produzione di componenti automobilistici.

18. Passivazione

La passivazione o passivazione è dove la creazione di un film superficiale protegge la parte dalla sensibilità chimica. Migliora anche la resistenza alla corrosione di un componente metallico. La passivazione ha diversi metodi, sono:

- Immersione nel serbatoio: supporti per produrre uniformità su una finitura superficiale e vantaggio di resistenza alla corrosione.

- Circolazione: circolazione di una miscela chimica attraverso un metodo di tubazioni

- Applicazione dello spray: perfetto per la procedura in loco di sostanza metallica.

- Applicazione del gel: Spazzola i gel sulla superficie del materiale, trattando i punti del processo di lavorazione.

19. Parkerizzazione

La parkerizzazione è il metodo perfetto per migliorare la rugosità, la corrosione e la resistenza all'usura della superficie del pezzo proteggendolo da difetti e imperfezioni. È ideale per metalli ferrosi come acciaio e leghe di acciaio e offre una protezione extra per questi materiali.

20. Lappatura

Il processo di lappatura prevede una macchina che applica pressione e muove i grani avanti e indietro per eliminare le irregolarità e dare una finitura fine e precisa a una superficie. La lappatura utilizza anche un liquido abrasivo per ottenere un aspetto estremamente preciso e dall'aspetto vetroso.

21. Decapaggio

Il decapaggio ha quasi sempre un ruolo nel processo di lavorazione dei metalli. La lavorazione a caldo su una parte metallica di solito lascia delle incrostazioni e il decapaggio migliora la superficie della parte disincrostandola. Il decapaggio elimina le irregolarità e le imperfezioni sulla superficie di ogni componente metallico. Questo metodo utilizza un liquore in salamoia che ha una specie di acido che può migliorare le proprietà del metallo.

22. Elettrolucidatura

L'elettrolucidatura è nota come la versione opposta della galvanica. È un processo in cui un sottile strato di una parte metallica viene rimosso per creare una finitura superficiale liscia, scintillante ed estremamente pulita. È anche appropriato per lucidare parti fragili e quei componenti che hanno geometrie intricate.

Se hai bisogno di altri trattamenti superficiali, Contattaci per ulteriori dettagli.