Производитель кованых рычагов подвески OEM

На протяжении многих лет компания HDC поставляет автопроизводителям в Китае высокопрочные кованые компоненты и имеет богатый опыт в поставке высококачественных кованых рычагов подвески.

Рычаг управления по применению

Мы не просто производим рычаги подвески, мы их разрабатываем. Если вашему автомобилю нужны специальные рычаги подвески, обратитесь в HDC.

Автомобильные рычаги управления

На нашем заводе по производству кузнечных деталей мы производим около 45% кованых деталей для автомобильной промышленности, из которых более 50% — это различные виды рычагов подвески. Вы можете доверять HDC как поставщику рычагов подвески на заказ, как и автозаводу в Китае.

Рычаг управления квадроциклом / UTV

Для квадроциклов и UTV рычаг подвески должен сочетать в себе высокую прочность и лёгкость конструкции, чтобы выдерживать удары и езду по неровной местности. HDC поставляет сплав 7075 для изготовления этих важных компонентов.

Рычаг управления для бездорожья

Водители внедорожников знают, насколько важна надёжная подвеска. Высококачественные рычаги подвески HDC, выкованные из алюминия, применяемого в аэрокосмической промышленности, обеспечат вам наилучшие ощущения от вождения по бездорожью.

Рычаг управления картингом

Помимо крупногабаритных транспортных средств, мы также предлагаем услуги по изготовлению рычагов подвески на заказ для небольших транспортных средств, используемых в развлекательных целях, таких как картинги, гольф-кары и т. д. Мы можем изготовить их по вашим чертежам или образцам.

Рычаг управления по типу

Компания HDC может изготовить и обработать для вас все виды рычагов подвески, как OEM-производителей, так и по индивидуальному заказу, как А-образных, так и L-образных рычагов.

Нижний передний рычаг подвески

Нижние рычаги присутствуют во всех трёх основных системах подвески: Макферсон, двухрычажной и многорычажной. Они часто изготавливаются методом ковки высокопрочного алюминия, на чём специализируется HDC.

Верхний передний рычаг

Основное назначение верхних рычагов — управление развалом и углом наклона оси поворота колеса при движении автомобиля. Для достижения точного управления HDC изготавливает их методом штамповки в узких штампах с последующей обработкой на станках с ЧПУ.

Нижний задний рычаг подвески

Этот рычаг подвески расположен под осевой линией заднего колеса автомобиля, служа точкой опоры для заднего вала и амортизатора. Благодаря ковке он обладает превосходной прочностью, позволяющей выдерживать большие нагрузки.

Верхний задний рычаг подвески

Верхний задний рычаг расположен над осевой линией заднего колеса. Он взаимодействует с нижним рычагом для точного управления изменением угла развала задних колес, обеспечивая более комфортную езду.

Носок руки

Рычаг передней подвески обычно является компонентом многорычажной системы подвески заднего колеса. Он удерживает колесо, удерживая его параллельно кузову, что обеспечивает устойчивость автомобиля при движении по прямой.

Кэмбер Линк

Являясь частью многорычажной подвески, рычаг развала колёс помогает контролировать развал колёс и предотвращать неравномерное касание земли колесом. Для изготовления рычага развала колёс HDC использует ЧПУ и ковку, что обеспечивает точность и прочность.

Продольный рычаг

Продольный рычаг должен выдерживать усилие, возникающее при ускорении и торможении, удерживая колесо в нужном положении. Именно поэтому мы изготавливаем его из высокопрочного алюминия, чтобы он выдерживал как поперечные, так и поперечные нагрузки, а также изгибающие нагрузки.

Регулируемый рычаг управления

Регулируемый рычаг подвески часто оснащён резьбой и фиксатором, позволяющим механикам регулировать длину рычага. Благодаря нашим возможностям обработки на станках с ЧПУ мы изготавливаем его с высочайшей точностью.

Почему стоит выбрать ХДК

Что делает HDC отличным поставщиком кованых автозапчастей в Китае? Вот ответ.

Эксперт по штамповке в закрытых штампах

Компания HDC, специализирующаяся на объемной штамповке уже более 10 лет, имеет богатый опыт в разработке поковок на заказ с нуля.

Комплексная обработка на станках с ЧПУ

Мы изготавливаем и обрабатываем рычаги управления с помощью собственного обширного комплекса станков с ЧПУ, от 3 до 5 осей.

Сертифицированное качество ISO и IATF

Компания HDC сертифицирована по стандартам ISO и IATF и следует строгому протоколу контроля качества, что гарантирует наилучшее качество наших кованых рычагов подвески.

Комплексное решение для персонализации

От DFM и изготовления пресс-форм до ЧПУ-обработки и обработки поверхностей — HDC объединяет лучшие ресурсы для ускорения вашего проекта.

Как HDC выковывает рычаги управления

Как HDC превращает заготовку в высококачественный рычаг. Давайте разберёмся.

Ковка

В компании HDC мы используем горячую штамповку в закрытых штампах для производства рычагов подвески. Благодаря ковочным прессам усилием до 4000 тонн мы можем изготавливать рычаги подвески для автомобилей любого размера.

Термическая обработка

После ковки мы применяем термическую обработку в зависимости от материала и спецификации для улучшения зернистой структуры и улучшения свойств, включая старение, отпуск и т. д.

Обработка на станках с ЧПУ

Точность монтажного отверстия или резьбы важна для надёжной работы рычага подвески. Мы обрабатываем ключевые геометрические параметры и детали на современных станках с ЧПУ.

Проверьте наши контроль качества методы ковки деталей.

Материалы рычагов управления

Чтобы обеспечить безопасность и наилучшую работу подвесной системы, HDC предлагает самые качественные материалы, которые вы можете найти.

Алюминиевый сплав обладает отличным соотношением прочности к массе и легко формуется, что делает его идеальным материалом для штамповки рычагов подвески. Согласно отчёту, опубликованному WiseGuy, алюминиевые рычаги подвески занимают значительную долю рынка в автомобильной промышленности и, как ожидается, будут продолжать расти.

Компания HDC в основном предлагает алюминиевые сплавы марок 6061 и 7075 для индивидуальных проектов по изготовлению рычагов подвески.

Рычаги подвески из легированной стали прочны и широко используются в транспортных средствах большой грузоподъемности, таких как грузовики и другие коммерческие транспортные средства.

В компании HDC мы предлагаем широкий ассортимент легированной стали для штамповки рычагов подвески, включая 20Cr, 20CrMo, 40Cr и 42CrMo.

Обработка поверхности рычагов управления

HDC применяет обработку поверхности рычага управления, чтобы сделать изделие готовым к использованию.

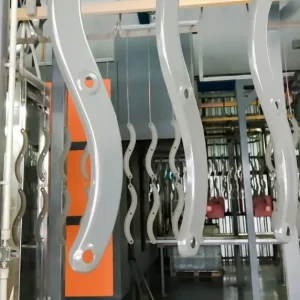

У нас имеется собственная автоматизированная линия травления, которая позволяет нам с высокой степенью стабильности и качества удалять толстые слои оксидной окалины и загрязнения с кованых алюминиевых рычагов управления.

Напыление гранул устраняет мелкие следы от инструмента и остаточную окалину, придавая рычагу равномерное высококачественное матовое покрытие. Важно отметить, что этот процесс также создаёт полезные сжимающие напряжения на поверхности детали, что может эффективно повысить её усталостную прочность.

Сотрудничая с надежными заводами по обработке поверхностей, компания HDC может предоставить комплексные покрытия для вашего индивидуального проекта, включая эпоксидное покрытие, цинковое покрытие и т. д.

Технические характеристики

Прежде чем запросить коммерческое предложение, получите полное представление о наших производственных возможностях.

| Применимые продукты | Верхний рычаг подвески, Нижний рычаг подвески, А-образный рычаг, L-образный рычаг, Продольный рычаг |

| Метод изготовления | Ковка + обработка с ЧПУ |

| Поддерживаемые типы транспортных средств | Легковой автомобиль, пикап, внедорожник, квадроцикл, гоночный автомобиль |

| Максимальная общая длина | ≤ 1200 мм |

| Максимальная ширина/высота | ≤ 600 мм |

| Максимальный вес одной детали | Алюминий ≤ 30 кг, Сталь ≤ 5 кг |

| Размерный допуск | ±0,05 мм (после обработки) |

| Положение отверстий и точность сверления | ИТ6–ИТ7 |

| Доступные материалы | Алюминиевый сплав (6061-T6, 6082, 7075-T6), углеродистая сталь, легированная сталь (4140 / 42CrMo) |

| Возможность термической обработки | Алюминиевый сплав: Т6 / Т651 |

| Возможность массового производства | 300–10 000+ шт. / Месяц |

| минимальное количество для заказа | Всего 500 шт. (зависит от модели) |

| Стандарт качества | Производственная система ISO 9001 |

| Входные данные для настройки | Чертеж (2D/3D), пример обратного проектирования, OEM-справочник |

Готовы ли вы запустить свой индивидуальный проект?

Обратитесь в HDC, и вы получите самое экспертное комплексное решение для ковки. Просто отправьте нам электронное письмо, и мы предоставим вам бесплатный расчет стоимости!

Часто задаваемые вопросы

Какую функцию выполняет рычаг управления?

Рычаг подвески соединяет шасси автомобиля с поворотным кулаком или ступицей колеса, позволяя подвеске перемещаться вверх и вниз, поддерживая правильное положение колес. Он контролирует положение колес при торможении, ускорении и в поворотах.

Какую функцию выполняют верхние рычаги?

Верхние рычаги подвески в первую очередь управляют углами развала и кастора во время движения подвески. Они помогают поддерживать правильное положение шин относительно дорожного покрытия, особенно в поворотах и на неровной местности, улучшая устойчивость рулевого управления и уменьшая износ шин.

Какую функцию выполняет нижний рычаг подвески?

Нижний рычаг подвески принимает на себя большую часть нагрузки подвески и воспринимает вертикальные и продольные силы, действующие от колеса. Вместе с пружиной и амортизатором он поглощает удары и безопасно передаёт нагрузку от дороги на шасси.

Сколько рычагов подвески у автомобиля?

В большинстве автомобилей используется два рычага подвески на колесо (верхний и нижний) в двухрычажной подвеске или один нижний рычаг на колесо в подвеске типа «Макферсон». Многорычажные системы могут использовать от трёх до пяти рычагов на колесо, каждый из которых несёт определённую нагрузку.

Какие существуют типы рычагов управления?

Рычаги подвески можно классифицировать по форме (А-образные, L-образные, прямые), положению (верхние или нижние) и применению (легковые автомобили, внедорожники, квадроциклы/мотовездеходы, гоночные). Конструкция зависит от геометрии подвески и нагрузки.

Какой материал лучше всего подходит для рычагов управления?

Выбор оптимального материала зависит от области применения. Кованая углеродистая и легированная сталь обладают превосходной прочностью и усталостной устойчивостью, что позволяет использовать их в тяжелых условиях и на бездорожье, а кованый алюминий часто выбирают для спортивных автомобилей, где снижение веса имеет решающее значение.

Как изготавливаются рычаги управления?

Высокопрочные рычаги подвески обычно изготавливаются методом штамповки в закрытых штампах с последующей обработкой на станках с ЧПУ для получения точных монтажных соединений. Ковка выравнивает направление движения волокон металла с траекторией нагрузки, повышая прочность и усталостную долговечность по сравнению с литьём или изготовлением методом литья.

Что лучше для рычагов подвески: алюминий или сталь?

Стальные рычаги подвески обеспечивают более высокую ударопрочность и более длительный срок службы при экстремальных нагрузках, что делает их идеальными для грузовых автомобилей и внедорожников.

Алюминиевые рычаги управления уменьшают неподрессоренную массу и улучшают управляемость, но требуют точной ковки и термообработки для обеспечения прочности.

В чем разница между рычагами подвески в разных системах?

Конструкция рычагов подвески различается в зависимости от типа подвески. В системах Макферсон обычно используется один нижний рычаг, в двухрычажных системах используются как верхние, так и нижние рычаги для точного управления геометрией, а в многорычажных подвесках используется несколько рычагов для независимого управления движением колёс и распределением нагрузки.