Permanent mold casting plays a very crucial role in modern manufacturing units varying from the aerospace to simple decorative one. Whether you are a manufacturer or researcher actually looking to understand or apply this casting process, then trust me, this guide is just for you.

Здесь мы подробно расскажем о процессе литья металла методом PMC и поделимся с вами его подробным пошаговым описанием. Мы также расскажем о его типах и расскажем, какие преимущества вы обычно получаете, используя этот процесс. Итак, продолжайте читать этот блог!

Что представляет собой процесс литья в постоянные формы?

“Литье в постоянные формы (ПФК) — это на самом деле тип процесса литья металла, при котором для производства высококачественных металлических деталей используется многоразовая форма (часто изготовленная из стали/чугуна).”

Что ж! Помните, что в процессе литья под давлением (PMC) горячий расплавленный металл, заливаемый непосредственно в форму, должен иметь низкую температуру плавления. Это связано с тем, что форму придётся использовать повторно, в отличие от литья в песчаные формы или по выплавляемым моделям, где она разрушается. Поэтому литьё металлов с высокой температурой плавления, таких как чугун или сталь (выше 1500 °C), может привести к серьёзным термическим напряжениям, эрозии и даже растрескиванию формы.

Вот почему ниже я собираюсь дать вам обзор того, какие типы литейных металлов подходят для этого процесса!

Лучшие литейные металлы для литья в постоянные формы

| Температуры плавления | Ключевые свойства | Приложения | |

| Цинковые сплавы | ~420°С |

| Декоративная фурнитура, мелкие детали машин, компоненты игрушек |

| Алюминиевые сплавы | ~660°С |

| Автомобильные детали, корпуса, компоненты двигателей, детали машин |

| Магниевые сплавы | ~650°С |

| Детали для аэрокосмической техники, корпуса для электроники, автомобильные колеса |

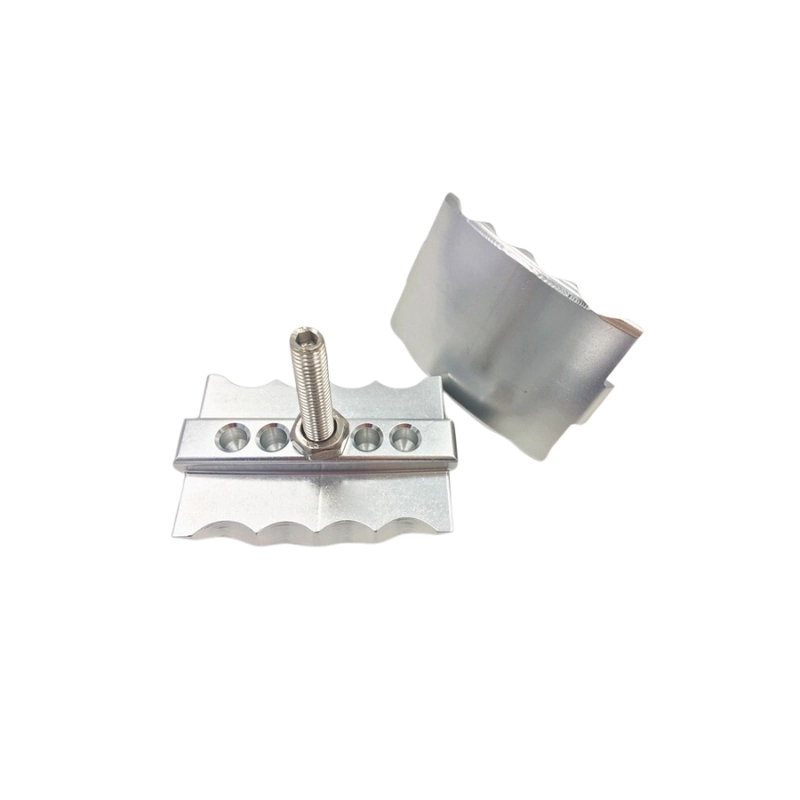

| Медные сплавы (латунь, бронза, металл Мюнца) | 950–1000°С |

| Декоративная фурнитура, подшипники, втулки, судовая фурнитура |

| Сплавы свинца и олова (реже) | 230–330°С |

| Арт-объекты, статуэтки, прототипные отливки |

Типы материалов форм

С другой стороны, если говорить о материалах для форм, то можно использовать чугун, сталь, графит и сплавы на основе меди. Это связано с тем, что все они обладают высокой прочностью, хорошей термостойкостью и превосходной долговечностью. Таким образом, ваша форма сможет выдержать циклы нагревания и охлаждения независимо от того, сколько раз вы её используете.

Как это работает? Пошаговое руководство.

Что ж! Как и в случае с другими методами литья, при литье в постоянные формы весь горячий расплавленный металл заливается в многоразовую металлическую форму. Таким образом, он затвердевает при контролируемом охлаждении, и отливка приобретает желаемую форму. Однако весь этот процесс на самом деле состоит из множества этапов, которые я расскажу ниже!

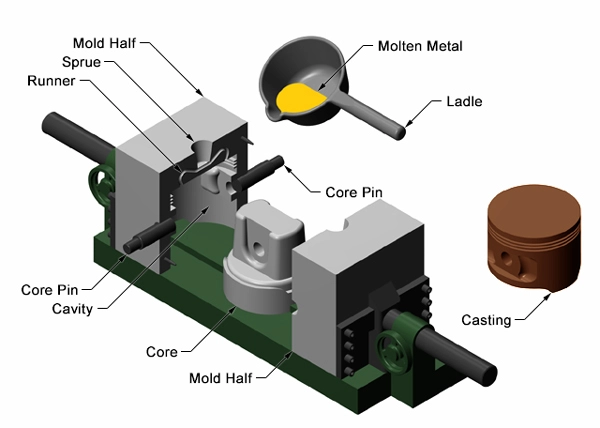

1. Подготовка формы

Помните! Постоянная металлическая форма обычно состоит из двух половин: верхней (верхней) и нижней (нижней). Таким образом, вы будете обрабатывать эти части, как два идеально подходящих друг к другу фрагмента пазла, чтобы получить желаемую форму. Затем выполните три следующих шага:

Очистка: Вы удалите все загрязнения, иначе пыль, влага или масло могут вступить в химическую реакцию с расплавленным металлом. Это приведет к дефектам поверхности, газообразованию и плохой адгезии покрытия формы.

Разогрев: Затем разогрейте форму до умеренной температуры (обычно 150–400°С, в зависимости от сплава). Имейте в виду, что если этого не сделать, то горячий расплавленный металл (часто выше 600–700°С) при контакте с холодной плесенью может вызвать термические напряжения в форме.

Покрытие: Кроме того, вам необходимо нанести на форму тонкое графитовое покрытие. Что ж! Это покрытие фактически снижает адгезию металла, контролирует скорость охлаждения и предотвращает химические реакции между расплавленным металлом и поверхностью формы.

2. Сборка пресс-формы

После нанесения покрытия необходимо тщательно выровнять эти половинки с помощью направляющих штифтов или замков, а затем зажать их вместе, чтобы предотвратить вытекание расплавленного металла. Кроме того, если в проектируемой металлической детали есть отверстия, необходимо установить стержни (из металла или песка) в полость формы.

Более того, чтобы обеспечить литье без пузырьков, важно сделать маленькие вентиляционные отверстия внутри формы, хорошо?

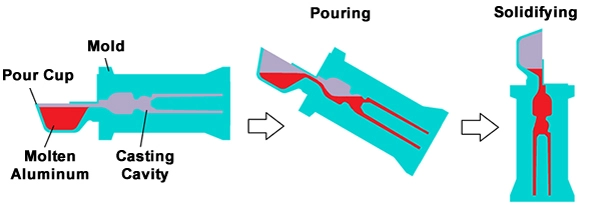

Плавка и разливка металлов

Теперь вам нужно просто нагреть выбранный металл в печи и мгновенно залить горячий металл в подготовленную форму под действием силы тяжести или низкого давления. Имейте в виду, что перед заливкой лучше всего удалить все оксиды, чтобы предотвратить химическую реакцию.

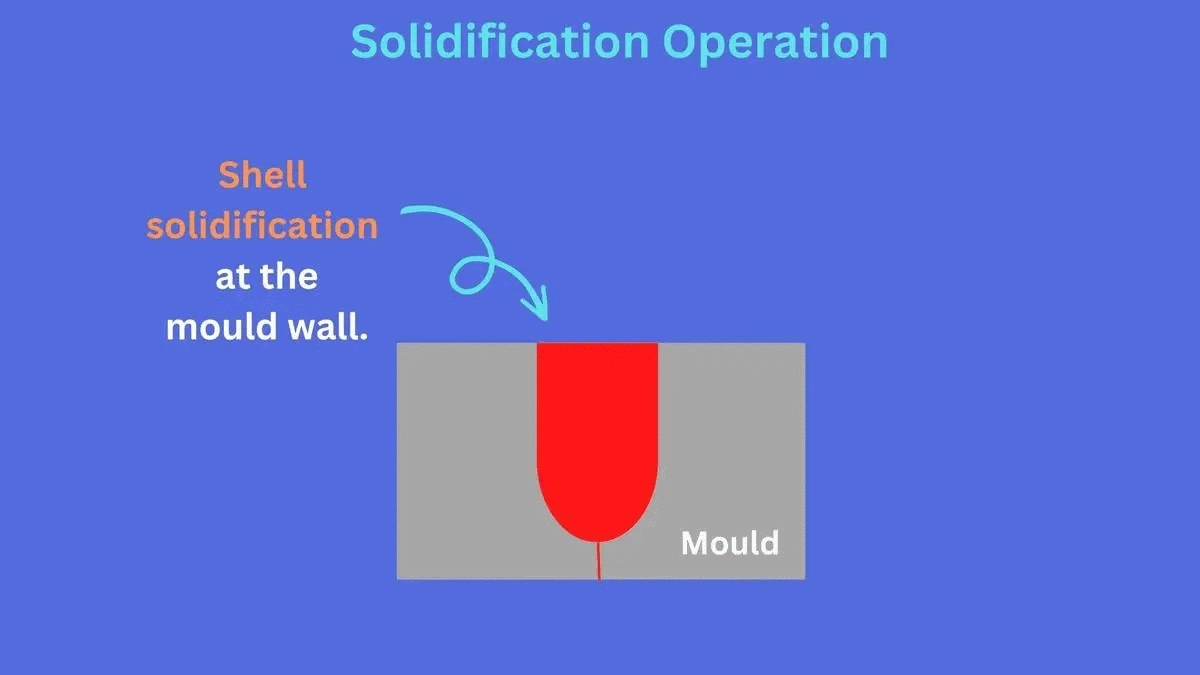

Затвердевание и охлаждение

А вот и самое интересное: металл формы, благодаря своей высокой теплопроводности, обеспечивает естественное контролируемое охлаждение. Как вы знаете, согласно второму закону термодинамики, при соприкосновении двух тел с разной температурой тепло перетекает от более горячего к более холодному.

Что ж! Здесь действует тот же принцип: тепло от горячего расплавленного металла течёт к относительно холодным стенкам формы.

Открытие формы и извлечение отливки

Итак, как только весь металл затвердеет, следующим шагом будет извлечение отливки из формы. Итак, откройте форму и извлеките отливку с помощью металлических штифтов. Вот и всё! Теперь просто очистите форму, и она готова к следующему использованию.

Постобработка

Теперь, когда у вас есть литая деталь, вам нужно улучшить её внешний вид, просто обрезав излишки материала. При необходимости можно выполнить дополнительную обработку на станке с ЧПУ, полировку или контроль.

Типы литья в постоянные формы

Теперь давайте углубимся в детали и рассмотрим некоторые распространенные типы литья под давлением, которые чаще всего используют производители!

Кастинг на слякоть

Фактически, литьё в кокиль используется для формования тонкостенных или полых деталей. Весь процесс остаётся тем же; как уже упоминалось, отличие заключается в этапе затвердевания.

Например, вместо того, чтобы полностью охладить отливку, как только затвердеет внешний слой у стенки формы, вы остановитесь здесь и выдавите ещё твёрдый жидкий металл из центра. В итоге у вас получится тонкая, твёрдая корочка, верно?

? Идеальное использование: Декоративные элементы, игрушки и компоненты с низким уровнем стресса.

? Основное преимущество: Экономит материал и создает гладкие, детализированные поверхности.

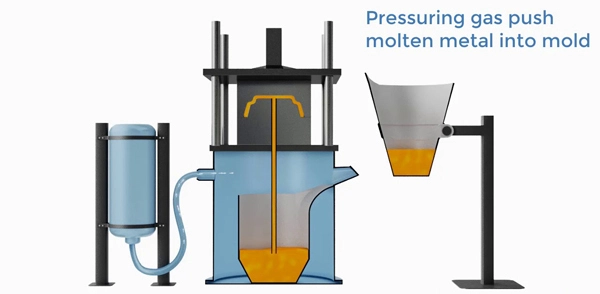

Литье в постоянные формы под низким давлением

При литье в постоянные формы расплавленный металл принудительно подается в многоразовую форму под низким давлением (обычно 0,3–1 бар). Это обеспечивает лучшую текучесть металла и повышает качество и выход годного. Интересный момент заключается в том, что после затвердевания давление сбрасывается, и под действием силы тяжести неиспользованный расплавленный металл автоматически возвращается в печь.

? Идеальное использование: Автомобильные колеса, детали двигателей и аэрокосмические компоненты.

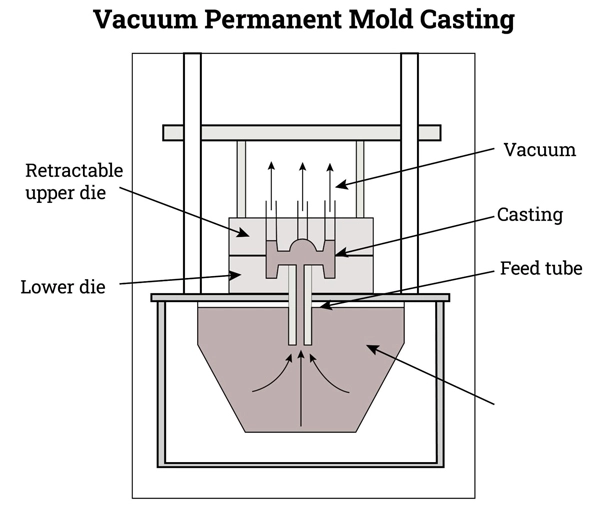

Вакуумное литье в постоянные формы

Однако в данном случае постоянная форма фактически герметична или подключена к вакуумной системе. Этот вакуум фактически удаляет воздух и газы из полости формы или окружающей атмосферы, обеспечивая тем самым плавное течение расплавленного металла внутри полости.

? Идеальное использование: Высокопроизводительные/прецизионные детали, такие как лопатки турбин и корпуса двигателей.

Преимущества литья в постоянные формы

Знаете, литьё в постоянные формы даёт множество технических и даже экономических преимуществ для различных отраслей. Давайте рассмотрим их!

+ Превосходная точность размеров: Во-первых, благодаря высокой прочности форм, таких как сталь или чугун, стенки отливок предотвращают любые деформации при затвердевании. В результате вы получаете изделие точных размеров, не требующее дополнительной обработки.

+ Улучшенная обработка поверхности: При подготовке формы наносится слой покрытия, что обеспечивает её гладкую поверхность. В результате отливка внутри полости формы также имеет гладкую поверхность с шероховатостью около 5–10 мкм.

+ Более быстрые производственные циклы: Поскольку постоянную форму можно использовать сотни раз, нет необходимости в повторной сборке или подготовке формы, что автоматически увеличивает производительность.

+ Эффективность затрат при крупносерийном производстве: И наконец, что не менее важно, этот процесс очень экономичен при крупносерийном производстве. Согласен, первоначальная стоимость пресс-формы может быть высокой, но она окупится длительным сроком использования, минимальным количеством отходов и более короткими циклами.

Ограничения и проблемы литья в постоянные формы

Хотя этот процесс весьма выгоден, у него есть и некоторые ограничения, о которых вам следует знать, чтобы вы могли лучше решить, подходит он вам или нет.

– Материальные ограничения: Прежде всего, при использовании этой технологии вы будете отливать только металлы с низкими температурами плавления, в противном случае это может нарушить возможность повторного использования формы.

– Более высокие первоначальные затраты на оснастку: Хотя многоразовая форма, как уже упоминалось, дает вам массу преимуществ, ее изготовление также требует времени и даже больших затрат на начальном этапе.

– Ограниченная сложность конструкций: Кроме того, вы ведь уже знаете, что его форма очень жёсткая, да? Поэтому из неё будет очень сложно изготавливать сложные конструкции.

– Не подходит для мелкосерийного производства: Более того, я должен сказать, что из-за высоких первоначальных инвестиций, как уже упоминалось, это непрактичный выбор для мелкосерийного производства.

Краткое сравнение с другими методами литья

Давайте сравним литье в постоянные формы с другими методами, чтобы у вас сложилось четкое представление обо всем этом, и вы выбрали то, что соответствует вашим потребностям.

| ЧВК | Литье под давлением | Литье в песчаные формы | Литье по выплавляемым моделям | |

| Тип пресс-формы | Многоразовая металлическая форма | Многоразовая металлическая форма | Одноразовая песчаная форма | Одноразовая керамическая форма |

| Контроль потока металла | Гравитация, низкое давление или вакуум | Впрыск под высоким давлением | Гравитационная подача | Гравитационная подача |

| Точность размеров | Высокая | Очень высокий | От низкого до умеренного | Высокая |

| Чистота поверхности | Гладкий | Отличный | Грубый | Очень гладкий |

| Скорость производства | От среднего до высокого | Очень высокий | Низкий | От низкого до среднего |

| Стоимость инструмента | Высокая | Очень высокий | Низкий | Умеренный |

| Подходит для | Алюминиевые, магниевые, медные сплавы | Цветные металлы (например, алюминий, цинк) | Все металлы, включая железо | Сложные, точные формы |

| Типичные применения | Автомобильные детали, фитинги, корпуса | Детали двигателей, корпуса и мелкие прецизионные компоненты | Крупные отливки, прототипы | Авиакосмическая промышленность, ювелирные изделия и медицинские компоненты |

Часто задаваемые вопросы

1. Какие материалы используются при литье в постоянные формы?

При литье в постоянные формы обычно используются литейные материалы с низкой температурой плавления, такие как алюминий (660 °C), магний (650 °C) и медные сплавы (1085 °C). Многоразовые формы, напротив, обычно изготавливаются из чугуна или стали, обладающих высокой прочностью и теплопроводностью.

2. В чем разница между вырубкой и литьем в постоянные формы?

В процессе литья под давлением расплавленный металл заливается под высоким давлением (до 1500 бар). В то время как в литье под давлением (PMC) для заполнения форм чаще всего используются гравитация, вакуум или низкое давление.

Заключительные замечания

Now hopefully you are better familiar of what the permanent mold casting process is. Well! In short, you can say that it’s not any new technique but here the manufacturers only use the reusable metal mold that not only increases the production rate but also allows uniform cooling and gives the casting various mechanical properties. Thus making it the best and cost-effective process for the large-scale production.

Итак, если вам нужны индивидуальные услуги по обработке на станках с ЧПУ и изготовлению металлоконструкций, то вам не нужно искать дальше. Производство HDC. Вам просто нужно предоставить свой дизайн, и наши специалисты воплотят ваши идеи в реальность. Так чего же вы ждете? Запрос мгновенная цитата сегодня!