Литье по выплавляемым моделям: подробное исследование всего процесса

Литье по выплавляемым моделям: от древнего искусства к современной точности

Литье по выплавляемым моделям — это производственная технология, которая позволяет создавать сложные, точные конфигурации из различных металлических сплавов. Также известный как прецизионное литье или литье по выплавляемым моделям, этот метод известен своей способностью производить компоненты со сложными деталями и превосходной отделкой поверхности.

История литья по выплавляемым моделям насчитывает тысячи лет, ранние примеры были найдены в древних цивилизациях Египта, Китая и Месопотамии. Первоначально оно использовалось для создания произведений искусства, ювелирных изделий и статуй со сложными деталями. Известным примером из Китая является «Цзунь и Пань из Цзэн Хоу И” из династии Цинь, считается одним из самых сложных бронзовых артефактов, когда-либо созданных. Сосуд демонстрирует сложные навыки металлообработки того времени, показывая подробные мотивы и украшения, которые отражают высокий уровень художественного мастерства и ремесла, достигнутый с помощью древних методов литья.

В 1940-х годах процесс пережил возрождение в промышленных приложениях из-за спроса на прецизионные компоненты в оборонной и аэрокосмической промышленности во время Второй мировой войны. С тех пор технологические достижения в материалах, используемых для моделей, и усовершенствования керамических материалов, используемых для форм, значительно расширили возможности и области применения литья по выплавляемым моделям. Этот метод оказался ключевым в различных отраслях промышленности, особенно там, где требуются высокоточные металлические детали.

От проектирования до производства: изучение процесса литья по выплавляемым моделям

Литье по выплавляемым моделям — это точный инженерный процесс, предназначенный для производства сложных металлических компонентов с высокой точностью. Этот метод сочетает в себе передовые технологии и тщательные этапы для воспроизведения сложных конструкций в точности, как указано. Известное своей универсальностью, литье по выплавляемым моделям играет ключевую роль в производстве подробных, высококачественных деталей для различных отраслей промышленности.

1. Первый шаг в литье по выплавляемым моделям: изготовление штампов

Процесс литья по выплавляемым моделям начинается с тщательного проектирования штампа с использованием программного обеспечения для автоматизированного проектирования (САПР). Это программное обеспечение позволяет создавать сложные геометрии, необходимые для точных компонентов, гарантируя, что каждый размер и поверхность предполагаемой детали идеально прорисованы. Цифровой чертеж направляет последующее изготовление штампа, где используется высокоточная обработка с ЧПУ (числовое программное управление). Используя прочные материалы, такие как закаленная сталь или алюминий, штамп изготавливается в соответствии с точными спецификациями, чтобы обеспечить последовательность и точность восковых моделей, которые он производит.

Эти точно обработанные штампы являются основополагающими для процесса литья по выплавляемым моделям, устанавливая стандарт качества готовых литых деталей. Обеспечивая размерную точность восковых моделей, качественно изготовленный штамп повышает общую эффективность производственного цикла, снижая необходимость в корректировках и сводя к минимуму дефекты в конечных продуктах.

2. Второй этап литья по выплавляемым моделям: создание восковой модели

После изготовления штампа с высокой точностью он используется для создания восковой копии конечного продукта посредством процесса впрыскивания воска. Специальный воск нагревается до нужной вязкости и впрыскивается в штамп в контролируемых условиях, чтобы гарантировать заполнение всех сложных деталей без образования воздушных карманов или дефектов. Этот этап имеет решающее значение, поскольку восковой шаблон формирует форму для последующей керамической оболочки и в конечном итоге определяет точность конечной металлической детали.

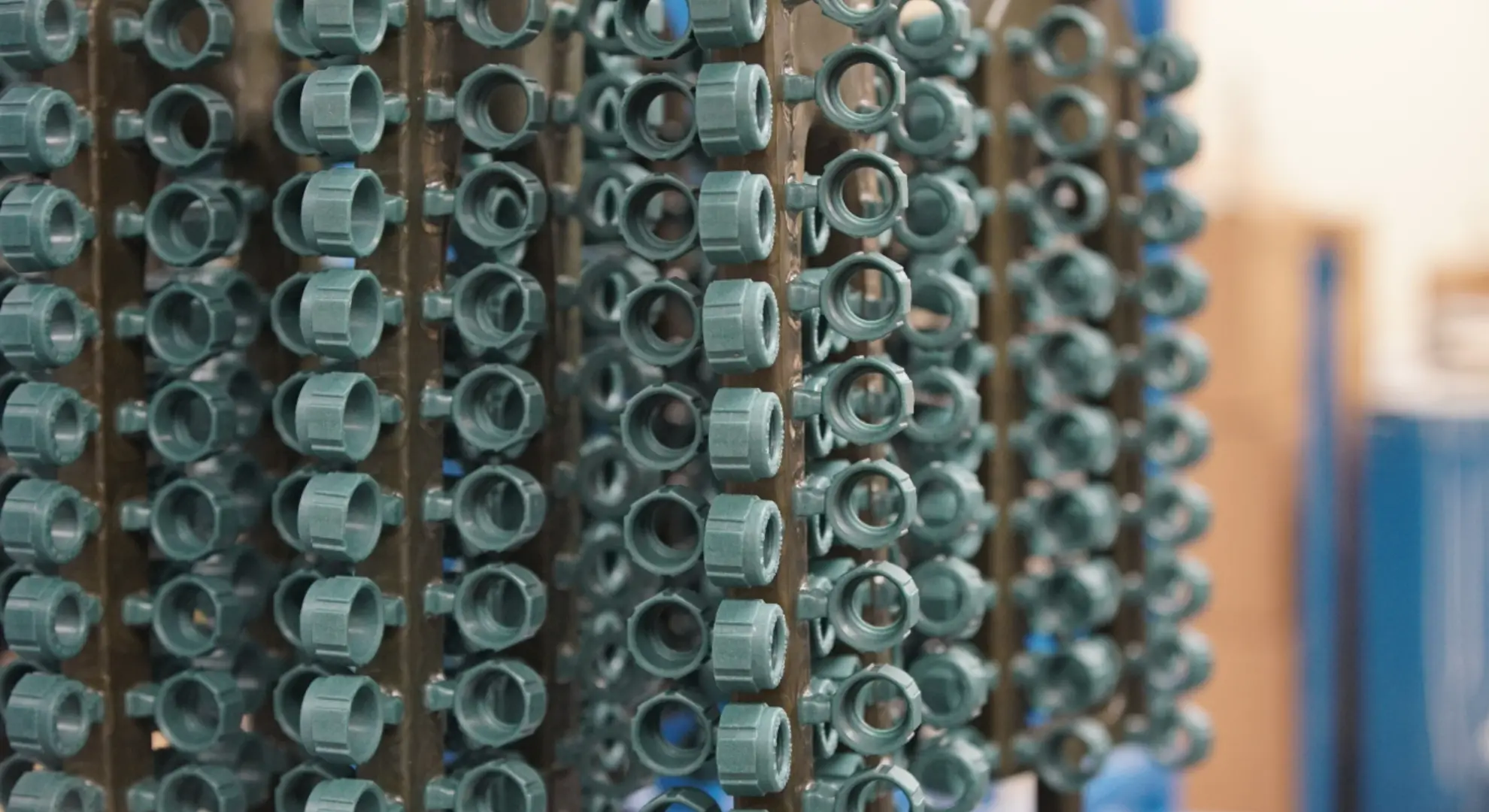

3. Третий этап литья по выплавляемым моделям: сборка восковой елки

После создания восковых моделей они собираются в древовидную структуру, имеющую решающее значение для процесса литья. Каждая восковая модель крепится к центральному литнику с помощью нагретых инструментов или клея, что обеспечивает оптимальное расположение для потока расплавленного металла и равномерного охлаждения. Конструкция восковой древовидной формы, включая размещение литников и питателей, тщательно планируется для минимизации турбулентности и обеспечения полного заполнения формы. Эта сборка имеет решающее значение для подготовки к покрытию керамической оболочкой и напрямую влияет на качество и эффективность готовых литых деталей.

4. Формирование керамической оболочки

Создание керамической формы начинается с многократного погружения воскового дерева в керамическую суспензию, которая представляет собой сложный раствор силикатов, в частности, этилсиликата и силиката натрия. После каждого погружения на свежепокрытую поверхность посыпают огнеупорные материалы, такие как кристаллы кремния или циркона, этот процесс называется «штукатурка». Этот процесс штукатурки повышает прочность и толщину оболочки.

Перед нанесением следующего слоя керамической суспензии крайне важно убедиться, что каждый слой полностью высох на воздухе и затвердел. Операции погружения и штукатурки повторяются несколько раз для достижения желаемой толщины оболочки. Несколько слоев суспензии и штукатурки обеспечивают прочность формы, позволяя ей выдерживать термические напряжения в процессе литья металла. Между слоями восковое дерево должно подвешиваться для просушки, чтобы гарантировать, что материалы должным образом затвердеют и хорошо прилипнут.

5. Удаление воска: депарафинизация

Депарафинизация является критически важным этапом в процессе литья по выплавляемым моделям, где воск удаляется из керамической оболочки для создания полой формы. Обычно это достигается с помощью пара высокого давления или автоклава, где тепло расплавляет воск и позволяет ему стечь. Этот процесс имеет решающее значение для обеспечения чистоты и целостности керамической формы, готовой к этапу заливки металла. Правильное выполнение депарафинизации имеет важное значение для поддержания точности и целостности конечной литейной формы.

6. Стрельба из снаряда: подготовка к заливке металла

После удаления воска керамическая оболочка обжигается в печи при температуре около 1000 градусов по Цельсию в течение 1-2 часов для повышения ее прочности и стабильности. Эта высокотемпературная обработка не только устраняет остатки воска, но и укрепляет керамические связи оболочки, гарантируя, что она сможет выдерживать нагрузки расплавленного металла во время литья. Правильный обжиг имеет решающее значение для сохранения целостности оболочки, предотвращения растрескивания или деформации и обеспечения высококачественного литья.

7. Плавка и разливка металла

Этап заливки металла начинается с точного смешивания и плавления сплавов для соответствия требуемому химическому составу продукта. Затем расплавленный металл очищается путем удаления шлака, после чего проводится спектральный анализ, чтобы убедиться, что он соответствует всем стандартам качества. После подтверждения состава металла его осторожно заливают в предварительно нагретую керамическую оболочку. Этот этап имеет решающее значение для достижения бездефектного литья, поскольку высокая температура оболочки позволяет расплавленному металлу равномерно заполнять форму и эффективно захватывать сложные детали.

8. Удаление ракушек и очистка от песка

После остывания металлических отливок выполняется удаление оболочки с помощью молотковой или вибрационной техники для отделения керамической оболочки от металла. За этим этапом следует ручная очистка песком для удаления остаточных керамических частиц. Наконец, дробеструйная обработка используется для тщательной очистки и сглаживания поверхностей отливок. Такая последовательность гарантирует, что отливки будут свободны от примесей и готовы к окончательной отделке.

9. Резка для разделения отливок

Резка в процессе литья по выплавляемым моделям является решающим этапом, на котором отдельные литые изделия отделяются от древовидной литниковой системы, используемой во время заливки. Это разделение обычно выполняется с помощью плазменной резки, метода, выбранного из-за его точности и способности обрабатывать сложные формы и высокие требования к качеству деталей, отлитых по выплавляемым моделям.

В процессе резки необходимо следить за тем, чтобы литники были вырезаны достаточно близко к детали, чтобы минимизировать избыток материала, но не слишком близко, чтобы не повредить само литье. Точная резка гарантирует, что целостность литой детали останется нетронутой, что снижает необходимость в обширной отделочной работе. Этот этап имеет решающее значение для поддержания качества и спецификаций конечного продукта, гарантируя, что каждая деталь соответствует строгим стандартам, ожидаемым от литья по выплавляемым моделям.

10. Отделка: доведение литых деталей до совершенства

Отделка — это последний этап в процессе литья по выплавляемым моделям, где каждая отлитая деталь проходит тщательную постлитейную обработку для достижения желаемого качества и внешнего вида. Сначала излишки материала, такие как литники и литники, удаляются с помощью шлифовальных кругов или шлифовальных лент. Это имеет решающее значение для получения гладкой базовой линии, с которой производятся дальнейшие доработки.

После удаления излишков материала поверхности отливок тщательно осматриваются и устраняются любые дефекты, такие как песчаные раковины, шлаковые включения, наплывы, заусенцы или искажения. Обычные методы отделки включают сварку для заполнения пустот, шлифовку для сглаживания неровностей, рихтовку для исправления деформаций и дробеструйную обработку для очистки и выравнивания поверхности.

Эти шаги имеют решающее значение для обеспечения того, чтобы литые детали не имели никаких дефектов, которые могли бы ухудшить их функциональность или эстетику. Процесс отделки не только улучшает внешний вид литых деталей, но и гарантирует их соответствие строгим стандартам качества, требуемым в соответствующих областях применения.

11. Инспекция: тщательная проверка литых деталей

После завершения каждая литая деталь проходит строгий процесс проверки для подтверждения ее качества и соответствия спецификациям. Процесс начинается с тщательного визуального осмотра для проверки дефектов поверхности и точности размеров. Для деталей с особыми требованиями проводятся дополнительные неразрушающие испытания, включая проникающее испытание на наличие поверхностных дефектов и рентгеновское или ультразвуковое испытание на наличие внутренних дефектов. Эти передовые методы гарантируют, что каждая деталь соответствует необходимым стандартам качества без повреждения компонента, подготавливая его к окончательному утверждению и доставке.

Преимущества литья по выплавляемым моделям

- Сложная геометрия: Возможность создания очень сложных форм, которые невозможно получить другими методами литья.

- Высокая точность размеров: обеспечивает точность допусков ISO, равную CT3, подходит для сложных конструкций.

- Превосходная обработка поверхности: Обеспечивает чистоту поверхности до Ra0,8 мкм, улучшая как эстетические, так и функциональные характеристики.

- Разнообразные варианты материалов: Подходит для литья широкого спектра металлов, включая современные сплавы, используемые в аэрокосмической и автомобильной промышленности.

- Сокращение вторичных операций: Часто устраняет необходимость в дополнительной обработке благодаря точности литья, сокращая общее время и затраты на производство.

- Последовательность в производстве: Обеспечивает стабильное качество на всех этапах производства, что важно для высокопроизводительных и критически важных с точки зрения безопасности приложений.

- Экономичен для крупномасштабного производства: Литье по выплавляемым моделям экономически эффективно для больших объемов производства, предлагая экономию за счет масштаба. Возможность производить сложные детали с минимальными отходами и сниженными трудозатратами делает его идеальным для масштабных производственных операций.

Тенденции и разработки в области литья по выплавляемым моделям

Литье по выплавляемым моделям отлично подходит для производства деталей со сложной геометрией, с максимальными размерами до 1,8 метра и минимальной толщиной стенки менее 2 мм, весом около 1000 кг. Это демонстрирует его универсальность как для крупномасштабного, так и для детального производства.

В отношении точности размеров литье по выплавляемым моделям достигает допусков стандарта ISO от CT6 до CT9, а более точные компоненты достигают CT3 до CT6. Обработка поверхности может достигать Ra0,8 микрометров, что улучшает как эстетические, так и функциональные качества.

Прогресс в области материалов и процессов значительно повысил производительность компонентов. Например, лопатки турбин в авиационных двигателях теперь выдерживают температуру до 1200°C благодаря суперсплавам на основе никеля, титановым сплавам и алюминиевым сплавам. Использование горячего изостатического прессования также улучшило их характеристики усталости при высоких температурах и низкоцикловом воздействии в три-десять раз.

Эти достижения подчеркивают важную роль литья по выплавляемым моделям в таких высокопроизводительных секторах, как аэрокосмическая и автомобильная промышленность. По мере развития технологий и материалов литье по выплавляемым моделям готово произвести дальнейшую революцию в производстве сложных, долговечных компонентов, соответствующих строгим стандартам.

Вывод

Литье по выплавляемым моделям отличается точностью и эффективностью, что делает его необходимым для отраслей, где требуются высококачественные и сложные компоненты. Его возможности по сокращению вторичных операций и облегчению крупномасштабного производства лежат в основе его ключевой роли в передовых производственных секторах. Поскольку потребность в подробных и надежных деталях растет, литье по выплавляемым моделям продолжит лидировать в плане инноваций и эффективности.