Глядя на металлическую деталь в машине, автомобиле или даже бытовой технике, вы, скорее всего, не задумываетесь о процессе её изготовления. Однако производственный процесс важен. Он влияет на прочность и стоимость, количество отходов и производительность. В этом руководстве в доступной форме объясняется принцип работы порошковой металлургии и её преимущества и недостатки по сравнению с литьём или ковкой.

Что такое порошковая металлургия?

Источник: Металлургия синего порошка

Это процесс обработки металлов, при котором вместо расплавленного металла используются мелкозернистые металлические порошки. Металлический порошок сжимается в определенную форму и нагревается таким образом, чтобы частицы соединились. Этот процесс нагрева происходит при температурах ниже температуры плавления металла.

Представьте, что это строительство песочного замка. Вы не плавите песок. Вы придаете ему форму и оставляете его стоять. Порошковая металлургия похожа, но металл и точность намного лучше.

Этот процесс позволяет изготавливать сложные формы с высокой точностью. Кроме того, он требует очень мало материалов, что делает его эффективным и экономически выгодным для различных применений.

Виды процессов порошковой металлургии

Хотя общая концепция, заключающаяся в нагревании металлической пыли, остается неизменной, мы применяем различные рецепты в зависимости от собственных потребностей.

Традиционный пресс и спекание

Это основа отрасли. Мы засыпаем металлический порошок, прессуем его в твердую форму (матрицу) и затем прессуем на огромном гидравлическом прессе. Когда получается твердая заготовка, мы проталкиваем ее через печь. Это идеально подходит для производства тысяч шестерен и втулок за короткое время.

Литье металлов под давлением (MIM)

Этот процесс заключается в смешивании металлической пыли с пластиковым клеем до тех пор, пока смесь не станет похожей на пластилин или зубную пасту. Полученную смесь заливают в форму, как в случае с пластиковыми игрушками. Затем клей смывают, а металл нагревают. Таким образом создаются невероятно сложные формы, например, мелкие компоненты вашего смартфона.

Изостатическое прессование

Не всегда достаточно просто выдавить порошок сверху и снизу. В этом случае мы помещаем порошок в очень гибкий мешок и погружаем его под воду или газ под высоким давлением. Это воздействует на металл одновременно во всех направлениях. В результате остается очень плотный и однородный слой.

Аддитивное производство (3D-печать)

Высокотехнологичное будущее. Компьютер используется для направления лазерного или электронного луча на слой металлического порошка. Это достигается путем расплавления пыли в тонкую пленку твердого металла, а затем нанесения еще одного слоя сверху с помощью лазера. Это позволяет нам создавать невозможные формы, которые было бы невозможно создать с помощью принципа сверления или формовки.

Сырье, используемое в порошковой металлургии

Нельзя использовать любую муку. В нашем рецепте требуется мука высокого качества. Обычно используются следующие ингредиенты:

- Железо и сталь: Он используется в шестернях и в качестве компонента автомобилей.

- Алюминий: Идеальный выбор для легких деталей.

- Медь и бронза: Эти масла лучше всего использовать в подшипниках, так как они способны впитывать масло.

- Титан: Аэрокосмические и медицинские имплантаты.

- Тугоплавкие металлы: Сплавы, такие как вольфрам, с чрезвычайно высокими температурами плавления.

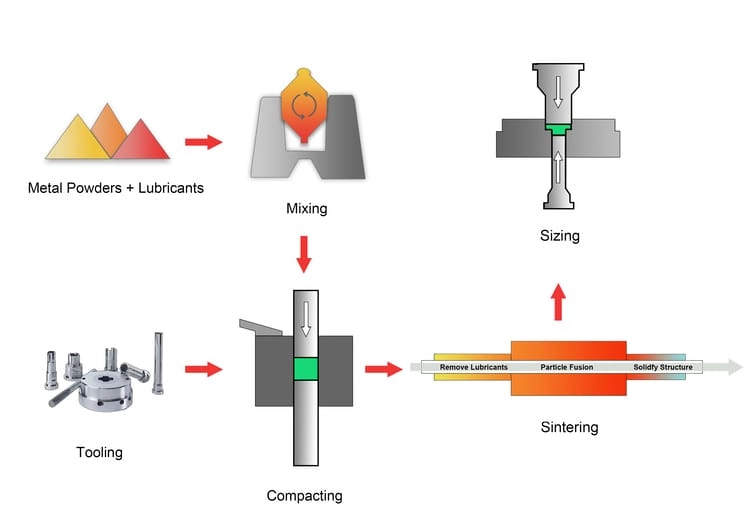

Как работает порошковая металлургия (пошагово)

Процесс изготовления детали методом порошковой металлургии имеет свой ритм. Вот его схема:

Производство Poder

Для начала твердый металл превращается в порошок. Наиболее распространенный процесс — распыление, при котором расплавленный металл распыляется с помощью сопла, находящегося под давлением воздуха или воды. Когда капли уменьшаются в размере, они охлаждаются до мельчайших сфер.

Смешивание и купажирование

Мы используем не один вид порошка. Различные металлы и смазки комбинируются для обеспечения необходимой прочности конечного компонента и предотвращения его прилипания к форме.

Уплотнение

Мы вдавливаем порошок в своего рода форму и сжимаем его под огромным давлением. На этом этапе эта часть называется «зеленым компактом». Он похож на предыдущий фрагмент, но это непрочный материал; его можно расколоть пальцами.

Спекание

Это волшебный этап. Зелёный слиток поместили в высокотемпературную печь. Температура немного ниже точки плавления. Атомы металла встряхиваются и соединяются друг с другом, превращая хрупкий порошок в твёрдый и прочный металл.

Вторичные операции

В некоторых случаях мы проводим завершающую обработку. Это может включать “пропитку” (заполнение пор другими металлами) или нагревание для повышения твердости.

Порошковая металлургия против литья против ковки

Что такое кастинг?

Литье — один из древнейших методов изготовления металлических изделий. Металл расплавляют до жидкого состояния, а затем заливают в полую форму. Как только он остывает и затвердевает, деталь извлекают, разбивая форму. Этот метод хорошо подходит для крупных изделий, таких как блоки цилиндров двигателей, но может привести к образованию пузырьков воздуха или царапин.

Что такое ковка?

В ковке всё сводится к грубой силе. Берётся кусок твёрдого металла, его нагревают до мягкости (но не до жидкого состояния), а затем придают ему форму с помощью молотка или пресса. Это похоже на игру с пластилином, хотя и намного горячее и тяжелее. Ковка делает детали бесконечно прочными, поэтому она применима к таким предметам, как коленчатые валы и ручные инструменты.

| Особенность | Порошковая металлургия | Кастинг | Ковка |

| Материальные отходы | Очень низкий (почти нулевой) | Умеренный уровень сложности (Удаление металлолома из ворот/подъемников) | Огромный |

| Сложность | Высокий уровень (отлично подходит для мелких и сложных деталей) | Очень высокое качество (лучше всего подходит для крупных и полых деталей) | Низкий (сведенный к более простым формам) |

| Прочность | Хороший/Униформа | Переменная (может содержать пузырьки воздуха) | Самый высокий (Среднезернистая структура) |

| Чистота поверхности | Гладкая текстура (готова к использованию) | Грубая шлифовка/полировка (требуется шлифовка и полировка) | Умеренная сложность (часто требует механической обработки) |

| Точность | Отличный | Справедливый | Умеренный |

| Стоимость инструмента | Высокая (дорогостоящие штампы) | Умеренный уровень (стоимость пресс-форм сильно варьируется) | Высокое (тяжелое оборудование) |

| Скорость производства | Очень быстро (массовое производство) | Медленно (ожидание охлаждения металла) | Умеренный |

| Особая функция | Самосмазывающийся (способен удерживать масло) | Универсальный размер | Исключительная прочность |

Преимущества порошковой металлургии по сравнению с литьем и ковкой.

Почему инженеры выбирают порошок вместо жидкого металла или молотков? Вот основные причины:

- Безотходное производство (экологически чистое производство): При ковке или литье всегда возникает необходимость механической обработки детали, то есть удаления кусков металла для придания ей правильной формы. Эти стружки выбрасываются. В порошковой металлургии мы потребляем почти 97 процентов исходного порошка. Это будет более экологично и дешевле на заводе.

- Уникальная технология сглаживания материала: Некоторые металлы похожи на масло и воду; они не хотят смешиваться в процессе плавления. Но когда дело доходит до порошка, мы можем превратить их в смесь. Мы можем добавлять металлы в керамику или даже смешивать два металла с очень разными температурами плавления, чтобы образовать суперсплав.

- Контроль пористости: Это “сверхспособность” порошковой металлургии. Можно регулировать количество мелких пузырьков воздуха, остающихся в металле. Когда мы удаляем мелкие поры, можно пропитать участок маслом. При этом получается самосмазывающийся подшипник, который будет оставаться маслянистым годами, даже без прикосновения.

- Последовательность: Поскольку процесс значительно автоматизирован и точен, первая и миллионная детали будут идентичны. Такая степень повторяемости имеет решающее значение для таких отраслей, как автомобилестроение.

Недостатки порошковой металлургии

Идеальных процессов не существует. Вот почему мы не используем PM повсеместно:

- Ограничения по размеру: Металлический порошок чрезвычайно трудно сжать. Для изготовления детали размером с блок автомобильного двигателя потребовался бы пресс размером с небоскреб. Именно поэтому большинство деталей, изготовленных методом порошковой металлургии, имеют небольшие размеры; обычно они весят менее 5 фунтов.

- Стоимость оснастки: Фабрики (формы), используемые для прессования порошка, изготавливаются из очень твердых и дорогостоящих материалов. Из-за этой высокой первоначальной стоимости порошковая металлургия становится рациональной только при производстве тысяч деталей. Она неэффективна при изготовлении одной или двух деталей.

- Пределы силы: Детали, изготовленные методом порошковой металлургии, прочны, но в отличие от кованых деталей, они не подвержены деформации волокон. Ковка – это эталон прочности, однако в случаях, когда детали должны выдерживать экстремальные нагрузки, например, молоток или карданный вал танка, ковка является королём прочности.

Применение порошковой металлургии

Каждый день вас окружают детали от PM-оборудования! Вот где они прячутся:

- Автомобили: Автомобили оснащены мощным двигателем, шатунами и зубчатыми передачами. Даже металлические тормозные колодки, помогающие автомобилю остановиться, обычно изготавливаются с использованием порошковой металлургии.

- Дом и кухня: Посмотрите на свою дрель. Проблема высокоскоростных и нагревающихся шестерен внутри почти наверняка связана с порошковой металлургией. Даже в некоторых самых дорогих кухонных ножах используется порошковая сталь, чтобы продлить срок службы лезвия.

- Лекарство: Метод порошковой металлургии используется хирургами для изготовления биосовместимых деталей. Причина, по которой титановые эндопротезы тазобедренного сустава часто изготавливаются таким образом, или почему зубные имплантаты могут быть изготовлены таким способом, заключается в том, что металл может быть спроектирован с небольшой пористостью, что позволяет вашей собственной кости врастать в металл и удерживать его.

- Технология: Небольшой вибромотор в вашем телефоне, создающий ощущение вибрации в кармане, использует высокоплотные порошковые грузики. Медные порошки также часто используются для создания радиаторов, предотвращающих перегрев процессора компьютера.

Когда следует использовать порошковую металлургию вместо литья или ковки?

Выбор подходящего метода сравним с выбором подходящего инструмента, используемого в работе. Используйте плановое техническое обслуживание, если:

- Высокая точность – залог успеха: В случае, если ваша деталь должна быть точной по толщине, не превышающей толщину человеческого волоса, и дополнительная шлифовка или резка не требуется.

- Огромный объем: Если вам требуется производство 50 000–100 000 единиц продукции, то чем выше скорость работы станка, тем дешевле будет каждая деталь.

- Сложная геометрия: В случае, если в вашем компоненте есть отверстия или нестандартные углы на внутренних шестернях, которые было бы кошмарно вырезать в цельном блоке.

- Твердые материалы: При работе с твердыми материалами, такими как вольфрам (температура плавления которого настолько высока, что он расплавит большинство литейных форм).

Будущие тенденции в порошковой металлургии

Что ждет эту отрасль в будущем?

- Масштабная 3D-печать металлом: В настоящее время 3D-печать находится на низком уровне. Однако с помощью новой технологии, называемой струйной печатью связующим веществом, теперь можно одновременно печатать десятки металлических компонентов, что открывает новые возможности порошковой металлургии в области 3D-проектирования.

- Умные порошки: Ученые разрабатывают порошки, способные обнаруживать напряжение. Предположим, что мост или деталь самолета, изготовленная из металла, способна передавать компьютеру информацию о том, когда она вот-вот треснет, еще до того, как это произойдет.

- Устойчивость: Кроме того, технология PM потребляет меньше энергии, чем технология жидкостного плавления, поэтому все больше компаний переходят на PM для достижения целей по нулевым выбросам углерода.

Вывод

Порошковая металлургия — это настоящий секрет современной инженерии. Она представляет собой переход от древнего и высокотехнологичного мира металлообработки к его современному применению. Сегодня мы можем создавать более эффективные, менее расточительные и более сложные машины, чем когда-либо прежде, превращая металл в пыль и возвращая его в твердое состояние.

Компания HDC является ведущим поставщиком этих производственных технологий. Вам нужна дополнительная автомобильная деталь или сверхчувствительное технологическое устройство? В любом случае, наша команда специалистов всегда готова обсудить с вами все экономически эффективные и долговечные варианты.

Мы будем рады видеть вас в числе наших новых клиентов. Давайте обсудим, как мы можем воплотить вашу грандиозную идею в жизнь с точностью и вниманием к деталям. Позвоните в HDC прямо сейчас и получите бесплатную смету.

Часто задаваемые вопросы

Порошковая металлургия обеспечивает большую прочность, чем литье?

В целом, да. Детали, изготовленные методом порошковой металлургии, также более однородны и имеют меньше внутренних отверстий по сравнению с литыми деталями, но, как правило, слабее кованых.

Какой металл чаще всего используется в порошковой металлургии?

Наиболее распространенными являются железо и сплавы железа, поскольку они дешевы и обладают высокой прочностью и применяются в автомобильной и промышленной отраслях.

Может ли порошковая металлургия заменить ковку?

В некоторых случаях — да! Особенно в случае мелких, сложных деталей, для которых спекание-ковка (гибридный процесс) обеспечивает достаточную прочность, а также традиционная ковка.

Дорого ли использовать порошковую металлургию?

При небольших объемах — да, поскольку пресс-формы дороги. Однако при крупносерийном производстве это самый дешевый вариант, так как не требует дополнительной рабочей силы и механической обработки.

Ржавеет ли порошковая металлургия?

Как и в случае с любым металлом, всё зависит от материала. Порошок нержавеющей стали не ржавеет. В случае с железом может потребоваться нанесение покрытия или гальванического покрытия на деталь.