Металлические компоненты являются важнейшей частью множества приложений. Существуют различные способы изготовления этих деталей, среди которых литье металла является жизнеспособным процессом. Если вы ищете высококачественные металлические детали, изготовленные методом литья металла, это руководство для вас.

Вы узнаете все о процессе литья металла и где его можно использовать. Итак, давайте читать ниже.

Классификация процессов литья металлов

Изучение классификации процессов литья помогает, прежде чем перейти к конкретным методам. Ниже приведена подробная классификация процессов литья металлов.

Литье в одноразовые формы

Форма, используемая при литье одноразовых форм, выбрасывается после каждого использования. Отливка формы похожа на разбивание скорлупы яйца — форма удаляется, когда вы вытаскиваете отливку. Система позволяет легко обрабатывать сложные формы и изменения в дизайне.

Например, существуют литье в песок, по выплавляемым моделям и по выплавляемым моделям. Эти методы необходимы для изготовления сложных форм, где замена форм не требует больших затрат.

Литье в постоянные (многоразовые) формы

Тысячи или сотни деталей могут быть изготовлены из многоразовых форм литья в постоянные формы. Поскольку исходные инструменты могут создавать множество копий, этот подход наиболее полезен при многократном производстве продукции.

Примерами являются литье под давлением, литье в постоянные формы и центробежное литье. Поскольку они производят одинаковые детали партиями, они поддерживают высокое качество, дают привлекательные поверхности и являются экономически эффективными.

Подробный обзор типов литья металла

Теперь мы рассмотрим каждый процесс литья и обсудим, когда и почему следует использовать тот или иной метод.

Литье в песчаные формы

Из всех методов литья, литье в песок является одним из старейших, и есть много веских причин, по которым он остается популярным и сегодня. В этом процессе только специальные полости для форм готовятся в песке, после чего в них заливается расплавленный металл. После того, как металл затвердеет, вы удаляете песок, чтобы раскрыть то, что вы сделали.

Литье в песчаные формы так долговечно, потому что его можно использовать для различных металлов. Ваш литейный цех может отливать как небольшие украшения, так и крупные промышленные изделия. Песчаную форму можно сделать любой формы, поэтому она идеально подходит для производства сложных форм, которые вызвали бы проблемы при использовании других методов.

Преимущества:

- Отлично подходит для мелкосерийного производства, поскольку не требует дорогостоящих форм.

- Эффективен для деталей, которые слишком велики для большинства других подходов.

- Популярно для быстрых и простых однокомпонентных проектов

- Совместим с литьем практически любого типа металла.

Недостатки:

- В большинстве случаев грубая отделка подвергается повторной обработке для придания ей лучшего внешнего вида.

- По сравнению с другими методами результаты менее точны в меньших измерениях.

- Его трудно сделать, если он необычной формы.

Приложения: Блоки двигателей, корпуса насосов и скульптуры художников изготавливаются методом литья в песчаные формы для достижения гладкой поверхности, что менее важно, чем наличие большого объекта.

Литье по выплавляемым моделям (литье по выплавляемым моделям)

Сначала формируется восковая модель, а затем слоями наносятся огнеупорные материалы. После расплавления воска металл заполняет аккуратную полость, которую он оставил.

Прецизионный метод позволяет добиться жестких допусков при обработке деталей, однако при этом внутри деталей образуются траектории, которые невозможно обработать.

Преимущества:

- Ни один другой метод не может обеспечить столь же точного и простого проектирования с учетом масштаба.

- Превосходное качество поверхности достигается сразу после изготовления формы.

- С его помощью можно создавать относительно сложные конструкции внутри.

- Работает со многими видами металлов, в том числе с теми, которые используются при экстремально высоких температурах.

Недостатки:

- Множество различных этапов процесса увеличивают расходы.

- Ткань производится с помощью более длительного процесса.

- Нам необходимо ограничить размер по практическим и финансовым причинам.

Приложения: Их используют для создания деталей самолетов, приборов для людей и дизайнерских колец, где поверхность имеет решающее значение.

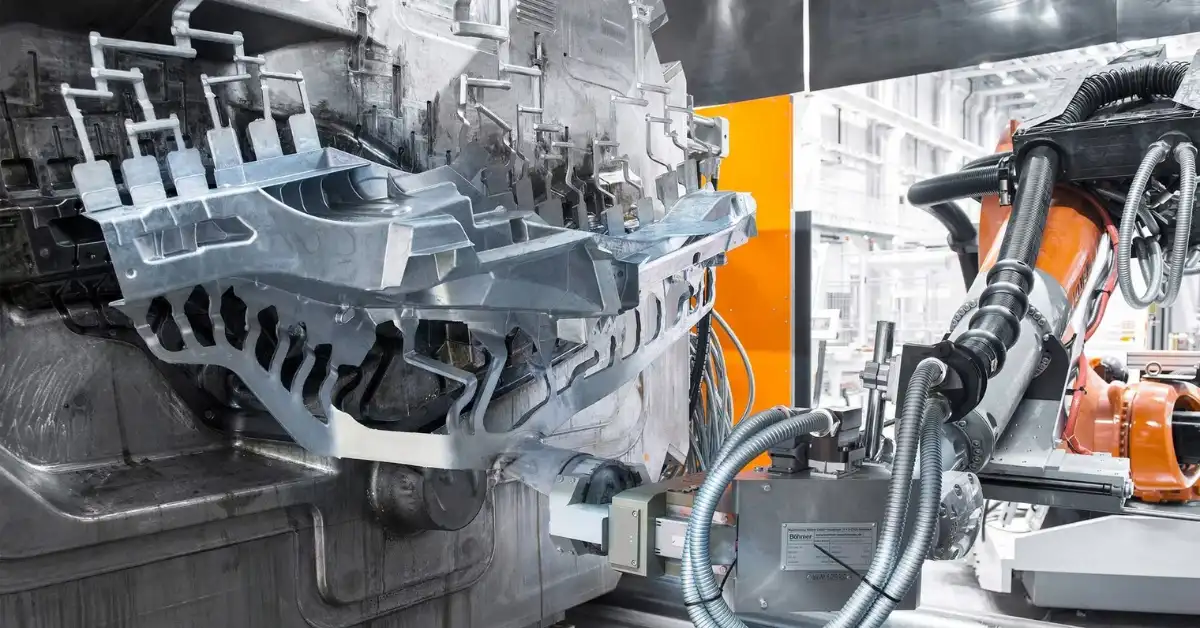

Литье под давлением

Под высоким давлением горячий металл вдавливается в металлическую форму и быстро заполняет полость. Высокая температура и давление этого подхода приводят к деталям с превосходными размерами и поверхностями.

Преимущества:

- Очень высокие темпы производства для выполнения жестких производственных задач

- Как отделка, так и форма детали точны.

- С помощью этих форм очень легко изготавливать тонкостенные детали.

- После этого не требуется особой обработки.

Недостатки:

- Вам придется изготовить много деталей, чтобы оправдать высокую стоимость первоначальной настройки.

- Использует только такие материалы, как алюминий, цинк и магний.

- Ограничения по конструкции обусловлены необходимостью вырезания деталей из жестких форм.

Приложения: Некоторые области применения включают корпуса для автомобильных передач, корпуса для электроники и секции потребительских товаров.

Центробежное литье

Центробежное литье использует вращение для придания металлу формы цилиндра, направляемого центробежной силой для рассеивания расплавленного металла и сбора любых примесей в середине. В результате отливки получаются толстыми и очень прочными.

Преимущества:

- Изделия, требующие превосходных механических свойств, часто отливаются с высокой плотностью и без дефектов.

- Трубы и трубки являются идеальными кандидатами для этого типа обработки.

- Он отлично подходит для областей, где прочность должна сочетаться с небольшим весом.

- Естественное удаление примесей

Недостатки:

- В большинстве случаев допускаются только круглые или цилиндрические симметричные элементы.

- Специальные прядильные машины, используемые в этой отрасли, увеличивают стоимость оборудования.

- Сброс требуется, когда нагрузка превышает максимальную мощность оборудования.

Приложения: Трубы большого диаметра, маховики и гильзы внутри цилиндров изготавливаются с использованием прочной конструкции, изготовленной методом центробежного литья.

Постоянное литье в форму

Литье в постоянные формы, которое также осуществляется под действием силы тяжести, похоже на литье в песчаные формы, поскольку его можно использовать повторно, но больше похоже на литье под давлением, поскольку требует большей точности.

Преимущества:

- Отделка стеклянной поверхности, не требующая особой дополнительной обработки после процесса производства.

- Каждая деталь изготавливается по точным размерам, как и прежде.

- Изготовлено с более высокой скоростью, чем литье в песчаные формы

- При средних размерах партии изготовление деталей обходится дешевле.

Недостатки:

- Это не работает для моделей, имеющих сложную внутреннюю структуру.

- Изготовление пресс-формы обходится дороже, чем методы с использованием одноразовых пресс-форм.

- В основном упоминаются как металлы с низкими температурами плавления.

Приложения: Поверхность этих материалов используется для изготовления корпусов коробок передач, корпусов автомобильных генераторов и сантехнической арматуры.

Формование ракушек

The формование оболочек Процесс оставляет тонкие смоляно-песчаные оболочки на нагретых металлических формах. Газопламенное напыление дает лучшие результаты, чем литье в песчаные формы, и более экономично, чем литье по выплавляемым моделям.

Преимущества:

- Гладкая кожа, что часто позволяет нам пропустить этапы механической обработки

- Точные результаты на многих уровнях

- Подходит для вещей с большим количеством деликатных деталей.

- Значительно более быстрый процесс литья в песчаные формы, чем раньше

Недостатки:

- На песок, изготовленный из смолы, требуется больше денег, чем на само литье в песчаные формы.

- Из-за особенностей процесса обработки детали не могут быть слишком большими.

- Изготовление модели обходится дороже, чем литье в песчаную форму.

Приложения: Корпуса клапанов, распределительные валы и мелкие детали шестерен.

Литье гипсовых форм

В отличие от песка, при литье в гипсовые формы используется гипс, что обеспечивает гладкую поверхность и прекрасную проработку мелких деталей.

Преимущества:

- Благодаря превосходному качеству обработки поверхности она может соперничать с аналогичными изделиями, полученными путем механической обработки.

- Идеально подходит для деталей, которые должны быть тонкими.

- Размеры, получаемые с помощью этого процесса, часто лучше, чем у изделий, получаемых методом литья в песчаные формы.

- Идеально подходит для дизайна и декора.

Недостатки:

- Не рекомендуется для металлических изделий, которые должны выдерживать высокие температуры, например, стали.

- Требует более высокой квалификации по сравнению с другими процессами литья.

- Использование пресс-форм только для одной партии увеличивает стоимость каждой произведенной детали.

Приложения: Алюминий можно использовать для изготовления художественных статуй, фурнитуры и ручек, которые добавят ценности вашему дому, а также для точных металлических деталей.

Литье по выплавляемым моделям

Главной особенностью литья по выплавляемым моделям является непосредственное введение в формы пенообразующих моделей. Нагретый металл испаряет пену, заменяя ее и устраняя необходимость в сложных стержневых системах внутри конструкции.

Преимущества:

- Ядра не требуются даже в самых подробных частях проекта.

- Можно создавать формы, которые сложнее построить, чем те, которые сделаны другими методами.

- Достигнуты превосходные размеры.

- Понимание того, что вам не нужно так много механической обработки.

Недостатки:

- Часто с пеной трудно работать, поскольку она может быть хрупкой.

- Проблемы с испарением означают, что метод ван Аркеля использует только определенные металлы.

- Для удаления паров пены требуется исключительный поток воздуха.

- Для сложных узоров стоимость заполнения может быть на удивление высокой.

Приложения: Литье по газифицируемым моделям позволяет проектировать блоки двигателей, корпуса насосов и архитектурные детали со сложными для формования внутренними и внешними структурами.

Литье под давлением

Литье под давлением оказывает давление на жидкий металл в матрицах, чтобы изготовить цельное металлическое изделие, сочетая преимущества литья и ковки. Пористость устраняется, и детали приобретают механические свойства, как у кованых металлов.

Преимущества:

- Прочность и малая пористость достигаются при приложении давления.

- Ценный процесс для термообработанных сплавов, который улучшается при формовании под давлением.

- Высокое качество как отделки, так и размеров.

- Механические свойства этого метода литья намного лучше, чем у обычного литья.

Недостатки:

- Оснащение гидравлического пресса для этой работы требует больших денег.

- Подшипники могут быть изготовлены лишь в нескольких формах, способных выдерживать давление.

- Проверенные литые детали изготавливаются за меньшее время, чем при самом продолжительном цикле традиционного литья под давлением.

- Конструкция должна отвечать требованиям давления.

Приложения: Литье под давлением применяется для изготовления конструкций автомобильных колес, элементов конструкций аэрокосмической техники, а также основных деталей машин, где необходимы надежность и прочность.

Непрерывное литье

Благодаря непрерывному литью сталеварам больше не нужно делать слитки по-старому. Жидкий металл формуется в полуфабрикаты, такие как заготовки, блюмы и слябы, которые сразу же используются в прокатке или других процессах.

Эта технология позволяет непрерывно формировать сплошной металл, улучшая результаты и снижая стоимость. В контролируемой среде затвердевания отливка достигает одинаковых свойств везде.

Преимущества:

- Превосходное использование ресурсов благодаря полной и бесперебойной работе

- Постоянный размер, стиль и ощущение на протяжении всего периода

- Вам больше не придется отливать или прокатывать слитки в более мелкие рулоны.

- Идеально подходит для изготовления большого количества изделий одинаковой формы.

Недостатки:

- Чтобы получить специализированное оборудование, вам придется заплатить высокую плату.

- Они возможны только на основе ряда простых поперечных сечений.

- Хорошее мастерство металлообработки требует соблюдения химического состава металла и температуры.

- Большая часть их применения приходится на черные металлы и алюминий.

Приложения: Стальные слябы используются для изготовления пластин и листов, алюминиевые заготовки имеют решающее значение для процессов экструзии, а медные прутки необходимы для волочения проволоки — все это благодаря надежной скорости и внешнему виду стали, получаемой методом непрерывного литья.

Литье под низким давлением (LPDC)

При литье под низким давлением расплавленный металл подается в полость формы снизу под давлением 0,5-1,5 бар. Эта мягкая наполненность давлением позволяет проводить затвердевание при калиброванной температуре, что приводит к меньшему количеству дефектов и лучшим свойствам детали.

Поскольку металл поднимается и давление контролируется, оборудование позволяет производить отливки с превосходными механическими характеристиками. Поэтому LPDC находит особое применение в системах, требующих максимальной безопасности.

Преимущества:

- Производит отливки с небольшой пористостью и хорошим качеством.

- Идеально подходит для архитекторов, работающих со сложными формами и тонкими стенами.

- Улучшенные механические свойства являются результатом контролируемого затвердевания.

- Очень хорошо подходит для применений, требующих безопасности.

Недостатки:

- Медленное производство является недостатком по сравнению с тем, что достигается при литье под высоким давлением.

- Процессы гравитационного литья требуют меньших затрат на оснастку, чем литье под давлением.

- Не подходит для крупных деталей из-за необходимости высокого давления.

Приложения: Метод структурированной кристаллизации компании LPDC используется в производстве надежных автомобильных колес, цельнолитых деталей двигателей и деталей аэрокосмической техники, требующих высокой надежности.

Вакуумное литье

Вакуумное литье практически полностью исключает попадание воздуха и газовую пористость, втягивая расплавленный металл в полость формы. Превосходное качество и отделка делают эту структуру подходящей для основных применений.

Условия вакуума позволяют заполнять форму даже в тонких деталях, предотвращая дефекты, вызванные газом, которые могут снизить целостность детали. Этот факт дает вакуумному литью преимущество, когда требуется высокая производительность.

Преимущества:

- Отливки, имеющие великолепный внешний вид

- Более низкая скорость захвата мелких пор и газа

- Соответствует требованиям тонкостенных изделий и различных механических деталей.

- Идеально подходит для случаев, когда требуется изготовление литых деталей без ошибок.

Недостатки:

- Увеличение расходов на вещи, используемые на работе и для ведения бизнеса

- Некоторые материалы и размеры деталей невозможно обработать на токарном станке.

- Более медленная работа из-за требований к вакуумной системе

- Какое специализированное оборудование необходимо для обслуживания

Приложения: Вакуумное литье создает детали самолетов, которые не могут выйти из строя, предметы здравоохранения, предназначенные для тела, и детали, требующие жестких допусков. Оно обеспечивает отличные преимущества в плане качества.

Литье под высоким давлением (ЛВД)

Литье под давлением известно тем, что расплавленный металл помещается в стальные формы под давлением от 1500 до 25 000 фунтов на квадратный дюйм. В результате изделия быстро заполняются, хорошо обрабатываются и могут изготавливаться в больших количествах в виде тонких, сложных деталей.

Этот процесс позволяет деталям иметь высокие стандарты размеров и поверхности, что означает, что многие вторичные этапы часто исключаются. В результате, HPDC идеально подходит для производства многих точных компонентов.

Преимущества:

- Кроме того, прецизионные обрабатывающие станки обеспечивают обработку большого количества деталей в час и потрясающую точность формы.

- Равномерное покрытие означает, что вы сможете потратить меньше времени на дополнительную работу после него.

- Идеально подходит для небольших и сложных деталей с хрупкими стенками.

- Отлично подходит, когда требуются крупные продукты.

Недостатки:

- Значительные первоначальные затраты на инструменты и оборудование

- Неухоженные поры могут стать проблемой.

- Я работал только с цветными металлами.

- Это усложняет проектирование и увеличивает сопутствующие расходы.

Приложения: HPDC обеспечивает быстрые и точные результаты для корпусов трансмиссий автомобилей, небольших предметов в потребительских товарах и деталей промышленных машин, которым ежедневно требуется большое количество единиц оборудования.

Гравитационное литье под давлением

При литье под давлением металл заливается в формы с использованием силы тяжести для придания ему формы. Этот метод позволяет производить продукцию с более высоким качеством и текстурой поверхности, чем литье в песчаные формы, без сложности или высоких затрат, характерных для методов с использованием давления.

Процесс обеспечивает высокое качество и экономическую эффективность среднесерийного производства. Оба метода направлены на снижение затрат при условии, что изделия изготавливаются одинаково.

Преимущества:

- Размеры предмета соответствуют дизайну и гладкости его поверхностей.

- Изделия, полученные методом литья под давлением, охлаждаются медленнее, чем изделия, полученные методом литья в песчаные формы.

- Хорошо подходит для производства в средних и больших объемах.

- Цены на оборудование обычно ниже, чем на давление.

Недостатки:

- Использование оснастки при литье постоянных форм обходится дороже, чем при литье в песчаные формы.

- Конструкция допускает только базовые геометрические формы, поскольку пища подается под действием силы тяжести.

- Эти системы перекачивают углеводороды медленнее, чем методы с использованием давления.

- Срок службы плесени ограничен, после чего она изнашивается.

Приложения: Литье под давлением позволяет изготавливать такие элементы автомобиля, как тормоза, сантехника и кухонная утварь, требующие хорошей отделки, что является экономически выгодным выбором, соответствующим высоким стандартам.

Вывод

Многие варианты литья металла предназначены для решения конкретных производственных задач. Вы добьетесь успеха, если подберете процесс под потребности своего бизнеса.

Хотите усовершенствовать свое производство с помощью точного литья металла? Производство HDC Мы объединяем многолетний опыт и новейшие технологии, чтобы гарантировать выдающиеся результаты.

Мы поможем вам определить наилучший метод литья для ваших проектов, чтобы они были эффективными, экономичными и экономили деньги. Свяжитесь с нами немедленно увидеть, как наш широкий опыт может сделать ваши проекты реалистичными и точными.