Лазерная резка

Лазерная резка — это точный и эффективный метод бесконтактной обработки, который широко используется при изготовлении листового металла. Он обычно используется для резки металлических листов и труб, таких как сталь, алюминий и нержавеющая сталь, и особенно хорошо подходит для создания сложных дизайнов и узоров. За счет оптимизации траектории резки и эффективного размещения узоров он максимизирует использование материала и сокращает отходы.

Как работает лазерная резка

Лазерная резка работает путем фокусировки лазерного луча высокой энергии для расплавления, сжигания или испарения материалов, что позволяет выполнять быстрые и точные разрезы. Эта технология обеспечивает чрезвычайно точные разрезы, и поскольку во время процесса отсутствует физический контакт, она снижает загрязнение заготовки и предотвращает загрязнение режущих инструментов материалом. В отличие от лезвий, лазерный луч не изнашивается во время резки, что обеспечивает более высокую точность. Кроме того, зона термического воздействия при лазерной резке мала, что снижает риск деформации материала во время резки. Эти преимущества сделали лазерную резку весьма популярной в современном производстве.

Типы лазеров: CO2 и волоконные лазеры

В промышленных применениях CO2-лазеры и волоконные лазеры являются двумя наиболее распространенными типами лазеров. CO2-лазеры подходят для широкого спектра материалов, включая металлы, такие как титановые сплавы, нержавеющая сталь, мягкая сталь и алюминий, а также неметаллические материалы, такие как пластик, дерево, композитная древесина, воск, ткани и бумага.

В отличие от этого, волоконные лазеры используют твердотельную среду усиления и имеют более короткую длину волны (1064 нанометра), что позволяет им создавать очень маленький размер пятна (до 100 раз меньше, чем у CO2-лазеров). Это делает волоконные лазеры особенно подходящими для резки высокоотражающих металлических материалов, таких как медь и латунь, а также более толстых материалов. По сравнению с CO2-лазерами волоконные лазеры обеспечивают более высокую скорость резки, более высокую энергоэффективность и требуют менее частой регулировки оптических компонентов, что приводит к снижению затрат на техническое обслуживание и повышению надежности.

Помимо промышленного использования, небольшие домашние лазерные режущие станки также стали популярными среди любителей и энтузиастов DIY. Из-за своей меньшей мощности эти станки обычно используются для резки неметаллических материалов, таких как дерево и акриловые листы, удовлетворяя потребности в персонализированных проектах и мелкосерийном производстве.

Водоструйная резка

Гидроабразивная резка — это метод холодной резки, при котором для резки различных материалов используется струя воды под высоким давлением или смесь воды и абразивных веществ. гидроабразивная резка Высоконапорный насос машины может нагнетать воду до чрезвычайно высокого давления (обычно до 60 000 фунтов на квадратный дюйм или более), а затем выбрасывать ее через специально разработанное режущее сопло, создавая высокоскоростную струю, которая может достигать 1000 м/с. Резка чистой водой (без абразивов) обычно используется для более мягких материалов, таких как дерево, пластик и резина. Напротив, абразивная водная резка, которая добавляет частицы граната в струю воды высокого давления, используется для более твердых материалов, таких как металл, камень и стекло.

Преимущества гидроабразивной резки

Одним из существенных преимуществ водоструйной резки по сравнению с методами термической резки является то, что она не имеет зоны термического влияния (ЗТВ). Поскольку тепло не генерируется, внутренняя структура материала остается нетронутой, и металлы не деформируются, не закаляются и не изменяют свои внутренние свойства во время резки. Кроме того, водоструйная резка не оставляет карбонизированных следов на кромках древесины, в отличие от лазерной резки. Это делает водоструйную резку особенно подходящей для чувствительных к температуре материалов, таких как композиты (например, пластики) и некоторые металлы (например, алюминий).

Точность и универсальность

Гидроабразивная резка известна своей высокой точностью и гладкими краями, с допусками резки обычно от ±0,1 до ±0,2 мм, что делает ее идеальной для отраслей, требующих высокой точности, таких как аэрокосмическая и автомобильная промышленность. Она также способна резать широкий спектр материалов толщиной до 300 мм, практически без ограничений, от металлов до камня, стекла и композитов.

Ограничения гидроабразивной резки

Однако водоструйная резка имеет некоторые ограничения. Сложность водоструйных режущих машин и насосов высокого давления приводит к относительно высоким затратам на оборудование и расходы на техническое обслуживание. Кроме того, при резке особенно толстых или сложных по форме материалов скорость резки может быть ниже, что приводит к увеличению времени обработки. Эти факторы следует учитывать при выборе водоструйной резки в качестве метода производства.

Штамповка

Штамповка широко используемый процесс формовки металла при изготовлении листового металла. Прикладывая давление к металлическим листам с помощью пресса и штампов, штамповка может изменять форму листа или разделять его для формирования определенных деталей.

Виды штамповочных операций

Штамповка включает в себя несколько операций, каждая из которых имеет уникальное назначение:

- Стрижка: Самый простой этап, в основном используемый для резки металлических листов на требуемые линейные формы или размеры.

- Штамповка: использует пресс для создания отверстий различной формы в листе, обычно для изготовления вентиляционных отверстий, монтажных отверстий и т. д.

- Изгиб: Гнет металл под разными углами и в разных формах, подходит для изготовления металлических кронштейнов, корпусов и других конструктивных элементов.

- Отбортовка: Предполагает сгибание краев листа для повышения прочности детали или облегчения последующей сборки.

- Глубокая вытяжка: Используется для растягивания листа в более глубокие емкости, обычно применяемые в производстве автомобильных топливных баков и кухонной утвари.

Преимущества штамповки

Главными преимуществами штамповки являются высокая эффективность производства и точность контроля. Использование штампов гарантирует, что форма и размер каждой детали остаются постоянными, тем самым повышая эффективность производства. Кроме того, штамповка может максимизировать использование материала, сокращая отходы и снижая затраты. Эти характеристики делают штамповку очень рентабельной для производства больших объемов металлических деталей, особенно для сложных промышленных применений, таких как автомобильные кузовные панели, корпуса приборов и кронштейны для сложных компонентов.

Сварка

Сварка это процесс, который соединяет металлы или другие термопластичные материалы путем нагрева, приложения давления или комбинации того и другого. При изготовлении листового металла сварка необходима для создания прочных соединений. Существует несколько типов сварки, классифицированных на основе источника энергии и используемых методов защиты. Наиболее распространенные типы включают газовую сварку, дуговую сварку и контактную сварку.

Газовая сварка

Газовая сварка использует высокотемпературное пламя, получаемое при сгорании ацетилена в кислороде, для плавления металлов, при этом температура пламени достигает 3100°C (5600°F). Пламя менее концентрировано, чем электрическая дуга, что приводит к более широким сварным швам, которые остывают медленнее, что может привести к большему остаточному напряжению и деформации сварного шва. Хотя ее промышленное использование сократилось, газовая сварка по-прежнему широко используется для сварки и ремонта труб и трубок.

Дуговая сварка

Дуговая сварка использует электрическую дугу, образованную между электродом и основным материалом, для плавления металлов. Он может использовать как постоянный ток (DC), так и переменный ток (AC) и использовать расходуемые или нерасходуемые электроды. Популярным методом дуговой сварки является сварка металлическим электродом в защитном покрытии (SMAW) или сварка стержнем, которая использует электрическую дугу и расходуемый электрод. В ходе процесса выделяющийся CO2 защищает область сварки от окисления и загрязнения. Подходит как для цеховых, так и для полевых работ, с относительно низкими затратами на оборудование, но, как правило, имеет более низкую скорость сварки.

Сварка вольфрамовым инертным газом (TIG)

Сварка TIG, тип дуговой сварки, использует неплавящийся вольфрамовый электрод и инертный газ (например, аргон) для защиты зоны сварки. Этот метод обеспечивает высококачественные сварные швы с точным контролем, что делает его идеальным для сварки различных металлов, включая алюминий и нержавеющую сталь. Сварка TIG идеально подходит для применений, требующих точной, детальной сварки; однако она медленнее и требует высокого уровня мастерства оператора.

Контактная сварка

Контактная сварка генерирует тепло посредством электрического сопротивления в точках контакта между двумя или более металлическими поверхностями для расплавления металлов. Эта категория включает такие методы, как точечная сварка и шовная сварка. Точечная сварка обычно используется в автомобильной промышленности для эффективного соединения металлических листов толщиной до 3 мм. С другой стороны, шовная сварка использует прокатные электроды для непрерывной, длительной сварки. Контактная сварка эффективна и производит меньше загрязнений, но она требует дорогостоящего оборудования и, как правило, обеспечивает более низкую прочность сварного шва, что делает ее пригодной только для определенных применений.

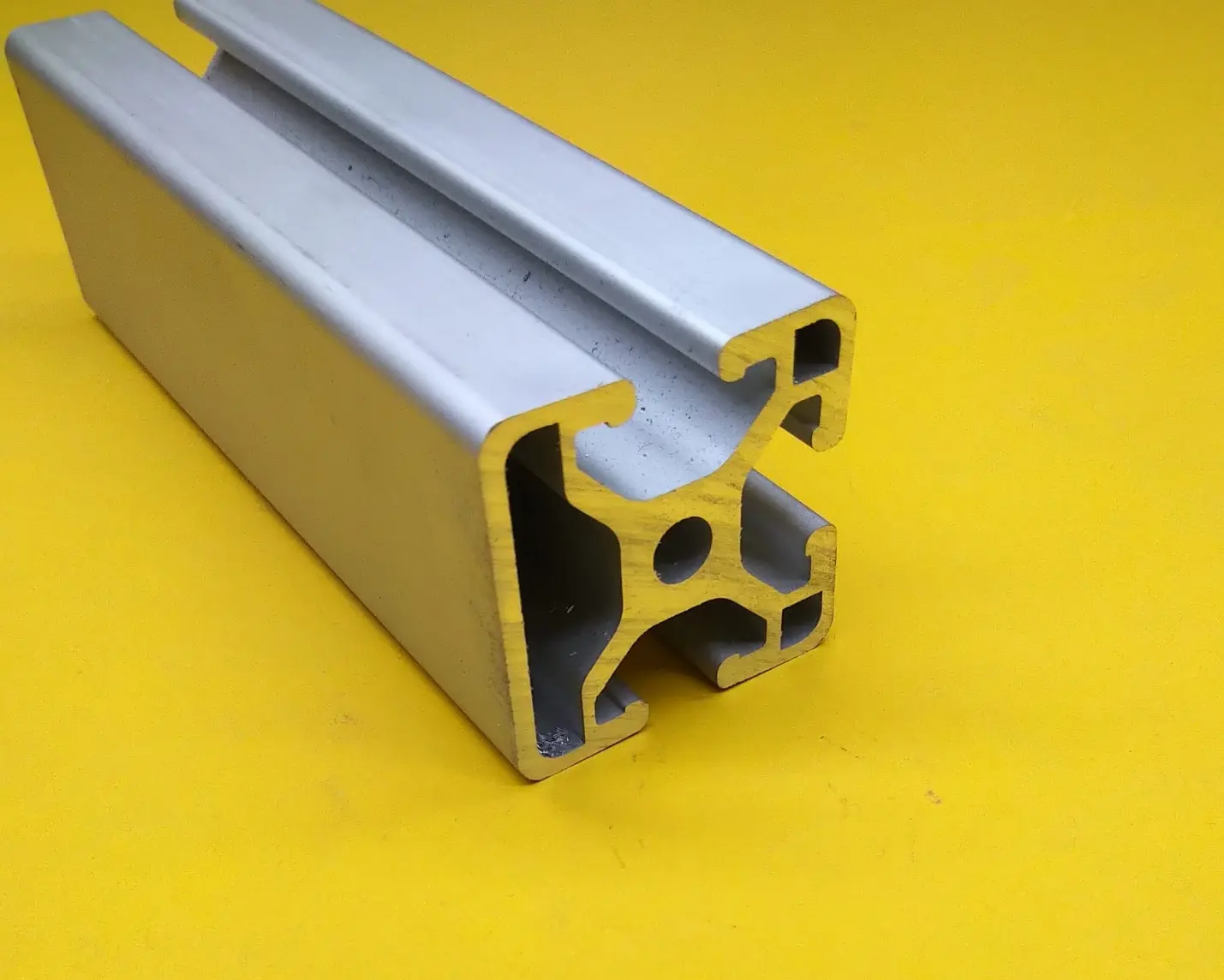

Roll Forming

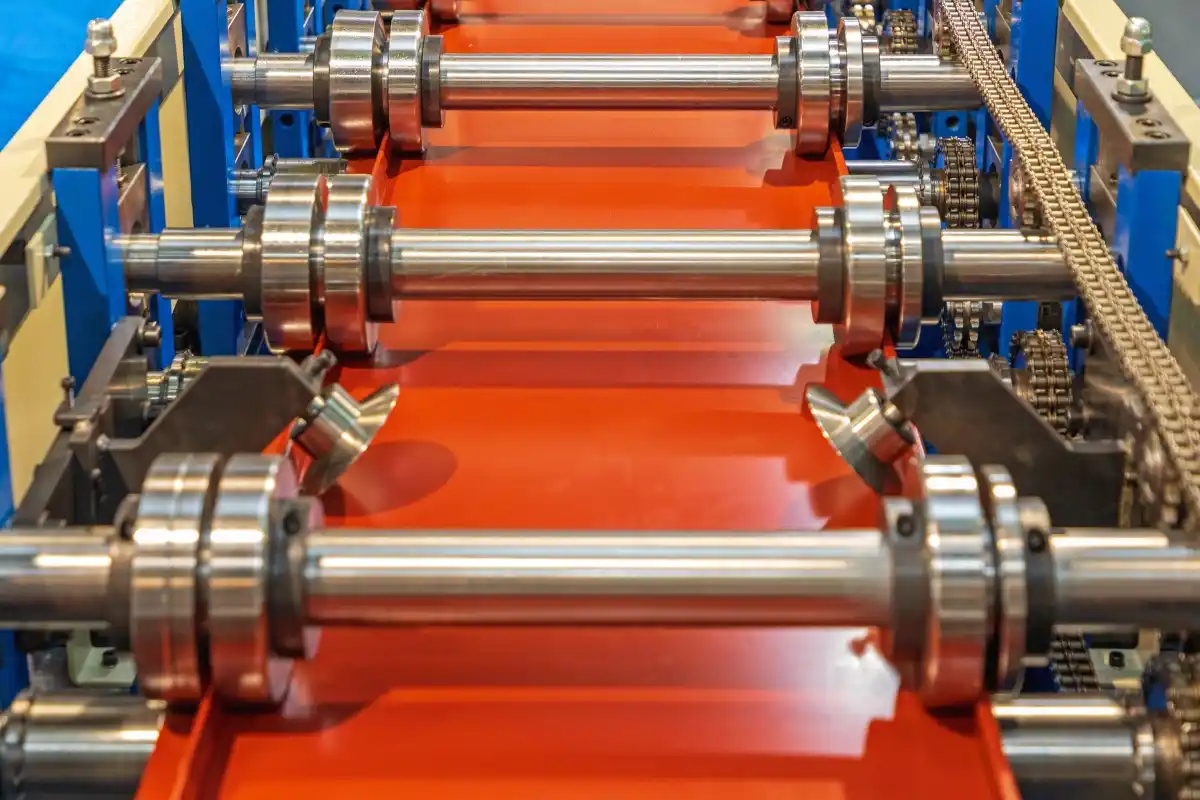

Профилирование — это непрерывный процесс холодной формовки, который постепенно формирует металлические листы в желаемую форму с помощью ряда вращающихся роликов. Во время этого процесса металлический лист непрерывно движется через набор предварительно спроектированных роликов, при этом каждая пара оказывает давление, чтобы постепенно сгибать металл в требуемую форму поперечного сечения. Поскольку профилирование — это процесс холодной формовки, оно не требует нагрева, что помогает сохранить исходные механические свойства материала.

Преимущества профилирования

Профилирование роликов дает несколько преимуществ, особенно для крупносерийного производства. Как непрерывный процесс, он обеспечивает высокоскоростную обработку металлических листов, значительно сокращая время и затраты на производство. Процесс обеспечивает высокую утилизацию материала с минимальными отходами и может создавать сложные формы с высокой точностью размеров. По сравнению с другими методами формования, такими как штамповка, профилирование роликов имеет более низкие затраты на инструмент, что делает его особенно подходящим для производства длинных прямых металлических компонентов, таких как швеллеры, U-образные профили и C-образные профили.

Применение профилирования

Профилирование широко используется в различных отраслях промышленности, включая строительство, автомобилестроение, бытовую технику и системы хранения. В строительном секторе оно используется для производства кровельных панелей, стеновых панелей, оконных и дверных рам. В автомобильной промышленности профилирование применяется для производства деталей кузова и арматуры, что повышает прочность и устойчивость транспортных средств. С развитием технологий автоматизации процессы профилирования все чаще включают интеллектуальные системы управления и контроля для дальнейшего повышения эффективности производства и качества продукции.

Спиннинг

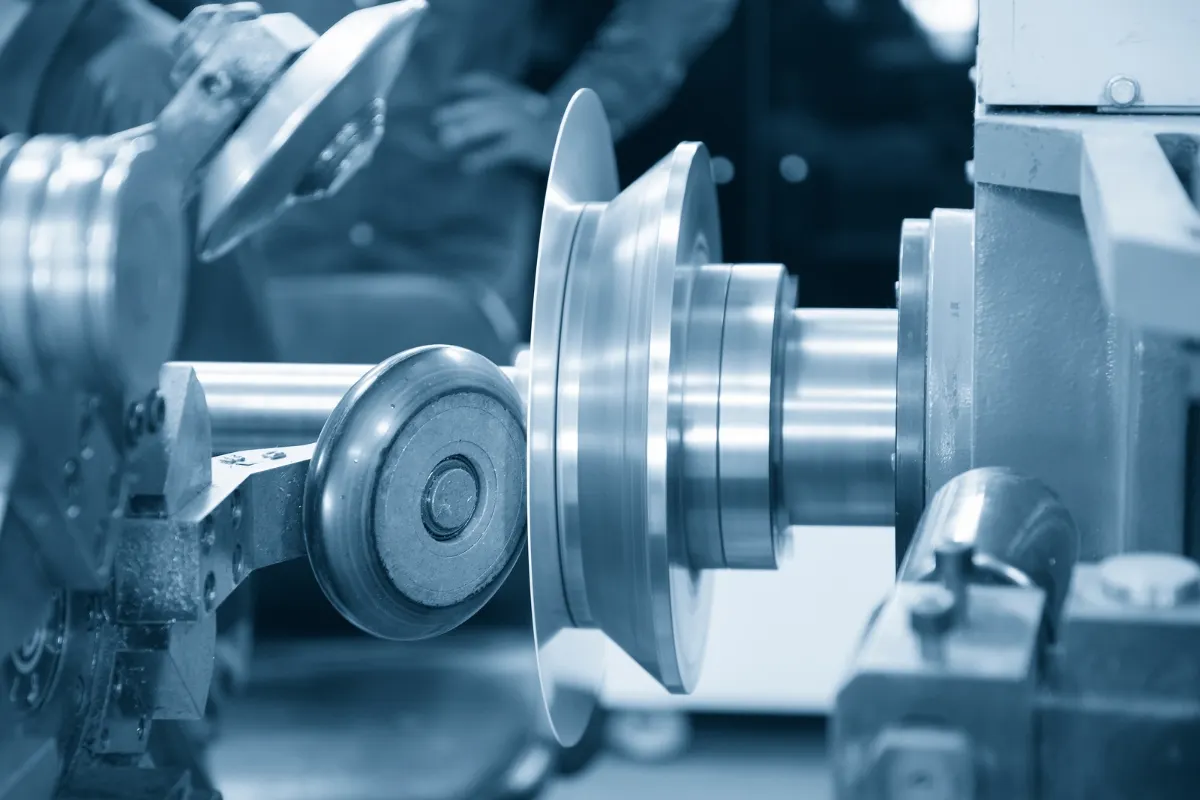

Формовка — это процесс формовки металла, который можно разделить на два типа: ручная формовка и формовка с ЧПУ. Во время этого процесса металлический лист прижимается к одному концу формы — обычно закрытому концу конечного продукта — и вращается с высокой скоростью вместе с формой на токарном станке. Оператор или система ЧПУ управляет роликом, чтобы постепенно прижимать металлический лист или заготовку к форме, образуя симметричную полую форму.

Преимущества прядения

Формование дает несколько преимуществ и особенно хорошо подходит для производства сложных полых и симметричных деталей. Оно обеспечивает эффективное производство, что делает его идеальным для мелкосерийного и среднесерийного производства с высоким коэффициентом использования материала и минимальными отходами. Этот процесс также обеспечивает высокую точность и превосходную отделку поверхности, часто устраняя необходимость в дальнейшей обработке.

Применение и экономическая эффективность

Стоимость инструмента для прядения относительно низкая, что делает его особенно рентабельным, когда требуется корректировка дизайна или производства различных спецификаций продукта. Прядение широко используется в таких отраслях, как автомобилестроение, производство бытовой техники и освещения. Типичные компоненты, производимые прядением, включают ступицы колес, барабаны стиральных машин и абажуры.

Роллинг

Прокатка — это процесс формовки металла, который включает в себя приложение постоянного давления к металлической заготовке с использованием одной или нескольких пар вращающихся валков для уменьшения ее толщины или изменения формы ее поперечного сечения. В зависимости от температуры во время прокатки ее можно разделить на два типа: горячая прокатка и холодная прокатка.

Виды прокатки: горячая и холодная

Горячая прокатка выполняется при высоких температурах, обычно выше температуры рекристаллизации металла, что позволяет производить большие деформации и подходит для производства толстых пластин, прутков и структурных профилей. Напротив, холодная прокатка выполняется при комнатной температуре, используя меньшие деформации для повышения прочности материала и качества поверхности. Это делает холодную прокатку идеальной для производства тонких листов, полос и прецизионных металлических изделий.

Преимущества и применение прокатки

Процесс прокатки дает несколько преимуществ, включая высокую эффективность производства и улучшенные свойства материала. Горячая прокатка улучшает микроструктуру металла и устраняет дефекты, образовавшиеся во время литья, тем самым улучшая его механические свойства. Холодная прокатка, с другой стороны, обеспечивает более высокую размерную точность и более гладкую отделку поверхности, при этом значительно увеличивая предел текучести металла. Прокатка широко используется в таких отраслях, как строительство, автомобилестроение, производство бытовой техники и машиностроение для производства материалов и компонентов, таких как стальные пластины, стальные прутки, панели кузова автомобиля и корпуса приборов. Это делает прокатку незаменимым процессом в современном производстве.

Вывод

Выбор правильного метода формовки металла заключается в том, чтобы сопоставить процесс с требованиями к материалу, конструкции, объему и точности. От чистых, точных разрезов лазерной и гидроабразивной резки до надежной эффективности штамповки и сварки и бесперебойных производственных возможностей профилирования, прядения и прокатки — каждый подход предлагает определенные преимущества. Понимая эти процессы, производители могут повысить производительность, сократить расходы и поставлять первоклассную продукцию для различных сфер применения.