В 1952 году Массачусетский технологический институт (MIT) совместно с военными создал первый фрезерный станок с числовым программным управлением, использующий систему управления на основе вакуумной трубки. Более 70 лет спустя, с развитием компьютерных технологий и развитием автоматизированного проектирования (САПР) и автоматизированное производство (КАМ) программное обеспечение, обработка с ЧПУ развивается в сторону большей точности и большего разнообразия. В этой статье мы отправимся с вами в путешествие, чтобы понять эту технологию обработки, которая меняет мир.

Что такое ЧПУ?

Обработка на станках с ЧПУ (сокращение от Computer Numerical Control — числовое программное управление) — это технология, которая использует компьютеры для подачи команд, управляющих различными системами токарного станка для автоматического завершения обработки деталей.

Важность обработки с ЧПУ

Технология ЧПУ позволяет обрабатывать сложные детали конструкции из различных материалов с предельной точностью, что является основой современной промышленности и передовых научных и технологических исследований. Современные современные станки с ЧПУ используют гидростатические направляющие и лазерные интерферометры для достижения чрезвычайно высокой точности в нанометровом диапазоне и являются единственным вариантом для обработки наномасштабных плоских линз на детекторах гравитационных волн и машинах EUV-литографии. Кроме того, лопатки турбин внутри авиационных двигателей, индивидуальные имплантаты в медицинской сфере — все это зависит от способности станков с ЧПУ обрабатывать сложные профилированные поверхности. Без технологии ЧПУ производство этих деталей увеличится в цене или просто не может быть реализовано, поэтому ЧПУ стало непреодолимым техническим порогом в области высокоточной технологии.

Из чего состоит станок с ЧПУ?

Станок с ЧПУ состоит из более чем 1000 деталей, которые можно условно разделить на 5 систем. Далее мы возьмем в качестве примера стандартный 3-осевой вертикально-фрезерный станок, чтобы получить общее представление о составе станка с ЧПУ через эти 5 систем.

1. Система ЧПУ

Система ЧПУ является мозгом станка с ЧПУ, который используется для управления и мониторинга работы всего станка. Она состоит из двух частей: программного обеспечения и аппаратного обеспечения, программное обеспечение включает операционную систему, интерпретатор кода и управляющую программу, которая используется для анализа G-кода, генерации команд управления, управления перемещением инструмента, регулировки скорости шпинделя и получения данных датчиков, таких как положение/температура инструмента в реальном времени, автоматического исправления ошибок и обеспечения точности обработки; Аппаратное обеспечение включает процессоры, драйверы двигателей и датчики, которые отвечают за расчет и получение данных. Эти две части похожи на связь между системой Windows и аппаратным обеспечением компьютера.

2. Механические системы

Механическая система является скелетом станка с ЧПУ, который является носителем движения инструмента и заготовки, в котором станина служит основанием для обеспечения устойчивой опоры для шпинделя, направляющей, ходового винта, верстака и передаточного механизма, установленных на нем, и снижения вибрации в процессе обработки. Шпиндель приводит инструмент во вращение, а ходовой винт приводит его в движение вдоль направляющей, чтобы точно резать заготовку, закрепленную на столе.

3. Система привода

Система привода состоит из серводвигателя и двигателя шпинделя, которые являются сердцем станков с ЧПУ, в которых серводвигатель используется для привода шпинделя для перемещения вверх по осям X, Y и Z, а двигатель шпинделя используется для привода вращения инструмента, и оба они взаимодействуют для завершения резки.

4. Система оснастки

Процесс обработки детали включает в себя множество операций, включая фрезерование плоскости, снятие фаски, сверление и нарезание резьбы и т. д., каждая операция соответствует специально разработанному инструменту, если инструмент меняется вручную, это значительно снизит эффективность обработки и повлияет на точность обработки. Поэтому инженеры спроектировали магазин инструментов: для хранения и управления несколькими инструментами, и систему автоматической смены инструмента (ATC): для автоматической смены инструмента. Система инструментов, магазин инструментов и устройство автоматической смены инструмента составляют систему инструментов.

5. Системы помощи

Основная роль вспомогательной системы — охлаждение и смазка. Циркуляционная система охлаждения — наиболее часто используемый метод охлаждения, который снижает температуру резания путем распыления охлаждающей жидкости на инструмент и заготовку, чтобы предотвратить потерю точности, вызванную износом инструмента и накоплением тепла, а затем собирает охлаждающую жидкость, отфильтровывает стружку и перерабатывает ее. Смазка достигается посредством централизованной системы смазки для регулярного направления рельсов, ходовых винтов и других движущихся частей подачи масла.

Как работает обработка на станках с ЧПУ?

В этом разделе мы познакомим вас с полным процессом обработки на станках с ЧПУ — от чертежей до готовой продукции.

Дизайн

Первым шагом обработки изделий на станках с ЧПУ является использование программного обеспечения САПР (системы автоматизированного проектирования) (SolidWorks, Автокад, КАТИАи т. д.) для проектирования 3D-модели детали, определения формы и размера. При проектировании необходимо учитывать тип имеющегося у вас инструмента и обрабатывающую способность станка, чтобы обеспечить осуществимость обработки.

Генерация G-кода

Следующим шагом является импорт модели CAD в программное обеспечение CAM (Computer-Aided Manufacturing) (Мастеркам, Fusion 360 CAM, PowerMill и т. д.), а также задать размер, материал и параметры станка, используемого в программном обеспечении CAM, в соответствии с фактической производственной ситуацией, такой как перемещение, система управления, количество осей, информация о библиотеке инструментов и т. д. На основе этой информации он автоматически рассчитывает и оптимизирует траекторию инструмента и генерирует полный набор инструкций, необходимых для управления обработкой станка. Перед фактическим производством функция моделирования программного обеспечения CAM может использоваться для моделирования процесса обработки и предотвращения таких рисков, как столкновения инструментов.

Настройте машину

Затем следует подготовительный этап перед фактической обработкой, который требует установки инструмента, приспособления и заготовки. Здесь нужно убедиться,

Заготовка имеет точно такой же размер, как и программное обеспечение CAM, и правильно закреплена. Затем используйте инструменты, такие как наладчики инструментов, для калибровки координат каждой оси обработки, чтобы дополнительно предотвратить риски обработки.

Затем загружается G-код, сгенерированный программным обеспечением CAM, и безопасность траектории проверяется путем ее работы всухую или по частям.

Когда все готово, можно запускать машину и начинать формальную обработку, в это время необходимо отслеживать статус обработки в режиме реального времени.

осмотр

После обработки координатно-измерительная машина (КИМ) обычно используется для проверки критических размерных допусков изделия, если она не квалифицирована, необходимо вернуться к этапу CAM для корректировки параметров резки и повторной обработки проверки. Убедившись, что обработанные детали квалифицированы, можно официально начать массовое производство.

Понимание осей в обработке на станках с ЧПУ

Хорошо известно, что количество осей на станке с ЧПУ отражает его способность обрабатывать высокоточные, сложные детали. Но чем больше осей, тем дороже станок, поэтому понимание количества осей и соответствующих им возможностей обработки крайне важно для выбора правильного станка.

3-х осевой

Трехкоординатный фрезерный станок имеет три линейные оси: X, Y и Z, и шпиндель может свободно перемещаться в этих трех направлениях, что подходит для обработки плоскостей, отверстий, пазов и простых поверхностей.

4 оси

4-осевой фрезерный станок добавляет ось А, параллельную оси X, для вращения заготовки на основе 3-осевой, что подходит для обработки более сложных цилиндрических деталей со спиральными элементами и фасонными поверхностями, такими как кулачки, винты и т. д.

5 осей

На основе 4-й оси, 5-осевой дополнительно вводит ось вращения, параллельную оси Z: ось C, через связь оси A и оси C, угол отклонения заготовки может быть отрегулирован произвольно, чтобы устранить мертвый угол обработки. 5-осевой станок с ЧПУ может удовлетворить более 95% потребностей в обработке и подходит для обработки высокоточных турбинных лопаток, костных имплантатов специальной формы и т. д.

6 осей

По сравнению с 5-осевой, 6-осевая версия имеет дополнительную ось вращения, параллельную оси Y: ось B, три линейные оси и три оси вращения связаны между собой, охватывая все углы обработки и позволяя реализовать весь процесс обработки асимметричных деталей со сложными криволинейными поверхностями за один зажим.

Сколько стоит станок с ЧПУ?

3-осевые станки начального уровня обычно стоят от $50,000 до $150,000, в то время как высококлассные модели от таких крупных брендов, как ДМГ а также МАЗАК может достигать $200,000 - $400,000.

4-осевые станки с базовыми характеристиками имеют диапазон от $100,000 до $300,000, а модели, поддерживающие 4-осевое соединение, могут достигать от $300,000 до $700,000.

Диапазон цен на 5-осевые станки довольно широк: модели начального уровня, произведенные в Китае, стоят около $450 000–$850 000, в то время как высококлассные немецкие или японские модели могут стоить от $1 200 000 до $3 000 000.

В настоящее время 6-осевые станки являются самой популярной конфигурацией, базовые модели имеют диапазон от $1 200 000 до $3 500 000, а некоторые специально изготовленные модели могут превышать $7 000 000.

Высококачественные многоосевые станки часто подразумевают более строгие требования к установке, контролю окружающей среды, более высокие затраты на расходные материалы и техническое обслуживание, а также потребность в специализированном программном обеспечении, специальном испытательном оборудовании и квалифицированных операторах, что часто может обойтись дороже, чем покупка самого станка.

Типы станков с ЧПУ

Если просто перечислить названия каждого типа станка с ЧПУ, то получится длинный список. Здесь мы меняем угол, классифицируем по методу обработки и рассматриваем типы и характеристики распространенных станков с ЧПУ.

По классификации методов обработки станки с ЧПУ можно разделить на два типа: субтрактивная обработка и аддитивная обработка.

Субтрактивная обработка похожа на гравировку, используя различные способы удаления материала с заготовки, тем самым формируя желаемую форму. Обычные машины следующие:

1. Фрезерный станок с ЧПУ

Высокоскоростной вращающийся инструмент перемещается по трем линейным осям X, Y и Z для резки заготовки, закрепленной на плоскости обработки, и подходит для сверления, прорезания канавок и обработки простых поверхностей.

2. Токарный станок с ЧПУ

Заготовка вращается с высокой скоростью, а инструмент подается в осевом или радиальном направлении, что часто используется для симметричной обработки цилиндрических, резьбовых и валовых деталей.

3. Токарно-фрезерный обрабатывающий центр с ЧПУ

Объединяя характеристики токарного и фрезерного станков, инструмент может перемещаться по трем линейным осям X, Y и Z, а заготовка может вращаться вокруг оси A, как токарный станок, что подходит для обработки деталей с более сложными поверхностями и сверхвысокими требованиями к точности. Более дорогие модели добавляют больше осей вращения заготовки: ось C или ось B, которые могут выполнять все процессы формовки на одном станке, что в настоящее время является наиболее часто используемым методом обработки.

4. Станок лазерной резки с ЧПУ

Под управлением системы ЧПУ лазерный излучатель точно перемещается, и металлический лист режется с помощью лазера, который может резать лист толщиной до 50 мм. Он может достигать сверхмалых острых углов и сложных кривых, которые не могут быть достигнуты другими методами резки. В то же время, благодаря разумному расположению шаблона резки, отходы материалов могут быть значительно сокращены.

5. Станок гидроабразивной резки с ЧПУ

Принцип тот же, что и у лазерной резки, за исключением того, что лазер заменен высокоскоростным потоком воды с добавлением абразива, который может резать сталь толщиной до 300 мм. При этом поток воды имеет собственный отвод тепла, и зона термического влияния отсутствует, поэтому он подходит для резки материалов с высокими требованиями к тепловому контролю, таких как пластик, углеродное волокно и т. д.

6. Электроэрозионный станок с ЧПУ

Дуга, образующаяся при разряде очень тонких металлических электродных проволок, разъедает токопроводящие материалы с большей точностью, чем другие методы резки, и лучше всего подходит для резки сверхтонких микроотверстий.

Аддитивная обработка является противоположностью субтрактивной обработки, она похожа на сборку кирпичиков Lego, укладывая сырье слой за слоем в конечный продукт, также известный как 3D-печать. В зависимости от принципа укладки материалов, распространенные 3D-принтеры:

1. FDM (моделирование методом послойного наплавления):

Нагревая термоплавкий пластик и выдавливая его, печатающая головка может двигаться в трех направлениях X, Y и Z, укладывая расплавленный пластик слой за слоем на печатную платформу, формируя нужную деталь.

2. SLS (селективное лазерное спекание):

Каждый раз, когда слой нейлонового или ТПУ порошка равномерно укладывается на формовочную платформу, лазер сканирует этот слой порошка в соответствии с данными среза модели, так что частицы порошка частично расплавляются и связываются вместе, а затем платформа опускается, и процесс распространения порошка-спекания повторяется до тех пор, пока не будет сформирована деталь. Неспекшийся порошок может поддерживать деталь сам по себе, поэтому нет необходимости проектировать печатную опорную структуру, как при печати FDM.

3. SLM (селективное лазерное плавление):

Принцип тот же, что и у SLS, но для плавления металлического порошка слой за слоем используется высокоэнергетический лазер. Он может изготавливать внутренние детали и полости, которые невозможно изготовить с помощью ЧПУ, литья и других процессов, обеспечивая при этом прочность и точность.

Материалы, используемые при обработке на станках с ЧПУ

От твердой стали до относительно мягких пластиков — возможности обработки с помощью технологии ЧПУ охватывают широкий спектр распространенных материалов:

1. Алюминиевый сплав

Такой как 6061 а также 7075, являются широко используемыми материалами, с плотностью 2,7-2,8 г/см³, очень легкие, всего около 40% стали. Высокая прочность, но плохая усталостная прочность и устойчивость к высоким температурам, обычно используются в различных корпусах или структурных компонентах. Рама вашего телефона, камеры или компьютера может быть изготовлена из цельного куска алюминия, обработанного на станке с ЧПУ. Алюминиевый сплав также обладает хорошей коррозионной стойкостью, плотный слой оксида алюминия на поверхности может эффективно изолировать кислород, воду и слабые кислотные/щелочные среды от коррозии, но все еще требует анодирования или покраски для защиты.

2. Углеродистая сталь

Углеродистая сталь в зависимости от содержания углерода делится на низкоуглеродистую (C≤0,25%), среднеуглеродистую (C 0,25%~0,6%) и высокоуглеродистую (C≥0,6%) сталь. Напротив, чем ниже содержание, тем ниже твердость и тем легче ее обрабатывать.

Углеродистая сталь имеет высокую плотность (около 7,8 г/см³) и высокую прочность, после многих лет разработки появилось много моделей, таких как Q235, А36, 1045и т. д., вам необходимо выбрать правильную модель в соответствии с фактическим применением. Также необходимо заранее рассмотреть соответствующие вопросы в процессе обработки, например, при резке высокоуглеродистой стали необходимо обращать внимание на износ инструмента, а при резке низкоуглеродистой стали необходимо обращать внимание на растрескивание острых кромок деталей.

3. Нержавеющая сталь

Нержавеющие стали улучшаются путем добавления таких элементов, как хром, никель, молибден и азот, чтобы повысить их коррозионную стойкость в определенных средах. Согласно металлографической организации, нержавеющую сталь можно условно разделить на три типа: аустенитная нержавеющая сталь (немагнитная), ферритная нержавеющая сталь (сильномагнитная) и мартенситная нержавеющая сталь (сильномагнитная).

Среди аустенитных нержавеющих сталей 303 Нержавеющая сталь обычно используется в обработке на станках с ЧПУ из-за высокого содержания серы, что делает ее легко режущейся, но это также приводит к снижению коррозионной стойкости. С другой стороны, 304 а также 316 Нержавеющие стали значительно закаляются в процессе резки и имеют плохую теплопроводность, что приводит к накоплению тепла, выделяемого в процессе резки, и повышенному износу инструмента. Поэтому выбор правильного инструмента и настройка правильных параметров резки имеют решающее значение.

Распространенные ферритные нержавеющие стали включают 430, 439 и 444, которые склонны к скалыванию кромок и налипанию стружки во время резки, поэтому необходимо избегать этих проблем, выбирая инструменты с покрытиями TiN/TiCN или керамические инструменты.

Мартенситные нержавеющие стали являются самыми твердыми (HRC 50-60) и наиболее износостойкими из нержавеющих сталей. Распространенные типы включают 410, 420 и 440C, которые обычно используются в производстве подшипников и режущих инструментов. Во время обработки следует обращать внимание на износ инструмента. Лучше всего выбирать инструменты высокой твердости и использовать стратегию низкоскоростной резки.

4. Титановые сплавы

Титановый сплав имеет низкую плотность 4,5 г/см³, около 60% стали. Его прочность выше, чем у алюминиевого сплава и стали, предел прочности на разрыв может достигать более 1000 МПа, что в 2-5 раз больше, чем у алюминиевого сплава. Коррозионная и температурная стойкость превосходит нержавеющую сталь и уступает только платине. Более того, чистый титан очень биосовместим. По этой причине титан часто используется для аэрокосмических компонентов, медицинских имплантатов и высококачественных потребительских товаров. Обычные типы включают чистый титан (классы 1-4), Ti-6Al-4V (5 класс) и Ti-5Al-2.5Sn (класс 6).

Недостатком титана является то, что его трудно обрабатывать, поэтому многие обработанные титановые сплавы дороги. Его плохая теплопроводность может привести к накоплению тепла во время резки, что приводит к сокращению срока службы инструмента. Он также склонен к химическим реакциям с инструментом при высоких температурах, что приводит к накоплению стружки и дальнейшему сокращению срока службы инструмента. Поэтому при обработке обычно используются специальные инструменты, низкие скорости и большие подачи.

5. Медь

Медь широко используется в электронных и механических областях из-за ее превосходной пластичности, электропроводности и теплопроводности. Обычно используемые модели: C11000 (чистая медь), H62 (сплав Cu-Zn, латунь), QSn6.5-0.1 (бронза).

Чистая медь обладает хорошей пластичностью, но это также приведет к серьезному налипанию во время резки, стружке будет трудно отломаться, а также возникнет проблема с намоткой инструментов, что потребует использования специальных инструментов и смазочно-охлаждающих жидкостей.

Латунь обладает наилучшими режущими свойствами благодаря содержащемуся в ней свинцу, однако это также приводит к образованию большего количества стружки и загрязнению окружающей среды.

Олово в бронзе вызывает затвердевание во время обработки и склонно к образованию заусенцев.

6. Пластик

Традиционные методы обработки пластика, такие как литье под давлением и выдувное формование, требуют высоких затрат на изготовление пресс-форм. Обработка с ЧПУ идеально подходит для проверки прототипов деталей из пластика или мелкосерийного производства. Но технология ЧПУ может обрабатывать только пластики с определенной твердостью и не может ничего сделать с более мягкими материалами, такими как силикон. Обычные пластики, обработанные с помощью ЧПУ:

- АБС: Дешевый и простой в обработке, обладает хорошей ударопрочностью, широко используется в корпусах электронных устройств и салонах автомобилей.

- Нейлон (ПА): Очень хорошие показатели износостойкости и усталостной прочности, самосмазывающиеся свойства, могут быть использованы для изготовления шестерен, подшипников и других деталей.

- Поликарбонат (ПК): прозрачный и устойчивый к высоким температурам ниже 120 градусов, может изготавливать прозрачные защитные покрытия, оптические линзы.

- ПОМ(Делрин): Высокая прочность, высокая плотность, низкий коэффициент поверхностного трения, подходит для производства прецизионных деталей, таких как шестерни.

- PEEK: Высокая температура сопротивление 260 ℃, стойкость к химической коррозии, лучшая прочность, чем у ПОМ, предел прочности на растяжение может достигать более 90 МПа.

- ПЭВП: Пищевой материал, мягкая текстура.

- ПТФЭ: Устойчивый к температуре 260 ℃ по Цельсию, антипригарный и изолирующий, он широко используется в различных покрытиях, таких как сковороды и рубашки.

Из-за особенностей пластика необходимо уделять внимание контролю температуры резки, чтобы предотвратить плавление в процессе резки; использовать острые ножи, чтобы избежать заусенцев на кромках; увеличивать скорость вращения и уменьшать глубину реза, чтобы предотвратить деформацию материала.

При выборе подходящего материала следует учитывать не только производительность, но и цену, которая является одним из важных соображений. Среди этих металлических материалов самым дорогим является титановый сплав, который примерно в 10-15 раз дороже алюминиевого сплава. Хотя алюминий является оптимальным решением для легких нужд, его цена относительно дешева, немного ниже, чем цена нержавеющей стали. Многие думают, что цена пластика дешевле металла, на самом деле, среди распространенных пластиков самый дешевый пластик ABS стоит дороже углеродистой стали, а тефлон, ПОМ и другие материалы стоят даже дороже нержавеющей стали, самый дорогой PEEK, его цена сопоставима с титановым сплавом.

Допуск обработки на станках с ЧПУ

Точность обработки на станках с ЧПУ измеряется несколькими способами: размерная точность (классы допусков IT), геометрическая точность (допуски формы/позиционирования) и качество поверхности (значение шероховатости Ra).

1. Точность размеров

Точность размеров относится к диапазону отклонений между фактически измеренными размерами обработанной детали и проектными размерами на чертеже и обычно выражается в терминах класса допуска (IT), при этом меньшие значения соответствуют более высокой точности.

Классы допусков определены Международной организацией по стандартизации (ISO), которая делит размеры от 0 до 3150 мм на несколько размерных классов, каждый из которых определяет конкретное значение размерной точности от IT01 до IT18. Подробную информацию можно найти на странице 26 документа ISO 286-1: ИСО 286-1

Во время обработки на точность размеров влияет ряд факторов, таких как возможности станка, управление ЧПУ и параметры процесса. Точность размеров, которую можно достичь с помощью обычного станка с ЧПУ, находится в диапазоне от IT7 до IT8. На практике точность черновой обработки обычно составляет IT12-IT18, точность деталей общей механики — IT8-IT11, а точность прецизионных деталей — IT5-IT7. IT01-IT4 относится к наноуровню сверхточной обработки, которая является очень дорогостоящей.

2. Геометрическая точность

Геометрическая точность, также известная как геометрические размеры и допуски (GD&T), является ключевым показателем того, насколько хорошо форма, ориентация и расположение детали соответствуют желаемым геометрическим характеристикам на чертеже конструкции. Она оказывает непосредственное влияние на точность сборки и срок службы детали. В отличие от точности размеров, которая фокусируется на размере детали, геометрическая точность фокусируется на точности формы и положения. Оба этих показателя можно измерить с помощью координатно-измерительной машины (КИМ).

Существует четыре основных понятия геометрической точности: форма, ориентация, местоположение и биение.

- Форма: Отклонение фактической формы от проектной, например, плоскостность, округлость.

- Расположение: Соосность и симметрия осевых или вращающихся частей.

- Точность ориентации (Ориентация): Являются ли множественные плоскости детали параллельными или перпендикулярными друг другу.

- Закончиться: Степень отклонения поверхности или оси вращающейся детали от проектного чертежа, которая напрямую влияет на балансировку вращающейся детали.

Стандарт ISO 1101 определяет ряд символов для каждого типа геометрической точности, некоторые из которых взяты из стандарта.

Характеристики | Символ |

Прямолинейность | ▭ |

Округлость | ○ |

Цилиндричность | ⌭ |

Параллелизм | ∥ |

Перпендикулярность | ⊥ |

Соосность (по осям) | ◎ |

Круговое биение | ↗ |

Если вам нужно узнать, как измерить геометрическую точность, или для получения дополнительной информации о символах геометрической точности, пожалуйста, посетите нашу страницу геометрическая точность или к ИСО-1101 стандартный документ.

3. Шероховатость поверхности

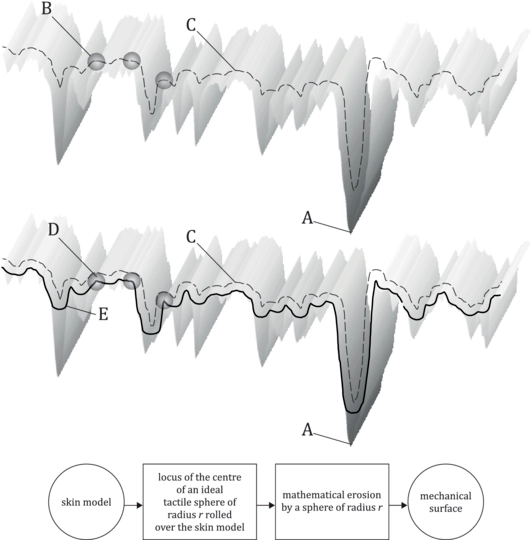

Шероховатость поверхности является мерой гладкости поверхности детали, которая напрямую влияет на трение, износ, герметичность и усталостную прочность. В настоящее время основные параметры и методы измерения шероховатости поверхности следуют ИСО 21920 стандарт.

Наиболее часто используемыми показателями шероховатости являются Ra (среднее арифметическое значение шероховатости) и Rz (максимальная высота шероховатости) в мкм.

Измерение Ra осложняется сканированием поверхности детали с помощью профилировщика со щупом или лазерного сканера и измерением абсолютного значения самой высокой и самой низкой точек в пределах одной длины выборки относительно абсолютно гладкой плоскости (базы данных), требуемой в конструкции. Среднее арифметическое вычисляется из значений нескольких длин выборки. Длина выборки указана в стандарте ISO, например, для целевой шероховатости Ra ≥ 10 стандарт определяет длину выборки 2,5 мм. Это отражает общую шероховатость детали и применимо в 90% промышленных сценариев.

Rz измеряется путем непосредственного измерения разницы высот между самой высокой и самой низкой точками в пределах длины образца и используется для измерения шероховатости критических областей.

Эти три меры определяют точность детали от макро- до микроуровня. Размерная точность является основой, геометрическая точность обеспечивает функционирование детали, а шероховатость поверхности определяет производительность и срок службы. В процессе проектирования и производства три меры должны быть приоритетными для каждой детали, чтобы избежать избыточного проектирования, которое может привести к высоким затратам на обработку.

Применение обработки с ЧПУ

Обработка с ЧПУ является очень гибкой и широко используемой технологией обработки. С момента своего рождения, после более чем 70 лет развития, технология ЧПУ сформировала полный набор систем обработки, охватывающих все аспекты нашей жизни.

Аэрокосмическая промышленность

Технология ЧПУ способствовала быстрому развитию аэрокосмической отрасли. Чтобы справиться с суровыми условиями большой высоты и космоса, производство самолетов требует использования высокопрочных материалов, и все детали должны быть плотно подогнаны, и любой небольшой зазор может иметь серьезные последствия. Прецизионный 5-осевой станок может обрабатывать титановые сплавы, сплавы на основе никеля и различные специальные аэрокосмические сплавы и достигать точности на уровне микронов, что идеально соответствует потребностям аэрокосмической промышленности в точности деталей, прочности и быстрой итерации прототипирования.

Автоматизированная индустрия

Штамповочные формы для автомобильных корпусов, литьевые формы для пластиковых интерьеров, коленчатые валы, шестерни, поворотные кулаки, корпуса двигателей, роторы, шпиндели для новых энергетических транспортных средств и т. д. 90% деталей автомобиля являются напрямую или косвенно технологией ЧПУ. Кроме того, интеллектуальная производственная линия обработки с ЧПУ может реализовать полностью автоматическое производство и проверку, а также регулировать параметры обработки в реальном времени в соответствии с конкретными деталями. Значительно повысить производительность и эффективность производства, заложив основу для быстрого развития автомобильной промышленности.

Медицинская промышленность

Самая большая революция, которую технология ЧПУ принесла в медицинскую отрасль, — это возможность персонализировать медицинские решения. Теперь врачи могут моделировать сломанную кость с помощью 3D-сканирования, затем использовать профессиональное программное обеспечение для проектирования подходящего имплантата и, наконец, использовать 5-осевой ЧПУ Технология обработки формованного имплантата. Цикл лечения сокращается, а комфорт пациента также повышается.

Электроника и потребительские товары

В настоящее время изобилие электронных и потребительских товаров неотделимо от поддержки технологии ЧПУ, что касается мобильных телефонов и компьютеров, то каждый год по всему миру выпускаются тысячи новых продуктов. Корпуса и рамы этих продуктов основаны на точных формах, изготовленных на станках с ЧПУ. Некоторые бренды также будут использовать корпуса из алюминиевого сплава, изготовленные на станках с ЧПУ, например, iPad и Mac от Apple.

Прототипирование и изготовление продукции по индивидуальному заказу

Прототипирование и производство продукции по индивидуальному заказу — это области, в которых ЧПУ превосходит все. Оно может обрабатывать сложные криволинейные поверхности с предельной точностью, будь то проверка гармонии декоративных компонентов или проверка надежности конструкции функциональных деталей, вы можете положиться на технологию ЧПУ.

Преимущества и ограничения обработки с ЧПУ

Преимущества: точность и аккуратность

Обработка с ЧПУ имеет высокую точность, может достигать точности на уровне микрона, подходит для прецизионной обработки деталей, а качество стабильно при повторном производстве. Индивидуальная производственная линия с ЧПУ может реализовать автоматическую непрерывную обработку и автоматическое обнаружение с меньшим ручным вмешательством, что очень подходит для производства деталей большого объема. Многоосевая связь может обрабатывать сложные криволинейные поверхности и полые конструкции, которые трудно достичь традиционными методами. Самое главное, что обработка с ЧПУ гибкая, вы можете обрабатывать различные продукты, просто меняя программы. Меняя инструмент и регулируя параметры обработки, можно обрабатывать различные материалы, такие как металлы, пластики и композитные материалы.

Ограничения: высокая стоимость машины, требуется профессиональный оператор.

С точки зрения производительности обработки, очень глубокие полости, внутренние детали и специальные углы трудно поддаются обработке с помощью технологии ЧПУ, что в основном ограничивается физическими ограничениями инструмента. Например, внутренняя труба теплоотвода двигателя в основном обрабатывается методом интегрированного литья.

Кроме того, первоначальные инвестиции в станки с ЧПУ очень высоки, покупка станков — это только первый шаг, вам также необходимо оснастить испытательное оборудование, нанять профессиональный программистский и операционный персонал. Эти первоначальные инвестиции отпугивают многих людей и они ищут заводы с ЧПУ, которые предлагают услуги по обработке.

Одним словом, обработка на станках с ЧПУ имеет выдающиеся преимущества в производстве точных, эффективных и сложных деталей, но у нее также есть свои ограничения, и нам необходимо выбирать подходящий метод обработки в соответствии с фактическими потребностями.

Стоимость обработки на станках с ЧПУ

На стоимость обработки на станках с ЧПУ влияет множество факторов. Далее мы проанализируем стоимость обработки на станках с ЧПУ с нескольких основных аспектов.

- Оборудование: Стоимость использования, обслуживания и труда современных станков выше. В целом, почасовая стоимость обработки 5-осевым станком в 2-3 раза выше, чем у 3-осевого станка. Но это не означает, что стоимость выбора 3-осевого станка самая низкая, потому что 5-осевой станок более эффективен при обработке сложных деталей, а скорость потери материала меньше, поэтому чем сложнее детали, тем экономически эффективнее выбрать 5-осевую обработку.

- Материалы: Цена материалов напрямую влияет на цену продукта. Кроме того, сложность обработки различных материалов также является фактором, который необходимо учитывать. Например, обработка титанового сплава требует использования специальных инструментов, а время обработки больше, чем у алюминиевого сплава, и стоимость, естественно, выше.

- Количество: Массовое производство разбавит стоимость предварительного проектирования и ввода в эксплуатацию. В то же время производители могут также непрерывно оптимизировать процесс и снижать себестоимость единицы продукции в крупномасштабном производстве.

- Сложность детали: аналогично сложным и труднообрабатываемым формам, таким как изогнутые поверхности, тонкие стенки, глубокие полости и т. д., требуется больше процессов и времени.

- Точность обработки: строгие требования к допускам и шероховатости поверхности напрямую увеличивают время обработки и стоимость послеинспекции. Кроме того, процент брака также будет выше, что приведет к резкому росту затрат.

Для эффективного снижения затрат следует следовать концепции Design for Manufacturing (DFM) на этапе проектирования и в полной мере учитывать обрабатываемость. Обращать внимание на функциональность деталей, смягчать требования к точности некритических областей, удовлетворяя при этом функциональные потребности, и избегать избыточного проектирования.

Обработка на станках с ЧПУ против традиционной обработки

По сравнению с традиционными методами обработки преимущества обработки с ЧПУ заключаются в основном в точности и гибкости.

Обработка на станках с ЧПУ против литья

Процесс литья в основном делится на три типа, среди которых литье в песчаные формы имеет низкую стоимость и подходит для производства деталей больших размеров и с низкими требованиями к точности. Литье по выплавляемым моделям Для производства восковых моделей требуется изготовление форм, и этот процесс относительно сложен, что подходит для массового производства деталей со сложной структурой. Литье под давлением также требует сначала разработки форм, которые подходят для производства высокоточных деталей.

Первый недостаток литья по сравнению с обработкой на станках с ЧПУ — отсутствие гибкости. Литье можно использовать только для производства металлических деталей (например, алюминия, нержавеющей стали, инконеля и т. д.), а каждая форма может производить только определенный продукт. Второй недостаток заключается в том, что литые детали часто требуют отделки. Однако в массовом производстве литье — лучший выбор. Массовое производство может игнорировать первоначальные затраты на изготовление формы.

ЧПУ против ковки

Ковка в основном делится на открытую и закрытую. Открытая ковка не требует использования пресс-форм, имеет низкую точность, требует последующей отделки и подходит для мелкосерийного производства крупных деталей. Закрытая ковка ковка требует использования пресс-форм, которые позволяют изготавливать детали высокой точности и сложной формы.

По сравнению с обработкой на станках с ЧПУ, недостатком ковки является отсутствие гибкости. Но преимущества ковки столь же очевидны, она изменяет внутреннюю структуру решетки металла под воздействием высокой температуры и давления, может производить детали с более высокой прочностью, чем другие методы обработки. Ковка является лучшим выбором при массовом производстве ключевых компонентов, требующих высокой прочности (таких как шатуны, шестерни, валы и т. д.).

В реальном производственном процессе часто требуется, чтобы различные процессы взаимодействовали с производством продукта. Обработка на станках с ЧПУ в основном используется в процессе постобработки кузнечных и литых деталей.

Тенденции обработки на станках с ЧПУ

С развитием науки и техники обработка на станках с ЧПУ развивается в направлении высокоточной, интеллектуальной, автоматизированной и многотехнологичной интеграции.

1. Интеллект и автоматизация

За последние два года искусственный интеллект продемонстрировал взрывной рост, и все больше и больше первопроходцев пытаются интегрировать ИИ в свои отрасли, привнося новую энергию в развитие отрасли, и область обработки с ЧПУ не является исключением. Многие производители станков пытаются обучить специализированный ИИ, объединяя ИИ со станками с ЧПУ и роботами для создания беспилотных интеллектуальных цехов (Lights-out Manufacturing).

2. Высокая точность

Независимо от того, когда, высокая точность всегда была нашей целью, потому что высокоточные приборы и оборудование напрямую способствуют развитию человеческой науки и техники. Прорывы в линейных двигателях, решетчатых линейках и других технологиях вывели точность обработки на станках с ЧПУ на нанометровый уровень.

3. Интеграция нескольких технологий

Мультитехнологическое слияние — это не просто использование нескольких технологий при обработке одной детали, а интеграция нескольких технологий в одно устройство. Например, 3D-печать + ЧПУ, одна и та же машина выполняет 3D-печать и финишную обработку ЧПУ, что может эффективно снизить погрешность, вызванную переключением между несколькими видами оборудования, и повысить эффективность обработки.

4. Новые материалы

Режущие инструменты оказывают непосредственное влияние на возможности обработки, а исследования и разработки различных новых материалов для инструментов, таких как поликристаллический алмаз (PCD) и кубический нитрид бора (CBN), постоянно развивают возможности обработки с помощью технологии ЧПУ.

Вывод

Обработка с ЧПУ является основной технологией современного производства, которая объединяет компьютерную науку, механическое производство, автоматизацию и материаловедение для постоянного содействия развитию различных отраслей промышленности. С добавлением ИИ и исследованием интеграции нескольких технологий обработка с ЧПУ постоянно расширяет границы производства, превращая сложные конструкции в реальность.

Часто задаваемые вопросы

Если вы хотите читать G-код и вам требуется много времени на изучение, мы рекомендуем вам изучить Учебник по G-коду CNC Cook Book или прочитайте нашу Страница G-кода для быстрого поиска значения часто используемого G-кода.

GD&T — это аббревиатура от Geometric Dimensioning and Tolerancing (Геометрические размеры и допуски), представляющая собой систему, помогающую количественно оценить и измерить точность обработки.

Мы предоставляем все услуги по обработке на станках с ЧПУ, включая 5-осевую обработку на станках с ЧПУ, лазерную резку, гидроабразивную резку, 3D-печать и т. д.

Узнайте больше из наших сообщений в блоге.

Недавние Посты

Узнайте больше о нашей продукции.

Продукты

Мгновенная цена!