Производитель литых на заказ деталей выпускного коллектора и коллектора

Компания HDC, специализирующаяся на литье по выплавляемым моделям и прецизионной обработке на станках, предлагает услуги по изготовлению выпускных коллекторов под заказ для вашего бренда, используя свой многолетний опыт в обработке металлов.

Детали выпускного коллектора, которые мы изготавливаем

Обладая обширными производственными возможностями, компания HDC воплотит в жизнь любую вашу конструкцию выпускного коллектора.

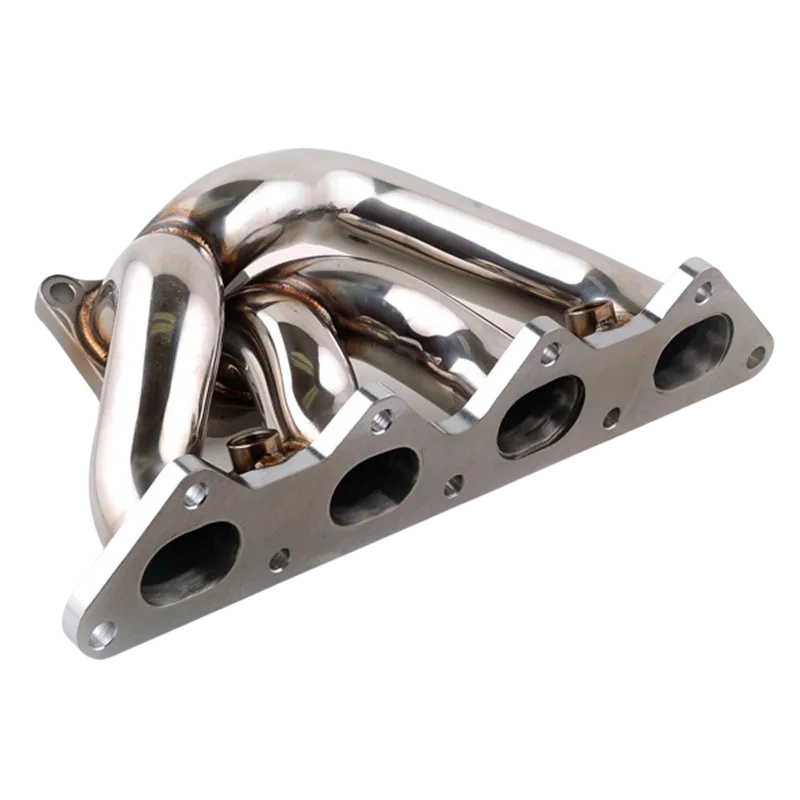

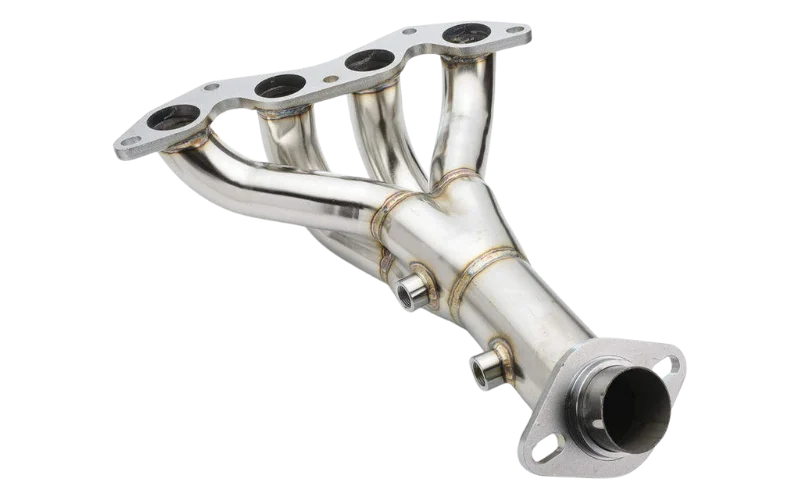

Автомобильный выпускной коллектор

Независимо от того, предназначен ли ваш выпускной коллектор для рядного или V-образного двигателя, для безнаддувного или турбированного двигателя, для гоночной модификации или для оригинального запасного оборудования, HDC может изготовить его для вас.

Выхлопной коллектор мотоцикла

Компания HDC предлагает выпускные коллекторы как для скутеров, так и для гоночных мотоциклов, используя литье по выплавляемым моделям для точного изготовления.

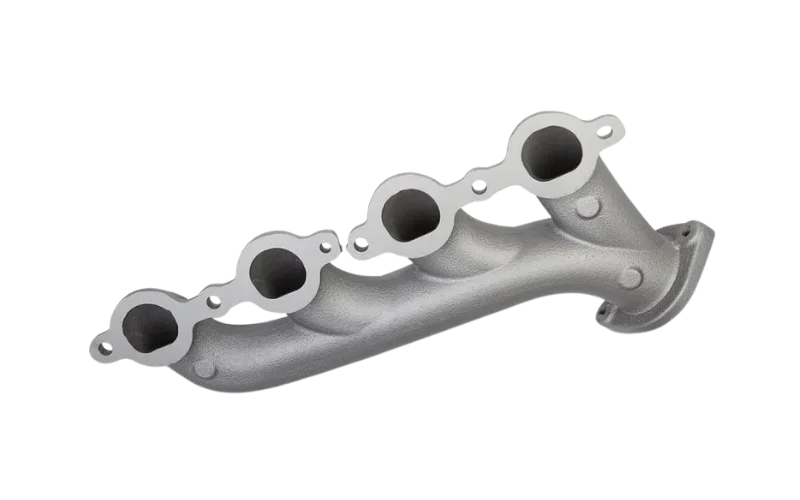

Длинный выхлопной коллектор

Длинная выхлопная труба — распространенный выбор для гоночных автомобилей, в этой области мы обслуживаем многих клиентов в Европе уже много лет.

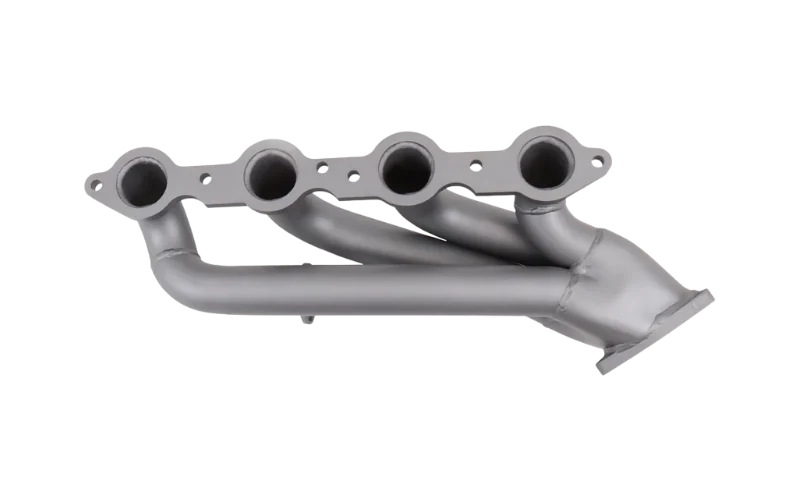

Короткий выхлопной коллектор

Короткий выпускной коллектор обычно применяется в обычных автомобилях. Компания HDC способна производить для него OEM-компоненты выхлопной системы.

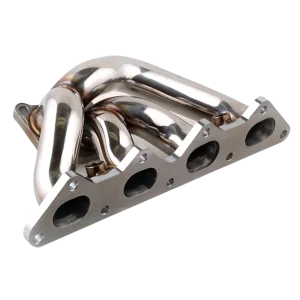

4-1 Выпускной коллектор

Имея богатый опыт в литье, мы можем помочь вам изготовить индивидуальный выпускной коллектор 4-1, который позволит улучшить производительность двигателя на высоких оборотах.

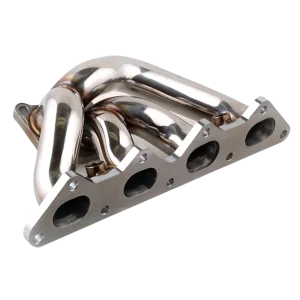

4-2-1 Выпускной коллектор

Выпускной коллектор 4-2-1 имеет сбалансированную производительность как на низких, так и на высоких оборотах, компания HDC изготавливает его из нержавеющей стали или стали.

Выпускной коллектор

Это важная деталь, которая помогает собирать газ из каждого цилиндра вместе, мы можем отлить ее в типе 4 в 1 или 3 в 1 по вашему запросу.

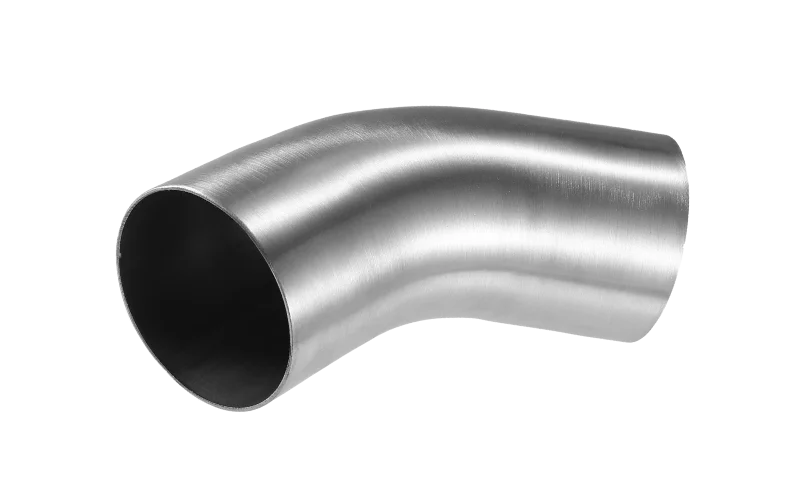

Труба выпускного коллектора

Это распространённый способ отлить эти трубы и сварить их вместе, чтобы получить выхлопную трубу. Мы отливаем их под любым углом в соответствии с вашим проектом.

Монтажный фланец выпускного коллектора

Монтажный фланец представляет собой плоскую пластину с выхлопными отверстиями и резьбовыми отверстиями. Обычно мы изготавливаем его на станках с ЧПУ.

Почему стоит выбрать ХДК

Чем HDC может помочь вашему бизнесу? Вот ответ.

Точное литье по выплавляемым моделям

HDC использует литье по выплавляемым моделям для отливки высокопроизводительного цельного выпускного коллектора, что позволяет добиться сложной полой структуры и легкой тонкостенной конструкции.

Широкий выбор материалов

Мы отливаем детали выхлопной системы из широкого спектра металлов, включая чугун, углеродистую сталь, нержавеющую сталь, никелевые сплавы и т. д. Мы можем удовлетворить все ваши потребности в материалах.

Комплексное решение для персонализации

Благодаря возможностям литья, обработки на станках с ЧПУ и сварки мы изготавливаем индивидуальные детали выпускного коллектора по вашему заказу — от сырья до конечного продукта — с использованием бесперебойной собственной металлообработки.

Всемирная служба

HDC предоставляет многоязычную поддержку для обеспечения удобного и безбарьерного общения. Мы также экспортируем товары в большинство стран мира, предлагая гибкие условия доставки, такие как DDP, DDU и FOB.

Как HDC изготавливает детали выхлопной системы

HDC изготавливает детали выхлопной системы из необработанного металла до готового продукта, используя комплексные собственные возможности

Инвестиционное литье

Литье по выплавляемым моделям — идеальный метод литья изделий со сложной геометрией и тонкостенными конструкциями. Поэтому он отлично подходит для изготовления выпускных коллекторов. Именно поэтому компания HDC использует его для изготовления цельных выпускных коллекторов и деталей выхлопной системы.

Обработка с ЧПУ

После литья и очистки выпускной коллектор необходимо обработать на станке с ЧПУ по ключевым размерам, включая посадочную поверхность, монтажные отверстия и резьбу. HDC оснащен 3- и 4-осевыми обрабатывающими центрами с ЧПУ, что позволяет нам гарантировать высокую точность и стабильное качество.

Сварка и сборка

HDC предлагает не только литые детали выпускных коллекторов, но и полностью собранные выхлопные системы. Доступные методы сварки включают TIG, MIG и лазерную сварку, выбор метода определяется требованиями к материалу и спецификациями изделия.

Материалы, доступные для деталей выхлопной системы

Широкий выбор материалов для различных требований к транспортным средствам

Чугун — основной материал для изготовления выпускных коллекторов в автомобилях с двигателями внутреннего сгорания (ДВС). Он экономически эффективен, обеспечивает хорошую термостойкость, шумоподавление и механическую прочность.

В HDC мы используем его для литья цельных выпускных коллекторов, обычно являющихся заменой оригинального оборудования при ремонте автомобилей.

Выпускной коллектор из углеродистой стали обладает большей прочностью и ударной вязкостью. Однако его жаростойкость уступает чугунной, поэтому он используется в основном в двигателях малого рабочего объёма, например, в мотоциклах, малой строительной технике и генераторах.

В компании HDC вы можете приобрести как низкоуглеродистую сталь (AISI 1010 / 1020 / 1030), так и среднеуглеродистую сталь (AISI 1045 / 1050) для вашей индивидуальной выхлопной системы.

Выпускной коллектор из нержавеющей стали предпочитают автомобили премиум-класса и модифицированные автомобили с турбонаддувом из-за его общей превосходной термостойкости и коррозионной стойкости по сравнению с чугуном и углеродистой сталью.

Нержавеющая сталь — наш основной материал для производства выпускного коллектора, поскольку она хорошо подходит для литья по выплавляемым моделям. Мы используем такие марки стали, как CF8 и CF8M.

Титановые выпускные коллекторы часто использовались в качестве доработок для автомобилей класса люкс или высокопроизводительных гоночных болидов. Они ценятся за отличное соотношение прочности и веса, а также за термостойкость и коррозионную стойкость. Однако высокая стоимость материала и производства отпугивает большинство энтузиастов.

В HDC мы используем вакуумное литье по выплавляемым моделям для производства этих важных деталей, а также нашу развитую цепочку поставок, что делает титан хорошим выбором для индивидуального выпускного коллектора.

Если вам нужен выпускной коллектор, способный сохранять функциональность после длительной эксплуатации в условиях экстремальных температур (более 1000 °C), то никелевый сплав — ваш единственный выбор, поскольку он обеспечивает наилучшую прочность, антиоксидантную защиту и стойкость к термической усталости при высоких температурах.

Литые никелевые сплавы HDC, такие как Inconel 718 и Inconel 625, для индивидуальной выхлопной системы.

Сравнение материалов для выпускных коллекторов

| Товар для сравнения | Титановый сплав | Никелевый сплав | Нержавеющая сталь | Чугун / Углеродистая сталь |

|---|---|---|---|---|

| Максимальная рабочая температура | 750–850 °С | 1100–1150 °С | 900–1050 °С | 700–850 °С |

| Стойкость к окислению | Умеренная (требуется защитное покрытие) | Отличный | Хороший | Справедливый |

| Сопротивление термической усталости | Хороший | Отличный | Хороший | Низкий |

| Соотношение прочности и веса | Очень высокий | Середина | От низкого до среднего | Низкий |

| Масса | Самый легкий | Относительно тяжелый | Середина | Середина |

| Устойчивость к коррозии | Отлично подходит для использования в сырой и влажной среде | Отличный | Хороший | Справедливый |

| Стоимость производства | Очень высокий | Высокая | Умеренный | Низкий |

| Свариваемость/Обрабатываемость | Сложно (требуется вакуумная сварка или специальные инструменты) | Трудный | Хороший | Отличный |

| Типичные применения | Гоночные автомобили, мотоциклы, аэрокосмические компоненты | Двигатели для экстремально высоких температур | Турбированные бензиновые двигатели | Стандартные автомобили массового производства |

Индивидуальные варианты обработки поверхности

Мы не просто производим. Мы также обрабатываем поверхность.

Дробеструйная обработка создает однородную матовую поверхность путем подачи на поверхность мелкодисперсного абразивного материала.

HDC использует дробеструйную очистку для удаления следов литья, следов обработки на станках с ЧПУ и остатков сварки, обеспечивая гладкую и чистую основу для покраски, нанесения покрытия или полировки. Подходит для коллекторов из чугуна, углеродистой и нержавеющей стали, титана и никелевых сплавов.

Покрытие обеспечивает дополнительную термо- и коррозионную стойкость для высокопроизводительных коллекторов. Оно выдерживает экстремальные температуры и продлевает срок службы выхлопной системы.

Компания HDC поставляет керамические, антиокислительные или термобарьерные покрытия, подходящие для коллекторов из нержавеющей стали, никелевых сплавов и титана.

Мы полируем коллекторы из нержавеющей стали, никелевых сплавов и титана, чтобы получить гладкую, отражающую поверхность, которая улучшает внешний вид и уменьшает шероховатость поверхности.

Пассивация удаляет с поверхности свободное железо и образует защитный оксидный слой.

Обычно его применяют для коллекторов из нержавеющей стали и никелевых сплавов для повышения коррозионной стойкости и сохранения долговечности, особенно в условиях высоких температур и влажности.

Тепловое окрашивание позволяет создать визуально привлекательную градиентную отделку на коллекторах из нержавеющей стали, титана и никелевых сплавов.

Контролируя термообработку, мы можем создавать эффекты золота, синего, фиолетового и радужного цветов, придавая коллекторам высококлассный вид, не влияя на механические свойства.

Технические характеристики

Ознакомьтесь с нашими возможностями по изготовлению выпускного коллектора по индивидуальному заказу.

| Толщина стен | 2,5 – 6,0 мм (контролируется в зависимости от конструкции и сплава) |

| Допуск литья | ±0,2 мм (литье по выплавляемым моделям) |

| Допуск на обработку | ±0,05 мм (чистовая обработка с ЧПУ) |

| Шероховатость поверхности (Ra) | 1,6 – 3,2 мкм (после ЧПУ), < 6,3 мкм (после литья) |

| Метод сварки | Сварка TIG / MIG / лазерная сварка (с возможностью термообработки после сварки) |

| Качество сварного шва | 100% визуальный и герметичный контроль; опционально рентгенография или цветная дефектоскопия |

| Точность размеров | Общий допуск сборки ±0,5 мм |

| Максимальная рабочая температура | До 1050 °C (в зависимости от материала) |

| Сопротивление давлению | До 6 бар (применения с турбонаддувом) |

| Термическая обработка | Возможность отжига на твердый раствор/снятия напряжений после сварки или литья |

| Производственная мощность | До 10 000 единиц в год (доступна индивидуальная оснастка) |

| Кастомизация | Полностью настраиваемый в соответствии с чертежами OEM/производственного приложения |

Нужно ли изготавливать индивидуальную выхлопную систему?

Обратитесь в HDC, и вы получите самое экспертное комплексное решение для ковки. Просто отправьте нам электронное письмо, и мы предоставим вам бесплатный расчет стоимости!

Часто задаваемые вопросы

Для чего нужны выпускные коллекторы?

Выпускной коллектор собирает отработавшие газы из цилиндров двигателя и направляет их в выхлопную трубу. Это способствует снижению противодавления и повышению производительности двигателя.

Где расположен выпускной коллектор?

Он соединён с головкой блока цилиндров двигателя. Каждый цилиндр имеет порт, соединяющийся с коллектором.

Как узнать, нуждается ли мой выпускной коллектор в замене?

Вы можете услышать тикающий звук или шум утечки в моторном отсеке, почувствовать запах выхлопных газов или заметить снижение мощности двигателя. Это признаки повреждения коллектора или прокладки.

Можно ли ездить с неисправным выпускным коллектором?

Не рекомендуется. Негерметичный коллектор может снизить производительность, привести к повышенному расходу топлива и даже повредить двигатель или каталитический нейтрализатор.

Как долго служат выпускные коллекторы?

Обычно они могут прослужить от 5 до 10 лет и более, в зависимости от материала, температуры двигателя и условий вождения.

Что следует учесть перед заказом индивидуального выпускного коллектора?

Вам необходимо подтвердить модель двигателя, материал, качество поверхности и тип соединения. Также подготовьте 3D- или 2D-чертежи для расчета стоимости.

Может ли HDC порекомендовать лучший процесс литья или обработки для моих деталей выхлопной системы?

Да. Основываясь на вашем материале и конструкции, инженеры HDC предложат наиболее подходящий процесс, например, литье по выплавляемым моделям, обработку на станках с ЧПУ или сварку.

Какой материал лучше всего подходит для выпускного коллектора?

Зависит от ваших условий и бюджета. Чугун и углеродистая сталь подходят для стандартных двигателей. Нержавеющая сталь и никелевые сплавы лучше подходят для высокотемпературных или высокопроизводительных двигателей.