Ковка в закрытых штампах: полное руководство по изготовлению высокопрочных деталей.

- К: HDCMFG

Краткое содержание: Основы закрытой штамповки

- Определение: Процесс высокоточной обработки металла, при котором нагретая металлическая заготовка формуется между двумя или более матрицами под экстремальным давлением для заполнения отрицательного профиля.

- Ключевое преимущество: В отличие от литья или механической обработки, он создает непрерывный поток зерна, что обеспечивает превосходную прочность, устойчивость к усталости и структурную целостность.

- Процесс: Подготовка заготовки и нагрев ==> Удаление окалины ==> Предварительная формовка ==> Чистовая ковка ==> Обрезка (удаление заусенцев) ==> Термообработка и чистовая обработка поверхности.

- Роль “Флэша”: Избыток металла, который действует как барьер давления во время ковки, обеспечивая заполнение материалом каждой мельчайшей детали полости матрицы.

- Распространенные материалы: Углеродистая сталь, Легированная сталь, Нержавеющая сталь, Алюминий, и высокопроизводительные Титан.

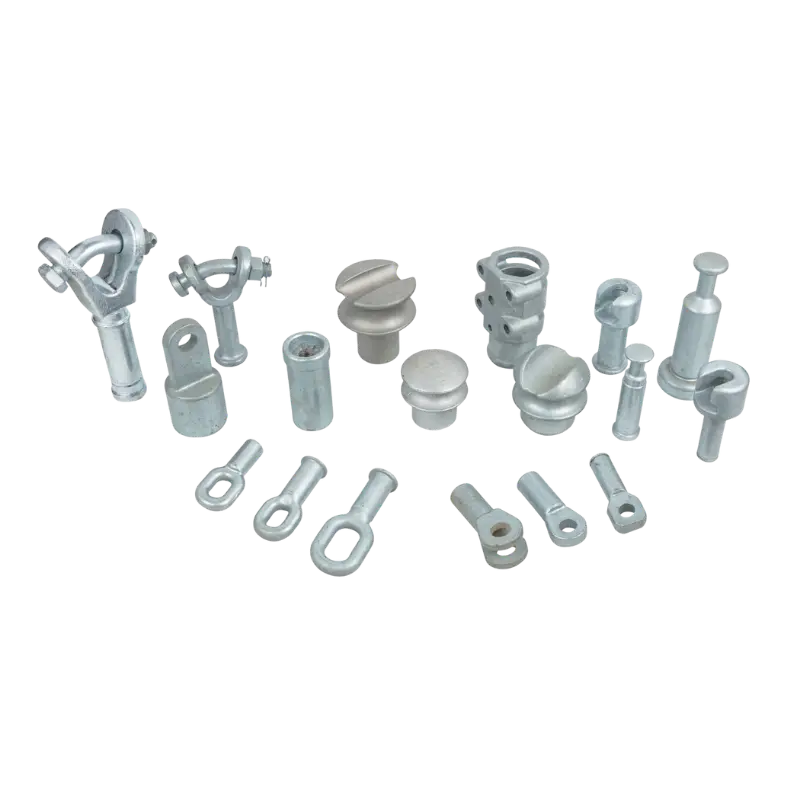

- Лучше всего подходит для: Компоненты, подверженные высоким нагрузкам и работающие в больших объемах. Аэрокосмическая, автомобильная, горнодобывающая и промышленная отрасли (например, коленчатые валы, шестерни, и лопатки турбин).

Ковка в плотных штампах нашла широкое применение в современном производстве. Результаты её применения можно увидеть в высокопрочных компонентах автомобильной, аэрокосмической и промышленной отраслей. Нагретая металлическая заготовка помещается между двумя или более штампами, и металл формируется с помощью экстремального давления и прецизионного инструмента. В частности, эти штампы имеют отрицательный профиль требуемой детали. Экстремальная сила или давление заставляет металл полностью заполнить полость штампа. В результате процесса создается деталь с улучшенными механическими свойствами.

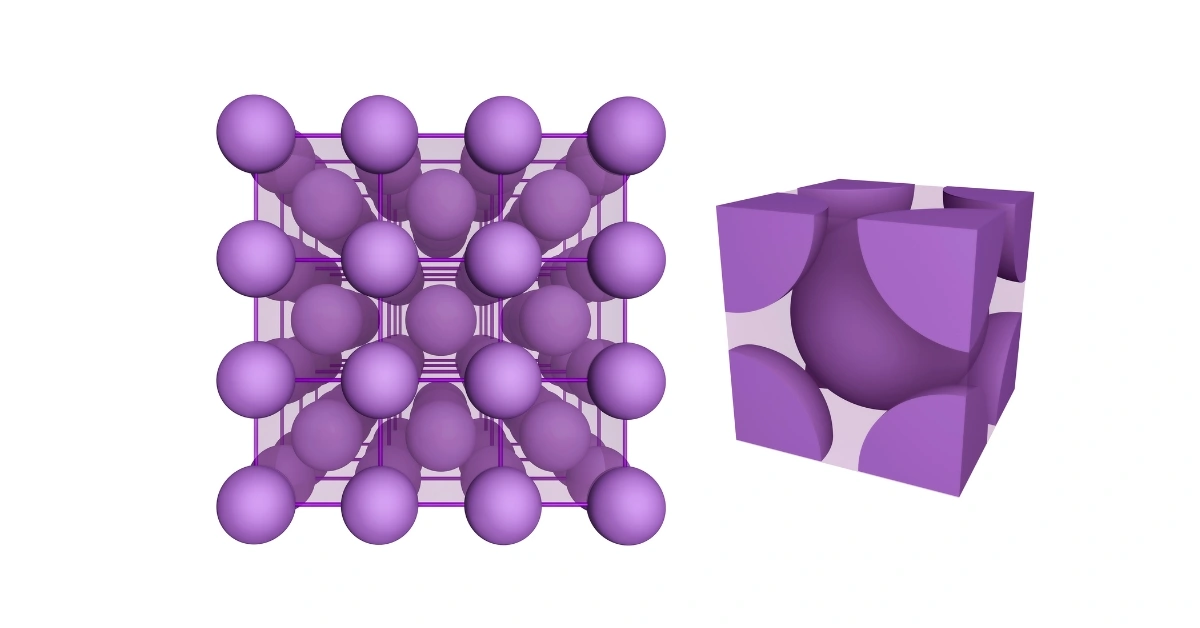

Металлурги и инженеры предпочитают этот метод, поскольку он выравнивает внутреннюю зернистую структуру металла. В отличие от этого, отливки часто имеют случайную зернистую структуру, тогда как механическая обработка прорезает зернистую структуру. Ковка в плотных штампах заставляет зерна следовать форме детали. Этот непрерывный поток зерен обеспечивает превосходную прочность, устойчивость к усталости, и позволяет получать детали, способные выдерживать высокие напряжения и циклические нагрузки.

1. Механика ковки в закрытых штампах

Ковка в закрытых штампах использует свойство металла — пластическую деформацию. Для начала металлическую заготовку нагревают до температуры, при которой она становится пластичной. Затем эту заготовку помещают на неподвижный нижний штамп, а движущийся верхний штамп опускается, ударяя и сжимая металл. Сила воздействия заставляет материал принимать заданную форму.

Этот процесс отличается от ковка в открытых штампах, Этот метод использует плоские или простые штампы. Как правило, оператору приходится вручную манипулировать заготовкой. Однако ковка в плотно прилегающих штампах полностью закрывает металл, а штампы ограничивают поток материала во всех направлениях, за исключением тех мест, где это позволяет отрицательный профиль штампа. Это ограничение гарантирует, что металл заполнит каждую деталь полости штампа.

Давление играет важную роль. Прессовальное оборудование должно создавать достаточное усилие, чтобы преодолеть предел текучести материала. Однако по мере охлаждения металла его предел текучести увеличивается. Оборудование должно быть способно поддерживать давление на охлаждающийся металл для завершения формовки. Этот метод позволяет получать детали, близкие к окончательной форме, что снижает необходимость в обширной последующей механической обработке.

2. Роль облоя в ковке

Заусенец — это избыток материала, который вытекает между двумя половинками матрицы. Вы можете считать заусенец отходами, но опытные фальшивомонетчики знают, что он выполняет критически важную функцию. Мы называем зазор между матрицами зоной заусенца. По мере того, как металл вытекает наружу, он попадает в этот узкий канал.

Металл быстро остывает в зоне облоя, что приводит к увеличению прочности материала в этой области. Это затвердевшее кольцо металла создает барьер давления и предотвращает дальнейшее вытекание металла, что приводит к повышению давления внутри полости матрицы. Это повышенное давление заставляет оставшийся горячий металл заполнять труднодоступные места и острые углы.

Без облоя заполнение матрицы может быть неполным, что приведет к получению детали с нечеткими контурами. После завершения процесса ковки облой удаляется. Затем этот лишний материал срезается в процессе обрезки. Количество облоя зависит от объема используемой заготовки, и точные расчеты объема помогают минимизировать отходы.

3. Пошаговый производственный процесс

Качественный процесс ковки требует строгой последовательности действий. Необходимо следовать этим шагам, чтобы обеспечить качество и однородность получаемой детали.

3.1. Подготовка заготовки

Сначала вы берете металлический пруток или заготовку, а пилы или ножницы помогают нарезать заготовку до точного веса и длины. Объем исходной детали равен объему готовой детали, а также объему излишков облоя. Точная резка помогает предотвратить потери материала и повреждение штампа.

3.2. Отопление

Печи повышают температуру заготовки, и целевая температура зависит от сплава. Для стали необходимы температуры в диапазоне от 1100 до 1250 градусов Цельсия, тогда как для алюминия требуются более низкие диапазоны. В настоящее время индукционные системы нагрева обеспечивают равномерный нагрев быстрее, но газовые печи предлагают альтернативу для больших партий. Чем равномернее нагрев, тем более стабильной будет пластическая деформация.

3.3. Удаление накипи

Нагретая сталь реагирует с кислородом и образует на поверхности слой окалины из оксида железа. Эту окалину необходимо удалить перед ковкой. Если окалина попадает в штамп, она разрушает качество поверхности. В настоящее время для удаления окалины используются специальные механические устройства или струи воды под высоким давлением.

3.4. Блокировка

Для изготовления сложных форм часто требуется более одного прохода. Первый проход происходит в блокирующей матрице, которая грубо распределяет металл по окончательной форме и подготавливает материал для финишной обработки полости. Блокировка продлевает срок службы финишной матрицы.

3.5. Завершающая ковка

Далее, черновую деталь переносят в чистовую матрицу, и молоток или пресс наносят последний удар. Металл полностью заполняет полость, а излишки материала стекают в желоб для облоя. Теперь деталь имеет окончательные размеры.

3.6. Обрезка

Теперь деталь покидает кузницу с прикрепленным облоем. Пресс для обрезки срезает облой с основной детали. Важно выполнять эту операцию, пока деталь еще горячая или после того, как она остынет до комнатной температуры. После этого облой отправляется на переработку.

3.7. Охлаждение

Аналогичным образом, контролируемое охлаждение предотвращает внутренние напряжения. Детали размещаются в бункерах или на конвейерах. Некоторые сплавы требуют медленного охлаждения в изолированных ямах, в то время как другие требуют воздушного охлаждения. Что наиболее важно, скорость охлаждения влияет на твердость и микроструктуру.

3.8. Термическая обработка

Ковка создает напряжение и изменяет структуру зерна. Термическая обработка помогает восстановить желаемые свойства, тогда как нормализация измельчает зерно. Закалка и отпуск, в свою очередь, повышают твердость и прочность. Выбор метода обработки зависит от требований конкретного применения.

3.9. Отделка поверхности

Наконец, последний этап включает очистку поверхности. Дробеструйная обработка удаляет остатки окалины и обесцвечивание. Это создает равномерное матовое покрытие. Перед отправкой детали проверяются на наличие дефектов.

4. Кузнечное оборудование и механизмы

Выбор оборудования зависит от размера детали, материала и объема производства.

4.1. Молотки для отбойных ударов

Ударные молотки используют силу тяжести, благодаря чему тяжелый поршень поднимается и падает на заготовку. Энергия удара зависит от веса поршня и высоты падения. Молотки помогают создавать высокую ударную энергию. Этот удар сначала деформирует поверхность, а затем деформируется центр заготовки. Молотки можно использовать для обработки деталей малого и среднего размера. Хотя они универсальны, в то же время создают значительный шум и вибрацию.

4.2. Силовые молотки

Аналогично, в механических молотах пар или сжатый воздух разгоняют поршень, увеличивая энергию удара. Вы можете контролировать силу каждого удара. Эти машины подходят для крупносерийного производства. Они обеспечивают более быстрое время цикла, чем молоты, работающие за счет силы тяжести.

4.3. Механические прессы

В механических прессах используется маховик и кривошипно-шатунный механизм. Ползун движется с постоянной скоростью и длиной хода. Пресс создает максимальное усилие в нижней точке хода. Механические прессы используются для точной ковки. Они обеспечивают высокую производительность и потенциал автоматизации. Сжатие деформирует все поперечное сечение заготовки одновременно.

4.4. Гидравлические прессы

Гидравлические прессы приводятся в движение давлением жидкости. Эти машины обеспечивают постоянное усилие на протяжении всего хода. Вы можете контролировать скорость и давление. Гидравлические прессы хорошо подходят для ковки крупных деталей. Они создают глубокие оттиски, но время цикла медленнее, чем у механических прессов. Однако универсальность оправдывает компромисс в скорости.

4.5. Винтовые прессы

Здесь большой винт приводит в движение поршень. Винт преобразует энергию вращения в линейную силу. Винтовые прессы представляют собой баланс между молотковыми и гидравлическими прессами. Они обеспечивают высокую энергию при контролируемой скорости. Они подходят для ковки лопаток турбин и медицинских имплантатов.

5. Инструментальная оснастка и материалы для штампов

Срок службы штампа определяет экономическую целесообразность этого процесса. Штампы подвергаются сильным термическим и механическим ударам. Поэтому всегда следует использовать материалы, способные выдерживать такие условия.

5.1. Инструментальные стали

Инструментальная сталь H13 для горячей обработки является отраслевым стандартом. Она содержит хром, молибден и ванадий. Этот сплав хорошо противостоит термической усталости и растрескиванию, а также помогает сохранять твердость при высоких температурах. Закалка и отпуск штампов производятся до достижения определенных значений твердости по Роквеллу C.

5.2. Изготовление штамповочных блоков

Гравировка полостей штампа выполняется с помощью фрезерования на станках с ЧПУ или электроэрозионной обработки (ЭЭО). При фрезеровании на станках с ЧПУ высокоскоростная обработка обрабатывает закаленную сталь, тогда как при ЭЭО для эрозии металла используются искры. Затем поверхности полостей полируются для облегчения потока металла и извлечения детали.

5.3. Износ и смазка

Аналогично, трение изнашивает поверхности кристалла. Смазочные материалы уменьшают трение и защищают кристалл. Например, между циклами на кристаллы распыляют смазки на основе графита. Смазка также действует как тепловой барьер и предотвращает перегрев кристалла. Правильная смазка значительно продлевает срок службы кристалла.

5.4. Особенности конструкции штампа

Конструкторы предусматривают углы уклона в виде небольшого конуса на вертикальных стенках внутри полости штампа. Это позволяет извлечь деталь из штампа. Вертикальные стенки без уклона приводят к застреванию детали. Стандартные углы уклона варьируются от 3 до 7 градусов. Также используются скругления и радиусы закругления углов. Острые углы создают концентрацию напряжений, что приводит к растрескиванию штампа. Радиусы помогают металлу плавно обтекать углы.

6. Подходящие материалы для ковки

В процессе ковки можно использовать практически все металлы. Однако выбор материала зависит от механических свойств требуемой детали.

6.1. Углеродистые стали

В кузнечном деле широко используются углеродистые стали, в частности, такие марки, как AISI. 1045 Сплавы A105 и A105 обеспечивают баланс прочности и обрабатываемости. Их используют в автомобильной промышленности. шатуны, коленчатые валы и шестерни. Они хорошо поддаются термообработке.

6.2. Легированные стали

Добавление таких элементов, как хром, никель и молибден, улучшает свойства. Легированные стали, такие как 4140, обладают высокой прочностью и износостойкостью. Эти материалы используются в тяжелой технике и конструкционных элементах. Они способны выдерживать большие нагрузки, чем углеродистые стали.

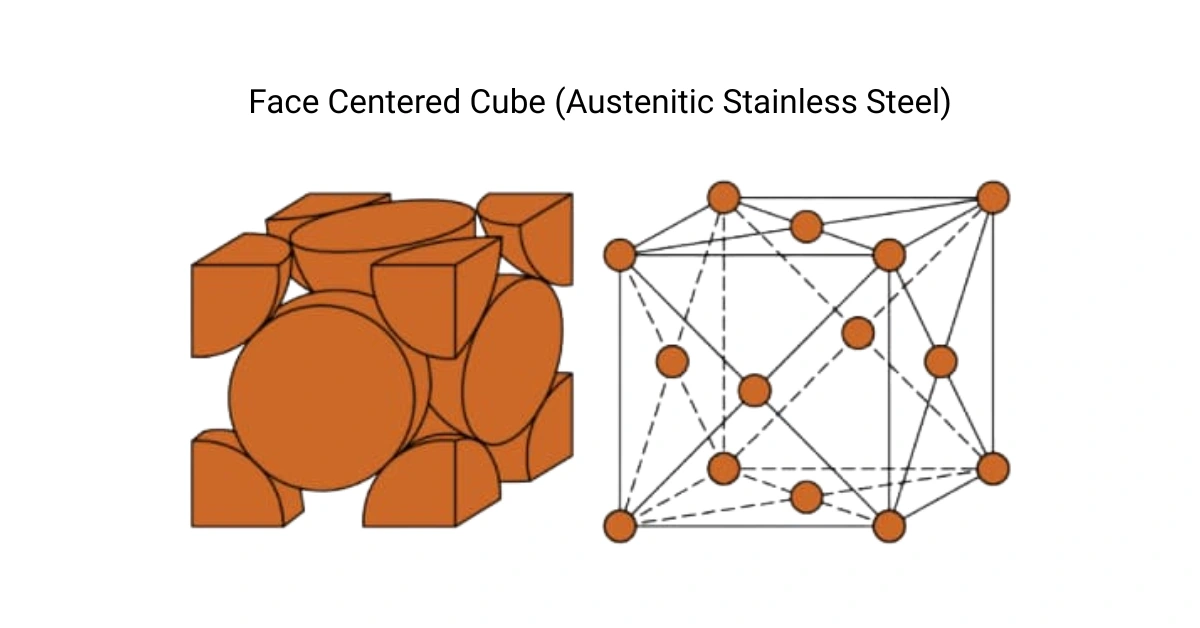

6.3. Нержавеющие стали

Нержавеющая сталь — ещё один распространённый материал благодаря своей коррозионной стойкости. Марки 304 и 316 обеспечивают хорошую устойчивость к ржавчине и химическим веществам. Однако для ковки нержавеющей стали требуется большее усилие, и материал остывает быстрее, чем углеродистая сталь. К распространённым областям применения относятся клапаны, фурнитура, а также морское оборудование.

6.4. Алюминиевые сплавы

Алюминий обладает высоким соотношением прочности к весу. Аэрокосмическая и автомобильная промышленность часто нуждаются в алюминиевых кованых изделиях. Распространены такие сплавы, как 6061 и 7075. Ковка алюминия требует точного контроля температуры. Перегрев приводит к разрушению материала, а недогрев — к образованию трещин.

6.5. Титановые сплавы

Титан сочетает в себе малый вес с исключительной прочностью и термостойкостью. В авиационных двигателях и планерах используются титановые кованые заготовки. Этот материал сложен в ковке из-за узкого температурного диапазона. Требуются специальные смазки и покрытия. Стоимость высока, но производительность оправдывает затраты.

6.6. Медь и латунь

Аналогично, электропроводность и коррозионная стойкость делают медные сплавы очень привлекательными. Из латуни можно изготавливать сантехнические фитинги и клапаны. Эти материалы легко поддаются ковке, поэтому износ штампов меньше, чем у стали.

7. Рекомендации по проектированию и допуски

При проектировании для ковки и механической обработки необходимо учитывать различные факторы. В обоих случаях необходимо принимать во внимание производственные ограничения.

7.1. Расположение линии разъема

Линия разъема — это точка соприкосновения двух половин штампа. В идеале, по возможности, линию разъема следует располагать вдоль плоской поверхности, чтобы упростить конструкцию штампа, поскольку неровные линии разъема увеличивают стоимость. Линию следует располагать таким образом, чтобы уравновесить силы, действующие на штамп.

7.2. Ребра и перепонки

Ребра представляют собой тонкие вертикальные выступы, а перегородки — тонкие секции, соединяющие более толстые участки. Глубокие ребра трудно заполнить, но тонкие перегородки быстро остывают. Необходимо проектировать ребра с большими углами тяги. Толщину перегородок следует поддерживать в пределах практических норм, чтобы предотвратить дефекты охлаждения.

7.3. Припуски на механическую обработку

Зачастую поковка не завершается за один этап. Дополнительные этапы включают удаление облоя и чистовую обработку поверхности. Для этого специально добавляют материал к поверхностям, требующим механической обработки. Этот дополнительный материал обеспечивает очистку поверхности до окончательных размеров. Стандартные погрешности механической обработки варьируются от 1,5 до 3 миллиметров в зависимости от размеров детали.

7.4. Допуски

При ковке необходимо учитывать износ штампа, несоответствие размеров и термическое расширение. Международные стандарты, такие как ISO 2768 и другие стандарты для ковки, определяют эти значения. Более жесткие допуски увеличивают стоимость, и необходимо найти баланс между необходимостью точности и себестоимостью производства.

8. Типичные дефекты и контроль качества

Дефекты ставят под угрозу структурную целостность компонента. Необходимо выявлять и предотвращать эти дефекты любой ценой.

8.1. Круги и сгибы

Прихлёбление происходит, когда металл складывается сам на себя, поверхности окисляются и перестают соединяться. Это создаёт трещиноподобный дефект. Причиной прихлёбления может быть некачественная конструкция штампа или неправильное распределение материала. Для обнаружения этого явления необходима магнитопорошковая дефектоскопия.

8.2. Холодные затворы

Два потока металла встречаются, но не сплавляются. Это происходит, когда металл слишком холодный или давление недостаточное. В результате холодные спайки создают слабые места. Поддержание надлежащей температуры заготовки помогает предотвратить этот дефект.

8.3. Заполнение подложки

Металл не полностью заполняет пространство внутри матрицы, что приводит к отсутствию деталей или закруглению углов. В то же время, недостаточный объем заготовки или захваченные газы вызывают недозаполнение. Это можно исправить, увеличив размер заготовки или добавив вентиляционные отверстия.

8.4. Шахты

Окалина, въевшаяся в поверхность, образует ямки. Эти ямки остаются после обработки, если они достаточно глубокие. Правильные методы удаления окалины решают эту проблему.

8.5. Смещение кристалла

Несоосность двух половин штампа приводит к его смещению. Регулярные проверки оборудования для технического обслуживания являются ключевым фактором в выявлении и устранении смещения штампа.

8.6. Методы контроля

Визуальный осмотр позволяет выявить очевидные дефекты поверхности. Контроль размеров гарантирует соответствие детали чертежным спецификациям. Неразрушающий контроль (НК), такой как ультразвуковой контроль, обнаруживает внутренние пустоты, а магнитопорошковый контроль выявляет трещины на поверхности.

9. Экономические соображения

Ковка обеспечивает экономические преимущества при крупномасштабном производстве.

9.1. Затраты на оснастку

Изготовление штампов представляет собой значительные первоначальные инвестиции. Вы платите за сталь и время обработки. В результате, эта стоимость делает ковку дорогостоящей для небольших партий. Для окупаемости затрат на оснастку необходим минимальный объем заказа.

9.2. Себестоимость единицы продукции

При ковке достигается высокая степень использования материала, что приводит к меньшим потерям по сравнению с механической обработкой заготовки. Цикл производства короткий. В совокупности эти факторы снижают себестоимость единицы продукции. По мере увеличения объемов производства экономия компенсирует первоначальные инвестиции в оснастку.

9.3. Экономия на механической обработке

Кованые детали по форме напоминают окончательный вариант. Это сокращает время, затрачиваемое на механическую обработку. Снимается меньше материала. Это экономит трудозатраты и износ инструмента. Общая стоимость готовой детали значительно снижается.

9.4. Сроки поставки

Изготовление штампов занимает время, и этот период необходимо планировать. После того, как штампы будут готовы, производство идет быстро. Необходимо иметь запасные штампы, чтобы избежать простоев во время ремонта.

10. Сравнение методов ковки

Понимание альтернативных вариантов поможет вам выбрать правильный метод для вашего компонента.

10.1. Закрытая и открытая матрица

Открытая штамповка позволяет изготавливать массивные детали. Она обеспечивает грубую обработку металла, поэтому её можно использовать для валов, колец и блоков весом в тонны. В то время как закрытая штамповка подходит для более мелких и сложных деталей. Она обеспечивает более высокую точность размеров. Открытую штамповку следует выбирать для небольших объёмов и больших размеров, а закрытую — для больших объёмов и высокой точности.

10.2. Штамповка с плотной посадкой против литья

Существует множество видов литья, включая литье в песчаные формы, литье по выплавляемым моделям и литье под давлением, но их основные принципы одинаковы: заливка расплавленного металла в форму, что позволяет создавать сложные внутренние полости и формы, которые невозможно получить методом ковки. Однако отливки обладают меньшей прочностью и страдают от пористости, тогда как ковка позволяет получать твердые, плотные детали. Если прочность является приоритетом, следует выбрать ковку. Если важна геометрическая сложность, необходимо выбрать литье.

10.3. Закрытая штамповка против механической обработки

Механическая обработка предполагает вырезание детали из цельного блока. Она обеспечивает высочайшую точность и не требует затрат на оснастку. Однако она нарушает структуру зерна и приводит к большим потерям материала. Поэтому механическая обработка подходит для изготовления прототипов и мелкосерийного производства, тогда как ковка подходит для изготовления высокопрочных компонентов.

10.4 Горячая ковка против холодной ковки

Горячая ковка придает металлу форму при высоких температурах., облегчая формирование больших размеров., сложные детали, требующие меньшего усилия прессования. Однако, Процесс охлаждения приводит к термической усадке и образованию окалины на поверхности., что снижает точность. В отличие, Холодная ковка происходит при комнатной температуре., что повышает прочность материала за счет упрочнения при деформации и обеспечивает превосходную точность размеров. Для изготовления массивных изделий следует выбирать горячую ковку., сложные компоненты, где необходима высокая пластичность., Хотя холодная ковка идеально подходит для крупносерийного производства, Точные детали, требующие минимальной или вообще никакой дополнительной механической обработки.

11. Будущие тенденции в ковке

Кузнечно-прессовая промышленность развивается, и роль автоматизации также меняется. технологии в растущем масштабе. Роботы обрабатывают горячие заготовки, что приводит к повышению безопасности и стабильности. Программное обеспечение для моделирования сокращает количество проб и ошибок, позволяя моделировать поток металла на компьютере. Это позволяет прогнозировать дефекты еще до начала резки стали. Точная ковка направлена на полное исключение механической обработки. Ковка с получением готовой заготовки позволяет изготавливать детали, готовые к использованию.

Одновременно с этим существуют экологические проблемы, и именно они являются основной движущей силой перемен. Индукционный нагрев позволяет эффективно использовать энергию, а электрические прессы снижают потребление масла. Отрасль стремится работать более экологично и экономично.

12. Заключение

В заключение, понимание процесса ковки в плотных штампах помогает принимать более взвешенные производственные решения. Вы находите баланс между стоимостью, качеством и производительностью. Этот процесс остается стандартом для производства конструкционных компонентов. Независимо от того, используется ли он в автомобильном двигателе или крыле самолета, кованые детали обеспечивают необходимую надежность.

Компания HDC, являясь поставщиком решений для производства металлических деталей, от литья и ковки до обработки на станках с ЧПУ, рада предложить помощь в выборе материалов, оптимизации конструкции и изготовлении пресс-форм для вашего проекта по ковке. Свяжитесь с нами по электронной почте или телефону.

Узнайте больше из наших сообщений в блоге.

Недавние Посты

Узнайте больше о наших решениях

Решения для ковки HDC

Мгновенная бесплатная оценка стоимости!