Как происходит перемещение зерна при ковке? Полное руководство 2026 года.

- К: HDCMFG

Краткое содержание: Поток зерна при ковке

- Что такое зерновой поток: Выравнивание металлических зерен в процессе ковки, соответствующее форме детали и направлению напряжений.

- Как это работает: Нагрев размягчает металл, давление придает ему форму, а зерна растягиваются вдоль контура детали.

Преимущества: Повышенная прочность и ударная вязкость, улучшенная усталостная долговечность, лучшая структурная целостность, повышенная износостойкость и ударопрочность.

✅ Техническая информация проверена инженерами HDC.

При выборе металлического компонента и его использовании в сложных условиях важно знать, что этот компонент способен работать под давлением, высокой температурой и при интенсивной эксплуатации. Поток зерен имеет важное значение для способности кованой детали справляться с этими препятствиями. Многие отказы происходят не из-за неудачной конструкции, а из-за плохой внутренней структуры зерен.

С помощью этого руководства вы узнаете о правильном функционировании потока зерна в кузнечном деле и о том, почему этот вопрос так важен в 2026 году.

Что такое движение зерна при ковке?

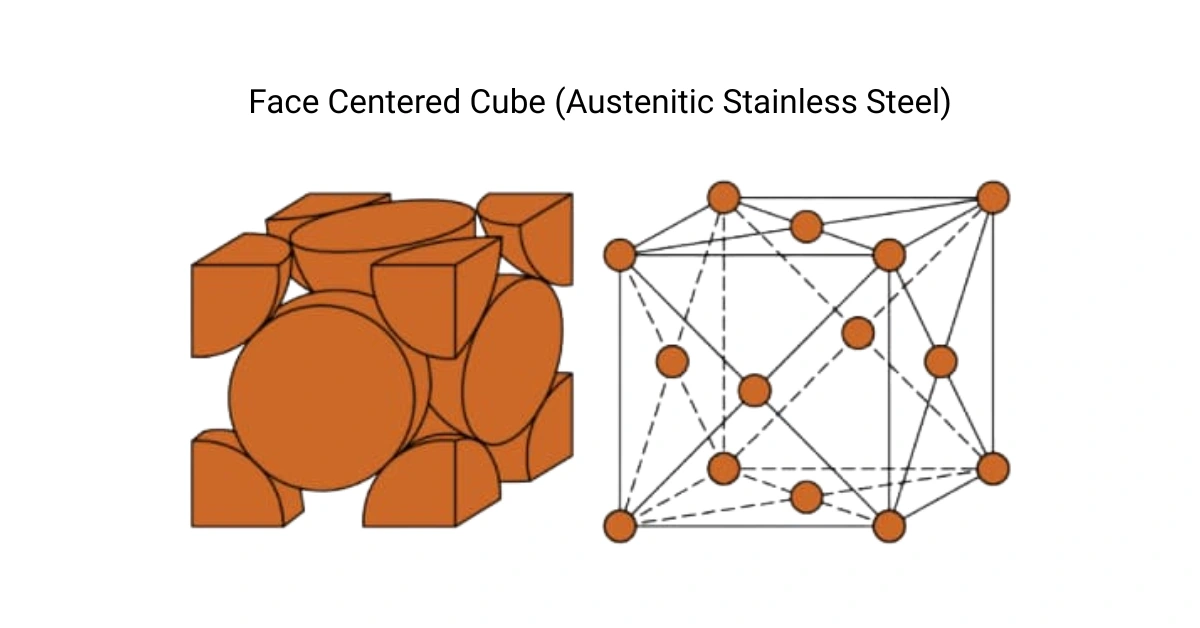

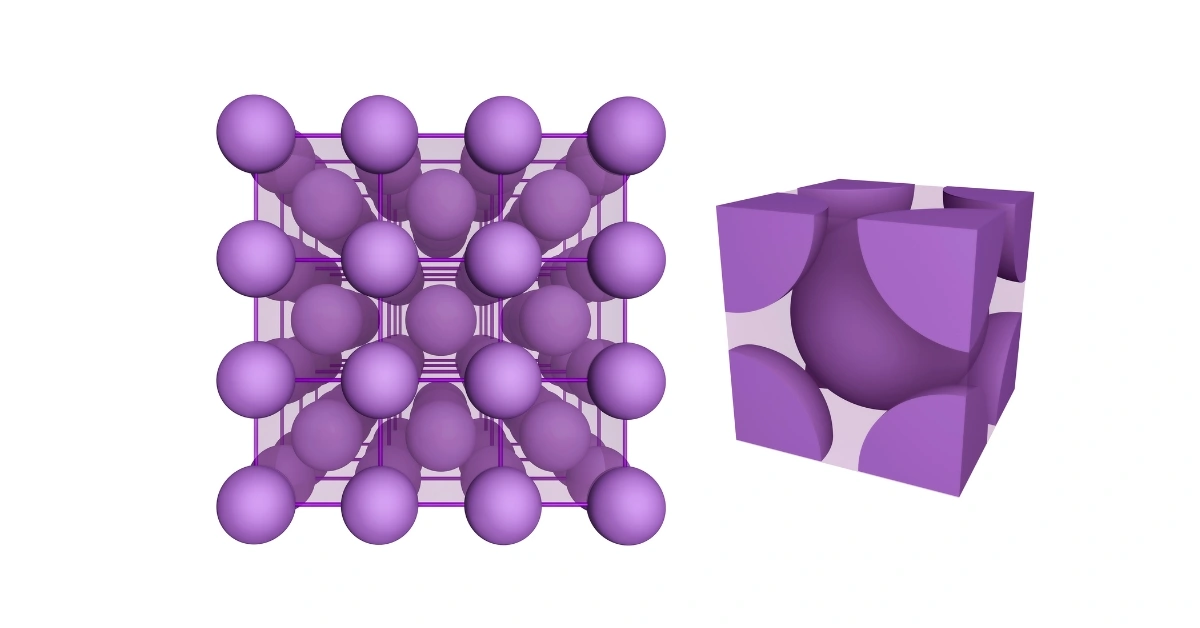

Зернистость при ковке — это ориентация и выравнивание мелких кристаллов или зерен металла внутри металлической детали после ковки. Все металлы обладают естественной зернистой структурой, которая формируется при охлаждении и затвердевании металла. При кузнечном делении металл перестраивается, вытягивается и принимает форму детали.

Это новое направление зерна, которое способствует прочности и сопротивлению металла. В отличие от необработанных металлов, где зерно расположено случайным образом, правильное направление зерна при ковке зависит от формы и направления напряжений детали. Это одна из причин, почему кованый коленчатый вал или шатун способны выдерживать большую мощность, чем обработанный или литой.

Как происходит перемещение зерна при ковке? (Пошаговый процесс)

Нагрев металла для пластической деформации

Процесс ковки начинается с нагрева металла до соответствующей температуры. Оптимальный диапазон ковки для каждого сплава различен. Примером такого материала является сталь, для которой требуются высокие температуры, но не условия плавления.

Зерна могут двигаться без растрескивания только при нагревании. Металл не твёрдый и хрупкий, а мягкая глина при соответствующей температуре. Зерна движутся относительно друг друга и образуют новые.

Благодаря правильному нагреву удается избежать таких дефектов, как разрывы и неравномерный рост зерен. Одним из важнейших процессов в ковке является контроль температуры.

Применение давления и придание формы

После нагрева металл помещают в ковочные машины. Сжимающие усилия направляются прессами или молотами. Эти усилия придают металлу необходимую форму.

При воздействии силы на металл зерна растягиваются. Они удлиняются вдоль линии течения материала. Они не разрушаются, а подстраиваются под новую геометрию.

Чем лучше поток зерна, тем точнее контроль давления. Ковочное оборудование 2026 года является современным и позволяет точно прикладывать усилие для получения стабильных результатов.

Выравнивание волокон вдоль контура детали

Наилучшим результатом ковки является выравнивание зерен вдоль контура детали. Зерна следуют внешней траектории формы и внутренней траектории напряжений в компоненте.

Такое направленное движение зерен обеспечивает лучшую способность детали выдерживать нагрузки. Напряжение перемещается в направлении зерен, а не поперек них.

Благодаря этому сходству, кованые детали гораздо более устойчивы к растрескиванию, изгибу и усталости, чем литые или обработанные механическим способом детали.

Виды ковки и их влияние на движение зерна.

Различные процессы ковки определяют характер движения металла и ориентацию зерен. Тип ковки напрямую влияет на прочность, долговечность и эксплуатационные характеристики. Эти различия помогут вам выбрать правильный процесс для вашей детали.

Поток зерна при открытой штамповке

Открытая штамповка осуществляется с использованием простых или плоских штампов. При деформации металл не полностью удерживается в штампе.

Эффект этой технологии заключается в обеспечении надежного и непрерывного потока зерен с минимальными ограничениями. Зерна автоматически растягиваются вдоль потока материала, тем самым повышая внутреннюю прочность.

Открытый штамп лучше всего подходит для крупных, простых деталей, таких как валы, кольца и цилиндры. Он обладает высокой механической прочностью и ударной вязкостью, но имеет низкую точность формы. Этот метод часто используется, поскольку его чаще всего выбирают инженеры, которых интересуют размеры и прочность, а не детальная геометрия.

Поток зерна при ковке в закрытых штампах

В ковка в закрытых штампах. Используются фасонные матрицы, которые формируют поток металла. Матрица заполняется металлом под высоким давлением.

Это делается для получения текучих и строго контролируемых зерен. Зерна прилипают к сложной форме детали, что повышает несущую способность и усталостную прочность.

Ковка в закрытых штампах используется в промышленности для производства деталей, требующих прочности и точности. Контролируемое расположение зерен и однородное качество имеют большое значение в автомобильной и промышленной промышленности.

Штамповая ковка и прецизионная ковка

Еще больший контроль над потоком зерна достигается при штамповой ковке и прецизионной ковке. В таких процессах металл направляется через детальные шаблоны штампов с минимальным избытком материала.

Они минимизируют отходы материалов, улучшают качество поверхностей и обеспечивают предсказуемую ориентацию зерен. Структура зерен сохраняется, поскольку требуется меньший объем механической обработки.

Эти методы используются в аэрокосмической, автомобильной и медицинской отраслях, где первостепенное значение имеют производительность, надежность и точность размеров.

Объяснение направленного потока зерна

Направленное движение зерен металла подразумевает, что зерна металла следуют направлению, в котором будет испытываться напряжение или нагрузка на деталь. Идеальная подгонка обеспечивает равномерное распределение сил, тогда как неидеальная подгонка приводит к концентрации напряжений и преждевременному разрушению. Инженеры выполняют процессы ковки, следуя направлению зерен, подверженных максимальной нагрузке.

Примеры включают в себя:

- Коленчатые валы, имеющие волокна вдоль валов и шатунов.

- Износостойкие шестерни изготавливаются с использованием зерновых материалов.

Направленность потока зерен повышает сопротивление усталости, что важно для деталей, подвергающихся многократным нагрузкам.

Преимущества равномерного распределения зерен при ковке

Основная причина превосходства кованых деталей над литыми и обработанными механическим способом заключается в структуре зерна. При правильном расположении зерен одновременно улучшаются несколько механических свойств.

Повышенная прочность и износостойкость

Текучесть кованых зерен повышает прочность на растяжение и предел текучести. Зерна, оси которых ориентированы в одном направлении, удерживают друг друга вместе, а не разделяются.

Эта рама также лучше поглощает удары. Следовательно, кованые детали не трескаются при внезапных ударах.

Улучшенная выносливость

В долгосрочной перспективе напряжение приводит к усталостному разрушению. Кованая структура также минимизирует точки зарождения трещин за счет устранения резких разрывов в структуре зерна.

В результате компоненты имеют более длительный срок службы при циклических нагрузках, а также сохраняют свои рабочие характеристики на протяжении всего срока службы.

Улучшенная структурная целостность

Ковка устраняет внутреннюю пористость и герметизирует пористость в отливках. Металл затвердевает, приобретая плотность и однородность детали.

Повышенная целостность повышает надежность критически важных процессов, таких как аэрокосмическая, автомобильная промышленность и системы, работающие под давлением.

Повышенная износостойкость и ударопрочность

Плоды, расположенные параллельно друг другу, предотвращают износ поверхности, поскольку напряжение распределяется равномерно. Вещество более устойчиво к истиранию и деформации.

Это позволит увеличить срок службы в суровых условиях эксплуатации, где компоненты подвергаются трению, ударам и экстремальным нагрузкам.

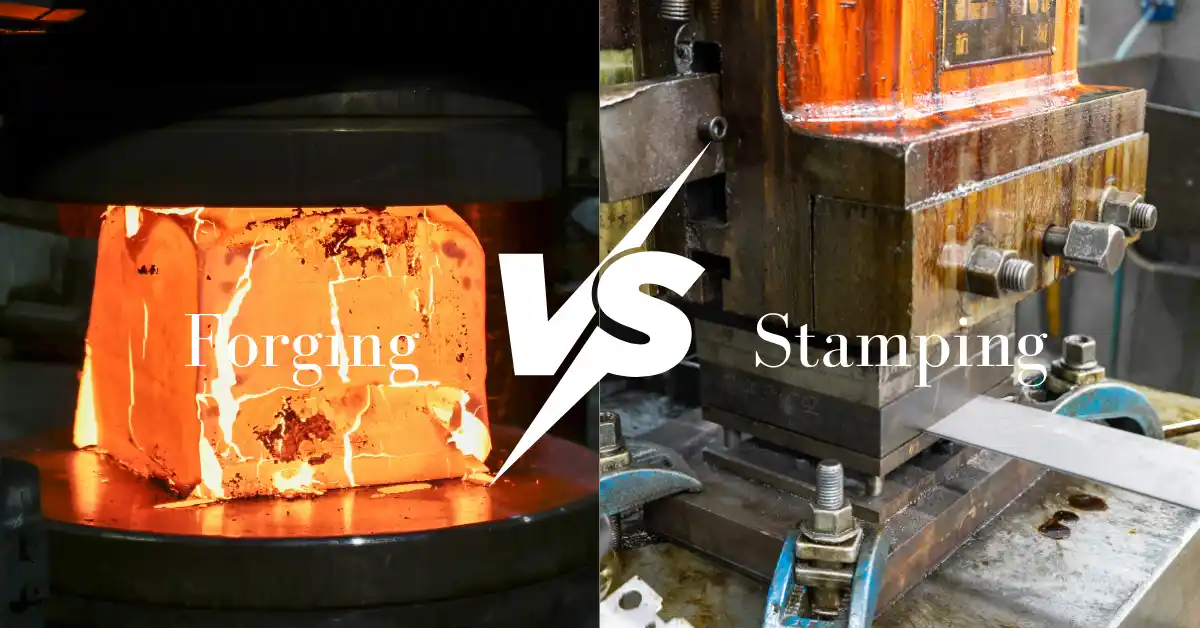

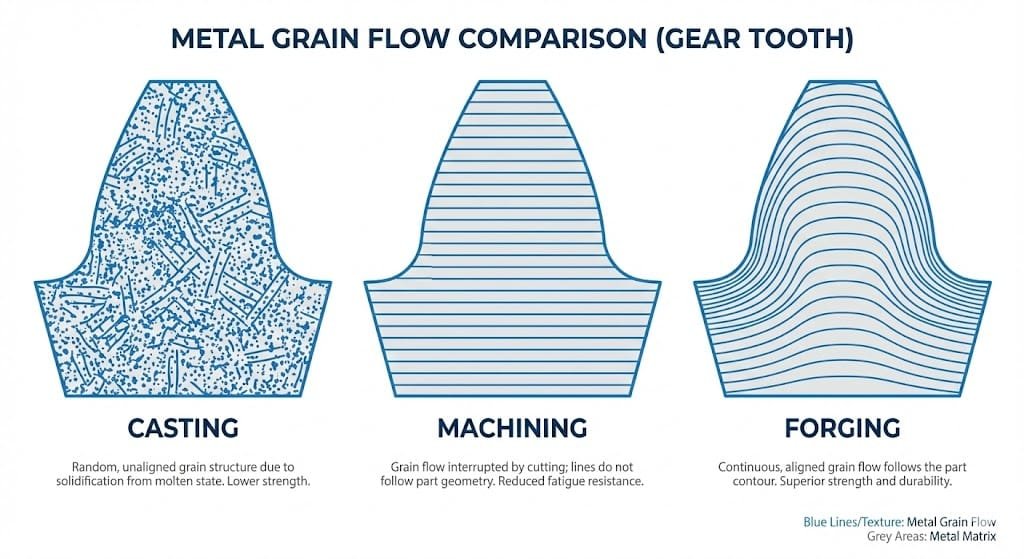

Поток зерна при ковке по сравнению с другими методами производства.

Кованая против литой зернистой структуры

Зерна, образующиеся в процессе литья, не ориентированы, что может привести к их ослаблению. При ковке поток зерен придает зерну форму детали. Это делает кованые детали более прочными, износостойкими и надежными.

Кованые и обработанные механическим способом детали

Обработанные детали вырезаются поперек волокон, что ослабляет металл. Ковка сохраняет непрерывность волокон и обеспечивает лучшую прочность под нагрузкой, чем обработанные детали. Механическая обработка может быть дешевле ковки с точки зрения себестоимости, однако по производительности и долговечности ей нет равных.

Сравнительная таблица: Распределение зерен при ковке, литье и механической обработке.

| Особенность | Ковка | Кастинг | Обработка |

| Поток зерна | Выровнено по форме детали | Случайный | Прорезать сквозь волокна |

| Прочность | Высокая | Умеренный | умеренный до низкого |

| Устойчивость к усталости | Отличный | Низкий | Низкий |

| Дефекты | Немного | Более высокая пористость | Мало, но зерно было прервано |

| Приложение | Критические несущие детали | Декоративный или не вызывающий стресса | Прототип или простые детали |

Практическое применение ковки с заданным потоком зерна.

The теория течения зерна при ковке Это не только теоретический аспект, но и фактор, оказывающий непосредственное влияние на характеристики деталей в критически важных отраслях промышленности. Мы рассмотрим некоторые ситуации, в которых правильное выравнивание зерен будет иметь значение.

Автомобильные компоненты

Коленчатые валы, шатуны а также шестерни Долговечность этих деталей зависит от правильной укладки кованых зерен. Выровненные зерна помогают этим компонентам выдерживать высокий крутящий момент, вибрацию и повторяющиеся нагрузки. Компоненты не изнашиваются и не ломаются под большими нагрузками без надлежащей укладки зерен. Поддельные автомобильные детали будут служить дольше и требовать меньшего количества ремонтов.

Аэрокосмическая промышленность и оборона

Детали турбин, шасси и конструктивные элементы требуют точного выравнивания волокон для обеспечения безопасности. Направленное распределение волокон позволяет этим компонентам выдерживать экстремальные нагрузки во время взлета, посадки или полета. Ковка обеспечивает производство изделий, которые, как правило, жизненно важны в аэрокосмической и оборонной отраслях, чтобы хорошо работать даже в суровых условиях, где недопустима неспособность реагировать на отказ.

Нефть, газ и тяжелая техника

Прочность, полученная методом ковки, применяется в клапаны, фланцы, сосуды под давлением и буровое оборудование. Непрерывный поток зерна предотвращает растрескивание, вызванное высоким давлением, температурой и механическим истиранием. Правильная ковка также повышает прочность и усталостную стойкость, что крайне важно для компонентов, используемых в трубопроводах, нефтеперерабатывающих заводах и тяжелой технике.

Медицинское и промышленное оборудование

Для изготовления ортопедических имплантатов и хирургических инструментов, требующих высокой точности и высокой прочности, лучше всего подходит контролируемое направление зерна. Благодаря ковке эти детали гарантированно будут прочными, надежными и безопасными для многократного использования. Направленность зерна минимизирует микротрещины и обеспечивает высокую производительность изделия в суровых условиях.

Распространенные дефекты текучести зерна и способы их предотвращения

Несмотря на использование правильных методов ковки, дефекты могут возникать, если за процессом не ведется тщательный контроль. Знание того, как часто встречаются те или иные дефекты, поможет вам избежать их возникновения.

- Неправильная конструкция матрицы будет препятствовать прохождению волокон, что приведет к образованию слабых мест или плохому выравниванию волокон.

- Неправильно установленная температура ковки разрушает зернистую структуру, что приводит к образованию трещин или хрупких участков.

- Чрезмерная пластичность зерен приводит к избыточной пластичности и снижению усталостной прочности.

- Недостаточная ковка приводит к тому, что зерна располагаются неровно и недостаточно развиты, что снижает механическую прочность.

- Неправильный выбор материала: существуют материалы, неэффективные при ковке, и в случае с такими материалами контроль за движением зерна в процессе ковки представляет собой сложную задачу.

Предотвращение дефектов: правильная конструкция штампа, точный контроль температуры, соответствующее давление ковки и правильный выбор материала гарантируют максимальную эффективность. поток зерна и производство высококачественной продукции.

Как инженеры анализируют движение зерна в кованых деталях

Инженеры используют различные методы исследования и проверки потока зерна:

- Микротехнологический анализ позволяет увидеть макроскопические зерна и направление потока. Он помогает выявлять дефекты, такие как прихлёбывание или дисбаланс.

- Микроструктурный анализ предполагает использование микроскопов для детального изучения размера, формы и направления зерен. Это гарантирует ориентацию зерен вдоль путей распределения напряжений в детали.

- Моделирование на основе симуляции и САПР.Современное программное обеспечение позволяет моделировать движение зерна при ковке, а также прогнозировать слабые места до начала процесса. К 2026 году этот процесс станет еще более точным благодаря моделированию с использованием искусственного интеллекта.

Сочетание этих факторов обеспечит прочность, долговечность и надежность кованых деталей.

Современные достижения в области управления потоком зерна

Технология ковки постоянно совершенствуется. Современные технологические улучшения делают перемещение зерна более предсказуемым и эффективным.

- Моделирование с использованием искусственного интеллекта применяется для оптимизации конструкции штампов, потока металла, устранения ошибок и повышения прочности.

- Современные материалы для штампов будут износостойкими и будут демонстрировать стабильные результаты в течение длительных производственных процессов.

- Технологии прецизионной ковки позволяют точно контролировать размеры деталей и выравнивание зерен.

- Благодаря усовершенствованиям в области устойчивого развития, которые снижают количество отходов материалов и потребление энергии, ковка становится более экологичной.

Эти изобретения позволяют производителям создавать более прочные, надежные и экономичные кованые изделия, чем когда-либо прежде.

Как выбрать правильный метод ковки для получения желаемой структуры зерна

Правильный выбор технологии ковки — залог правильного формирования зерен, обеспечивающего максимальную прочность и производительность.

- Геометрия деталиДля создания сложных форм может потребоваться использование закрытых штампов или прецизионная ковка.

- Требования к нагрузке и напряжениямКовка деталей, подверженных высоким нагрузкам, лучше всего осуществляется при максимально направленном потоке зерна.

- Отраслевые стандарты и сертификатыСертифицированные процессы ковки часто являются обязательными в автомобильной, аэрокосмической и оборонной отраслях промышленности.

- Баланс между стоимостью и производительностьюКак видно, ковка сейчас обходится дороже, но при этом снижает затраты на техническое обслуживание и предотвращает поломки.

Учет этих факторов позволит обеспечить оптимальную работу детали на протяжении всего срока ее службы.

Заключение: Почему структура зерна определяет качество ковки в 2026 году?

Направление движения зерна при ковке — это не только технический аспект, но и основа прочности деталей, устойчивости к усталости и надежности. Правильная ориентация зерна позволяет металлу эффективно справляться с напряжениями, продлевать срок службы и безопасно работать в суровых условиях.

В HDC, Мы уделяем особое внимание обеспечению высокого качества компонентов, изготовленных методом ковки, где поток зерна тщательно контролируется для достижения отраслевых стандартов. Наши передовые методы моделирования и высокоточной ковки гарантируют оптимальные характеристики каждой детали. Если вам необходимо повысить прочность и долговечность металлических деталей, лучшим вариантом будет правильная ковка с использованием технологии HDC.

Свяжитесь с нами Узнайте сегодня, как наши детали, оптимизированные под поток зерна, могут удовлетворить ваши потребности.

Часто задаваемые вопросы

Почему важна текучесть зерна при ковке?

Структура зерна регулирует прочность, усталостную долговечность и износостойкость.

Можно ли полностью контролировать поток зерна?

Его можно легко и точно контролировать при условии правильной конструкции штампа и управления технологическим процессом.

Как определить направление потока зерна?

Инженеры используют методы травления, а также микроскопию и инструменты моделирования.

Влияет ли текучесть зерна на коррозионную стойкость?

Да, благодаря улучшенной ориентации зерен, будет меньше путей распространения трещин, по которым начинается коррозия.

Какие металлы больше всего выигрывают от ковки с заданным направлением зерна?

Сталь, алюминий, титан и никелевые сплавы обладают значительными преимуществами.

Важна ли текучесть зерна для облегченных конструкций?

Да, это допустимо для более тонких деталей без потери прочности.

Узнайте больше из наших сообщений в блоге.

Недавние Посты

Узнайте больше о наших услугах

Решения для ковки на заказ

Мгновенная бесплатная оценка стоимости!