Дефекты литья — одна из главных причин, по которой “хорошо выглядящая” деталь может привести к задержкам поставок, непредвиденным затратам времени на механическую обработку или отклонению отчетов о проверке. Сложность заключается в том, что многие дефекты не сразу бросаются в глаза. Отливка может выглядеть приемлемо на поверхности, но впоследствии выйти из строя из-за пористости, усадочных пустот, деформации, включений или трещин — особенно после начала обработки на станках с ЧПУ или испытаний под давлением.

В этой статье объясняется дефекты литья В практическом, ориентированном на производство формате. Вы узнаете, какие дефекты встречаются чаще всего, что обычно их вызывает, как они проявляются во время обработки и контроля качества, и что поставщик должен контролировать для их предотвращения.

Что такое дефекты литья?

Дефекты литья — это непреднамеренные несовершенства литой детали, которые снижают качество, эксплуатационные характеристики или точность размеров. Некоторые дефекты носят косметический характер, но многие являются структурными — то есть они напрямую влияют на прочность, герметичность, усталостную долговечность и обрабатываемость. Дефекты могут возникать из-за поведения расплавленного металла, качества формы/оболочки, конструкции литниковой системы и подачи, методов плавки, загрязнения или проблем с управлением технологическим процессом во время затвердевания и охлаждения.

Причина, по которой это важно, проста: большая часть проблем на последующих этапах — дополнительная доработка, несоответствие допусков, износ инструмента, брак — возникает из-за дефектов, которые были “заложены” еще до того, как деталь попала на механическую обработку.

Почему дефекты литья важны для механической обработки и допусков

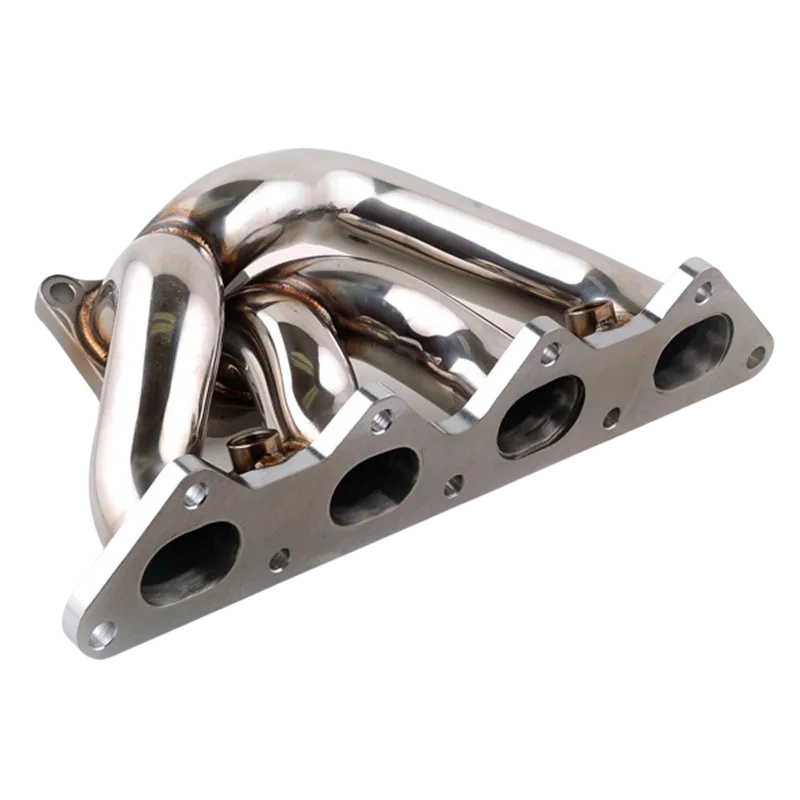

Если качество готовой детали зависит от точности базовых параметров, герметичных поверхностей, прецизионных отверстий или резьбовых соединений, качество литья становится основой вашего плана механической обработки. Пористость вблизи герметичной поверхности может привести к протечкам после обработки. Твердые включения могут повредить инструмент и испортить качество поверхности. Деформация или коробление могут сместить припуск на заготовку и потребовать дополнительных настроек. Даже незначительные отклонения от допуска могут привести к повторяющимся результатам, выходящим за пределы допустимых отклонений, которые выглядят как проблема механической обработки, но на самом деле возникли еще в процессе литья.

Полезно представить это так: чем чище и стабильнее отливка, тем меньше механической обработки требуется, чтобы "бороться с деталью" и получить результат, соответствующий чертежу.

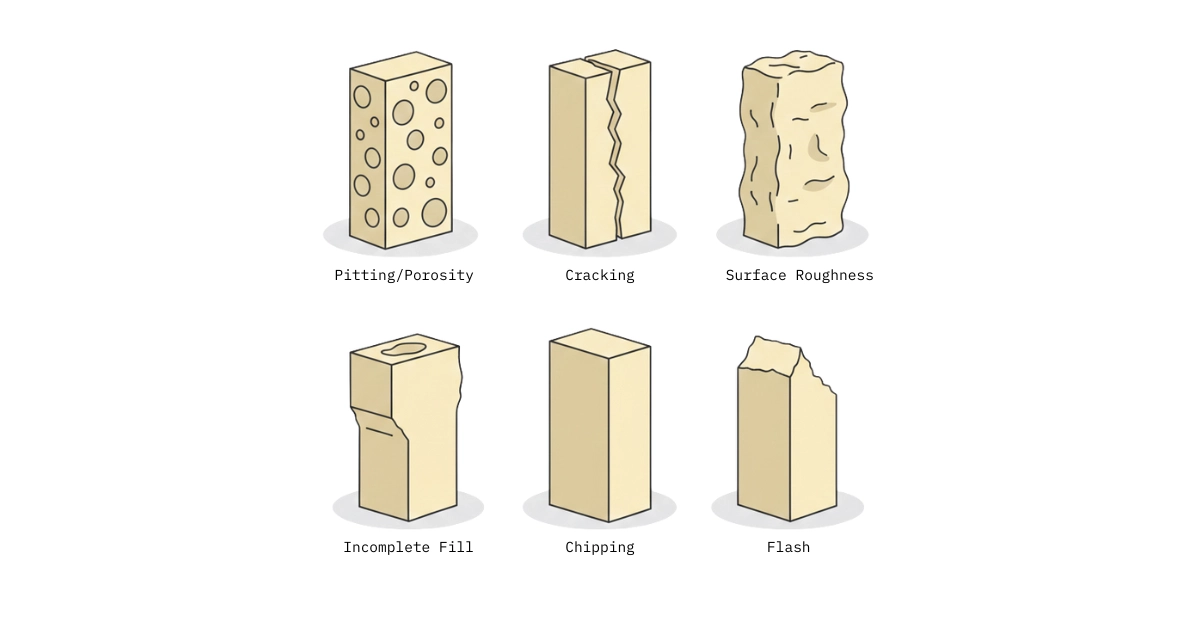

Распространенные дефекты литья и что они обычно означают.

Большинство дефектов литья имеют несколько повторяющихся закономерностей. Как только вы освоите логику “симптом → вероятная причина”, вы сможете быстрее диагностировать проблемы и задавать более точные вопросы при поиске поставщиков.

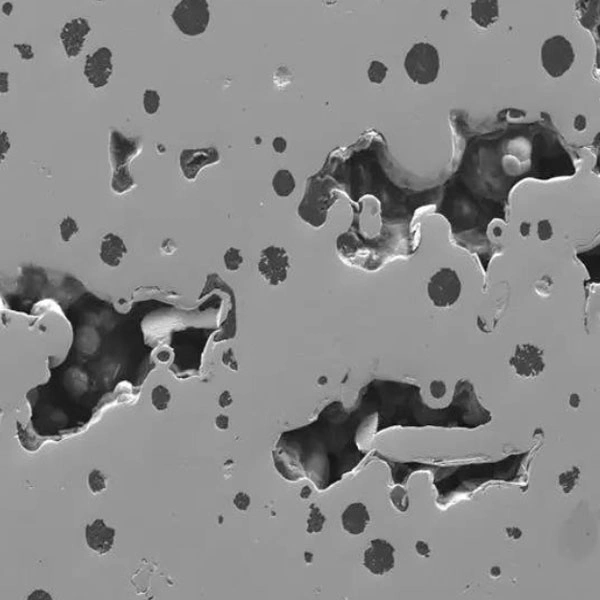

Пористость (газовая пористость и микропористость)

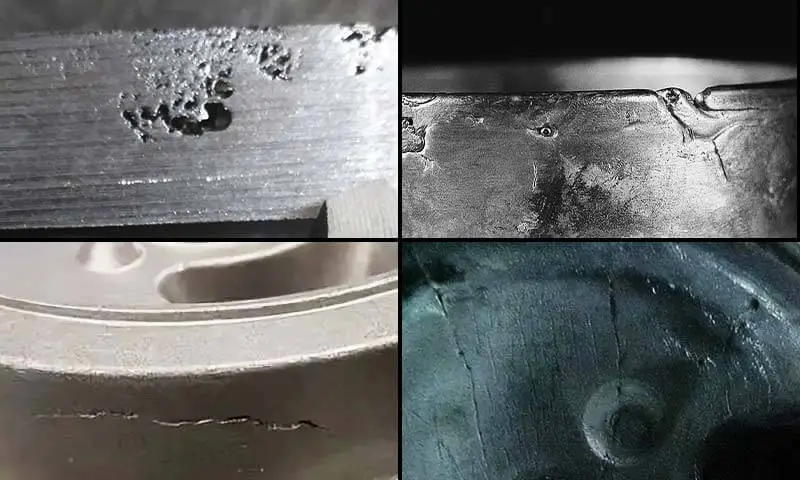

Пористость проявляется в виде небольших отверстий или губчатых участков в металле. Иногда её можно увидеть на поверхности, но часто она появляется только после механической обработки, в результате которой обнажаются внутренние полости. Газовая пористость обычно связана с захваченным газом, влагой или турбулентностью во время заливки. Микропористость часто связана с процессом затвердевания и недостаточной подачей материала в более толстых секциях. На практике пористость становится серьёзной проблемой, когда необходимы герметичные детали, гладкие уплотнительные поверхности или стабильные механические свойства.

Дефекты усадки (усадочные полости и пустоты)

Усадка происходит, когда металл сжимается при затвердении, и подаваемого металла недостаточно для компенсации. Это может привести к образованию полостей или внутренних пустот, как правило, в более толстых участках или зонах перегрева. Дефекты, вызванные усадкой, могут быть особенно неприятными, поскольку их можно обнаружить только после механической обработки, когда они исчезнут, а к тому моменту деталь уже приобретает дополнительную ценность и требует времени.

Холодное закрытие и неправильное управление

Холодный спайк происходит, когда два потока металла встречаются, но не сплавляются должным образом. Неполный заход металла в форму случается, когда металл не полностью заполняет форму. Оба дефекта часто указывают на проблемы с температурой, текучестью, конструкцией литниковой системы или толщиной сечения. Эти дефекты обычно проявляются в виде швов, неполных кромок или слабых мест, которые могут трескаться под нагрузкой.

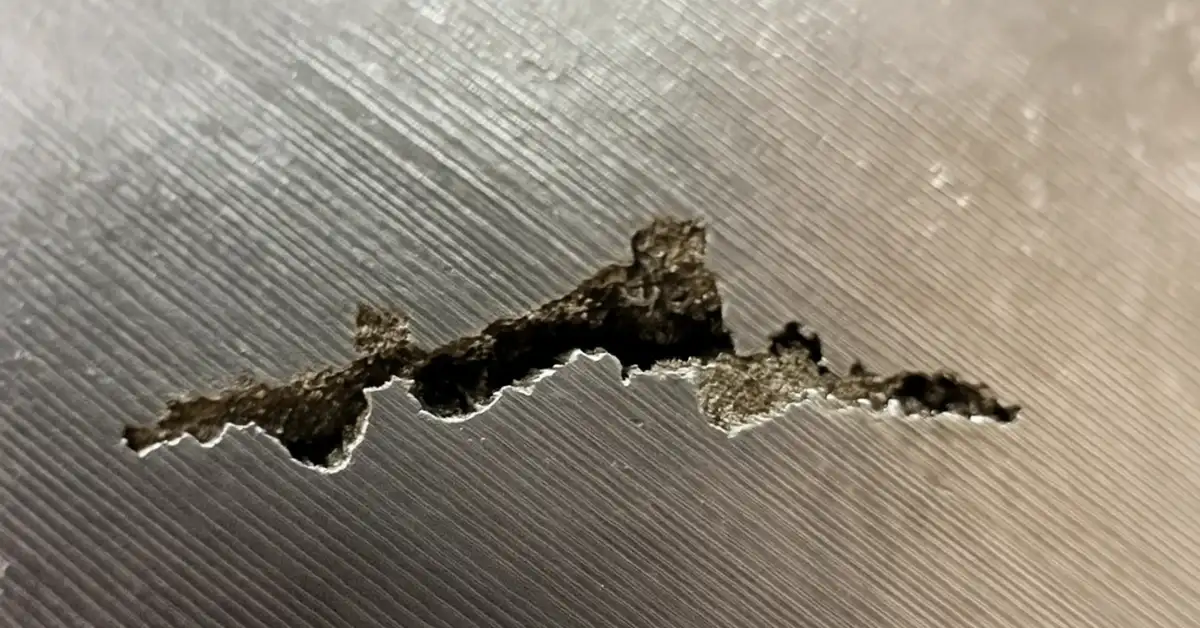

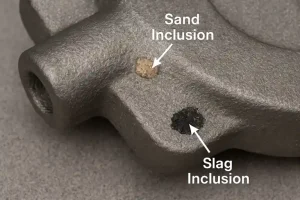

Включения (шлак, оксиды, песок/керамика)

Включения — это нежелательные неметаллические частицы, застрявшие внутри отливки. Они часто проявляются во время механической обработки в виде твердых пятен, разрывов, сколов инструмента или неожиданных точечных повреждений поверхности. Причиной появления включений обычно является чистота расплава, фильтрация, турбулентность или отрыв формы/оболочки. Если срок службы инструмента загадочным образом сокращается или качество поверхности не улучшается, следует заподозрить наличие включений.

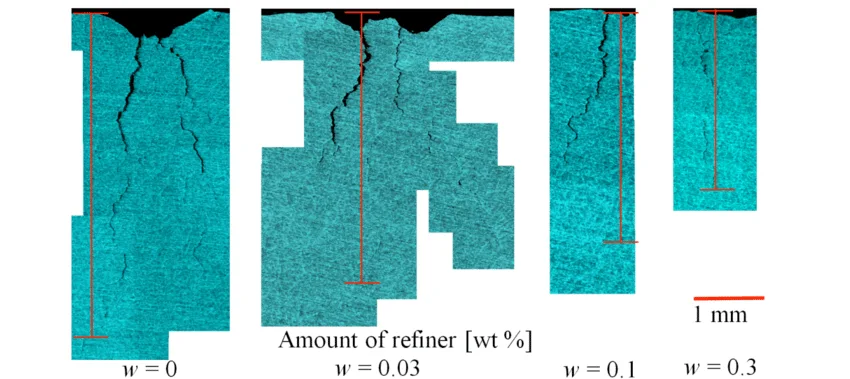

Горячие слезы и трещины

Трещины могут образовываться во время охлаждения и сжатия отливки, особенно в местах, где геометрия создает ограничения или резкие переходы. Горячие трещины — это классическая проблема образования трещин на стадии затвердевания, часто обусловленная поведением сплава, расчетными точками напряжения и контролем охлаждения. Эти дефекты могут быть очевидными или едва заметными, и они могут стать катастрофическими, если деталь подвергается циклическим нагрузкам или давлению.

Искажение и деформация

Небольшая деформация является нормальной, но чрезмерная коробление часто указывает на неравномерное охлаждение, недостаточную поддержку во время затвердевания или геометрию, которая естественным образом смещается при усадке. Короткое коробление становится дорогостоящим, когда оно требует дополнительного выравнивания, дополнительной обработки или многократных повторных зажимов для восстановления базовых параметров.

Дефекты поверхности (шероховатость, корки, нахлесты, проникновение)

Проблемы с поверхностью могут возникать из-за эрозии пресс-формы, дефектов оболочки, реакций металла с пресс-формой или турбулентности. Даже если они носят “косметический” характер, дефекты поверхности часто увеличивают время шлифовки и полировки и могут снизить уверенность в конечном результате.

Простая карта последствий дефектов (что вы почувствуете ниже по течению)

Вот простой способ связать дефекты с тем, с чем вы столкнетесь позже:

| Дефект литья | Как это проявляется позже | Почему это больно |

| Пористость | Утечки, не пройденное испытание под давлением, образование раковин после механической обработки. | Уплотнительные поверхности и резьба становятся ненадежными. |

| Усадочные пустоты | Обнаруженные в процессе обработки на станках с ЧПУ полости, брак после добавления стоимости. | непредсказуемые внутренние дефекты |

| Включено | Износ инструмента, следы вибрации, порванное покрытие. | Твёрдые частицы повреждают инструменты и покрытие. |

| Холодное закрытие/сбой | слабые швы, потрепанные края | структурный риск и отказ |

| Трещины/горячие слезы | Неразрушающий контроль, отказ под нагрузкой. | риск для безопасности и усталости |

| Искривление | смещение опорных точек, дополнительные настройки | Восстановление толерантности становится дорогостоящим. |

Именно поэтому надежные поставщики рассматривают предотвращение дефектов как проблему проектирования и контроля процесса, а не как проблему окончательной проверки.

Что обычно вызывает дефекты литья?

Дефекты литья обычно возникают по одной из четырех причин: качество металла, качество формы/оболочки, конструкция литниковой системы и контроль технологического процесса. Качество металла включает в себя такие факторы, как загрязнение, влажность, растворенные газы и нестабильный химический состав. Качество формы или оболочки включает в себя такие проблемы, как проницаемость, прочность, влажность и наличие примесей. Конструкция литниковой системы и системы подачи определяет, устраняются ли турбулентность, застревание воздуха и образование горячих точек. Контроль технологического процесса включает в себя температуру заливки, скорость заливки, схему охлаждения и стабильность обработки от цикла к циклу.

Большинство повторяющихся дефектов не являются “случайными”. Обычно это повторяющиеся результаты воздействия неконтролируемой переменной.

Как уменьшить количество дефектов литья до того, как они достигнут стадии механической обработки.

Наиболее эффективный подход заключается в предотвращении дефектов там, где они образуются, а не в попытках обработать их. Обычно это означает контроль расплава, снижение турбулентности, улучшение подачи и стабилизацию процесса охлаждения. Это также означает реалистичный подход к геометрии: острые углы, резкие изменения сечения и переходы от толстого к тонкому материалу являются магнитами для дефектов, если конструкция и литниковая система не спроектированы тщательно.

С практической точки зрения, важно заранее определить, какие поверхности будут отлиты, а какие подвергнуты механической обработке. Даже если критически важные элементы будут обрабатываться механически, важно, чтобы отливка в этих областях была стабильной и без дефектов, чтобы механическая обработка была предсказуемой и воспроизводимой.

Что спросить у поставщика, если существует риск дефектов литья?

Если ваша деталь подвергается давлению, имеет критически важное значение для безопасности или чувствительна к допускам, вам необходимо четко понимать, как предотвращаются дефекты и как проверяется качество. Спросите, как контролируется пористость, как спроектирована подача для толстых деталей и как поддерживается чистота во избежание включений. Если требуется неразрушающий контроль, уточните, какой метод применяется и какие участки проверяются. Также спросите, как поставщик обеспечивает стабильность размеров и контроль деформации, поскольку искажения могут незаметно вызывать хронические проблемы с допусками, которые выглядят как отклонения при механической обработке.

Цель состоит не в оформлении документов, а в уверенности в том, что процесс разработан таким образом, чтобы предотвратить появление дефектов с самого начала.

Часто задаваемые вопросы: Дефекты литья

Какие дефекты литья встречаются чаще всего?

К наиболее распространенным дефектам литья обычно относятся пористость, усадочные пустоты, включения, холодные спайки/несоответствия, трещины или горячие разрывы, деформация и дефекты поверхности. Какие из них преобладают, зависит от сплава, геометрии и контроля технологического процесса.

Что вызывает пористость в отливках?

Пористость часто возникает из-за захваченного газа, влаги, турбулентности во время заливки или особенностей процесса затвердевания, которые создают микропористость в более толстых слоях. Пористость часто становится видимой только после механической обработки, в результате которой открываются внутренние участки.

Что такое усадка при литье и почему она происходит?

Усадка происходит из-за сжатия металла при затвердении. Если отливка неправильно подается во время охлаждения — особенно в случае толстых деталей — внутри детали могут образовываться пустоты и полости.

Как включения влияют на механическую обработку?

Включения могут вызывать быстрый износ инструмента, сколы пластин, разрывы поверхности и неравномерную обработку. Они могут проявляться в виде твердых пятен или ямок, которые не удаляются даже при дополнительных проходах обработки.

Можно ли исправить дефекты литья после изготовления детали?

В некоторых случаях дефекты можно устранить, но многие из них (особенно внутренняя пористость, усадочные пустоты и трещины) лучше рассматривать как профилактические меры. Ремонт также может создать риск для критически важных или подверженных давлению деталей.

Как дефекты литья влияют на допуски?

Дефекты могут смещать базовые элементы из-за деформации, создавать переменные припуски на заготовку, выявлять пустоты при окончательной обработке до нужного размера или нарушать герметичность поверхностей. Это увеличивает объем доработок, риск брака и несоответствие жестким допускам.

Какие методы контроля позволяют выявить дефекты литья?

Визуальный осмотр помогает выявить очевидные поверхностные дефекты, но для обнаружения внутренних дефектов часто требуются методы неразрушающего контроля в зависимости от требований. Для герметичных деталей обычно требуется дополнительная проверка, помимо визуального осмотра.

Как лучше всего уменьшить количество дефектов литья в новой детали?

Начните с выравнивания геометрии и процесса на раннем этапе: избегайте резких переходов, спроектируйте литниковые каналы/системы подачи для предотвращения перегрева, контролируйте чистоту расплава и подтвердите правильность процесса с помощью проверки первого образца и проверки стабильности перед масштабированием производства.

Вывод

Дефекты литья — это не просто проблема литейного производства, они напрямую влияют на время обработки, надежность допусков, результаты контроля и общую стоимость поставки. Когда отливка чистая и стабильная, обработка становится простой: меньше неожиданностей, меньше проблем с инструментом, меньше брака и более предсказуемый результат.

Если ваша деталь чувствительна к допускам или имеет критически важное значение для производительности, самый быстрый путь к стабильным результатам — это предотвращение дефектов на ранней стадии путем согласования геометрии, управления технологическим процессом и требований к контролю качества до начала наращивания объемов производства.

В компании HDC мы устраняем дефекты литья на корню, чтобы обеспечить надежное качество продукции. кастинг-сервис. Мы проводим предварительную проверку геометрии детали, контролируем чистоту расплава и поведение при затвердевании, а также проектируем литниковые системы и подачу материала таким образом, чтобы минимизировать пористость, усадку и деформацию, — благодаря чему отливки остаются стабильными, обрабатываются без повреждений и соответствуют требуемым допускам в процессе производства.