- Maison

- Ressources

- Blog

- Explorer l'acier inoxydable : de la composition élémentaire aux nuances d'acier

Une compréhension globale de l'acier inoxydable : passé, présent et futur

Les origines et l'histoire de l'acier inoxydable : une chronologie

- En 1794 : Le chimiste français Louis Nicolas Vauquelin, alors qu'il étudiait le minerai de crocoïte (chromate de plomb), a réussi à produire du trioxyde de chrome (CrO3) en mélangeant le minerai avec de l'acide chlorhydrique. En 1797, il parvient à isoler le chrome métallique en chauffant cet oxyde dans un four à charbon de bois. Pour cela, Vauquelin est considéré comme le véritable découvreur de l'élément chrome.

- Au début des années 1800 : Les scientifiques britanniques James Stoddart, Michael Faraday et Robert Mallet ont observé la résistance des alliages chrome-fer aux agents oxydants.

- 1821: Pierre Berthier découvre la résistance à la corrosion des alliages chrome-fer face à certains acides et suggère leur utilisation en coutellerie.

- années 1840: Les aciéristes de Sheffield, en Angleterre, et Krupp, en Allemagne, produisaient tous deux de l'acier au chrome, ce dernier l'utilisant pour fabriquer des canons dans les années 1850.

- 1869: J. Baur de Chrome Steel Works à Brooklyn a produit pour la première fois de l'acier contenant du chrome pour la construction de ponts aux États-Unis et a obtenu un brevet américain pour l'acier au chrome en 1869. Par la suite, les scientifiques britanniques John T. Woods et John Clark a reconnu l'importance de la teneur en chrome pour la résistance à la corrosion des alliages de chrome, notant que la teneur en chrome devrait être comprise entre 5-30%.

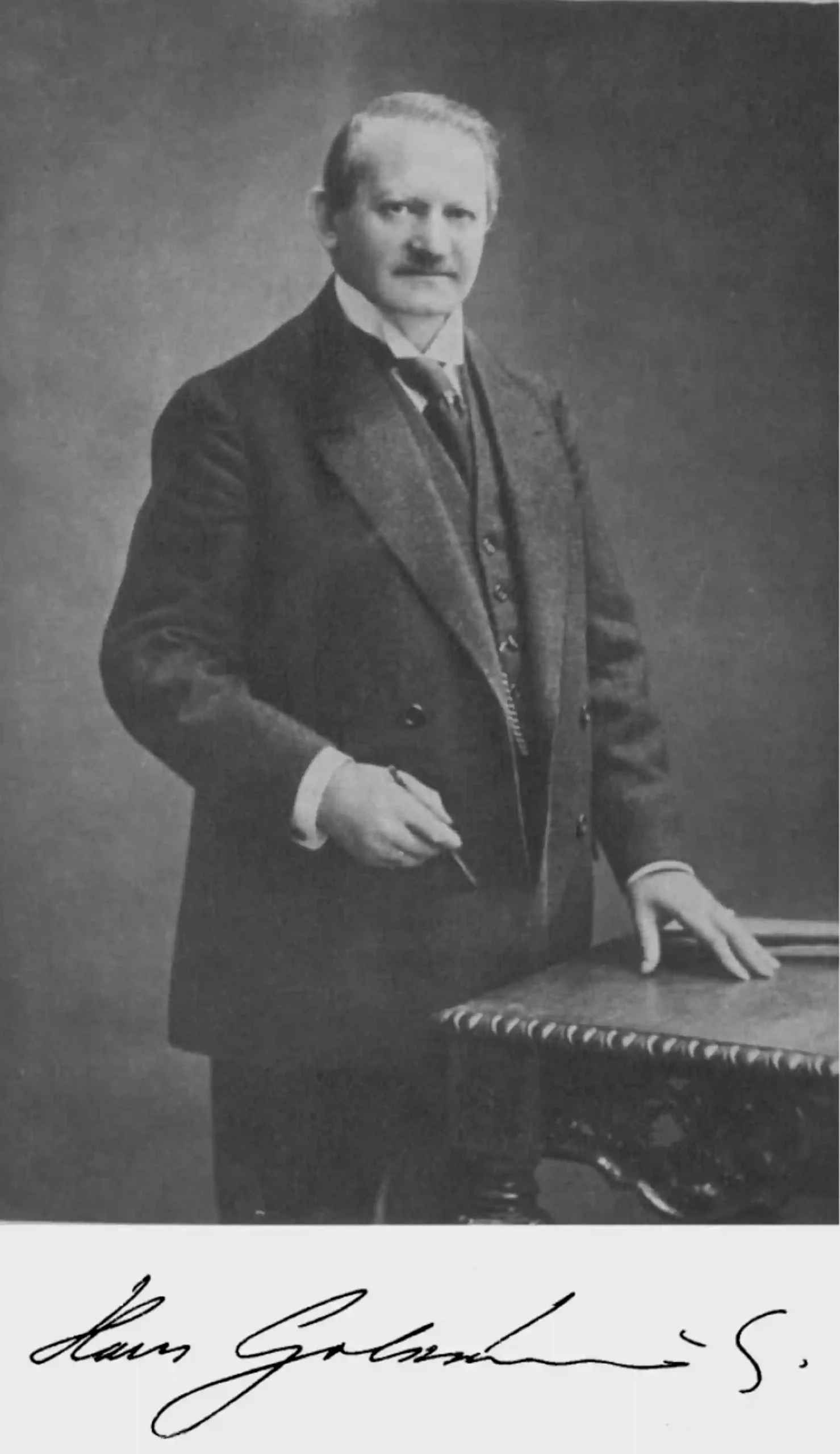

- Fin des années 1890: chimiste allemand Hans Goldschmidt développé un procédé aluminothermique (thermite) pour produire du chrome sans carbone.

- 1904 ~ 1911 :Certains chercheurs, notamment le Français Léon Guillet, ont préparé des alliages qui sont aujourd'hui considérés comme de l'acier inoxydable.

- 1911: Philip Monnartz a rendu compte de la relation entre la teneur en chrome et la résistance à la corrosion.

- 1912: Les ingénieurs Krupp Benno Strauss et Eduard Maurer ont breveté l'acier inoxydable austénitique (connu aujourd'hui sous le nom de 18/8 ou AISI type 304).

- 1912: En recherchant un alliage résistant à la corrosion pour les canons d'armes à feu, Harry Brearley à Sheffield, en Angleterre, a découvert ce que l'on appelle aujourd'hui l'acier inoxydable martensitique AISI type 420.

- 1915: La découverte de Harry Brearley a été annoncée dans le New York Times. Il a ensuite collaboré avec Haynes et, avec un groupe d'investisseurs, a fondé l'American Stainless Steel Corporation à Pittsburgh, en Pennsylvanie.

Composition élémentaire de l'acier inoxydable : la clé de la prévention de la rouille

L'acier inoxydable est principalement composé de fer, de chrome, de nickel, de molybdène, de vanadium et d'autres éléments d'alliage courants. Le fer constitue généralement environ 70% à 80% d'acier inoxydable, fournissant la résistance structurelle nécessaire. Le chrome est crucial pour la résistance à la rouille de l'acier inoxydable ; au moins 10,5% de chrome est requis pour que l'acier soit considéré comme inoxydable, car il est essentiel pour former une couche stable et dense d'oxyde de chrome en surface. Cette couche est très stable et imperméable, empêchant efficacement la pénétration de l'oxygène et de l'humidité lorsqu'elle est exposée à l'air ou à l'eau, améliorant ainsi considérablement la résistance à la corrosion de l'acier.

La teneur en nickel est généralement comprise entre 8% et 10%, améliorant la résistance à la corrosion, la formabilité et la résistance de l'acier inoxydable et aidant à maintenir les qualités non magnétiques de l'acier inoxydable austénitique à basse température. La teneur typique en molybdène varie de 2% à 3%, ce qui améliore la résistance aux piqûres et à la corrosion caverneuse, particulièrement bénéfique dans des conditions chlorées. Les éléments tels que le vanadium et le titane sont généralement présents en très faibles quantités, ne dépassant généralement pas 0,51 TP3T. Ils renforcent l'acier inoxydable en formant des carbures fins, tels que le carbure de vanadium (VC) et le carbure de titane (TiC), qui stabilisent la structure et améliorent la dureté et la résistance. Ces carbures sont d'une importance cruciale pour améliorer les performances globales de l'acier inoxydable en raison de leur dureté et de leur résistance à l'usure élevées. En ajustant soigneusement les proportions de ces éléments, l’acier inoxydable peut fonctionner de manière optimale dans une variété d’environnements difficiles.

Analyse approfondie de l'acier inoxydable 304 le plus couramment utilisé : composition et propriétés

Acier inoxydable 304 est l'un des aciers inoxydables austénitiques les plus polyvalents et les plus utilisés, connu pour son excellente résistance à la corrosion et sa formabilité.

Composition de l'acier inoxydable 304:

% | 304 | 304L | 304H |

C | 0,0 – 0,07 | 0,0 – 0,03 | 0,04 – 0,08 |

Mn | 0,0 – 2,0 | 0,0 – 2,00 | 0,0 – 2,0 |

Si | 0,0 – 1,00 | 0,0 – 1,00 | 0,0 – 1,0 |

P | 0,0 – 0,05 | 0,0 – 0,05 | 0,0 – 0,04 |

S | 0,0 – 0,03 | 0,0 – 0,02 | 0,0 – 0,02 |

Cr | 17.50 – 19.50 | 17.50 – 19.50 | 17h00 – 19h00 |

Ni | 8h00 – 10h50 | 8h00 – 10h50 | 8h00 – 11h00 |

Fe | Solde | Solde | Solde |

N | 0.0-0.11 | 0.0-0.11 | 0,0 – 0,10 |

Propriétés de l'acier inoxydable 304

| Noter | 304 |

| Résistance à la traction (MPa) | 500 – 700 |

| Contrainte de preuve (MPa) | 190 |

| Allongement A50 mm | 45 minutes % |

| Dureté Brinell | 215 HB maximum |

| Propriété | Évaluer |

| Densité | 8,00 g/cm3 |

| Point de fusion | 1450 °C |

| Module d'élasticité | 193 GPa |

| Résistivité électrique | 0,72 x 10-6 Ω.m |

| Conductivité thermique | 16,2 W/mK |

| Dilatation thermique | 17,2 x 10-6/K |

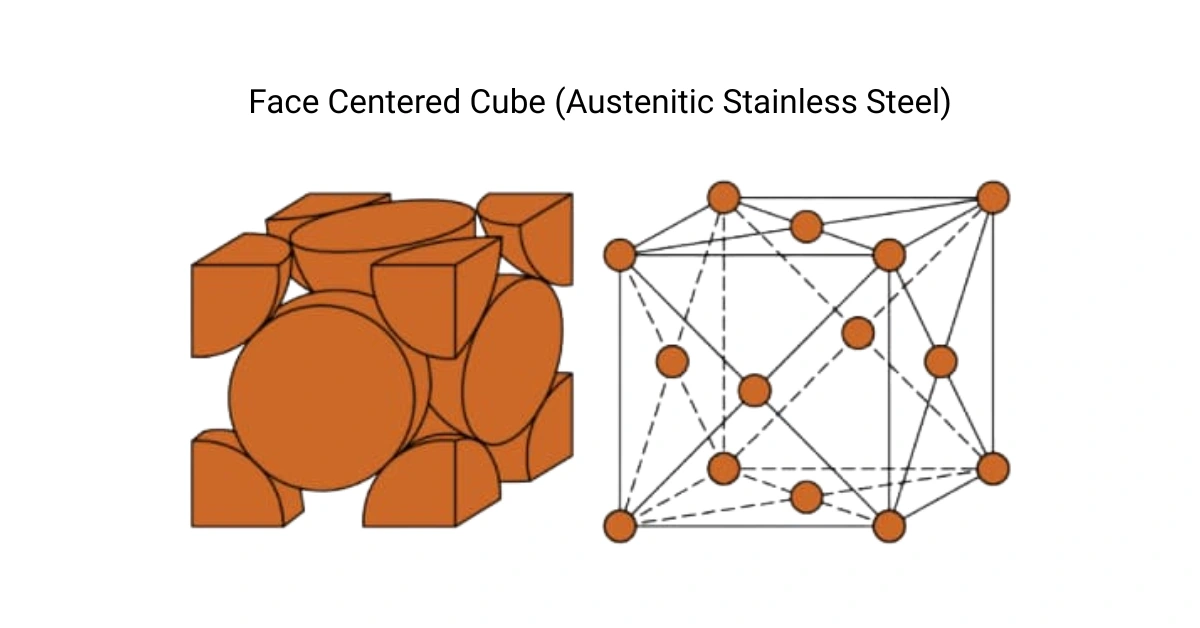

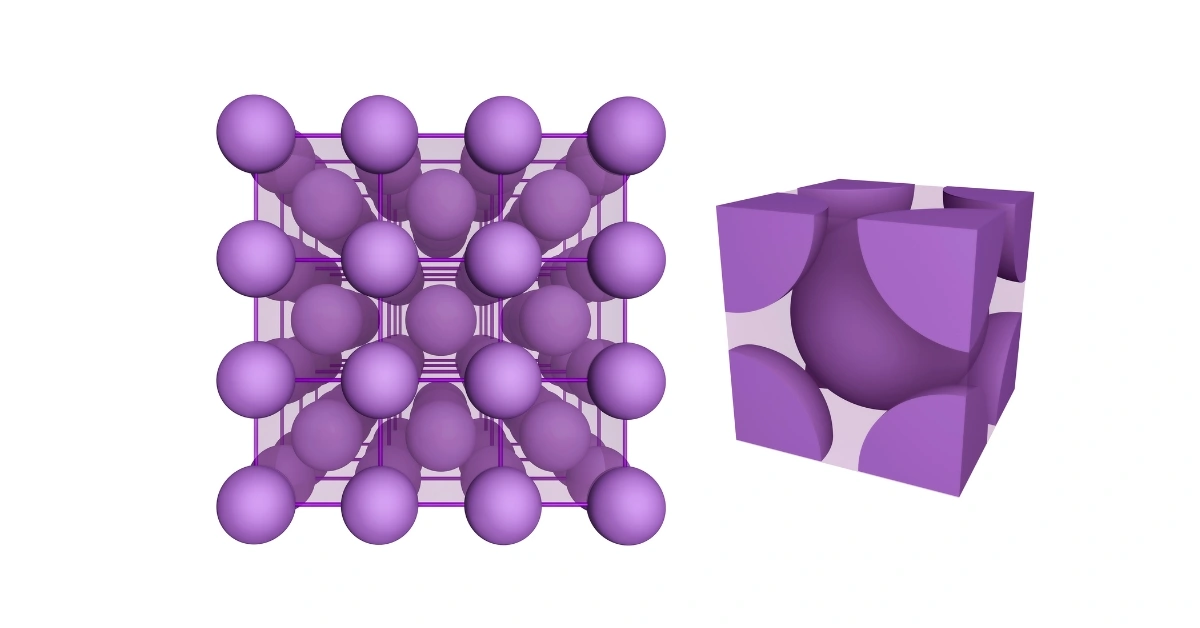

Perspective microscopique : le mécanisme de prévention de la rouille de l'acier inoxydable

La corrosion des métaux fait référence aux dommages causés par les effets combinés de facteurs chimiques, physiques, mécaniques ou biologiques présents dans son environnement. La corrosion atmosphérique, qui correspond à la détérioration de matériaux ou de structures métalliques due à des réactions chimiques ou électrochimiques dans des conditions atmosphériques, est le type de corrosion le plus courant. À l’échelle mondiale, plus de 601 TP3T d’acier sont utilisés dans des conditions atmosphériques, notamment pour les poutres en acier, les rails, divers équipements mécaniques et les véhicules. La perte de métal due à la corrosion atmosphérique représente généralement plus de 501 TP3T du total des dommages dus à la corrosion.

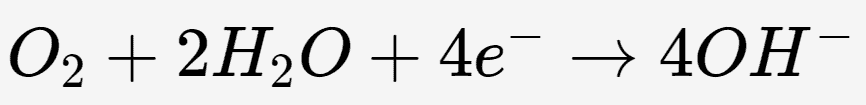

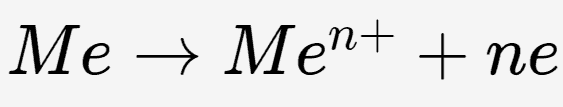

Dans la corrosion classique des métaux, le fer perd des électrons (s'oxyde) et est transformé en ions fer, qui réagissent ensuite avec l'eau pour former des oxydes ferriques hydratés (rouille).

Dans l'acier inoxydable, qui contient une teneur élevée en chrome, le chrome réagit avec l'oxygène de l'environnement (air ou eau) pour former une couche mince et stable d'oxyde de chrome sur la surface du métal. Cette couche d'oxyde de chrome est incroyablement fine mais très adhérente, empêchant efficacement la migration des électrons nécessaires à l'oxydation du fer et isolant physiquement le fer des oxydants environnementaux.

Si la couche d'oxyde est mécaniquement endommagée ou chimiquement perturbée temporairement, le chrome présent dans l'acier inoxydable peut spontanément régénérer le film d'oxyde et repassiver la surface. Cette caractéristique d'auto-guérison est cruciale dans les environnements où le métal est fréquemment soumis à l'usure ou à une exposition chimique sévère.

La composition de l'alliage de l'acier inoxydable comprend généralement du nickel et du molybdène, qui améliorent la stabilité du film d'oxyde, en particulier dans les environnements contenant des chlorures (tels que les zones côtières ou les conditions de sel de déglaçage), réduisant ainsi le risque de piqûres et de corrosion caverneuse. La stabilité de la couche d'oxyde est maintenue même dans des conditions acides ou hautement oxydantes, ce qui rend l'acier inoxydable adapté à une large gamme de conditions atmosphériques.

Limites de l’acier inoxydable : quand se corrode-t-il ?

- Chlorures: Les chlorures, en particulier à haute température, peuvent compromettre la couche de passivation de l'acier inoxydable, entraînant une corrosion et des piqûres localisées. Ceci est couramment observé dans les environnements marins et avec les sels de déglaçage utilisés sur les routes en hiver.

- Acides forts: Alors que l'acier inoxydable peut résister à la corrosion causée par les acides faibles, les acides forts tels que l'acide sulfurique et l'acide chlorhydrique peuvent rapidement pénétrer dans sa couche de passivation, provoquant une corrosion importante.

- Oxydants forts: Les oxydants puissants comme les peroxydes et certains acides (par exemple l'acide nitrique) peuvent accélérer le processus de corrosion de l'acier inoxydable.

- Environnements à faible teneur en oxygène: Dans les environnements avec un apport insuffisant en oxygène, comme les sols et les boues, la couche de passivation de l'acier inoxydable ne peut pas se régénérer efficacement, augmentant ainsi le risque de corrosion.

- Conditions à haute température: À haute température, la couche de passivation de l'acier inoxydable peut se fissurer ou devenir instable, accélérant le processus de corrosion, notamment en présence de substances corrosives.

- Stress mécanique: Une fissuration par corrosion sous contrainte peut se produire lorsque l'acier inoxydable est soumis simultanément à des contraintes de traction et à des environnements corrosifs, notamment en présence de chlorures.

- Activité microbienne: Dans certains cas, les processus métaboliques des micro-organismes (tels que les bactéries) peuvent produire des substances corrosives. Ce phénomène, appelé corrosion induite microbiologiquement (MIC), peut conduire à la formation de biofilms à la surface de l'acier inoxydable, favorisant la corrosion.

Normes sur l'acier inoxydable : classification de l'acier inoxydable

Il existe plusieurs normes courantes de classification de l'acier inoxydable dans le monde, établies par différents organismes de normalisation pour répondre aux besoins de diverses applications industrielles et commerciales.

- Normes américaines (AISI/ASTM): AISI (Institut américain du fer et de l'acier) et ASTM (American Society for Testing and Materials) sont des classifications courantes de l'acier inoxydable qui incluent la série 300 (telle que 304, 316), la série 400 et plus encore. Ces normes sont largement utilisées aux États-Unis et dans le monde.

- Normes européennes (EN/ISO) : FR (Norme européenne) sont émises par le Comité européen de normalisation, couvrant divers aspects de l'acier inoxydable, tels que 1.4301 pour 304, 1.4401 pour 316, etc. ISO (Organisation internationale de normalisation) publie également des normes très influentes sur l'acier inoxydable.

- Normes allemandes (DIN): Les normes industrielles allemandes (DIN) sont bien connues au niveau international, notamment dans les secteurs de l'ingénierie et de la fabrication en Europe et en Asie.

- Normes japonaises (JIS): JIS (Normes industrielles japonaises) sont particulièrement populaires en Asie, notamment dans les secteurs de l’électronique et de l’automobile.

- Normes britanniques (BS): Les British Standards (BS) sont élaborées par la British Standards Institution. Même si leur impact mondial direct n’est peut-être pas aussi étendu que celui de l’ASTM ou de l’EN, ils conservent une importance significative au Royaume-Uni et dans de nombreux pays du Commonwealth.

- Normes chinoises (GB): Les normes nationales chinoises (GB) sont fréquemment utilisées dans les produits fabriqués et exportés de Chine, s'alignant souvent sur les normes internationales et faisant référence à celles-ci.

Voici quelques comparaisons de nuances d’acier inoxydable selon différentes normes :

| Chine (GB) | Russe(GOST) | Américain (ASTM) | Allemand (DIN) | ISO |

| 1Cr17Mn6Ni5N | – | 201 | X12CrMnNiN17-7-5 | A-2 |

| 1Cr18Mn8Ni5N | 12KH17G9AH4 | 202 | X12CrMnNiN18-9-5 | A-3 |

| 1Cr17Ni7 | – | 301 | – | 14 |

| 1Cr18Ni9 | 12KH18H9 | 302 | DIN17440-96X12CrNi18-9 | 12 |

| Y1Cr18Ni9 | – | 303 | X12CrNiS18-9 | 17 |

| 0Cr18Ni9 | 08KH18H10 | 304 | X5CrNi18-10 | 11 |

| 00Cr19Ni11 | 03KH18H11 | 304L | X2CrNi19-11 | 10 |

| 1Cr18Ni12 | 12KH18H12T | 305 | X4CrNi18-12 | 13 |

| 0Cr17Ni12Mo2 | 08KH17H13M2T | 316 | X5CrNiMo17-12-2 | 20/20a |

| 0Cr18Ni12Mo2Ti | 08KH17H13M2T | 316TiS31635 | X6CrNiMoTi17-12-2 | 21 |

| 00Cr17Ni14Mo2 | 03KH17H14M2 | 316L | X2CrNiMo18-14-3 | 19/19a |

| 0Cr19Ni13Mo3 | 08KH17H15M3T | 317 | X5CrNiMo17-13-3 | – |

| 1Cr18Ni9Ti | 12KH18H10T | 321 | X6CrNitI18-10 | 11 |

| 0Cr18Ni10Ti | 08KH18H10T | 321 | X6CrNiTi18-10 | 15 |

| 0Cr18Ni11Nb | 08KH18H12B | 347 | X6CrNiNb18-10 | 16 |

| 0Cr13Al | – | 405 | X6CrAl13 | 5 |

| 1Cr17 | 12KH17 | 430 | X6Cr17 | 8 |

| 1Cr12 | 403 | X6Cr13 | 3 | |

| 1Cr13 | 12KH13 | 410 | X12Cr13 | 3 |

| 0Cr13Ae | 405 | X6Cr13 | 1 | |

| 2Cr13 | 20KH13 | 420 | X20Cr13 | 4 |

| 3Cr13 | 30KH13 | 420 | X30Cr13 | 5 |

| 1Cr17Ni2 | 14KH17H2 | 431 | X17CrNi16-2 | 96 |

Méthodes de test de l'acier inoxydable

- Tests magnétiques: La plupart des aciers inoxydables, en particulier les types austénitiques comme le 304 et le 316, sont amagnétiques dans des conditions normales. Un test avec un aimant pour voir si le matériau est attiré peut indiquer au préalable s'il s'agit d'acier inoxydable austénitique. Cette méthode est simple et rapide, adaptée à une identification rapide sur site. Cependant, il convient de noter que le travail à froid peut induire une légère structure martensitique dans certains aciers inoxydables, provoquant un léger magnétisme.

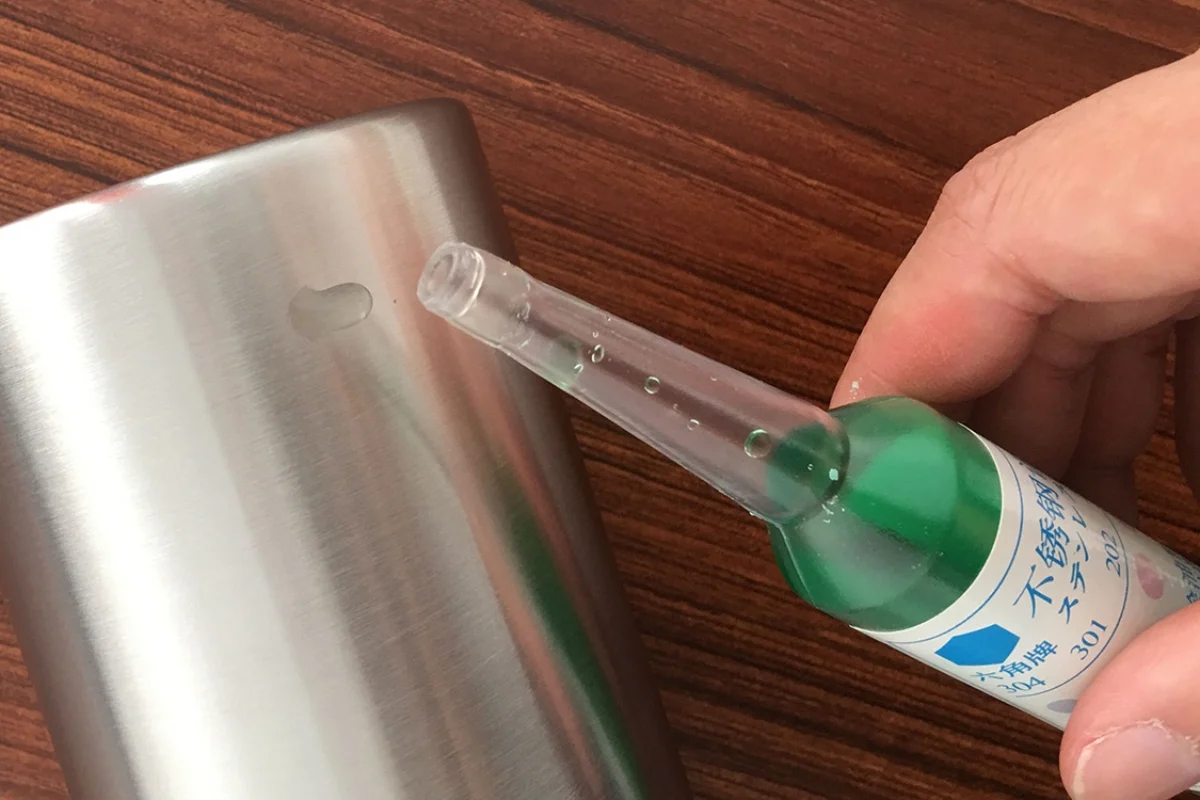

- Tests de réactifs: Il s'agit d'utiliser des réactifs chimiques spécifiques qui réagissent avec les ions métalliques de l'acier inoxydable pour observer les changements de couleur afin d'identifier les composants. Par exemple, les tests d'ions fer deviennent bleus, les réactifs spécifiques au nickel réagissent pour passer du rose au rouge et les réactifs spécifiques au chrome deviennent jaunes au vert lors de la réaction. Cette méthode est peu coûteuse, facile à utiliser et adaptée aux applications rapides sur le terrain.

- Tests au spectromètre: Les spectromètres analysent les longueurs d'onde spécifiques de la lumière émise ou absorbée par un matériau pour déterminer avec précision sa composition chimique. Par exemple, l’utilisation de l’analyseur XRF portable Olympus pour tester l’acier inoxydable identifie avec précision des éléments comme le fer, le chrome et le nickel. Cette technologie convient aux applications de haute précision nécessitant une analyse de composition détaillée.

Il est important de noter que les méthodes de test ci-dessus ne peuvent analyser que la composition de la surface métallique. Pour les produits en acier inoxydable plus épais ou solides, ces méthodes ne sont pas capables de détecter avec précision la composition interne. Par conséquent, la meilleure stratégie pour éviter l’achat de matériaux ou de produits contrefaits en acier inoxydable consiste à choisir des fournisseurs fiables qui fournissent des certifications de matériaux.

Avantages et défis de l'acier inoxydable

L'acier inoxydable est réputé pour sa résistance exceptionnelle à la corrosion, sa haute résistance et son attrait esthétique, ce qui le rend adapté à une variété d'applications, des conceptions architecturales aux équipements industriels. Il offre également une excellente résistance à la chaleur et est recyclable 100%, ce qui s'inscrit bien dans les pratiques durables.

Malgré ses avantages, l'acier inoxydable peut être d'un coût prohibitif, en particulier pour les projets à grande échelle, et sa haute résistance nécessite souvent des outils et des techniques d'usinage spécialisés. De plus, sa faible conductivité thermique et sa susceptibilité à la fissuration par corrosion sous contrainte dans des environnements spécifiques comme ceux contenant des chlorures peuvent limiter son utilisation dans certaines applications.

Comment divers éléments sont combinés pour former l’acier inoxydable

- Fusion et alliage : La production d'acier inoxydable commence par le processus de fusion. Les matières premières comprennent généralement l'acier issu de la fusion du minerai directement utilisé pour la production d'acier inoxydable, l'acier inoxydable recyclé et les ferroalliages tels que le ferronickel. Ces matériaux sont chauffés dans un four électrique jusqu'à ce qu'ils fondent à des températures élevées, au cours desquelles des éléments d'alliage comme le chrome et le nickel sont ajoutés pour garantir que l'acier fondu atteigne la composition chimique spécifiée.

- Élimination de l'excès de carbone : Un four de décarburation à l'argon et à l'oxygène (AOD) est généralement utilisé pour souffler de l'oxygène dans l'acier en fusion sous une pression atmosphérique standard tout en injectant également des gaz inertes (Ar, N2). Ce processus affine et décarbure en ajustant le rapport argon/oxygène, réduisant la pression partielle de CO, abaissant ainsi la teneur en carbone à un niveau très bas et empêchant l'oxydation du chrome dans l'acier.

- Fonderie: Après conditionnement et agitation, l'acier fondu est coulé dans des moules pour se solidifier en brames ou lingots.

- Laminage à chaud et à froid :

- En commençant par les brames, qui sont chauffées puis traitées dans des laminoirs d'ébauche et de finition pour former des bandes d'acier.

- La bande d'acier chaude est refroidie à une température prédéfinie dans un flux laminaire puis enroulée par une bobineuse.

- La bobine refroidie présente une surface oxydée qui est éliminée par recuit et décapage.

- Certains produits laminés à chaud sont utilisés directement, tandis que d'autres sont transformés en produits laminés à froid.

- Le laminage à froid implique l'utilisation de produits laminés à chaud d'une épaisseur de 3,0 à 5,5 mm, qui sont ensuite laminés à l'aide d'un équipement de laminage à froid.

- Après le laminage à froid, l'acier inoxydable est recuit pour éliminer l'écrouissage provoqué par le laminage.

- Le décapage élimine la couche d'oxyde formée lors du recuit et effectue un traitement de passivation pour améliorer la résistance à la corrosion de la tôle d'acier.

Développement innovant d'alliages d'acier inoxydable

Alliages d'acier inoxydable innovants grâce à l'ajustement du rapport élémentaire

Les performances des alliages d’acier inoxydable peuvent être optimisées et innovées en ajustant les ratios des éléments dans leur composition chimique. En augmentant ou en diminuant la teneur en éléments clés tels que le chrome, le nickel, le molybdène et le titane, des modifications significatives peuvent être apportées aux propriétés mécaniques, à la résistance à la corrosion et à la stabilité thermique de l'acier inoxydable. Par exemple, l’augmentation de la teneur en chrome améliore la résistance à l’oxydation et à la corrosion ; l'ajout de plus de nickel améliore la résistance aux chocs à basse température et la ténacité globale ; et pour les applications dans des environnements à haute température, une augmentation de la teneur en molybdène pourrait être nécessaire.

Cette mise au point des éléments répond non seulement à des besoins industriels spécifiques mais conduit également à la création de nouveaux types d'acier inoxydable conçus pour des applications spécifiques.

Exemple : l'acier inoxydable utilisé dans le vaisseau spatial de Musk

SpaceX d'Elon Musk a adopté un alliage d'acier inoxydable innovant, l'acier inoxydable 30X, pour son projet Starship. SpaceX affirme que l'acier inoxydable 30X est un nouveau type d'acier inoxydable de la série 300 conçu spécifiquement pour le Starship, qui offre une meilleure ténacité à basse température par rapport à l'acier inoxydable 304L traditionnel, tout en conservant résistance et stabilité à haute température.

L'application innovante de SpaceX démontre non seulement le potentiel d'ajustement des compositions chimiques pour optimiser les propriétés de l'acier inoxydable, mais souligne également l'importance des matériaux avancés dans l'industrie aérospatiale moderne. Grâce à ces progrès, le développement des alliages d’acier inoxydable repousse progressivement les limites des matériaux industriels, offrant ainsi davantage de possibilités d’applications dans des conditions extrêmes.

Technologies de fabrication avancées : l'orientation future de l'acier inoxydable

Techniques de fusion à haute efficacité et économes en énergie:

La production moderne d'acier inoxydable utilise des fours à arc électrique (EAF) et des fours à induction équipés de systèmes de contrôle avancés. Ces technologies améliorent la précision de la fusion, améliorent la pureté des matériaux et réduisent la consommation d'énergie et l'impact environnemental.

Avancées dans les techniques de raffinage et d’élimination des impuretés:

Les technologies de décarburation à l'oxygène à l'argon (AOD) et à la décarburation à l'oxygène sous vide (VOD) éliminent efficacement les impuretés de l'acier inoxydable, optimisent sa composition chimique et améliorent ses propriétés mécaniques et sa résistance à la corrosion.

Contrôle précis des phases microstructurales:

En contrôlant les vitesses de refroidissement et les températures de recuit pendant le traitement thermique, le rapport entre l'austénite et la ferrite peut être ajusté pour obtenir des propriétés mécaniques et une résistance à la corrosion optimales.

Technologie de coulée continue:

La coulée continue transforme la production d'acier inoxydable en automatisant la coulée de l'acier en fusion en billettes et en brames. Cette méthode améliore le rendement, réduit la consommation d'énergie et garantit l'homogénéité du produit, minimisant ainsi les défauts associés au moulage traditionnel des lingots.

Impression laser 3D et autres technologies de fabrication additive:

La fabrication additive, notamment la fusion sélective par laser (SLM) et la fusion par faisceau d'électrons (EBM), permet la production de composants complexes en acier inoxydable dotés de propriétés personnalisées.

Ces sections décrivent les techniques et technologies innovantes qui façonnent l'avenir de la production d'acier inoxydable, en mettant l'accent sur la durabilité, l'efficacité et les propriétés avancées des matériaux.

Conclusion

L'utilisation de l'acier inoxydable a considérablement amélioré l'efficacité industrielle et prolongé la durée de vie des produits, ce qui a également eu des effets positifs sur l'environnement. En raison de sa recyclabilité, l'acier inoxydable contribue à réduire les déchets industriels et la demande de matières premières, soutenant ainsi des pratiques industrielles durables.

De plus, l’acier inoxydable améliore considérablement la qualité de vie. Son utilisation généralisée, des instruments médicaux aux appareils de cuisine, a rendu la vie quotidienne plus saine et plus pratique. De plus, son utilisation dans les structures de sécurité publique, telles que les véhicules et installations de transport, a amélioré la sécurité publique.

En conclusion, l’acier inoxydable n’est pas seulement un pilier fondamental de l’industrie moderne, mais également un matériau crucial qui conduit la société mondiale vers plus d’efficacité et de durabilité. Avec le développement continu de nouvelles technologies, les applications et l’influence de l’acier inoxydable ne feront que croître.

Découvrez-en davantage avec nos articles de blog.

Messages récents

Découvrez-en plus sur nos produits

Produits HDC

Devis instantané !