1. Comme usiné

Une finition standard pour les pièces métalliques est utilisée lorsqu'il n'y a rien à faire dans la dernière partie du processus en ce qui concerne la finition. Cela se fait généralement lorsque la pièce est déjà adaptée et appropriée aux exigences de son application. De plus, une pièce finie n'a pas besoin de finitions finales si l'apparence globale du matériau est reconnue comme fascinante.

2. Anodisation

L'aluminium est le matériau couramment utilisé dans l'anodisation. Il transforme la surface du composant en un oxyde, également connu sous le nom d'oxydation chimique, qui offre des surfaces extrêmement durables. Une autre chose est que l'anodisation a différents types.

- Type 1: Offre un revêtement de surface mince et exceptionnellement résistant à la corrosion. Généralement appliqué à l'industrie aérospatiale.

- Type 2: Ce type de processus est l'anodisation standard, qui est uniforme, cohérente et résistante à la corrosion. Il a également 2 classes, Classe 1 concerne les parties non teintes, tandis que Classe 2 est l'anodisation décorative qui permet des pigmentations de couleurs différentes.

- Tapez 3 : Ce type d'anodisation est souvent connu sous le nom d'anodisation à couche dure. Il est généralement deux à quatre fois plus épais que l'anodisation de type 2, offrant une grande densité ainsi qu'une merveilleuse résistance à la corrosion et à l'usure. Il existe 2 classes d'anodisation de type 3, Classe 1 se rapporte à une couche solide claire, tandis que Classe 2 a une glaçure noire ferme.

3. Grenaillage

Aussi connu sous le nom de "sablage", généralement appliqué aux projets qui nécessitent une finition de texture mate sur leurs pièces. L'objectif principal du grenaillage est d'éliminer toutes les marques ou autres défauts et imperfections désagréables pour obtenir une finition de surface uniforme. Il est souvent considéré comme l'une des finitions visuellement agréables pour les tôles.

- Grenaillage: une méthode de sablage qui améliore la protection contre la fatigue, la résistance à la rupture par corrosion sous pression, etc.

- Brunissage : utilisé pour transmettre la contrainte de compression pour la résistance à la fatigue.

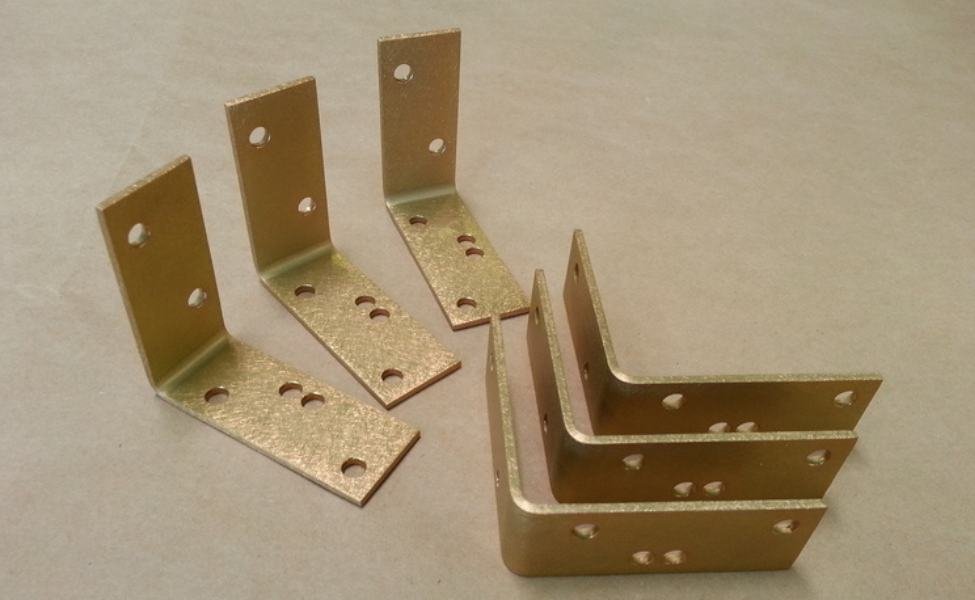

4. Revêtement de film chimique

Une couche de scellant se caractérise par un revêtement en film chimique qui offre une résistance impressionnante à la corrosion. Des avantages incontestables sont construits avec les films chimiques qui maintiennent l'électroconductivité et renforcent la connexion de la couche de peinture/poudre vers la base du matériau. De plus, une finition anodisée est applicable aux revêtements de films chimiques. Le pelliculage chimique a différentes catégorisations.

- Type 1: un revêtement rarement utilisé qui donne une teinte de revêtement brune ou dorée.

- Type 2: un revêtement de film chimique clair commun pour les applications militaires et aérospatiales.

- Classe 1A : un revêtement plus épais qui améliore la résistance à la corrosion du matériau de base qui est simultanément appliqué comme couche à des fins ornementales ou de peintures imperméables.

- Classe 3 : améliore la résistance à la corrosion et ne compromet pas la conductivité voltaïque.

5. Revêtement en poudre

Le revêtement en poudre offre une grande variété de pigments de couleur qui sont parfaits pour les exigences esthétiques. Il a une plus grande longévité que la peinture et produit un revêtement mat, brillant ou texturé. La poudre est placée dans la feuille supérieure de la pièce, elle offre une liaison puissante qui peut également être réalisée avec de la peinture. Le revêtement en poudre est l'une des finitions de surface qui offre la plus large gamme de couleurs

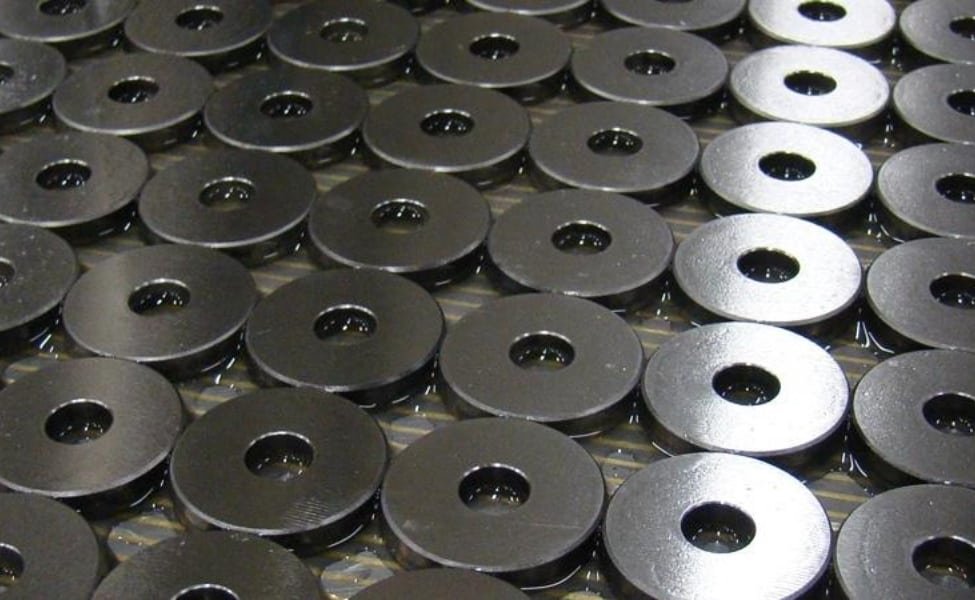

6. Revêtement noir

Ce type de finition de surface pour métaux permet de diminuer la réaction du matériau au frottement et à la corrosion. Des sels sont ajoutés au mélange d'oxyde noir, servant d'oxydants. Le revêtement noir fonctionne parfaitement sur le laiton, l'acier inoxydable, l'aluminium, l'acier et d'autres matériaux métalliques.

7. Placage autocatalytique au nickel

Dans cette méthode de finition de surface, un bain chimique est réalisé pour plaquer une pièce particulière. Il fait varier les niveaux d'apport de phosphore qui amélioreront la résistance à la corrosion de la pièce. Le principal avantage de cette classification de placage est qu'elle couvre uniformément un nombre illimité de types de surfaces, même certaines pièces qui ne peuvent pas utiliser avec succès les autres techniques de revêtement. C'est indéniablement l'un des plus applicables pour les pièces métalliques aux formes compliquées.

8. Placage d'or et d'argent

Les revêtements d'or et d'argent servent de revêtement pour les pièces métalliques grâce à la procédure de galvanoplastie. L'or peut être une couche exceptionnelle pour les pièces exposées électriquement qui peuvent offrir une résistance au ternissement, à la corrosion et à l'oxydation. Le revêtement d'argent offre une conductivité électrique plus fine et est plus économique que le placage d'or.

9. Galvanoplastie

La galvanoplastie utilise une solution qui contient des ions métalliques liquéfiés ainsi qu'un courant électrique chargé négativement à travers la partie métallique pour qu'elle soit plaquée. L'argent, le cuivre, le chrome, l'or, le zinc, etc. sont quelques-uns des matériaux métalliques habituels utilisés par galvanoplastie. Toute pièce de base métallique pouvant accompagner l'électricité peut subir une galvanoplastie pour sa propre mise en valeur.

10. Placage autocatalytique

Il est similaire à la galvanoplastie mais n'utilise pas d'électricité, il permet à la couche de la pièce de catalyser le revêtement de manière autocatalytique. Ce qui remplace l'électricité est l'agent réducteur contenu dans la solution de placage.

11. Trempage à chaud

La galvanisation à chaud est une sorte de traitement de surface dans lequel un matériau est trempé dans de l'aluminium, du plomb, de l'étain ou du zinc fondu pour créer une surface métallique. Il est utilisé pour qu'une pièce ait une résistance à la corrosion dans des circonstances extrêmes.

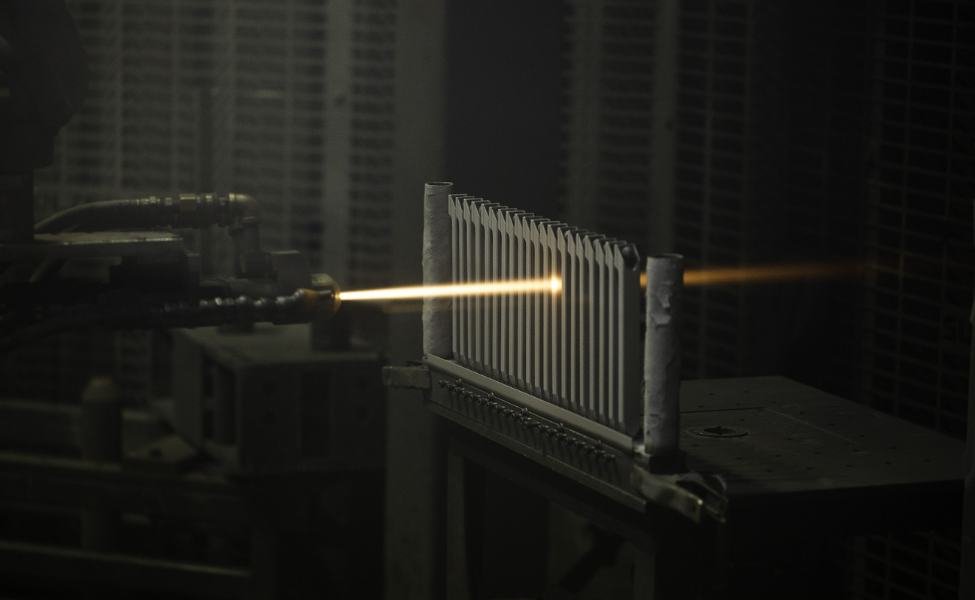

12. Projection thermique

La projection thermique embellit et développe la surface d'un matériau métallique. Il est appliqué à une grande variété de composants et améliore la résistance de la pièce à la cavitation, à l'usure, à l'érosion, à la chaleur, à l'abrasion et à la corrosion. Il est également connu pour fournir des caractéristiques de surface avantageuses telles que le pouvoir lubrifiant, la résistance chimique, l'isolation électrique, le frottement élevé et faible, etc.

13. Brossage

C'est une méthode puissante pour extraire les imperfections et obtenir le motif souhaité de la surface de la pièce. Ce type de finition génère une texture uniforme pour polir l'extérieur du composant. Le brossage est capable de créer différents motifs de lignes et peut être utilisé sur des pièces métalliques après la galvanoplastie pour offrir une amélioration esthétique de la pièce.

14. Polissage

Le polissage est une procédure consistant à rendre la surface semblable à un miroir, brillante et brillante en utilisant un matériau abrasif ou en appliquant un traitement chimique. Son objectif spécifique est d'éliminer les rugosités et les rayures d'une pièce usinée ainsi que d'améliorer l'éclat et le lustre du métal.

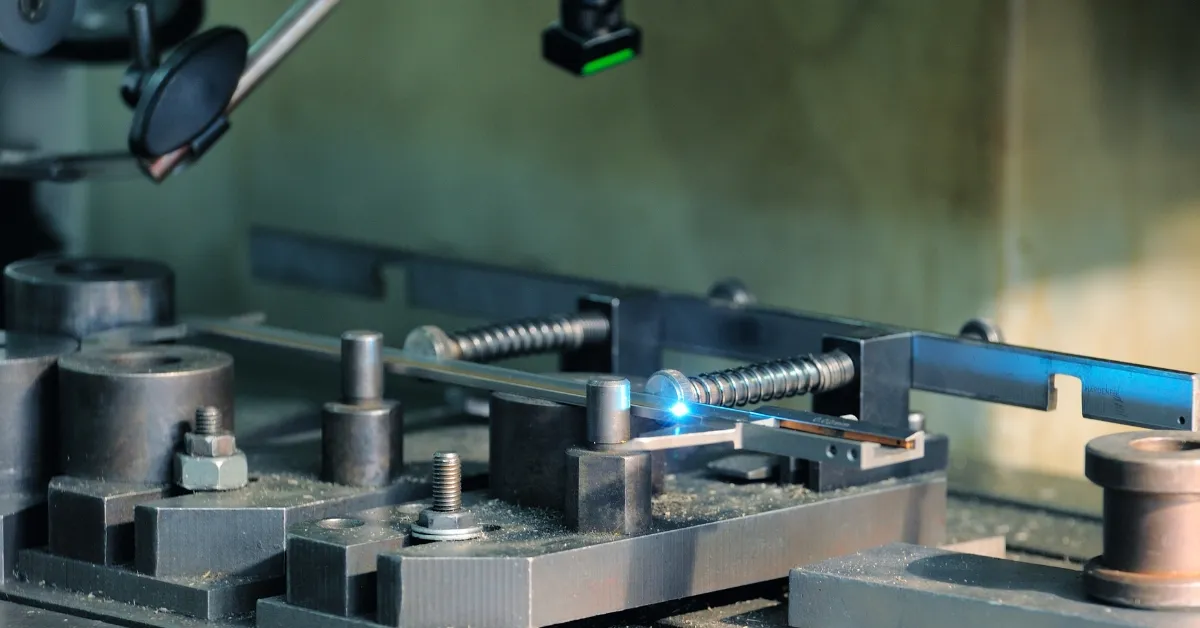

15 Broyage

Cette finition de surface est l'une des plus populaires. Il est utilisé pour réduire la rugosité de la surface laissée par le processus d'usinage. l'aluminium, l'acier inoxydable et le laiton sont quelques-unes des variétés de métaux qui peuvent être broyées. Le meulage de surfaces est la forme la plus courante de rectifieuse qui utilise des meules de polissage pour lisser une surface.

16. Finition vibratoire

La finition vibratoire est recommandée pour ébavurer les pièces et décoller les arêtes vives. C'est là qu'une pièce est positionnée dans un tambour rempli de matériaux abrasifs et utilise des vibrations pour créer une texture uniforme. La vitesse et les vibrations de la machine sont généralement modifiables pour un certain besoin d'une pièce en fonction de sa taille.

17. Noircissement à chaud

Il crée une finition de surface noire mate à l'aide d'une couche d'oxyde noir. Le noircissement à chaud est un processus où l'article est placé dans une série de conteneurs composés de caustiques, de nettoyants et de liquides de refroidissement. Il est souvent utilisé dans la fabrication de pièces automobiles.

18. Passivation

La passivation ou la passivation est l'endroit où la création d'un film de surface protège la pièce de la sensibilité chimique. Il améliore également la résistance à la corrosion d'un composant métallique. La passivation a différentes méthodes, ce sont:

- Immersion en cuve : supports pour produire une uniformité sur une finition de surface et un avantage de résistance à la corrosion.

- Circulation: faire circuler un mélange chimique à travers un procédé de tuyauterie

- Application de pulvérisation : parfait pour la procédure sur site de la substance métallique.

- Application du gel : Brosse les gels dans la surface du matériau, traitant les taches du processus d'usinage.

19. Parkérisation

La parkérisation est la méthode idéale pour améliorer la rugosité, la corrosion et la résistance à l'usure de la surface de la pièce, ce qui la protège des défauts et des imperfections. Il est idéal pour les métaux ferreux comme l'acier et les alliages d'acier et offre une protection supplémentaire pour ces matériaux.

20. Rodage

Le processus de rodage implique une machine qui applique une pression et déplace les grains d'avant en arrière pour éliminer les irrégularités et donne une finition fine et précise à une surface. Le rodage utilise également un liquide abrasif pour obtenir un aspect extrêmement précis et d'apparence vitreuse.

21. Décapage

Le décapage fait presque toujours partie du processus de fabrication des métaux. Le travail à chaud d'une pièce métallique laisse généralement du tartre et le décapage améliore la surface de la pièce en la décalaminant. Le décapage élimine les irrégularités et les imperfections sur la surface de chaque composant métallique. Cette méthode utilise une liqueur de décapage qui contient une sorte d'acide qui peut améliorer les propriétés du métal.

22. Électropolissage

L'électropolissage est connu comme la version opposée de la galvanoplastie. Il s'agit d'un processus dans lequel une fine couche d'une pièce métallique est retirée pour créer une finition de surface lisse, étincelante et extrêmement propre. Il convient également au polissage de pièces fragiles et de composants aux géométries complexes.

Si vous avez besoin d'autres traitements de surface, Nous contacter pour plus de détails.