Le PEEK, ou polyétheréthercétone, est un type de plastique haute performance qui fait des vagues dans des secteurs tels que l'aérospatiale, la médecine et l'automobile.

Ce blog a pour objectif d'approfondir ce qui rend le PEEK si spécial. Nous détaillerons ses principales propriétés, explorerons les avantages qu'il offre et mettrons en évidence ses nombreuses applications.

Que vous soyez ingénieur, fabricant ou simplement curieux des matériaux qui repoussent les limites de l'innovation, vous trouverez ici des informations précieuses.

Qu'est-ce que le plastique PEEK ?

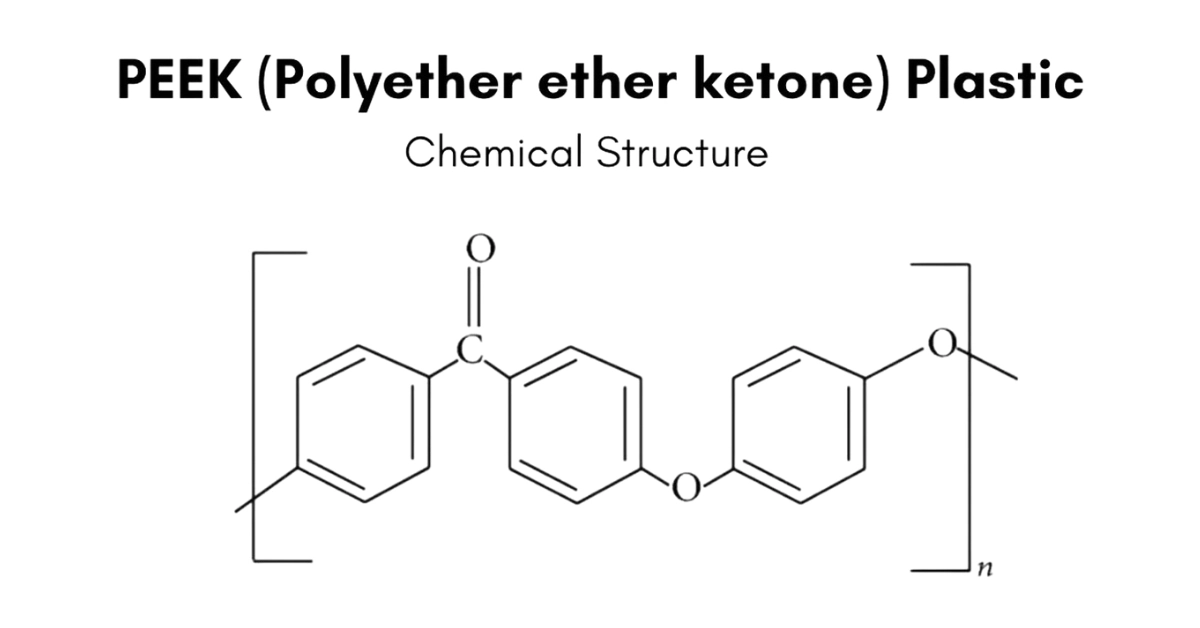

Le polyéther éther cétone, ou PEEK en abrégé, est un thermoplastique technique semi-cristallin. Il appartient à la famille des polymères polyaryléthercétone (PAEK) dont la formule chimique est (C19H12O3)n. Sa structure chimique, composée de cycles aromatiques et de liaisons éther et cétone, lui confère une grande résistance aux produits chimiques, à l'usure et à l'hydrolyse.

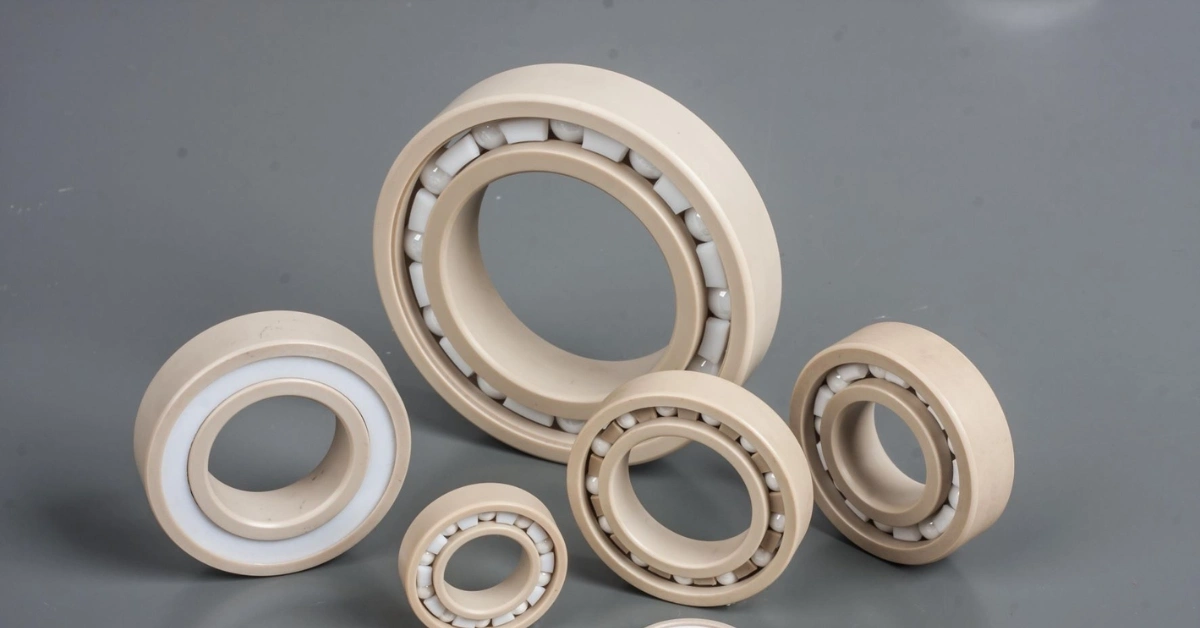

Sous sa forme brute, les granulés PEEK apparaissent généralement dans une couleur naturelle allant du beige au brun clair.

Ce plastique peut résister à des températures allant jusqu'à 250 °C et résister aux produits chimiques agressifs, ce qui le rend idéal pour les applications dans des environnements extrêmes.

Il présente également une excellente résistance mécanique et à l'usure, ce qui est privilégié dans des secteurs tels que l'aérospatiale, la médecine et l'automobile.

En tant que thermoplastique, le PEEK peut être chauffé et moulé sans perdre ses propriétés clés, ce qui le rend très polyvalent et fiable.

Propriétés du matériau plastique PEEK

Voici la fiche technique des propriétés du PEEK que nous avons collectée, qui comprend les paramètres de performance clés du PEEK. Pour des informations plus détaillées, veuillez consulter Matweb.

Propriétés physiques du PEEK | |

|---|---|

| Densité du PEEK | 1,26 – 1,72 g/cc |

| Absorption d'eau | 0,0200 – 0,500 % |

| Taille des particules | 10,0 – 550 µm |

| Viscosité | 1120 – 1120 cP @Température 380 – 380 °C |

| Retrait linéaire du moule | 0,00100 – 0,0200 cm/cm |

| Flux de fusion | 0,260 – 182 g/10 min |

| Flux en spirale | 11,0 – 70,0 cm |

Propriétés mécaniques du PEEK | |

|---|---|

| Dureté, Rockwell M | 85,0 – 109 |

| Résistance à la traction PEEK, ultime | 90,0 – 250 MPa |

| Résistance à la traction, Rendement | 11,0 – 125 MPa |

| Allongement à la rupture | 1,70 – 110 % |

| Allongement au rendement | 3,60 – 45,0 % |

| Résistance au cisaillement | 55,0 – 90,0 MPa |

Propriétés thermiques du PEEK | |

|---|---|

| CTE, linéaire | 4,70 – 216 µm/m-°C |

| La capacité thermique spécifique | 1,10 – 2,20 J/g-°C |

| Conductivité thermique | 0,173 – 0,950 W/mK |

| Point de fusion du PEEK | 178 – 386 °C |

| Température de service maximale, air | 150 – 310 °C |

| Température de déflexion à 1,8 MPa (264 psi) | 140 – 336 °C |

| Point de ramollissement Vicat | 280 – 335 °C |

| Point de ramollissement | 168 °C |

| Température de transition vitreuse, Tg | 143 – 180 °C |

Propriétés de traitement PEEK | |

|---|---|

| Température de traitement | 100 – 410 °C |

| Température de la buse | 360 – 440 °C |

| Température de fusion | 174 – 470 °C |

| Température du moule | 149 – 250 °C |

| Vitesse d'injection | 200 mm/sec |

| Température de séchage | 120 – 180 °C |

| Teneur en humidité | 0,0200 – 0,290 % |

| Pression d'injection | 82,7 – 124 MPa |

| Température de recristallisation | 285 °C |

Comment le PEEK est-il traité ?

Il existe plusieurs techniques de fabrication du plastique PEEK, chacune choisie en fonction des besoins spécifiques de l'application :

Moulage par injection

Il s'agit de la méthode la plus courante de fabrication de pièces en PEEK. Le moulage par injection permet la production efficace de formes complexes avec des tolérances serrées, ce qui le rend idéal pour la production à grande échelle.

Extrusion

L'extrusion est souvent utilisée pour créer des feuilles ou des profilés en plastique PEEK qui peuvent être découpés et usinés ultérieurement. Ce procédé est essentiel pour les applications qui nécessitent des formes continues.

Usinage CNC

L'usinage du matériau PEEK est idéal pour créer des composants de haute précision. Les machines CNC sont utilisées pour découper et façonner le PEEK en pièces détaillées avec des spécifications rigoureuses. Cette méthode est particulièrement populaire dans des secteurs tels que le médical et l'aérospatiale.

impression en 3D

L'avènement de l'impression 3D avec PEEK a révolutionné le prototypage et la fabrication rapides. Grâce à sa résistance aux températures élevées, le PEEK peut désormais être imprimé pour des pièces complexes et personnalisées dans des applications critiques.

Applications du matériau PEEK

Applications médicales

Le PEEK est biocompatible et résistant à la stérilisation, ce qui le rend idéal pour les dispositifs médicaux tels que les implants et les prothèses. Il est solide, léger et inerte aux fluides corporels, ce qui réduit le risque de réactions indésirables.

Applications aérospatiales

Dans l'aéronautique, le PEEK est utilisé pour les composants structurels et l'isolation. Sa capacité à résister aux températures élevées et aux radiations le rend fiable dans les environnements extrêmes, tandis que sa nature légère contribue à améliorer le rendement énergétique.

Industrie automobile

Le PEEK est couramment utilisé dans les pièces automobiles hautes performances, telles que les roulements et les engrenages, en raison de sa résistance à la chaleur et de sa durabilité. Ces propriétés améliorent la durée de vie des composants critiques.

Industrie électronique

L'excellente isolation du PEEK en fait un matériau clé dans l'électronique, où il est utilisé dans les câbles, les connecteurs et les circuits imprimés pour protéger contre la chaleur et la corrosion.

PEEK vs. autres plastiques hautes performances

Par rapport aux autres plastiques techniques, le PEEK offre plusieurs avantages :

- Tolérance de température:Le PEEK peut supporter des températures allant jusqu'à 260°C, bien plus élevées que des matériaux comme le PTFE ou le nylon.

- Résistance chimique:Sa résistance aux produits chimiques agressifs surpasse celle de nombreux autres plastiques, ce qui en fait un choix de premier ordre pour les environnements exigeants.

- Force:La résistance mécanique du PEEK lui permet de surpasser les alternatives comme le PEI ou le PPS, en particulier dans les applications à fortes contraintes.

Comparé au PTFE ou au PEI, le PEEK offre une combinaison imbattable de résistance à la chaleur, de résistance et de stabilité chimique, le positionnant comme un matériau de premier ordre pour les applications critiques.

Limites du PEEK

Malgré ses nombreux avantages, le PEEK présente certaines limites. L’un des obstacles les plus importants est son coût. Le plastique PEEK peut coûter entre $50 et $150 par kilogramme, selon la qualité et le fournisseur, ce qui le rend beaucoup plus cher que d’autres plastiques techniques comme le nylon, qui coûte généralement entre $3 et $5 par kilogramme, ou le PTFE, qui varie entre $10 et $20 par kilogramme. Ce coût élevé limite son utilisation aux applications hautes performances ou spécialisées où ses propriétés supérieures justifient l’investissement.

De plus, le PEEK peut être difficile à traiter, en particulier pour les applications nécessitant des tolérances très strictes. Son point de fusion élevé nécessite un équipement spécialisé pour le traitement, ce qui peut augmenter la complexité et le coût de la production. Par exemple, le moulage par injection du PEEK nécessite des températures de moule de 160 °C à 200 °C et des températures de fourreau de 370 °C à 420 °C, bien supérieures à la plupart des plastiques standard. Ces facteurs peuvent compliquer la fabrication, en particulier pour les projets à petite échelle où la précision est essentielle.

Vous voudrez peut-être également en savoir plus sur le PEEK

1. Le PEEK est-il toxique ?

Non, le PEEK est non toxique et biocompatible, ce qui le rend sûr pour un usage médical et industriel.

2. Le PEEK est-il biodégradable ?

Non, le PEEK n'est pas biodégradable. Il est très résistant à la dégradation et conçu pour une utilisation à long terme.

3. Le PEEK peut-il être recyclé ?

Oui, le PEEK peut être recyclé, mais le processus est complexe en raison de son point de fusion élevé et nécessite un équipement spécialisé.

Conclusion

In summary, PEEK stands out for its superior strength, chemical resistance, and ability to withstand extreme temperatures. From medical devices to aerospace components, PEEK plastic continues to prove its value across various industries. HDC Manufacturing offers precision CNC machining services to manufacture PEEK components tailored to your needs.