Produttore di parti metalliche per fusione a cera persa

La fusione è una tecnologia versatile per la lavorazione dei metalli. HDC offre un servizio completo di microfusione per la produzione di componenti metallici con geometrie complesse, difficili da realizzare con altri processi, ad esempio cavità interne, superfici curve complesse e strutture a pareti sottili.

HDC è un'azienda specializzata nella fusione a cera persa con una capacità produttiva che raggiunge le 50.000 tonnellate all'anno, famosa per la fornitura di soluzioni di fusione di leghe ad alta temperatura (a base di nichel, a base di cobalto, a base di ferro), acciaio inossidabile e acciaio legato.

- Alta precisione

- Produzione flessibile

- Materiale multiplo

- Spedizione in tutto il mondo

Materiali di fusione a cera persa disponibili

In qualità di fonderia di metalli, HDC fornisce principalmente tre tipi di materiali per la fusione: superleghe, acciaio inossidabile e acciaio al carbonio.

Materiali disponibili:

- Inconel 718: Lega a base di nichel, in grado di funzionare a temperature inferiori a 1000 °C, caratterizzata da elevata resistenza meccanica e resistenza alla fatica. Ampiamente utilizzata nei motori aeronautici e nelle turbine a gas.

- Inconel 625: La lega a base di nichel, con eccellente resistenza alla corrosione e all'ossidazione ad alta temperatura, insieme a una saldabilità superiore, è comunemente utilizzata in vari corpi pompa e valvole

- Hastelloy X: Lega a base di nichel, resistente alla cementazione, resistente alla corrosione ad alta temperatura, spesso utilizzata negli ugelli dei bruciatori, nei tubi di scambio termico e in altri componenti.

- Haynes 188: Le leghe a base di cobalto, resistenti all'ossidazione e agli shock termici, possono essere utilizzate a 980°C per lungo tempo e possono resistere a temperature elevate fino a 1150°C per un breve periodo

- A286:La lega a base di ferro, con una temperatura di servizio a lungo termine fino a 700°C, è stabile in ambienti di ossidazione e corrosione debole e la sua resistenza è notevolmente migliorata dopo il trattamento termico.

Queste superleghe hanno un aspetto gradevole in ambienti ad alta temperatura, ma questo le rende anche difficili da fondere. Noi di HDC vantiamo una vasta esperienza nella lavorazione di questi metalli speciali. Utilizzando il forno a vuoto, li riscaldiamo a 1550 °C e preveniamo l'ossidazione durante la fusione.

Gradi di acciaio inossidabile disponibili:

- Acciaio inossidabile 304: Il 304 è un acciaio inossidabile austenitico non magnetico, resistente alla corrosione atmosferica, agli acidi deboli e all'acqua dolce, ed è adatto alla fusione di parti di precisione con pareti sottili.

- Acciaio inossidabile 316: Grazie al suo contenuto di molibdeno 2-3%, la resistenza alla corrosione del 316 è significativamente migliore di quella del 304, soprattutto in ambienti contenenti cloruri. Allo stesso tempo, l'elevato contenuto di molibdeno ne migliora la fluidità alle alte temperature, rendendolo particolarmente adatto alla fusione.

- Acciaio inossidabile 410: 410 è un acciaio inossidabile martensitico, privo di molibdeno, quindi il costo del materiale è inferiore; inoltre è possibile ottenere una durezza HRC 35-45 mediante trattamento termico, adatta a fusioni quali ingranaggi, coltelli e altre fusioni utilizzate in ambienti leggermente corrosivi.

- Acciaio inossidabile 420: 420 è un acciaio inossidabile martensitico ad alto tenore di carbonio, con una resistenza alla corrosione migliore del 410, un'eccellente resistenza all'usura e può raggiungere HRC 50-55 dopo il trattamento termico.

- 2205 Acciaio inossidabile: Il 2205 è un acciaio inossidabile duplex, con circa 50% di austenite e 50% di ferrite. Ha un limite di snervamento molto elevato (≥450 MPa), circa il doppio di quello del 304, il che lo rende particolarmente adatto alla fusione di valvole e corpi pompa di grandi dimensioni.

HDC conosce le caratteristiche di ogni tipo di acciaio inossidabile e le utilizza nella fusione con trattamenti appropriati. Approfittate dei vantaggi della fusione a cera persa. forma quasi netta e elevata qualità superficiale per ridurre significativamente i costi di lavorazione e trattamento superficiale successivi

Gradi disponibili:

- 1020:1020 è un tipo di acciaio dolce, poco costoso, con eccellenti proprietà di lavorazione termica, adatto alla fusione e a parti di forme complesse, ma richiede un trattamento anticorrosione superficiale aggiuntivo.

- 1045: 1045 appartiene all'acciaio a medio tenore di carbonio, la resistenza alla trazione può raggiungere 620 MPa, la resistenza può essere migliorata tramite trattamento termico ed è adatto per la fusione di parti soggette a carichi medi.

- 1095:1095 è un tipo di acciaio ad alto tenore di carbonio, il contenuto di carbonio è compreso tra 0,90-1,03%, ha un'elevata durezza, un'eccellente resistenza all'usura, ma è fragile, nel processo di trattamento termico è necessario controllare rigorosamente la velocità di raffreddamento durante la tempra per evitare crepe.

HDC realizza fusioni metalliche principalmente in acciaio al carbonio. Gestiamo l'intero processo, dalla realizzazione degli stampi alla fusione, fino al trattamento termico, offrendo fusioni della migliore qualità a prezzi competitivi.

Post-processo per fusioni di metallo

HDC fornisce trattamenti termici e finiture superficiali completi per componenti metallici fusi, per migliorarne le prestazioni meccaniche e la resistenza alla corrosione.

Trattamento termico

Il trattamento termico è essenziale per la maggior parte delle fusioni metalliche, in quanto può alleviare efficacemente lo stress e migliorare le prestazioni delle fusioni.

Sabbiatura

La sabbiatura è comunemente utilizzata per rimuovere strati di ossido superficiali e sbavature dai getti, preparandoli per il successivo processo di trattamento superficiale.

Sabbiatura delle perle

La sabbiatura può migliorare la resistenza alla fatica e alla corrosione sotto sforzo delle parti metalliche fuse e conferire una consistenza opaca alla superficie.

Lucidatura

HDC esegue lucidature elettrolitiche e meccaniche per migliorare la finitura superficiale, l'estetica e la funzionalità delle fusioni.

Verniciatura a polvere

Il rivestimento a polvere conferisce colori versatili alle fusioni, migliorando la resistenza alla corrosione di materiali come l'acciaio al carbonio e l'acciaio legato.

Parti di fusione HDC fornisce

HDC produce componenti metallici con geometrie complesse per diverse applicazioni. Di seguito sono riportati alcuni dei componenti più comuni che forniamo.

Perché scegliere HDC per la fusione personalizzata

Soluzione unica: HDC vi offre servizi di fusione completi. Siamo un'azienda che gestisce l'intero processo, dalla progettazione alla fusione, fino alla post-lavorazione. Tutti i processi vengono completati nel nostro stabilimento, garantendo una qualità costante.

Materiali personalizzati:Collaboriamo con l'Istituto di ricerca sui metalli dell'Accademia cinese delle scienze per fornire le migliori soluzioni nel processo di fusione di precisione di leghe speciali ad alte prestazioni, configurazione del materiale, analisi della composizione, test di proprietà fisica, trattamento termico tecnologia, ecc.

Alta precisione: Utilizzando un forno a vuoto e ottimizzando il processo di colata, siamo in grado di raggiungere tolleranze fino a ±0,05 mm e qualità della superficie di Ra 2,0~3,2 μm, riducendo la necessità di lavorazioni successive e riducendo ulteriormente i costi.

Produzione flessibileGestiamo una produzione da centinaia a decine di migliaia di pezzi al mese. Che tu sia una startup o che tu abbia bisogno di una produzione di massa per espandere la tua attività, HDC è il tuo solido punto di riferimento.

Rispettoso dell'ambiente: HDC è una fonderia valutata a livello ambientale, disponiamo di attrezzature professionali per il trattamento di polveri e gas di scarico per gestire l'inquinamento generato durante il processo di fusione,

Maggiori informazioni su HDC

| Palcoscenico | Fare un passo |

| Pre-produzione | 1. Progettazione del processo |

| 2. Progettazione del modello di matrice | |

| 3. Produzione di stampi per modelli | |

| Creazione di modelli | 4. Iniezione di cera e iniezione di colata |

| 5. Assemblaggio del cluster di cera | |

| 6. Sgrassaggio a cera | |

| Edificio a conchiglia | 7. Rivestimento in sospensione ceramica |

| 8. Stuccatura a sabbia | |

| 9. Essiccazione e stagionatura del guscio | |

| Deceratura | 10. Deceratura (Rimozione della cera) |

| Sparo di proiettili | 11. Sparo di proiettili |

| Colata | 12. Colata di metallo |

| Post-casting | 13. Shell Knockout |

| 14. Cancelli di intercettazione e alzate | |

| 15. Pulizia del getto | |

| 16. Ispezione iniziale | |

| Trattamento termico | 17. Trattamento termico |

| Finitura | 18. Granigliatura e finitura |

| 19. Ispezione finale |

| Attrezzatura | Specifiche | Quantità |

| Macchine per iniezione di cera | – | 5 |

| Forni di fusione sotto vuoto | Capacità 50 kg, 100 kg | 2 |

| Forni a induzione a media frequenza | 250 kg (2 unità), 100 kg (1 unità) | 3 |

| Forni per la cottura a conchiglia | – | 2 |

| Forni per trattamento termico | – | 2 |

| Macchine per la sabbiatura | – | 5 |

| Macchine per sabbiatura | – | 2 |

| Spettrometro | SPECTRO Germania, 5a generazione a lettura diretta | 1 |

| Macchina per prove di trazione | – | 1 |

| Sistema di alimentazione | Trasformatori a scatola da 630 kVA | 2 |

Applicazioni di parti in fusione di metallo

Industria automobilistica

I ricambi auto rappresentano il principale settore di attività di HDC. Grazie alla microfusione, siamo in grado di produrre componenti critici per un'auto, come il collettore di aspirazione, l'alloggiamento del turbocompressore e gli ingranaggi del cambio.

Industria aerospaziale

I componenti aerospaziali devono resistere alle difficili condizioni ambientali delle alte quote o dello spazio. HDC collabora con l'Istituto di Ricerca sui Metalli dell'Accademia Cinese delle Scienze per fornire diversi servizi di fusione di metalli speciali per l'industria aerospaziale.

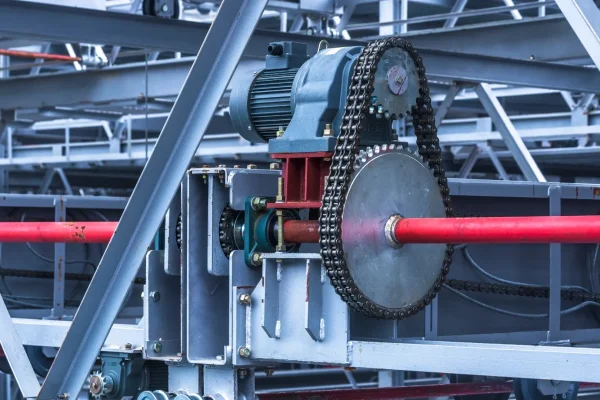

Industria dei macchinari

L'industria meccanica si affida alla fusione per produrre componenti dal design complesso, come corpi pompa, valvole e componenti di sistemi idraulici. HDC è in grado di gestire la produzione di questi componenti, da piccoli lotti a grandi serie, a prezzi competitivi.

Prodotti personalizzati con un preventivo semplice!

Noi forniamo Bassa/Media Temperaturanatura Cera & Procedimento con sol di siliceess, uno dei colata di investimento processi, noti anche come fusione a cera persa. Si tratta di un processo di fusione che unisce elevata precisione e flessibilità nella produzione in serie.

Sì, possiamo perfezionare la composizione del materiale e impiegare vari metodi di post-elaborazione per soddisfare le tue specifiche esigenze in termini di materiali.

Sì, progettiamo lo stampo in cera sulla base dei vostri disegni CAD o campioni e poi lo realizziamo tramite lavorazione CNC.

Sì, abbiamo la certificazione ISO 9001-2015.

Sì, tutti i clienti sono benvenuti a visitare la nostra fabbrica. Vi preghiamo di contattarci in anticipo per fissare un appuntamento.