Всестороннее понимание нержавеющей стали: прошлое, настоящее и будущее

Происхождение и история нержавеющей стали: хронология

- В 1794 году: Французский химик Луи Николя Воклен, изучая крокоитовую руду (хромат свинца), успешно получил триоксид хрома (CrO3), смешав руду с соляной кислотой. В 1797 году ему удалось выделить металлический хром, нагревая этот оксид в угольной печи. За это Воклен считается истинным первооткрывателем элемента хрома.

- В начале 1800-х годов: Британские ученые Джеймс Стоддарт, Майкл Фарадей и Роберт Маллет наблюдали устойчивость сплавов хрома и железа к окислителям.

- 1821: Пьер Бертье открыл коррозионную стойкость сплавов хрома и железа к некоторым кислотам и предложил использовать их в производстве столовых приборов.

- 1840-е годы: Производители стали в Шеффилде (Англия) и Крупп в Германии производили хромистую сталь, причем последний использовал ее для производства пушек в 1850-х годах.

- 1869: Дж. Баур с завода Chrome Steel в Бруклине впервые в США изготовил хромсодержащую сталь для строительства мостов и в 1869 году получил патент США на хромистую сталь. Впоследствии британские ученые Джон Т. Вудс и Джон Кларк признали важность содержания хрома для коррозионной стойкости хромовых сплавов, отметив, что содержание хрома должно быть в пределах 5-30%.

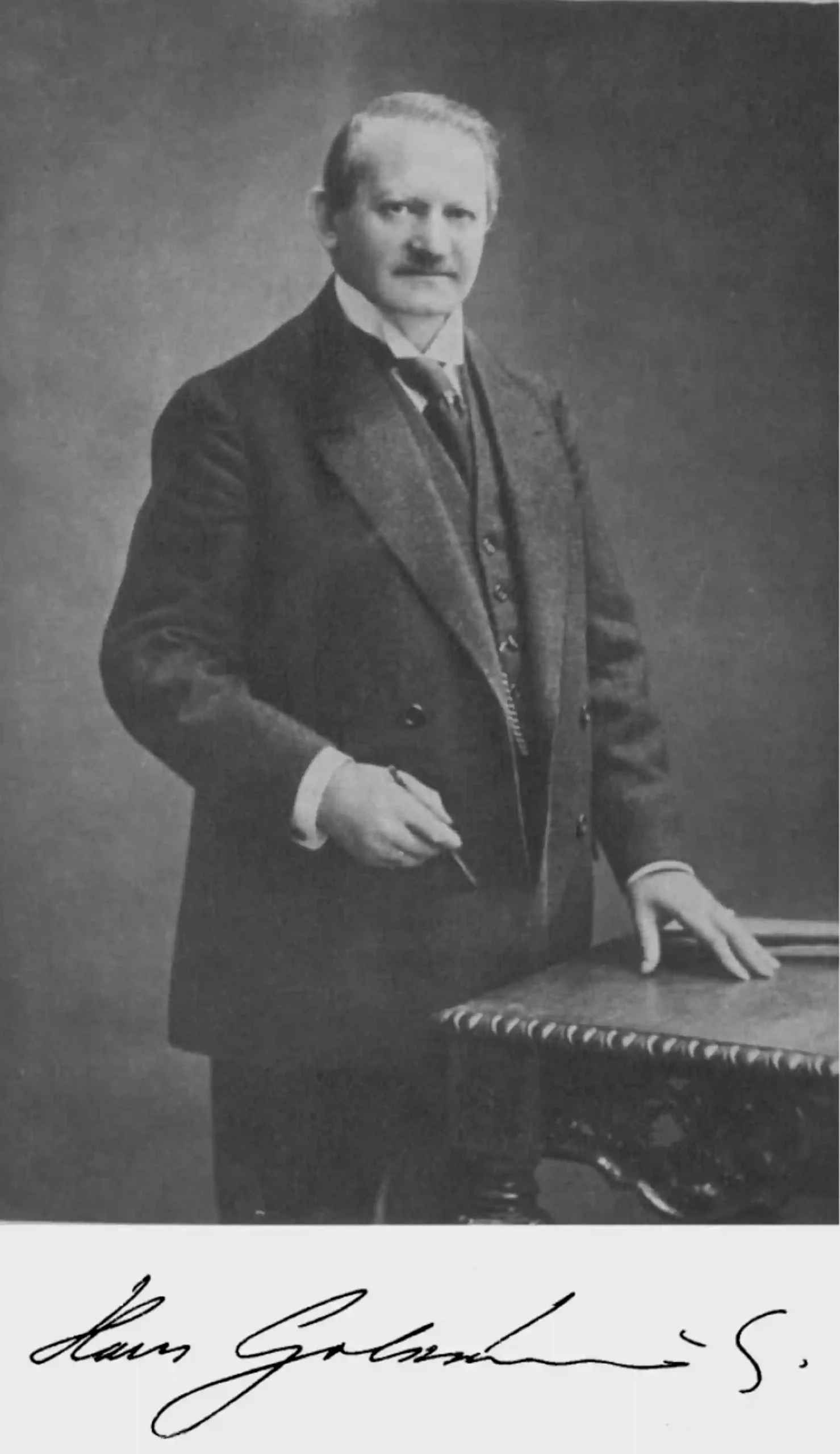

- Конец 1890-х гг.: немецкий химик Ганс Гольдшмидт разработал алюминотермический (термитный) процесс получения безуглеродистого хрома.

- 1904 ~1911:Некоторые исследователи, в частности Леон Гийе из Франции, приготовили сплавы, которые сегодня считаются нержавеющей сталью.

- 1911: Филип Моннарц доложил о взаимосвязи между содержанием хрома и коррозионной стойкостью.

- 1912: Инженеры компании Krupp Бенно Штраус и Эдуард Маурер запатентовали аустенитную нержавеющую сталь (сегодня известную как 18/8 или тип AISI 304).

- 1912: При поиске коррозионно-стойкого сплава для оружейных стволов, Гарри Брирли в Шеффилде, Англия, открыли то, что сейчас известно как мартенситная нержавеющая сталь типа AISI 420.

- 1915: Открытие Гарри Брирли было объявлено в The New York Times. Позже он сотрудничал с Хейнсом и с группой инвесторов основал American Stainless Steel Corporation в Питтсбурге, штат Пенсильвания.

Элементный состав нержавеющей стали: ключ к предотвращению ржавчины

Нержавеющая сталь в основном состоит из железа, хрома, никеля, молибдена, ванадия и других распространенных легирующих элементов. Железо обычно составляет около 70% - 80% нержавеющей стали, обеспечивая необходимую структурную прочность. Хром имеет решающее значение для стойкости нержавеющей стали к ржавчине; для того, чтобы сталь считалась нержавеющей, требуется не менее 10,5% хрома, так как он необходим для формирования стабильного, плотного слоя оксида хрома на поверхности. Этот слой очень стабилен и непроницаем, эффективно предотвращая проникновение кислорода и влаги при воздействии воздуха или воды, что значительно повышает коррозионную стойкость стали.

Содержание никеля обычно составляет от 8% до 10%, что повышает коррозионную стойкость, формуемость и прочность нержавеющей стали и помогает поддерживать немагнитные качества аустенитной нержавеющей стали при низких температурах. Типичное содержание молибдена составляет от 2% до 3%, что повышает стойкость к точечной и щелевой коррозии, что особенно полезно в хлорированных условиях. Такие элементы, как ванадий и титан, обычно присутствуют в очень малых количествах, как правило, не превышающих 0,5%. Они укрепляют нержавеющую сталь, образуя мелкие карбиды, такие как карбид ванадия (VC) и карбид титана (TiC), которые стабилизируют структуру и повышают твердость и прочность. Эти карбиды критически важны для улучшения общих характеристик нержавеющей стали из-за их высокой твердости и износостойкости. Тщательно регулируя пропорции этих элементов, нержавеющая сталь может оптимально работать в различных суровых условиях.

Углубленный анализ наиболее часто используемой нержавеющей стали 304: состав и свойства

304 нержавеющая сталь — одна из самых универсальных и широко используемых аустенитных нержавеющих сталей, известная своей превосходной коррозионной стойкостью и формуемостью.

% | 304 | 304 л | 304Ч |

С | 0,0 – 0,07 | 0,0 – 0,03 | 0,04 – 0,08 |

Мн | 0.0 – 2.0 | 0.0 – 2.00 | 0.0 – 2.0 |

Си | 0.0 – 1.00 | 0.0 – 1.00 | 0.0 – 1.0 |

п | 0,0 – 0,05 | 0,0 – 0,05 | 0,0 – 0,04 |

С | 0,0 – 0,03 | 0,0 – 0,02 | 0,0 – 0,02 |

Кр | 17.50 – 19.50 | 17.50 – 19.50 | 17:00 – 19:00 |

ни | 8.00 – 10.50 | 8.00 – 10.50 | 8:00 – 11:00 |

Fe | Остаток средств | Остаток средств | Остаток средств |

Н | 0.0-0.11 | 0.0-0.11 | 0,0 – 0,10 |

Свойства нержавеющей стали 304

| Оценка | 304 |

| Прочность на растяжение (МПа) | 500 – 700 |

| Испытательное напряжение (МПа) | 190 |

| Удлинение А50 мм | 45 мин % |

| Твердость по Бринеллю | 215 Макс HB |

| Свойство | Ценность |

| Плотность | 8,00 г/см3 |

| Температура плавления | 1450 °С |

| Модуль упругости | 193 ГПа |

| Удельное электрическое сопротивление | 0,72 x 10-6 Ом.м |

| Теплопроводность | 16,2 Вт/мК |

| Тепловое расширение | 17,2 х 10-6/К |

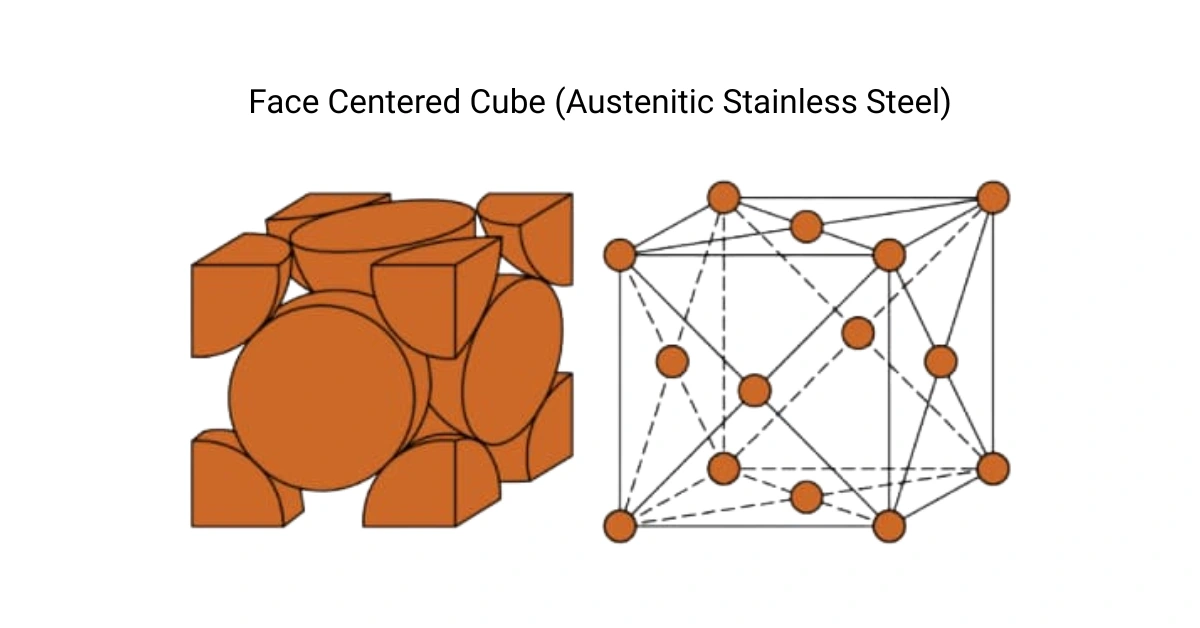

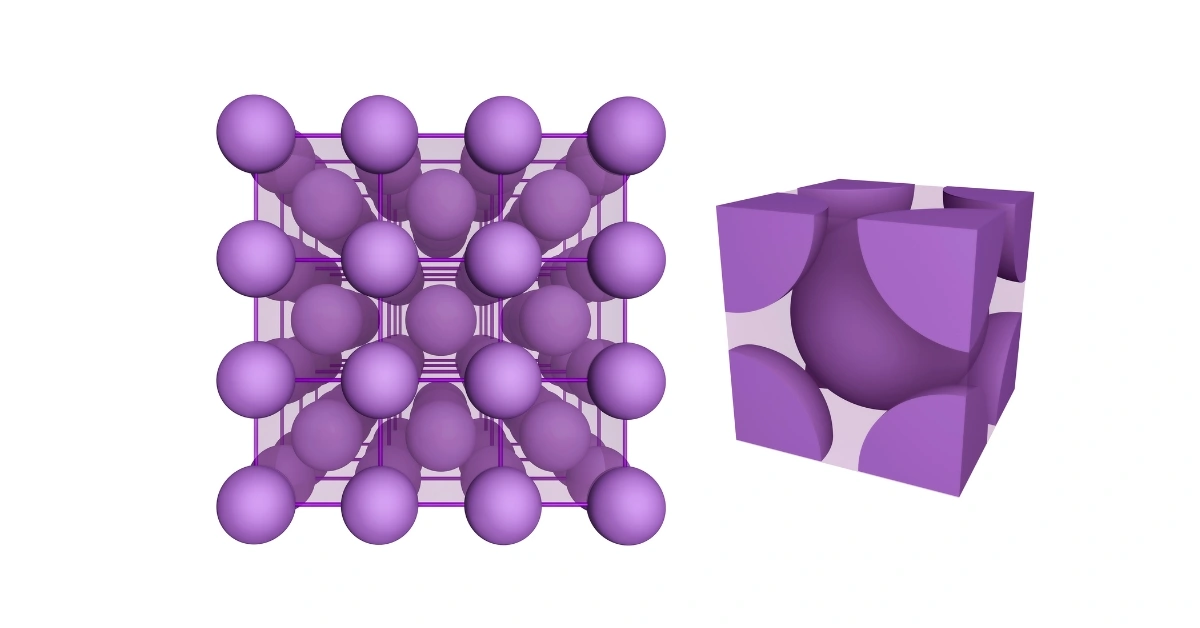

Микроскопическая перспектива: механизм предотвращения ржавчины нержавеющей стали

Коррозия металла относится к повреждению, вызванному совокупным воздействием химических, физических, механических или биологических факторов в окружающей среде. Атмосферная коррозия, которая представляет собой ухудшение металлических материалов или конструкций из-за химических или электрохимических реакций в атмосферных условиях, является наиболее распространенным типом коррозии. Во всем мире более 60% стали используется в атмосферных условиях, включая стальные балки, рельсы, различное механическое оборудование и транспортные средства. Потери металла из-за атмосферной коррозии обычно составляют более 50% от общего коррозионного ущерба.

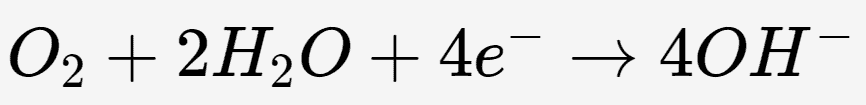

При стандартной коррозии металла железо теряет электроны (окисляется) и превращается в ионы железа, которые затем реагируют с водой, образуя гидратированные оксиды железа (ржавчину).

В нержавеющей стали, содержащей большое количество хрома, хром реагирует с кислородом в окружающей среде (воздухе или воде), образуя тонкий и стабильный слой оксида хрома на поверхности металла. Этот слой оксида хрома невероятно тонкий, но при этом очень прочный, эффективно предотвращая миграцию электронов, необходимых для окисления железа, и физически изолируя железо от окислителей окружающей среды.

Если оксидный слой будет механически поврежден или химически временно нарушен, хром в нержавеющей стали может спонтанно регенерировать оксидную пленку и репассивировать поверхность. Эта самовосстанавливающаяся характеристика имеет решающее значение в средах, где металл часто подвергается износу или сильному химическому воздействию.

В состав сплава нержавеющей стали обычно входят никель и молибден, которые повышают устойчивость оксидной пленки, особенно в хлоридсодержащих средах (например, в прибрежных зонах или в условиях солей для удаления льда), снижая риск точечной и щелевой коррозии. Устойчивость оксидного слоя сохраняется даже в кислотных или сильно окислительных условиях, что делает нержавеющую сталь пригодной для широкого спектра атмосферных условий.

Ограничения нержавеющей стали: когда она подвергается коррозии?

- Хлориды: Хлориды, особенно при высоких температурах, могут нарушить пассивирующий слой нержавеющей стали, что приведет к локальной коррозии и питтингу. Это часто наблюдается в морской среде и при использовании солей для размораживания на дорогах зимой.

- Сильные кислоты: В то время как нержавеющая сталь может противостоять коррозии, вызываемой слабыми кислотами, сильные кислоты, такие как серная и соляная кислота, могут быстро проникнуть через ее пассивирующий слой, вызывая значительную коррозию.

- Сильные окислители: Сильные окислители, такие как пероксиды и некоторые кислоты (например, азотная кислота), могут ускорить процесс коррозии нержавеющей стали.

- Среды с низким содержанием кислорода: В средах с недостаточным поступлением кислорода, таких как почва и ил, пассивирующий слой нержавеющей стали не может эффективно восстанавливаться, что увеличивает риск коррозии.

- Условия высоких температур: При высоких температурах пассивационный слой нержавеющей стали может треснуть или стать нестабильным, что ускорит процесс коррозии, особенно в присутствии едких веществ.

- Механическое напряжение: Коррозионное растрескивание под напряжением может возникнуть, когда нержавеющая сталь одновременно подвергается растягивающему напряжению и воздействию коррозионной среды, особенно в присутствии хлоридов.

- Микробная активность: В некоторых случаях метаболические процессы микроорганизмов (например, бактерий) могут производить едкие вещества. Это явление, известное как микробиологически вызванная коррозия (MIC), может привести к образованию биопленок на поверхности нержавеющей стали, способствующих коррозии.

Стандарты нержавеющей стали: классификация нержавеющей стали

В мире существует несколько основных стандартов классификации нержавеющей стали, установленных различными организациями по стандартизации для удовлетворения потребностей различных промышленных и коммерческих применений.

- Стандарты США (AISI/ASTM): AISI (Американский институт чугуна и стали) и ASTM (Американское общество по испытаниям и материалам) — это распространенные классификации нержавеющей стали, включающие серию 300 (например, 304, 316), серию 400 и другие. Эти стандарты широко используются в Соединенных Штатах и во всем мире.

- Европейские стандарты (EN/ISO): RU Стандарты (европейские нормы) выпускаются Европейским комитетом по стандартизации и охватывают различные аспекты нержавеющей стали, например, 1.4301 для 304, 1.4401 для 316 и т. д. Кроме того, ИСО (Международная организация по стандартизации) также публикует широко распространенные стандарты на нержавеющую сталь.

- Немецкие стандарты (DIN): Немецкие промышленные стандарты (DIN) хорошо известны на международном уровне, особенно в секторах машиностроения и производства в Европе и Азии.

- Японские стандарты (JIS): JIS (Японские промышленные стандарты) особенно популярны в Азии, особенно в электронной и автомобильной промышленности.

- Британские стандарты (BS): Британские стандарты (BS) разработаны Британским институтом стандартов. Хотя их прямое глобальное влияние может быть не таким обширным, как у ASTM или EN, они по-прежнему имеют значительную значимость в Великобритании и многих странах Содружества.

- Китайские стандарты (GB): Национальные стандарты Китая (GB) часто используются в продукции, производимой и экспортируемой из Китая, часто они соответствуют международным стандартам и ссылаются на них.

Вот некоторые сравнения марок нержавеющей стали по разным стандартам:

| Китай(Великобритания) | Россия (ГОСТ) | Американский (ASTM) | Немецкий(DIN) | ИСО |

| 1Cr17Mn6Ni5N | – | 201 | X12CrMnNiN 17-7-5 | А-2 |

| 1Cr18Mn8Ni5N | 12КН17Г9АН4 | 202 | X12CrMnNiN 18-9-5 | А-3 |

| 1Cr17Ni7 | – | 301 | – | 14 |

| 1Cr18Ni9 | 12КН18Н9 | 302 | DIN17440-96 X12CrNi18-9 | 12 |

| Y1Cr18Ni9 | – | 303 | X12CrNiS18-9 | 17 |

| 0Cr18Ni9 | 08КН18Н10 | 304 | Х5CrNi18-10 | 11 |

| 00Cr19Ni11 | 03КН18Н11 | 304 л | X2CrNi19-11 | 10 |

| 1Cr18Ni12 | 12КН18Н12Т | 305 | X4CrNi18-12 | 13 |

| 0Cr17Ni12Mo2 | 08КН17Н13М2Т | 316 | Х5CrNiMo17-12-2 | 20/20а |

| 0Cr18Ni12Mo2Ti | 08КН17Н13М2Т | 316Ti S31635 | X6CrNiMoTi17-12-2 | 21 |

| 00Cr17Ni14Mo2 | 03КН17Н14М2 | 316 л | X2CrNiMo18-14-3 | 19/19а |

| 0Cr19Ni13Mo3 | 08КН17Н15М3Т | 317 | X5CrNiMo17-13-3 | – |

| 1Х18Н9Т | 12КН18Н10Т | 321 | X6CrNitI18-10 | 11 |

| 0Х18Н10Т | 08КН18Н10Т | 321 | X6CrNiTi18-10 | 15 |

| 0Cr18Ni11Nb | 08КН18Н12Б | 347 | X6CrNiNb18-10 | 16 |

| 0Cr13Al | – | 405 | X6CrAl13 | 5 |

| 1Кр17 | 12Х17 | 430 | X6Cr17 | 8 |

| 1Cr12 | 403 | X6Cr13 | 3 | |

| 1Кр13 | 12КН13 | 410 | X12Cr13 | 3 |

| 0Cr13Ae | 405 | X6Cr13 | 1 | |

| 2Cr13 | 20КН13 | 420 | X20Cr13 | 4 |

| 3Cr13 | 30Х13 | 420 | X30Cr13 | 5 |

| 1Cr17Ni2 | 14КН17Н2 | 431 | X17CrNi16-2 | 96 |

Методы испытаний нержавеющей стали

- Магнитное тестирование: Большинство нержавеющих сталей, особенно аустенитных типов, таких как 304 и 316, немагнитны при нормальных условиях. Тестирование с помощью магнита, чтобы увидеть, притягивается ли материал, может предварительно указать, является ли он аустенитной нержавеющей сталью. Этот метод прост и быстр, подходит для быстрой идентификации на месте. Однако следует отметить, что холодная обработка может вызвать легкую мартенситную структуру в некоторых нержавеющих сталях, вызывая слабый магнетизм.

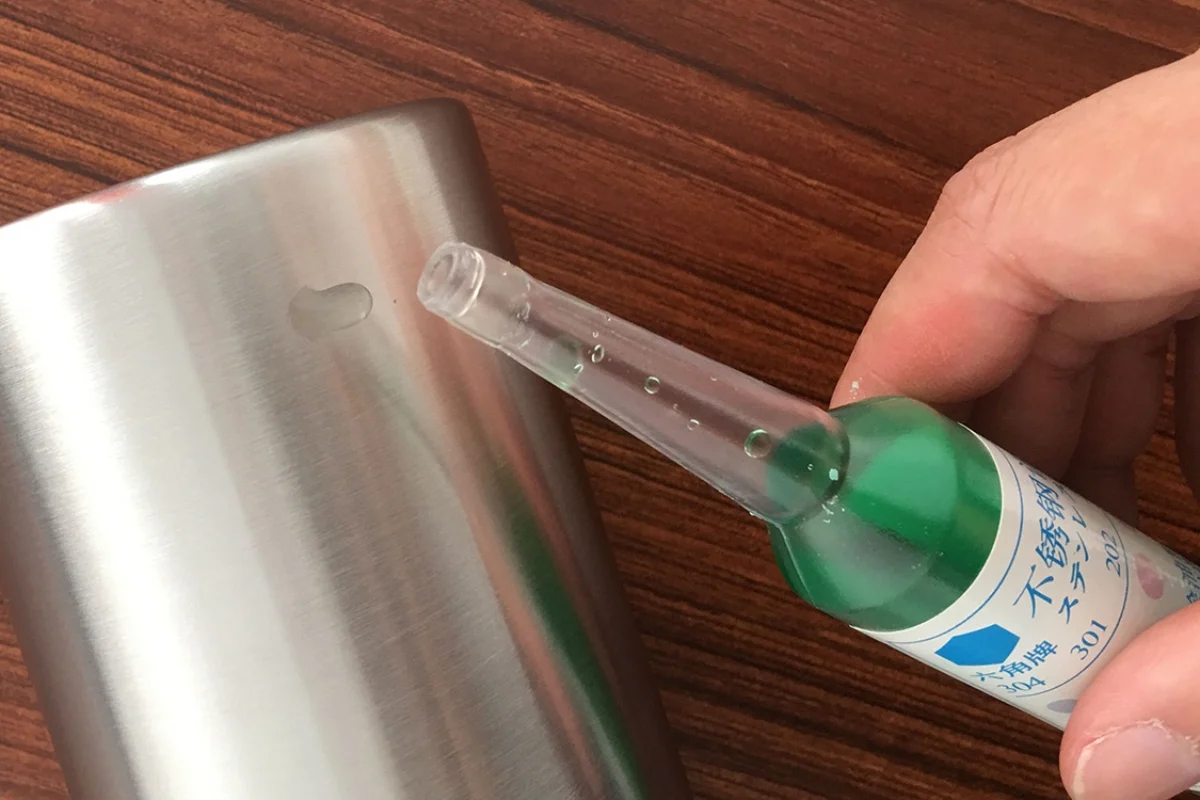

- Тестирование реагентов: Это подразумевает использование определенных химических реагентов, которые реагируют с ионами металлов в нержавеющей стали, чтобы наблюдать изменения цвета для идентификации компонента. Например, тесты на ионы железа становятся синими, реагенты, специфичные для никеля, реагируют, показывая розовый или красный цвет, а реагенты, специфичные для хрома, меняют цвет на желтый или зеленый после реакции. Этот метод является недорогим, простым в использовании и подходит для быстрых полевых применений.

- Тестирование спектрометра: Спектрометры анализируют определенные длины волн света, излучаемого или поглощаемого материалом, для точного определения его химического состава. Например, использование портативного рентгенофлуоресцентного анализатора Olympus для проверки нержавеющей стали позволяет точно определить такие элементы, как железо, хром и никель. Эта технология подходит для высокоточных приложений, требующих детального анализа состава.

Важно отметить, что вышеуказанные методы тестирования могут анализировать только состав поверхности металла. Для более толстых или цельных изделий из нержавеющей стали эти методы не способны точно определить внутренний состав. Поэтому наилучшей стратегией для предотвращения покупки поддельных материалов или изделий из нержавеющей стали является выбор надежных поставщиков, которые предоставляют сертификаты на материалы.

Преимущества и проблемы нержавеющей стали

Нержавеющая сталь славится своей исключительной коррозионной стойкостью, высокой прочностью и эстетической привлекательностью, что делает ее пригодной для различных применений, от архитектурных проектов до промышленного оборудования. Она также обладает превосходной термостойкостью и является перерабатываемой по стандарту 100%, что хорошо соответствует принципам устойчивого развития.

Несмотря на свои преимущества, нержавеющая сталь может быть дорогостоящей, особенно для крупномасштабных проектов, а ее высокая прочность часто требует специализированных инструментов и методов обработки. Кроме того, ее плохая теплопроводность и восприимчивость к коррозионному растрескиванию под напряжением в определенных средах, например, содержащих хлориды, могут ограничить ее использование в определенных областях применения.

Как различные элементы объединяются для образования нержавеющей стали

- Плавка и легирование: Производство нержавеющей стали начинается с процесса плавки. Сырьем обычно является сталь из рудной плавки, которая напрямую используется для производства нержавеющей стали, переработанная нержавеющая сталь и ферросплавы, такие как ферроникель. Эти материалы нагреваются в электрической печи до тех пор, пока они не расплавятся при высоких температурах, в ходе которых добавляются легирующие элементы, такие как хром и никель, чтобы обеспечить получение расплавленной стали заданного химического состава.

- Удаление избыточного углерода: Печь для аргонно-кислородного обезуглероживания (AOD) обычно используется для вдувания кислорода в расплавленную сталь при стандартном атмосферном давлении, а также для вдувания инертных газов (Ar, N2). Этот процесс очищает и обезуглероживает, регулируя соотношение аргона и кислорода, снижая парциальное давление CO, тем самым снижая содержание углерода до очень низкого уровня и предотвращая окисление хрома в стали.

- Кастинг: После кондиционирования и перемешивания расплавленную сталь разливают в формы для затвердевания в слитки или слитки.

- Горячая и холодная прокатка:

- Начиная со слябов, которые нагреваются, а затем обрабатываются на черновых и чистовых прокатных станах для получения полосовой стали.

- Горячая стальная полоса охлаждается до заданной температуры в ламинарном потоке, а затем сматывается на моталке.

- Охлажденная катушка имеет окисленную поверхность, которая удаляется отжигом и травлением.

- Некоторые виды горячекатаной продукции используются напрямую, а другие подвергаются дальнейшей переработке в холоднокатаную продукцию.

- Холодная прокатка подразумевает использование горячекатаных изделий толщиной 3,0-5,5 мм, которые затем прокатываются на холоднокатаном оборудовании.

- После холодной прокатки нержавеющая сталь отжигается для устранения наклепа, вызванного прокаткой.

- Травление удаляет оксидный слой, образовавшийся во время отжига, и выполняет пассивирующую обработку для повышения коррозионной стойкости стального листа.

Инновационная разработка сплавов нержавеющей стали

Инновационные сплавы нержавеющей стали путем корректировки элементного соотношения

Эксплуатационные характеристики сплавов нержавеющей стали можно оптимизировать и усовершенствовать, регулируя соотношения элементов в их химическом составе. Увеличивая или уменьшая содержание ключевых элементов, таких как хром, никель, молибден и титан, можно внести значительные изменения в механические свойства, коррозионную стойкость и термическую стабильность нержавеющей стали. Например, увеличение содержания хрома повышает стойкость к окислению и коррозионную стойкость; добавление большего количества никеля улучшает низкотемпературную ударопрочность и общую прочность; а для применения в высокотемпературных средах может потребоваться увеличение содержания молибдена.

Такая тонкая настройка элементов не только отвечает конкретным промышленным потребностям, но и приводит к созданию новых типов нержавеющей стали, предназначенных для конкретных областей применения.

Пример: нержавеющая сталь, использованная в звездолете Маска

Компания SpaceX Илона Маска использовала инновационный сплав нержавеющей стали — нержавеющую сталь 30X — для своего проекта Starship. SpaceX утверждает, что нержавеющая сталь 30X — это новый тип нержавеющей стали серии 300, разработанный специально для Starship, который обеспечивает лучшую прочность при низких температурах по сравнению с традиционной нержавеющей сталью 304L, сохраняя при этом прочность и стабильность при высоких температурах.

Инновационное приложение SpaceX не только демонстрирует потенциал корректировки химических составов для оптимизации свойств нержавеющей стали, но и подчеркивает важность современных материалов в современной аэрокосмической промышленности. Благодаря таким достижениям разработка сплавов нержавеющей стали постепенно раздвигает границы промышленных материалов, предоставляя больше возможностей для применения в экстремальных условиях.

Передовые производственные технологии: будущее направление развития нержавеющей стали

Высокоэффективные, энергосберегающие технологии плавки:

Современное производство нержавеющей стали использует электродуговые печи (ЭДП) и индукционные печи, оснащенные передовыми системами управления. Эти технологии повышают точность плавки, улучшают чистоту материалов, снижают потребление энергии и воздействие на окружающую среду.

Достижения в области методов очистки и удаления примесей:

Технологии аргонно-кислородного обезуглероживания (AOD) и вакуумно-кислородного обезуглероживания (VOD) эффективно удаляют примеси из нержавеющей стали, оптимизируют ее химический состав и улучшают ее механические свойства и коррозионную стойкость.

Точный контроль микроструктурных фаз:

Контролируя скорость охлаждения и температуру отжига во время термической обработки, можно регулировать соотношение аустенита и феррита для достижения оптимальных механических свойств и коррозионной стойкости.

Технология непрерывного литья:

Непрерывное литье преобразует производство нержавеющей стали, автоматизируя литье расплавленной стали в заготовки и слябы. Этот метод повышает выход, снижает потребление энергии и обеспечивает однородность продукции, сводя к минимуму дефекты, связанные с традиционным литьем в слитки.

Лазерная 3D-печать и другие технологии аддитивного производства:

Аддитивное производство, включая селективную лазерную плавку (SLM) и электронно-лучевую плавку (EBM), позволяет производить сложные компоненты из нержавеющей стали с индивидуальными свойствами.

В этих разделах описываются инновационные методы и технологии, которые формируют будущее производства нержавеющей стали, с упором на устойчивость, эффективность и передовые свойства материала.

Вывод

Использование нержавеющей стали значительно повысило эффективность производства и продлило срок службы продукции, а также оказало положительное воздействие на окружающую среду. Благодаря своей пригодности к вторичной переработке нержавеющая сталь способствует сокращению промышленных отходов и спроса на сырье, поддерживая устойчивые промышленные практики.

Кроме того, нержавеющая сталь значительно повышает качество жизни. Ее широкое применение от медицинских инструментов до кухонных приборов сделало повседневную жизнь более здоровой и удобной. Кроме того, ее использование в общественных структурах безопасности, таких как транспортные средства и сооружения, повысило общественную безопасность.

В заключение, нержавеющая сталь — это не просто фундаментальная опора современной промышленности, но и важнейший материал, движущий мировое общество к большей эффективности и устойчивости. С постоянным развитием новых технологий ожидается, что применение и влияние нержавеющей стали будут только расти.

Узнайте больше из наших сообщений в блоге.

Недавние Посты

Узнайте больше о нашей продукции

Продукты HDC

Мгновенная цена!