Die besten Metallgussunternehmen der Welt

- Von: HDCMFG

Überblick

Der Metallguss ist seit Jahrhunderten der Eckpfeiler der Fertigung, und mit technologischen Fortschritten, der Forderung nach Nachhaltigkeit und Veränderungen in der Marktnachfrage entwickelt sich der Metallguss kontinuierlich weiter. In diesem Blogbeitrag befassen wir uns mit den neuesten Trends, Materialinnovationen, Designüberlegungen, vergleichenden Analysen, Gießverfahren, Qualitätskontrollmaßnahmen, Umweltauswirkungen und Marktdynamik und stellen Ihnen die besten Metallgussunternehmen der Welt vor.

Neue Trends und Innovationen im Metallguss

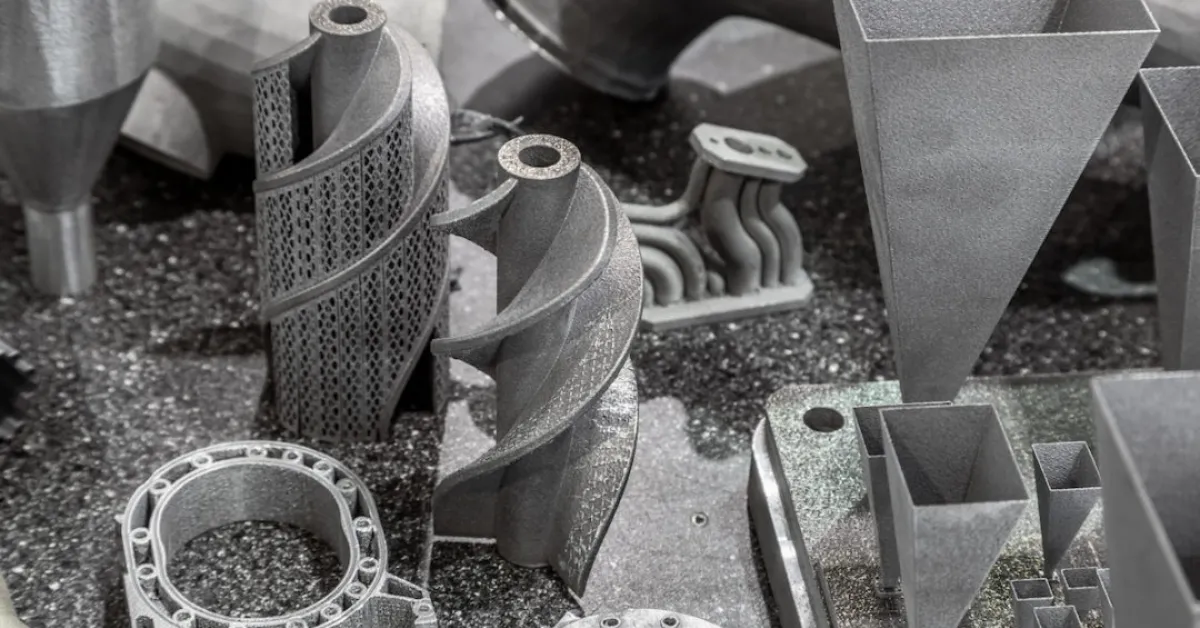

Die Branche des Metallgusses befindet sich in einer Phase der Metamorphose, die durch kontinuierliche technologische Verbesserungen und Nachhaltigkeitsziele gekennzeichnet ist. Es wird prognostiziert, dass die additive Fertigung, insbesondere der 3D-Druck, die Produktionsprozesse auf den Kopf stellen wird, indem sie unbegrenzte Gestaltungsmöglichkeiten bietet und die Materialverschwendung verringert. Die Kombination von KI und maschinellem Lernen erhöht die Kontrolle in vielen Gussarten, einschließlich vorausschauender Wartung oder Prozesskontrolle, und verbessert so die Effizienz und Produktqualität. Der Fortschritt in der Simulationssoftware ermöglicht es uns, Fehler vorherzusagen und Designs zu optimieren, und Nachhaltigkeitsprogramme legen Wert auf Ressourcennutzung und Emissionsreduzierung durch Recycling und sauberere Produktionstechnologien.

Die Entwicklung von Legierungen der nächsten Generation zielt nicht nur auf leichtere Materialien mit besseren Eigenschaften ab, sondern auch auf solche aus der Luft- und Raumfahrt- und Automobilbranche. Der Einsatz von Automatisierung und Robotik wird den Herstellungsprozess standardisieren und Sicherheit gewährleisten, während die Digitalisierung eine Echtzeitüberwachung und Datenanalyse für einen verbesserten Betrieb und vorausschauende Wartungsstrategien ermöglicht. Dieses neue Zeitalter der ständigen Innovation und Entwicklung ist somit für die Metallgussindustrie garantiert.

Fortschrittliche Materialien: Verbesserung von Leistung und Nachhaltigkeit

Der Einsatz fortschrittlicher Materialien wird zu einem bahnbrechenden Faktor bei der Neudefinition der Zukunft der Metallgussindustrie, da sie nachhaltig hergestellte und leichte Legierungen ermöglichen. Es wurde entwickelt, um erstklassige Eigenschaften zu bieten und gleichzeitig Umweltaspekte und die Bedürfnisse der Kunden nach Effizienz zu berücksichtigen. Nachhaltige Legierungen, die größtenteils aus recyceltem oder erneuerbarem Metall hergestellt werden, haben erhebliche Vorteile, da sie weniger Energie verbrauchen und umweltfreundlicher sind. Darüber hinaus tragen Leichtmetalllegierungen wie Aluminium und Magnesium, die im Vergleich zu anderen Materialien eine bessere Leistung erbringen, wesentlich zur Verbesserung der Kraftstoffeffizienz in Fahrzeugen und in der Luftfahrtindustrie bei.

Der Einsatz innovativer Materialien treibt die Branche dazu, neue Technologien zur Nutzung dieser Materialien zu entwickeln. Ein Beispiel hierfür sind Leichtmetalllegierungen im Automobilbau, die die Entwicklung kraftstoffeffizienter Fahrzeuge erleichtern, ohne dass Abstriche bei Sicherheit oder Leistung gemacht werden müssen. Ebenso führen solche Materialien in der Luft- und Raumfahrtindustrie zu leichteren Flugzeugen und damit zu weniger Treibstoffverbrauch und Emissionen. Darüber hinaus entsprechen umweltfreundliche Legierungen der Nachhaltigkeitspolitik und den Lieferkettenvorschriften und ermöglichen so einen umweltfreundlichen Metallguss. Somit revolutioniert die Hinzufügung von High-Tech-Materialien nicht nur die Produkte, sondern ermöglicht auch positive Auswirkungen auf die Umwelt und damit den Fortschritt des Sektors über die laufenden Jahre hinaus.

Designüberlegungen: Ästhetik und Funktionalität in Einklang bringen

Die Designentscheidungen sind beim Metallguss wichtig, um Herstellbarkeit, Qualität und Leistung der Teile zu gewährleisten. Zu den wichtigsten Elementen gehören die äußere Form, die Oberflächenbearbeitung, Maßtoleranz, Formschräge, Hohlkehlen, Materialauswahl sowie die Gestaltung von Anschnitten und Steigrohren. Bei der Gusskonstruktion müssen die Form des Bauteils, der Komplexitätsgrad und seine Funktion sowie die bei der Konstruktion verwendeten Wandstärken, Hohlkehlen und Entformungsschrägen berücksichtigt werden, um den Fluss des geschmolzenen Metalls zu erleichtern und eine gleichmäßige Erstarrung zu erreichen des Teils. Die Oberflächenbeschaffenheit muss je nach Verwendungszweck spezifiziert werden. Eigenschaften wie Rauheit und Porosität sowie Maßgenauigkeit und Toleranzgrenzen müssen kontrolliert werden, um die funktionalen Anforderungen zu erfüllen. Die Einführung von Entformungsschrägen und Verrundungen trägt dazu bei, eine sanftere Formtrennung zu erreichen und eine bessere Teilefestigkeit zu erreichen, während bei der Materialauswahl die Wärmeleitfähigkeit und die mechanischen Eigenschaften im Vordergrund stehen.

Die Füllung des Formhohlraums sollte gleichmäßig sein und Defekte sollten durch eine wirksame Anguss- und Steigrohrkonstruktion verhindert werden. Die ordnungsgemäße Analyse dieser Designaspekte ist für die Verbesserung der Qualität des Gussprozesses und die Reduzierung von Produktionskosten und Durchlaufzeiten erforderlich. Für den Erfolg von Gussprojekten ist die Zusammenarbeit zwischen Designern, Ingenieuren und Gießereispezialisten unerlässlich.

Vergleichende Analyse: Auswahl der richtigen Gussmethode

Beim Vergleich verschiedener Metallgussverfahren müssen deren einzigartige Eigenschaften, Vor- und Nachteile bewertet werden: Beim Vergleich verschiedener Metallgussmethoden müssen deren einzigartige Eigenschaften, Vor- und Nachteile bewertet werden:

Sandguss:

- Vorteile: Für ein breites Spektrum verschiedener Metalle geeignet, wirtschaftlich, anpassbar an komplizierte Formen und große Teile.

- Nachteile: Raue Oberflächenqualität, komplizierte Abmessungen und arbeitsintensiver Vorgang.

Feinguss:

- Vorteile: Oberflächengüten, präzise Toleranzen, große Auswahl an Materialien und geringere Materialverschwendung.

- Nachteile: Komplexität erhöht das Kostenniveau, produziert kleinere Teile und hat längere Vorlaufzeiten.

Druckguss:

- Vorteile: Erhöhte Produktionsrate, perfekte Oberflächengüte, hohe Präzision und dünne Wandstruktur.

- Nachteile: Teure Werkzeuge, begrenzte Materialpalette, Designbeschränkungen.

Letztendlich wird die Gussmethode durch Faktoren wie Komplexität, Volumen, Materialbedarf, Oberflächenfeinheit, Maßgenauigkeit und Budget bestimmt. Sandguss hat den Nachteil, dass er nicht sehr genau ist. Es ist auch preiswert. Feinguss stellt ein sehr hochwertiges Finish dar, ist jedoch teurer und der Prozess nimmt mehr Zeit in Anspruch. Druckguss ist schnell und präzise, benötigt jedoch teure Ausrüstung und unterliegt Materialbeschränkungen.

Verschiedene Gießprozesse: Auf unterschiedliche Branchenanforderungen zugeschnitten

Es gibt verschiedene Methoden des Metallgusses, darunter Sandguss, Feinguss, Druckguss, Schleuderguss, Strangguss und Schalenformguss. Im Folgenden werde ich den allgemeinen Prozess für die drei am häufigsten verwendeten Metallgussmethoden skizzieren

Prozess des Grünsandgusses:

- Mustererstellung: Der erste Schritt der Produktion ist die Erstellung eines Musters, meist aus Holz, Kunststoff oder Metall gefertigt und entsprechend dem Teil geformt.

- Sandformen: Um das Muster herum wird eine zweiteilige Form oder ein zweiteiliger Formkörper erstellt, der als solcher bezeichnet wird. Die Formen werden fertiggestellt, indem der Oberkasten (oben) und der Unterkasten (unten) in die hochwertige Sandmischung aus Ton und Wasser gegossen werden, die als Grünsand bezeichnet wird.

- Musterentfernung: Nachdem die Form hergestellt wurde, wird das Modell zurückgezogen, sodass in der Sandform ein Raum verbleibt, der der Form des angestrebten Teils entspricht.

- Gießen von geschmolzenem Metall: Die beiden Formhälften werden dann zusammengebaut und geschmolzenes Metall, meist Aluminium, Eisen oder Bronze, wird durch die Angussöffnung in den Hohlraum gegossen.

- Erstarrung und Abkühlung: Das Metall wird geschmolzen und in den Hohlraum gegossen, wobei es in der gewünschten Form der Form erstarrt. In der Form lässt man den Guss abkühlen und fest werden.

- Entfernung von Gussstücken: Beim Abkühlen zerplatzt die Sandform und der Guss wird freigesetzt. Das überschüssige Material wie Anschnitte und Steigrohre wird abgeschnitten und die Gussteile könnten Endbearbeitungen wie Bearbeitung oder Beschichtung unterzogen werden.

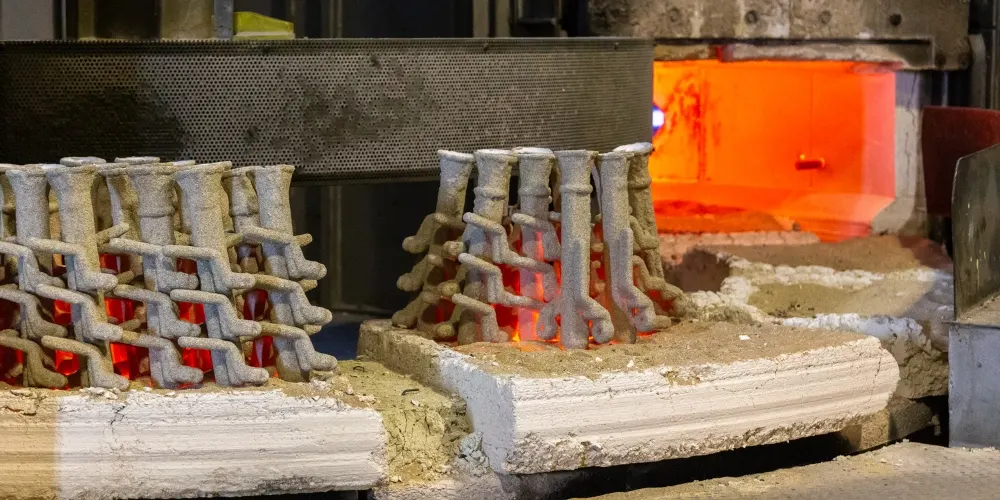

Prozess des Feingusses:

- Mustererstellung: Ein Muster, typischerweise aus Wachs oder einem ähnlichen Material, wird in der Form des gewünschten Teils erstellt.

- Montage: Mehrere Wachsmodelle werden an einem zentralen Gusspunkt befestigt, um eine baumartige Anordnung zu bilden, die als Wachsbaum bezeichnet wird.

- Feinguss: Der Wachsbaum wird mit einer Keramikschale überzogen, typischerweise durch eine Reihe von Tauch- und Trocknungsschritten, um eine Form zu schaffen.

- Entparaffinierung: Sobald die Keramikschale trocken ist, wird die Baugruppe erhitzt, um das Wachs zu schmelzen und zu entfernen, wodurch ein Hohlraum in der Keramikschale zurückbleibt.

- Metallgießen: Durch das Angusssystem wird geschmolzenes Metall in den Hohlraum der Keramikschale gegossen.

- Erstarrung und Abkühlung: Das geschmolzene Metall füllt den Hohlraum, verfestigt sich und nimmt die Form der Form an. Nach dem Abkühlen wird die Keramikschale entfernt, wodurch das gegossene Metallteil zum Vorschein kommt.

- Fertigstellung: Das Gussteil kann zusätzlichen Nachbearbeitungsprozessen wie maschineller Bearbeitung, Polieren oder Oberflächenbehandlung unterzogen werden.

Prozess des Druckgusses:

- Werkzeugvorbereitung: Der Prozess beginnt mit der Herstellung von Formen/Matrizen, die aus gehärtetem Stahl bestehen können. Dazu gehören ein Abdeckmatrizenteil (die obere Platte) und der bewegliche Teil (die Auswurfmatrize). Diese beiden Formteile bilden zusammen die Form.

- Die Vorbereitung: Während des Beschichtungsprozesses wird Schmiermittel als Beschichtung für die Matrizen verwendet, um das Auffüllen des geschmolzenen Metalls zu ermöglichen und ein Anhaften zu verhindern. Anschließend wird die Gussform auf die Druckgussmaschine aufgesetzt und fixiert.

- Schmelzen und Einspritzen: Das Metall sollte eine Legierung aus Aluminium, Zink oder Magnesium sein, die in einem Ofen auf die richtige Temperatur geschmolzen wird. Nach dem Schmelzvorgang wird das Metall mithilfe eines Hydraulikzylinders oder Kolbens, der einen hohen Druck erzeugt, in den Formhohlraum gefördert. Dieser Druck sorgt dafür, dass das geschmolzene Metall den gesamten sich bildenden Hohlraum füllt und schnell erstarrt.

- Erstarrung: Das geschmolzene Metall nimmt die neue Form des Formhohlraums an, wenn es schnell abkühlt und darin erstarrt. Die Abkühlgeschwindigkeit wird sorgfältig kontrolliert, damit das Material nicht aufgrund von Schrumpfung oder Porosität reißt.

- Auswurf: Nach Abschluss des Walkers wird die Form geöffnet und die Auswurfstifte oder -stangen werden eingesetzt, um das Gussstück aus dem Formhohlraum auszuwerfen. Anschließend gelangt das Material in die Gießmaschine, wo das Gussstück abgekühlt und anschließend aus der Maschine entnommen wird. Anschließend wird das überschüssige Material, beispielsweise Grate und Angusskanäle, abgeschnitten.

- Fertigstellung: Weitere Verarbeitungsschritte nach dem Auswerfen können die Bearbeitung von Gussteilen, das Nachschleifen von Graten, das Polieren der Oberfläche oder eine Behandlung umfassen, um die erforderlichen Endeigenschaften und die erforderliche Oberflächengüte zu erzielen.

Qualitätskontrolle: Gewährleistung der Exzellenz in jedem Guss

Qualitätskontrollverfahren im Metallguss umfassen verschiedene Praktiken wie Prozesskontrolle, Inspektion, Qualitätsmanagementsystem, Schulung der Mitarbeiter sowie Lieferantenqualitätsmanagement. Diese Konfigurationen garantieren, dass Produkte gemäß einem spezifizierten Standard und den Kundenanforderungen hergestellt werden, während gleichzeitig der Ausschuss reduziert und die Konsistenz der Produktionsprozesse gefördert wird. Der Einsatz digitaler Zwillinge stellt eine innovative Möglichkeit zur Qualitätssicherung dar und ermöglicht eine Echtzeitüberwachung und prädiktive Analyse der Produktionsprozesse. Durch den Einsatz digitaler Zwillinge als Simulationswerkzeuge; Proaktive Wartung, Leistungsoptimierungen sowie eine kontinuierliche Überwachung der Produktqualität werden möglich. Durch Sensoren, Datenerfassung und Analyse in Echtzeit sind Hersteller in der Lage, Anomalien herauszufinden oder einen potenziellen Defekt vorherzusagen und außerdem die Produktionsparameter zu optimieren, um den Qualitätsstandard zu erfüllen. Dieser Prozess der geschlossenen Rückkopplung führt zu einer ständigen Verbesserung des Prozesses und sorgt für eine hohe Qualitätssicherung in der Metallgussindustrie.

Umweltauswirkungen: Auf dem Weg zu einer grüneren Zukunft

Obwohl Metallgussverfahren durchaus schädliche Auswirkungen auf die Umwelt haben, gibt es Möglichkeiten, diese Auswirkungen zu reduzieren. Strategien zur Emissionsreduzierung umfassen technologische Verbesserungen für die Energieeffizienz, Filtersysteme und damit sauberere Kraftstoffe. Recycling-Initiativen konzentrieren sich auf das Recycling von Materialien, die Herstellung geschlossener Wasserkreislaufsysteme, die Raffinierung von Gießereisand und die Wiederverwendung von Metallabfallströmen. UMS garantieren die Einhaltung von Gesetzen und Vorschriften und sorgen für eine vollständige Umweltprüfung und einen Übergang von schmutzigen zu saubereren Technologien. Daher kann Metallguss in diesem Zusammenhang als ein Teil eines nachhaltigen und umweltfreundlichen Prozesses beschrieben werden, der sich gemeinsam mit der ganzen Welt für das Wohlergehen der Umwelt und den Ressourcenschutz einsetzt.

Marktanalyse: Branchendynamik verstehen

Das Spektrum der Branchen, die Produkte im Metallguss herstellen, ist sehr breit und umfasst Schwermaschinenbau, Luft- und Raumfahrt, Verteidigung, Energie, Bauwesen, Industriemaschinen und Konsumgüter. Der Metallgussmarkt ist zum integralen Bestandteil vieler Branchen wie Automobilteile, Baugewerbe, Energie und Verteidigung geworden, die für ihre Anwendungen von Motorkomponenten über Strukturteile, Turbinenschaufeln, Infrastrukturelemente bis hin zu Konsumgütern auf Metallgussteile angewiesen sind. Zu den Treibern der Nachfrage nach Metallgussteilen gehören unter anderem Wirtschaftswachstum, Infrastrukturentwicklung, industrielle Automatisierung und die Beliebtheit der Verbraucher nach langlebigen Produkten. Während die Industrie für Investitionen in Infrastrukturen, die Modernisierung der Ausrüstung und technologische Innovationen ausgibt, wird die Nachfrage nach Metallgussteilen voraussichtlich enorm sein, in dem Sektor, der unter anderem Raum für Leichtmetalle, Hochleistungshardware und umweltfreundlichere Fertigungssysteme bietet.

20 Top-Metallgussunternehmen der Welt

In diesem Blog entdecken wir die 20 Metallgussunternehmen, die sich durch kontinuierliche Innovation, großes Fachwissen und Marktautorität auszeichnen. Seit der Antike des Handwerks bis zur automatisierten Produktionslinie bleibt der Metallguss der Kern der verarbeitenden Industrie, einschließlich der Automobil-, Luftfahrt-, Haushaltsgeräte- und anderen Industrien. Unsere Liste enthält eine Mischung aus Unternehmen, die nicht nur auf eine lange Geschichte zurückblicken, sondern auch mit der Technologie Schritt halten und sich für nachhaltige Produktion und eine saubere Umwelt einsetzen. Ganz gleich, ob Sie ein Produktionsprofi oder ein begeisterter Bastler sind, der mehr über das Gießen von Metallen erfahren möchte, dieser Artikel wird Ihnen eine Fundgrube an Erkenntnissen und Begeisterung bieten.

Reliance Foundry Co. Ltd.

Reliance Foundry Co. Ltd. ist ein führender Anbieter von Outdoor-Produkten und Metallgussteilen, der für sein Engagement für Qualität, Service und Fachwissen bekannt ist. Das 1925 gegründete Unternehmen hat eine lange Tradition in der Metallgusskompetenz aufgebaut und sich zu einem preisgekrönten Lieferanten sowohl für hochkarätige Projekte als auch für den täglichen Bedarf in ganz Nordamerika entwickelt. Ihr Engagement für die Lieferung von Lagerbeständen und maßgeschneiderten Produkten höchster Qualität zeigt sich in ihrem umfangreichen Angebot, das sich an architektonischer Standorteinrichtung, Verkehrsmanagement und industriellen Anwendungen orientiert.

Hauptgeschäftsbereiche:

- Fahrradparklösungen

- Kundenspezifische Gussteile

- Poller

- Standorteinrichtung

- Industrieräder

Wisconsin Aluminiumgießerei

Die 1909 gegründete Wisconsin Aluminium Foundry hat sich als führendes Unternehmen in der Nichteisengussindustrie profiliert und ist auf Gussteile auf Aluminium- und Kupferbasis spezialisiert. Mit einem starken Engagement für Qualität, Innovation und Kundenservice ist die Gießerei zu einem vertrauenswürdigen Partner für Ingenieure und Einkäufer in verschiedenen Branchen geworden. Sie werden für ihre umfassenden internen Fähigkeiten geschätzt, darunter Aluminium- und Bronzeguss, Bearbeitung, Modellbaudienstleistungen, Wärmebehandlung, Imprägnierung und eine voll ausgestattete Maschinenwerkstatt, die eine vertikale Integration ihrer Fertigungsprozesse ermöglichen.

Hauptgeschäftsbereiche:

- Gussteile auf Aluminium- und Kupferbasis

- Eigener Musterladen

- Bearbeitungsdienstleistungen

- Wärmebehandlung

- Imprägnierungsdienste

- Umfassende technische Unterstützung

PHB Inc.

PHB Inc. ist ein führender Druckgusshersteller mit Sitz in den USA, der für seine Expertise in den Bereichen Aluminium- und Zinkdruckguss, CNC-Bearbeitung, Werkzeug- und Formenbau sowie umfassende Fertigungsdienstleistungen bekannt ist. Als ITAR-registriertes und ISO- und IATF-zertifiziertes Unternehmen gewährleistet PHB Inc. die höchsten Qualitätsstandards in allen seinen Betrieben und beliefert verschiedene Branchen, darunter den Regierungs- und Militärsektor. Die Niederlassung des Unternehmens in Pennsylvania ist in der Lage, komplexe Druckgussherausforderungen zu lösen und komplizierte Designspezifikationen in greifbare, qualitativ hochwertige Produkte umzuwandeln. Mit über 100 Jahren Erfahrung in der Druckgussindustrie widmet sich PHB Inc. der Bereitstellung schlüsselfertiger Fertigungslösungen und legt dabei Wert auf pünktliche Lieferung, Präzision und Kundenzufriedenheit.

Hauptgeschäftsbereiche:

- Aluminium-Druckguss

- Zinkdruckguss

- CNC-Bearbeitung

- Werkzeug- und Formenbau

- Spritzguss

Belmont Metals

Belmont Metals wurde 1896 von George Henning gegründet und ist ein renommierter Hersteller, der sich auf Nichteisenmetalle und -legierungen spezialisiert hat. Das Unternehmen mit Sitz in Brooklyn, New York, an der ursprünglichen Belmont Avenue, hat sich zu einem bedeutenden und vielfältigen Anbieter für eine breite Palette von Zusammensetzungen und Formen von Nichteisenmetallen entwickelt. Mit mehr als einem Jahrhundert Service ist Belmont Metals stolz darauf, mehr als 3.000 verschiedene Metallzusammensetzungen und -formen anzubieten, was es zu einem der vielfältigsten Lieferanten in den USA macht. Ihr Engagement für Qualität und Service hat sie zur bevorzugten Wahl für Kunden aus verschiedenen Branchen gemacht auf der Suche nach zuverlässigen und hochwertigen Metallprodukten.

Hauptgeschäftsbereiche:

- Aluminiumbasierte Legierungen

- Legierungen auf Wismutbasis

- Kupferbasierte Legierungen

- Bleibasierte Legierungen

- Legierungen auf Zinnbasis

- Legierungen auf Zinkbasis

- Kundenspezifische Legierungen für Forschung und Entwicklung

Wieland Chase

Wieland Chase ist ein führender Messinghersteller und -lieferant in Nordamerika, der für die Bereitstellung hochwertiger Messingstangen, Schmiedeteile und Barren bekannt ist. Als stolzes Mitglied der globalen Wieland-Gruppe profitiert Wieland Chase seit Juli 2019 von den umfangreichen Ressourcen und der Unterstützung eines der führenden Lieferanten in der Kupferlegierungsindustrie. Das Unternehmen ist bestrebt, die Erwartungen der Kunden durch erstklassigen Service, Produktauswahl und innovative Lösungen zu übertreffen, die auf den Kupferlegierungsmarkt und Messinghersteller in den USA zugeschnitten sind. Mit Schwerpunkt auf Sicherheit, Qualität und Kundenservice möchte Wieland Chase seine Führungsposition in der Branche behaupten, indem es Produkte liefert, die den höchsten Standards an Exzellenz und Nachhaltigkeit entsprechen.

Hauptgeschäftsbereiche:

- Lieferung von Messingstangen

- Messingschmiedestücke und -barren

- Technische und metallurgische Unterstützung

- Kundenspezifische Legierungen für Forschung und Entwicklung

Bunty LLC

Bunty LLC ist ein spezialisierter Anbieter von kundenspezifisch bearbeiteten, geschmiedeten, gegossenen und plattierten Metallteilen mit Sitz in Greenville, South Carolina. Das im Jahr 2000 gegründete Unternehmen verfügt über mehr als 16 Jahre Erfahrung in der Metallverarbeitungsbranche. Mit einem nach AS9100D und ISO 9001:2015 zertifizierten Qualitätsmanagementsystem (QMS) bietet Bunty LLC ein umfassendes Leistungsspektrum für nationale und internationale Kunden. Das Unternehmen ist stolz darauf, kostengünstige und schnelle Fertigungslösungen anzubieten, ohne Kompromisse bei Qualität oder Zuverlässigkeit einzugehen. Durch die Partnerschaft mit Kunden von der Prototypenentwicklung bis zur Serienproduktion ist Bunty LLC bestrebt, beispiellosen Service, umfangreiches Fachwissen und maßgeschneiderte Lösungen zu bieten, um den individuellen Bedürfnissen jedes Kunden gerecht zu werden.

Hauptgeschäftsbereiche:

- Kundenspezifische Metallschmiedeteile

- Kundenspezifische Metallgussteile

- Bearbeitungsprozesse

- Prototyping-, Fertigungs- und Beratungsdienste

Dynacast

Dynacast ist ein weltweit führendes Unternehmen in der Druckgussindustrie und bekannt für die Herstellung von Präzisionsmetallkomponenten. Das Unternehmen zeichnet sich durch die Zusammenarbeit mit Unternehmen auf der ganzen Welt aus und setzt innovative Ideen durch hochwertige Druckgusskomponenten in die Realität um. Der Ansatz von Dynacast kombiniert modernste Technologie, umfassendes Fachwissen und ein starkes Engagement für Qualität und Effizienz und ermöglicht es ihnen, ihren Kunden in verschiedenen Branchen einen außergewöhnlichen Mehrwert zu bieten.

Hauptgeschäftsbereiche:

- Präzisionsdruckguss

- End-to-End-Serviceangebot

Pace Industries

Pace Industries gilt als Nordamerikas führender Full-Service-Druckgusshersteller und ist auf Aluminium-, Zink- und Magnesiumdruckguss spezialisiert. Seit seiner Gründung im Jahr 1970 widmet sich Pace Industries der Herstellung von Druckgussteilen und Baugruppen höchster Qualität für seine Kunden und verschiebt damit die Grenzen der Fertigungsinnovation. Mit einem robusten Netzwerk strategisch günstig gelegener Anlagen in den Vereinigten Staaten und Mexiko verfügt Pace Industries über die größte Präsenz aller Druckgießereien in Nordamerika. Das Unternehmen engagiert sich für operative Exzellenz, kontinuierliche Verbesserung und nachhaltige Produktionspraktiken und stellt so sicher, dass es die hohen Erwartungen seines vielfältigen Kundenstamms erfüllt.

Hauptgeschäftsbereiche:

- Aluminium-Druckguss

- Zinkdruckguss

- Magnesium-Druckguss

Harrison Steel Castings Company

Die Harrison Steel Castings Company gilt als führender Anbieter in der weltweiten Produktion präzisionsgefertigter Stahlgusslösungen. Mit über einem Jahrhundert Erfahrung hat sich das Unternehmen einen Ruf für Handwerkskunst und Qualität aufgebaut und beliefert führende Unternehmen weltweit. Die Harrison Steel Castings Company ist auf die Lieferung außergewöhnlicher, langlebiger Stahlgussteile spezialisiert, gestützt auf die Hingabe zur Perfektion als kontinuierlichen Prozess. Diese Philosophie der Null-Fehler-Kultur und eines umfassenden Fertigungsansatzes hat Harrison Steel an die Spitze der Stahlgießereiindustrie gebracht.

Hauptgeschäftsbereiche:

- Präzisionsgefertigter Stahlguss

- Bearbeitung

Zetwerk

Zetwerk ist ein führender Anbieter hochwertiger Fertigungslösungen, der für weltweit wettbewerbsfähige Kosten und beispiellose Durchlaufzeiten in einer Vielzahl von Fertigungsprozessen bekannt ist. Mit der Verpflichtung, die Produktionseffizienz zu maximieren und die Kosten für seine Kunden zu senken, verfügt Zetwerk über eine unzerbrechliche Lieferkette und praktisch unbegrenzte Produktionskapazitäten. Dies macht Zetwerk zum idealen Partner für Unternehmen, die eine pünktliche und spezifikationsgerechte Lieferung von Komponenten benötigen. Ihr Ansatz kombiniert fortschrittliche Technologie, ein breites Netzwerk an Fertigungskapazitäten und einen Fokus auf Qualität und Kundenzufriedenheit und beliefert Branchen wie Transport, Luft- und Raumfahrt und Verteidigung.

Hauptgeschäftsbereiche:

- Extrusionen

- Druckguss

- CNC-Bearbeitung

- Schmieden

- Spritzguss

- Blechstanzen

- Feinguss

TB Woods

TB Wood's wurde 1857 gegründet und ist ein weltweit anerkannter Marktführer in der Entwicklung und Herstellung hochentwickelter Industriekupplungen und Riemenantriebslösungen. Das Unternehmen hat sich einen Ruf für die Herstellung innovativer und qualitativ hochwertiger Produkte erworben, darunter eine breite Palette von Kupplungsprodukten wie Sure-Flex Plus®- und Dura-Flex®-Elastomerkupplungen, Form-Flex®-Scheibenkupplungen, G-Flex-Gitterkupplungen und Klauenkupplungen . TB Wood's ist auch für seine Hochleistungs-Riemenantriebslösungen bekannt, wie z. B. Keilriemenscheiben, Synchronkettenräder, maßgeschneiderte Riemenscheiben, mechanische Riemenantriebe mit variabler Geschwindigkeit, Riemen und Buchsen, die alle mit erstklassigem Design und außergewöhnlicher Qualität entworfen wurden um eine dauerhafte Leistung zu gewährleisten. Darüber hinaus sind die Gießereibetriebe von TB Wood in der Lage, Grau- und Sphärogussteile mit einem Gewicht von bis zu 10.000 Pfund herzustellen. pro Gussteil und demonstriert damit die Fähigkeit, die Gussanforderungen effizient und effektiv zu erfüllen.

Hauptgeschäftsbereiche:

- Kopplungsprodukte

- Produkte mit Riemenantrieb

- Kommerzielle Gussprodukte

- Kupplungs- und Bremsprodukte

- Hydrostatischer Geschwindigkeitsvariator

MES Inc.

MES Inc. gilt als weltweit anerkannter Anbieter technischer Lieferkettenlösungen und Fertigungsdienstleistungen. Das Unternehmen ist stolz darauf, weltweit erstklassige Fertigungskapazitäten und Supply-Chain-Management-Services anzubieten. MES Inc. bedient eine Vielzahl von Branchen, darunter unter anderem die Automobil-, Beleuchtungs-, Bau- und Elektroindustrie. Durch sein umfassendes Dienstleistungsangebot nutzt MES globale Fertigungsressourcen, um die Effizienz der Lieferkette zu optimieren und seinen Kunden pünktliche Lieferung und Qualitätsprodukte zu gewährleisten. Mit einem starken Engagement für Exzellenz und Kundenzufriedenheit hat MES Inc. Auszeichnungen wie den Best of Lewis Center Award erhalten, was sein Engagement für erstklassigen Service und Fertigungsqualität unterstreicht.

Hauptgeschäftsbereiche:

- Druckgussdienstleistungen

- Bearbeitungsdienstleistungen

- Schmiededienstleistungen

- Versammlungen

- Lieferkettenmanagement

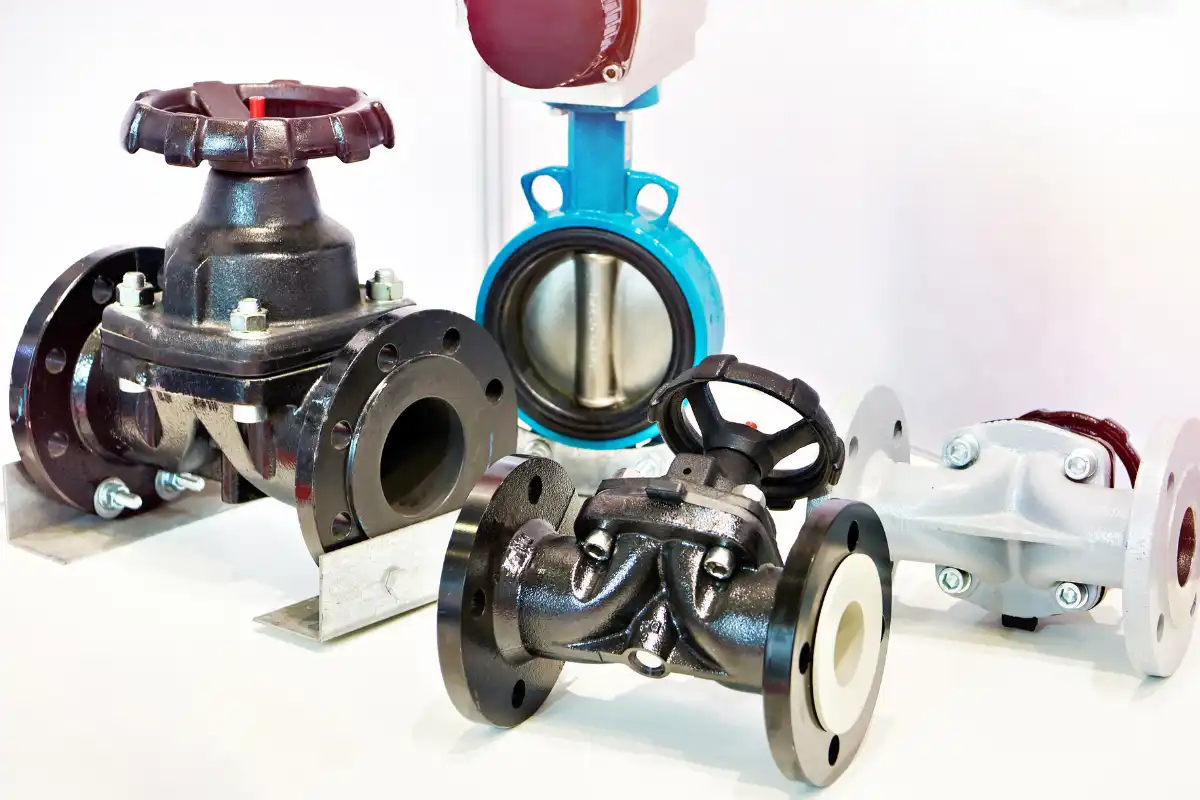

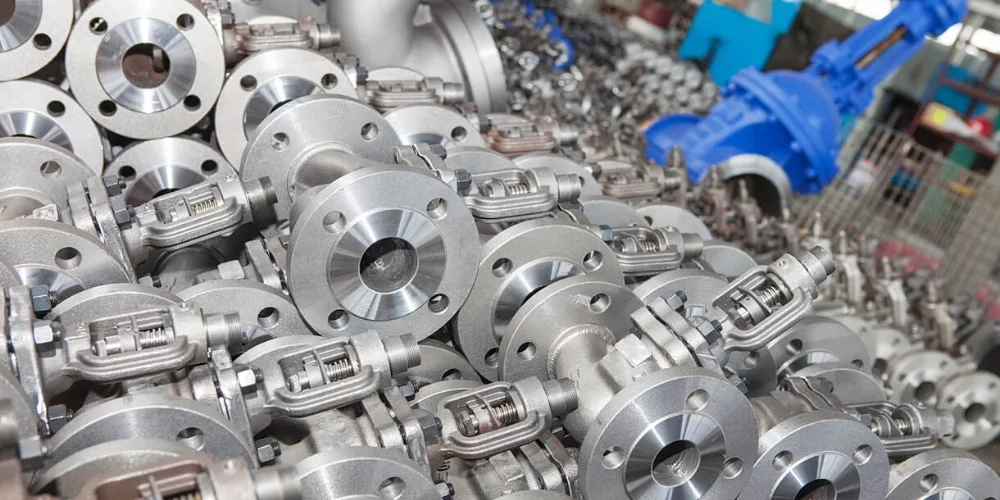

CAB Worldwide LLC

CAB Worldwide LLC ist ein führender Marktführer in der Herstellung und im Vertrieb einer Vielzahl von Industriekomponenten, darunter Stahlrohrflansche und Industrieguss-/Schmiedeteile. Mit über 35 Jahren Erfahrung ist CAB Worldwide bestrebt, unübertroffene Spitzenleistungen bei der Erfüllung der Kundenbedürfnisse zu erbringen. Das Unternehmen verfügt über eine bedeutende Präsenz mit Mitarbeitern in China, Vietnam, Südkorea und Südafrika, einem Hauptsitz in Buford, Georgia, und einer Produktions- und Vertriebsstätte in Nacogdoches, Texas. Das Engagement von CAB Worldwide für Qualität spiegelt sich in der ISO 9001:2015-Zertifizierung und seinem Status als zertifiziertes Frauenunternehmen wider. Durch umfassende Qualitätskontrollsysteme und den Fokus auf Kostensenkung bei gleichzeitiger Förderung von Qualitätsverbesserungsprogrammen im Ausland gilt CAB Worldwide als engagierter und zuverlässiger Lieferant.

Hauptgeschäftsbereiche:

- Stahlrohrflansche

- Industrielle Guss- und Schmiedeteile

- Windturmflansche und Türrahmenkomponenten

- Vorgefertigte Stahlbaugruppen

- Metallstanzteile

Deko-Produkte

Deco Products ist ein führender Full-Service-Hersteller von Zinkdruckguss mit Sitz in Decorah, Iowa. Mit über 60 Jahren Erfahrung ist Deco Products der größte eigenständige Zinkdruckgusshersteller in Nordamerika. Mit maßgeschneiderten Warmkammer-Druckgussmaschinen bietet Deco seinen Kunden auf der ganzen Welt Präzisions-Zinkdruckgussteile an und legt dabei Wert auf Qualität, wettbewerbsfähige Preise und Kundenzufriedenheit. Das Unternehmen ist stolz auf seine Fähigkeit, ein umfassendes Leistungsspektrum von Design und Engineering bis hin zu Bearbeitung, Pulverbeschichtung, Galvanisierung und Montage anzubieten und damit eine Komplettlösung für Zinkdruckgussanforderungen zu bieten.

Hauptgeschäftsbereiche:

- Präzisions-Zinkdruckguss

- Bearbeitung

- Pulverbeschichtung

- Überzug

- Montage

Xinxing Duktile Eisenrohre Co., Ltd.

Xinxing Ductile Iron Pipes Co., Ltd. ist ein Kernunternehmen der Xinxing Cathay International Group, einem staatlichen Unternehmen unter der Aufsicht der State-owned Assets Supervision and Administration Commission des State Council (SASAC). Xinxing Ductile Iron Pipes hat sich als weltweit führendes Unternehmen in der Forschung, Entwicklung und Herstellung von Rohren und Rohrformstücken aus duktilem Gusseisen etabliert und seine Reichweite zu einem starken Wettbewerber in der Stahlproduktherstellungsindustrie entwickelt. Mit dem Engagement für einen sicheren Wassertransport und die Unterstützung der Lebensqualität durch seine Produkte hat das Unternehmen seine Präsenz auf der ganzen Welt deutlich gemacht und Produkte in über 120 Länder exportiert. Xinxing Ductile Iron Pipes ist stolz auf seine umfassende Lieferkette, sein technisches Know-how und seine Fähigkeit, internationale Qualitäts- und Lieferstandards für große, mittlere und kleine Erstausrüster (OEMs) weltweit zu erfüllen.

Hauptgeschäftsbereiche:

- Duktile Gussrohre

- Rohrverbindungsstücke

- Stahl- und Eisenmetallurgie

- Automobilgussteile

CITIC Dicastal Co., Ltd.

CITIC Dicastal Co., Ltd. ist weltweit als führender Hersteller von Aluminiumrädern anerkannt und für seine umfassenden Fähigkeiten in den Bereichen intelligente Fertigung, intelligente Ausrüstung und Energiemanagement bekannt. Die im April 2015 als hundertprozentige Tochtergesellschaft von CITIC Dicastal gegründete Smart Equipment Company (früher bekannt als Equipment Manufacturing Center von CITIC Dicastal) ist auf die Entwicklung intelligenter Fertigungslösungen spezialisiert. Darüber hinaus hat CITIC Dicastal im Juli 2017 sein Informationstechnologieunternehmen gegründet, das sich der Förderung der Digitalisierung, Informatisierung und intelligenten Dienste innerhalb des Unternehmens widmet. CITIC Dicastal erweitert seinen Tätigkeitsbereich weiter und konzentriert sich mit seiner Energy Equipment Company auch auf das Energiemanagement. Ziel ist es, zur Energieeinsparung, zum Umweltschutz und zu Energieversorgungsdienstleistungen beizutragen, die mit den umfassenderen Zielen einer nachhaltigen Entwicklung im Einklang stehen.

Hauptgeschäftsbereiche:

- Herstellung von Aluminiumrädern

- Intelligente Fertigung

- Entwicklung intelligenter Geräte

- Digitalisierungs- und Informatisierungsdienste

- Energiemanagement

Tianjin Xinweixiang Industrial Co., Ltd.

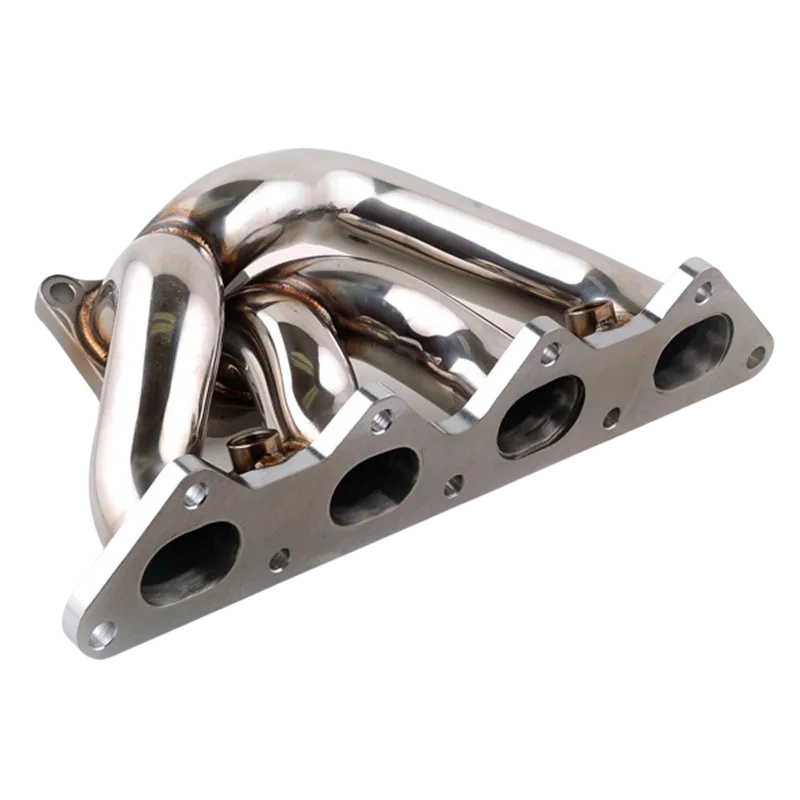

Tianjin Xinweixiang Industrial Co., Ltd. mit Sitz im Bezirk Wuqing, Tianjin, China, ist eine hundertprozentige Tochtergesellschaft der im Dezember 1995 gegründeten Meita Group mit Sitz in Taiwan. Das Unternehmen ist auf Guss, Bearbeitung, Montage und Verkauf spezialisiert von automobilbezogenen Teilen. Mit einer geplanten Produktionskapazität von bis zu 8.000 Tonnen pro Monat ist Xinweixiang Industrial Co., Ltd. ein führender Hersteller von Turboladerkomponenten, einschließlich Turbinengehäusen, Zwischengehäusen und Motorabgassystemen. Das Unternehmen verwendet eine Vielzahl von Materialien wie Grauguss, Sphäroguss, verdichtetes Graphiteisen, hitzebeständiges legiertes Gusseisen und hitzebeständigen Stahlguss. Seine Produkte werden hauptsächlich nach Europa, in die USA und nach Japan exportiert und von renommierten internationalen Automobilmarken wie Daimler, BMW, Audi, Volkswagen, Ford, General Motors, Renault, Peugeot-Citroën, Toyota und Volvo eingesetzt. breite Anerkennung bei den Kunden erlangen.

Hauptgeschäftsbereiche:

- Turboladerkomponenten

- Motorkomponenten

- Maßgeschneiderte Guss-, Bearbeitungs- und Montagedienstleistungen

Dongying Giayoung Präzisionsmetall Co., Ltd.

Dongying Giayoung Precision Metal Co., Ltd., auch bekannt als Giayoung, ist ein hoch angesehenes Unternehmen, das sich auf die Herstellung und den Betrieb verschiedener Präzisionsgussteile mit hohem Schwierigkeitsgrad und deren Tiefbearbeitungsprodukte spezialisiert hat. Unter Einsatz fortschrittlicher Technologien wie Kieselsol-Feinguss, Präzisionsbearbeitung und Oberflächenbehandlung stellt Giayoung Produkte aus einer breiten Palette von Materialien her, darunter Edelstahl, hitzebeständiger Stahl, Kohlenstoffstahl, niedriglegierter Stahl, Hochtemperaturlegierung usw Nichteisenlegierung. Das Unternehmen verfügt über mehr als 400 stabile Kunden und verfügt über die Kapazität, monatlich 1,3 Millionen hochpräzise Metallteile zu produzieren. Mehr als 80% seiner Produkte werden in die Europäische Union, nach Japan, in die Vereinigten Staaten, nach Australien und in andere Länder und Regionen exportiert.

Hauptgeschäftsbereiche:

- Präzisionsguss

- Präzisionsbearbeitung

- Oberflächenbehandlung

Vesuv

Vesuvius gilt weltweit als führender Anbieter von Metallfließtechnik und bietet ein umfassendes Spektrum an Ingenieurdienstleistungen und -lösungen vor allem für die Stahl- und Gießereiindustrie. Das Unternehmen ist bestrebt, erstklassige Dienstleistungen bereitzustellen, die die Effizienz im gesamten Kundenbetrieb weltweit verbessern. Mit einem Fokus auf Innovation spielt Vesuvius eine entscheidende Rolle bei der Weiterentwicklung der Metallflusstechnik und stellt sicher, dass seine Lösungen die Industriestandards und -erwartungen nicht nur erfüllen, sondern übertreffen. Das Engagement und die Fachkompetenz seines Teams sind von zentraler Bedeutung für den Erfolg von Vesuvius und positionieren das Unternehmen als eine Expertengemeinschaft, die sich der Exzellenz in der Metallflusstechnik verschrieben hat.

Hauptgeschäftsbereiche:

- Technische Dienstleistungen

- Design- und Engineering-Lösungen

- Produkt- und Betriebsmanagement

- Innovation und Technologieentwicklung

- Globale Aktivitäten

FAW Foundry Co., Ltd.

FAW Foundry Co., Ltd., auch bekannt als FAW Casting and Forging, ist eine hundertprozentige Tochtergesellschaft der China FAW Group Corporation, einem großen Staatsunternehmen in der Automobilguss- und Schmiedeteileindustrie. Das Unternehmen mit Hauptsitz in Changchun, Provinz Jilin, entstand 1953 aus den Guss- und Schmiedewerkstätten der ersten Automobilfabrik. FAW Foundry hat sich zu einem führenden Hersteller in der Automobilkomponentenindustrie entwickelt, der Wert auf Sicherheit, umweltfreundliche Entwicklung und technologische Innovation legt.

Hauptgeschäftsbereiche:

- Automobilmotorsysteme

- Neue Energiefahrzeugkomponenten

- Übertragungssysteme

- Bremssysteme

- Guss- und Schmiedeteile für den Nicht-Automobilbereich

- Guss- und Schmiedeformen

Fazit

Das Verständnis der Trends, Materialien und Prozesse im Metallguss ist nur der erste Schritt.

In realen Projekten beginnen die Herausforderungen oft dann, wenn Theorie auf Produktion trifft – beispielsweise bei der Auswahl des richtigen Gießverfahrens, dem Ausgleich von Kosten und Leistung oder der Qualitätskontrolle über verschiedene Chargen hinweg.

Hier machen frühzeitige technische Beiträge und die Bewertung der Herstellbarkeit einen echten Unterschied.

Vom Feinguss für komplexe Geometrien bis hin zum Sand- oder Druckguss für die Serienfertigung – ein Fertigungspartner, der sowohl die Konstruktionsabsicht als auch die Produktionsrealitäten versteht, kann das Risiko und die Lieferzeiten erheblich reduzieren.

Wenn Sie Gusslösungen für eine bestimmte Anwendung suchen, lohnt es sich oft, Ihr Design mit einem Team zu besprechen, das Gießen, Bearbeiten und Veredeln unter einem Dach anbietet – insbesondere dann, wenn Konsistenz und Skalierbarkeit wichtig sind.

Über HDC Metallgussdienstleistungen

HDC bietet kundenspezifische Metallgussdienstleistungen für internationale B2B-Kunden und unterstützt Projekte von der Verfahrensauswahl und dem Guss bis hin zur CNC-Bearbeitung und Oberflächenveredelung. Wir arbeiten mit verschiedenen Gussverfahren, darunter Feinguss, Sandguss und Druckguss, und helfen unseren Kunden, Designanforderungen, Kosten und Produktionsskalierbarkeit optimal in Einklang zu bringen.

Bei Projekten, bei denen Herstellbarkeit und Konsistenz eine Rolle spielen, reduziert eine frühzeitige technische Diskussion oft das Risiko.

Erfahren Sie mehr über die Funktionen von HDC.

Weiterführende Literatur

Erfahren Sie mehr über unsere Dienstleistungen.

HDC-Gusslösungen

Sofort kostenloses Angebot!