- Heim

- Ressourcen

- Bloggen

- Magnesiumguss: Revolutionierung der modernen Fertigung

Magnesiumguss: Revolutionierung der modernen Fertigung

Entdecken Sie die transformative Welt des Magnesiumgusses, ein Verfahren, das historische Techniken mit modernen Fortschritten kombiniert, um langlebige und leichte Komponenten herzustellen. Dieser umfassende Leitfaden befasst sich mit den verschiedenen Methoden, Anwendungen und Vorteilen des Magnesiumgusses und hebt seine zentrale Rolle in Branchen wie der Automobil- und Luftfahrtindustrie hervor.

Magnesiumguss verstehen

Gießen ist eine der ältesten industriellen Methoden, um dem Metall die nötigen Formen zu geben. Es ist ein kostengünstiger Weg zur Metallumformung.

Bei diesem Prozess wird geschmolzenes Metall in einen leeren Raum gegossen, um ihm die gewünschte Form zu geben, die für die Herstellung eines Werkzeugs erforderlich ist. Beim Abkühlen erhalten Sie je nach Materialqualität eine gute Form.

Magnesiumguss ist sehr beliebt und das Material ist sehr gut geeignet, wenn Sie ein gutes Metall zum Gießen suchen. Es hat gute thermische und elektrische Eigenschaften und die aus dem Metall hergestellten Teile sind sehr langlebig und stark.

Sie werden erstaunt sein zu erfahren, dass Magnesiumguss in den 1920er Jahren von Dow Chemical im Westen eingeführt wurde und seitdem in zahlreichen Branchen wie Luft- und Raumfahrt, Automobil und Munition eingesetzt wird.

Die Prozesse des Magnesiumgusses?

Es gibt hauptsächlich drei Arten von Magnesiumguss. Sie sind:

Sandguss

Sandguss ist der Prozess der Verwendung von Sandformen zum Gießen. Das Verfahren wird hauptsächlich im Magnesiumguss für Luft- und Raumfahrtteile eingesetzt.

Magnesium-Druckguss

Beim Magnesium-Druckgussverfahren werden Formen aus Stahl zum Gießen verwendet. Das geschmolzene Material wird zum Gießen unter hohem Druck in die Stahlform eingebracht.

Dauerformguss

Das Verfahren wird hauptsächlich für Magnesium-Zink-Zirkonium-Legierungen verwendet, und das geschmolzene Metall ist aus einem Reservoir in die Stahlform geflossen. Es ist ein weniger komplexes Verfahren als der Magnesium-Druckguss, hat jedoch einige Mängel, sodass Sie es nicht mit allen Legierungen verwenden können.

Der Grund für die Verwendung von Magnesium im Druckguss

Magnesium wird aufgrund seines geringen Gewichts und seiner Festigkeit hauptsächlich im Druckguss verwendet. Das Metall ist 70-76% leichter als Stahl bei ähnlicher Festigkeit. Sogar Aluminium ist 30-35% leichter.

Außerdem bietet Ihnen Magnesium-Druckguss aufgrund enger Toleranzen, Stabilität und niedriger Kosten viele Möglichkeiten. Ob der Guss dick oder dünn ist, beides ist mit Magnesium ganz einfach möglich.

Vergleichen Sie Druckguss mit Feinguss

Obwohl sich Druckguss und Feinguss in ihren Methoden zur Herstellung von Metallteilen unterscheiden, weisen sie auch unterschiedliche Stärken und Schwächen auf. Beim Druckguss wird das geschmolzene Metall unter hohem Druck in eine Form eingespritzt und so können in kurzer Zeit und ohne große Toleranzen sehr genaue Nachbildungen der komplexen Teile hergestellt werden. Es schneidet am besten ab, wenn es um die Herstellung von Teilen mit hoher Verarbeitungsqualität und Toleranzen geht, funktioniert jedoch hauptsächlich auf Metallen wie Aluminium, Zink oder auch Magnesium. Ein Nachteil können die hohen Kosten für Druckgussformen sein.

Andererseits bietet Feinguss oder Wachsausschmelzguss Flexibilität, da es mit verschiedenen Arten von Metallen wie Stahl und auch Edelstahl und anderen arbeiten kann. Es eignet sich besonders für die Herstellung feiner und komplexer Teile, da es jedoch etwas länger dauert als Druckguss und möglicherweise keine so hohe Maßhaltigkeit oder Präzision bietet. Die vorangehende Ausgabe erfordert Druckguss in der Bevorzugung der Methode, da Projektanforderungen, einschließlich Material, Komplexität und Produktionsvolumen, für Produkte mit hohen Stückzahlen und komplexen Teilen durch die Verwendung von Investitionsanamation bevorzugt werden.

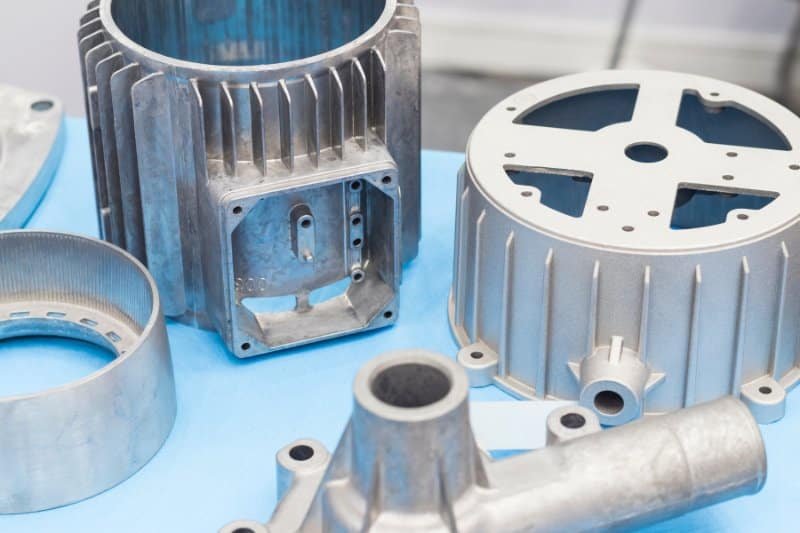

Arten von Teilen, die für die Herstellung im Magnesiumdruckguss geeignet sind

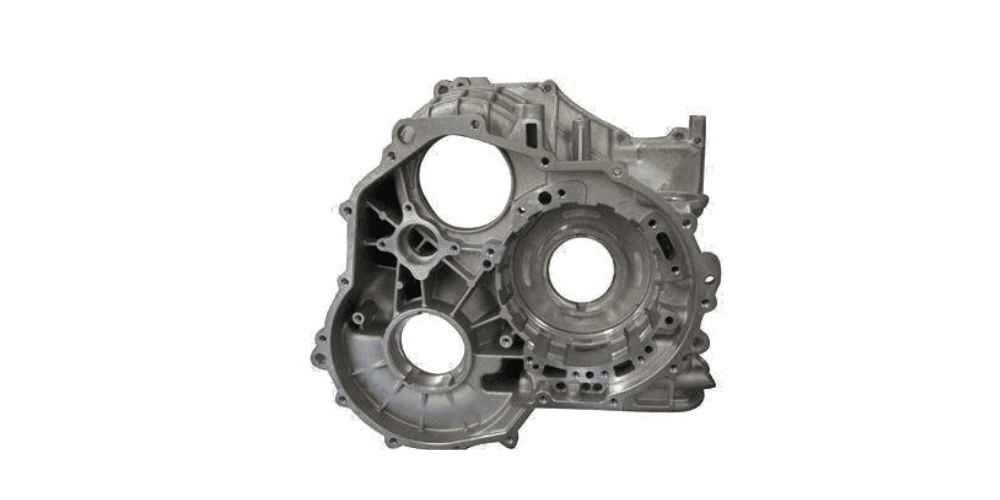

Magnetdruckguss ist ein sehr vielseitiges Verfahren, mit dem viele leichte und auch starke Komponenten für den Einsatz in verschiedenen Branchen hergestellt werden können. Es hat die folgenden Anwendungen: Automobilteile wie Motorblöcke und Getriebegehäuse, Luft- und Raumfahrtkomponenten einschließlich Motorgehäuse, Elektronikgehäuse für Laptops und Handwerkzeuge; Sportartikel; Produkte; medizinische Geräte, verbraucherorientierte Geräte, Telekommunikationsgeräte, Industriezubehör, Maschinenelemente, Beleuchtungskörper. Diese Herstellungstechnik bietet ein perfektes Gleichgewicht zwischen Festigkeit und Gewichtsreduzierung; Daher eignet es sich gut für Fälle, in denen Haltbarkeit, Präzision und geringes Gewicht erforderlich sind.

Hauptanwendung des Magnesiumgusses

Während Dow Chemical 1921 mit der Produktion von Magnesiumkolben begann, wurde es in der westlichen Welt als möglicherweise beliebtes Material für zukünftiges Gießen eingeführt. Die Entwicklung des Magnesiumgusses erfolgte jedoch nach dem Zweiten Weltkrieg, als in verschiedenen Branchen der Bedarf an einem haltbaren und starken Material entstand. Seitdem ist das Metall aufgrund seiner Eigenschaften wie enge Toleranzen, dünnwandiges Gießen und Massenbearbeitung sehr beliebt geworden.

Die größten Vorteile des Magnesiumgusses können Sie in der Automobilindustrie nutzen. Außerdem können Sie es in Bezug auf die Haltbarkeit auch in großen Höhen verwenden. Dieser besondere Charakter machte Magnesiumguss auch in der Luft- und Raumfahrtindustrie beliebt.

Während die beiden Industrien hauptsächlich die Legierungen für den Magnesiumguss verwenden, können Sie sehen, dass es in der Munitions- und Verteidigungsindustrie wegen seiner brennbaren und anderen Eigenschaften verwendet wird.

Die spezifische Festigkeit der Magnesiumlegierung AZ91D

Magnesiumlegierungen werden je nach Eigenschaften der Legierung in verschiedenen Branchen eingesetzt. Aber Sie werden fast überall AZ91D-Legierung finden. Es ist die beliebteste Legierung, wenn es um Magnesiumguss geht. Mit 8-10% Aluminium und 0,50% Mangan eignet sich diese Legierung sehr gut für den Magnesiumguss in verschiedenen Branchen.

Wenn es um die spezifische Festigkeit von AZ91D geht, hat es eine Zugfestigkeit von 230 MPa. Die Streckgrenze beträgt 160 MPa und der Elastizitätsmodul 45 GPa.

Die Legierung ist ziemlich hart und hat eine Härte von 63. Die Dehnung beträgt 3-7%.

Für die thermischen Eigenschaften ist 26 µm/m°C der Wärmeausdehnungskoeffizient für AZ91D. Es hat eine Wärmeleitfähigkeit von 72,7 W/mK.

Aufgrund dieser Eigenschaften wird die Legierung überall in Magnesium verwendet, z. B. in Automobilen, Computern, Haushalten und vielen anderen Industrien.

Vergleichen Sie Aluminium mit Magnesium

In reiner Form ist Magnesium 33% leichter als Aluminium. Obwohl legiert und gegossen, neigen die beiden Materialien dazu, ähnliche Arten von Festigkeit und mechanischen Eigenschaften zu zeigen.

Beide Legierungen zeigen eine Zugfestigkeit von 220–230 MPa. Das macht die Legierungen zu Ihrer ersten Wahl für das Gießen von Metallen.

Beim Gießen können beide Legierungen des Metalls bis zu 600 MPa Zugfestigkeit erreichen.

Aber in puncto Dämpfungsvermögen kann kein Metall, auch kein Aluminium, mit Magnesium mithalten. Sie werden überrascht sein, dass dieses Metall die höchste bekannte Dämpfungskapazität aller Metalle hat. Es ist 10 mal mehr als Aluminium.

Verwenden Sie Magnesium als Ersatz für Aluminium

Wenn es um das Gießen von Magnesiumlegierungen geht, weist Magnesium eine ähnliche Zugfestigkeit, mechanische Eigenschaften und Gusseigenschaften wie Aluminium auf. Es ist leichter als Aluminium und hat eine höhere Dämpfungskapazität. Vor allem Magnesiumlegierungen haben tendenziell niedrigere Schmelzpunkte als Aluminiumlegierungen.

Aus diesen Gründen ist es in Branchen, in denen Leichtbau und Dämpfungskapazität Priorität haben, möglich, Aluminium durch Magnesium zu ersetzen.

Kostenüberlegungen bei kundenspezifischen Magnesium-Druckgussteilen

Wenn man über den Preis für maßgefertigte Magnesium-Druckgussteile spricht, sollten viele Aspekte berücksichtigt werden. Auch die Ausgereiftheit des Teiledesigns ist ein sehr wichtiger Punkt, da komplizierte Formen und Details unter Umständen weitaus ausgefeiltere Gusstechnologien und Spezialwerkzeuge erfordern, was zu höheren Produktionskosten führt. Die Wahl der Magnesiumlegierung bestimmt auch die Kosten, wobei einige teurer sind als andere. Zweitens ist die Losgröße ein sehr wichtiger Faktor – da die Produktionsläufe größer werden, sinken die Preise pro Stück aufgrund von Skaleneffekten.

Neben den Werkzeug- und Einrichtungskosten ist auch die Formerstellung ein weiterer Faktor, der berücksichtigt werden sollte. Die mit den Nachgussprozessen wie Bearbeitung, Endbearbeitung und Qualitätskontrollen verbundenen Kosten tragen ebenfalls zu den Gesamtkosten bei. Zusammenfassend lässt sich sagen, dass sich die Auswahl eines Lieferanten und dessen Kenntnisstand im Magnesiumdruckguss auf die Kosten auswirken, da qualifizierte Lieferanten Herstellungsprozesse rationalisieren können, indem sie Abfall reduzieren, was zu Kosteneinsparungen führt. Daher sollte die Bewertung der Designkomplexität bei der Materialauswahl, der erwarteten Losgröße der Werkzeuge und der Nachgussprozesse für ein effizientes Kostenmanagement bei der Herstellung kundenspezifischer Magnesium-Druckgussmodule von größter Bedeutung sein.

Leitfaden für kundenspezifische Magnesium-Druckgussteile von Herstellern

Gehen Sie bei der Bestellung kundenspezifischer Magnesium-Druckgussteile bei den Lieferanten systematisch vor. Bestimmen Sie zunächst Ihre individuellen Anforderungen an das Designmaterial und dessen Anwendung und wählen Sie dann entsprechend die richtige Magnesiumlegierung aus. Arbeiten Sie mit dem Hersteller zusammen, um detaillierte Designspezifikationen zu definieren, und denken Sie auch über die Prototypenerstellung nach. Bewerten Sie die Werkzeug- und Formenspezifikationen und verstehen Sie den gesamten Herstellungsprozess, mit Schwerpunkt auf Qualitätskontrollmechanismen. Verwalten Sie die Kosten mit unterschiedlichen Materialien, Losgrößen und auch Nachgussprozessen auf sehr effiziente Weise. Wählen Sie einen zuverlässigen Lieferanten mit Erfahrung im Magnesiumdruckguss sowie der Einhaltung der Branchenstandards und -vorschriften bei der Durchführung strenger Prüfmaßnahmen und Validierungen.

Fazit

Wenn Sie Magnesiumguss für Ihre Branche suchen, können Sie sich ohne weiteres Nachdenken für das Metall entscheiden. In diversen Vergleichen hat es sich zweifelsfrei als eines der besten Materialien zum Gießen erwiesen.