Inconel: Zusammensetzung, Eigenschaften, Nachteile und Anwendungen beim Gießen

- Von: Walter

Was ist Inconel?

Inconel ist eine Familie von Nickel-Chrom-Superlegierungen, die für ihre außergewöhnliche Festigkeit, Korrosionsbeständigkeit und hohe Temperaturbeständigkeit bekannt sind. Inconel wurde von der International Nickel Company (INCO) entwickelt und besteht hauptsächlich aus Nickel, Chrom und Eisen, wobei andere Elemente wie Molybdän, Niob und Kobalt hinzugefügt werden, um seine Eigenschaften zu verbessern. Dank seiner Oxidations- und Kriechbeständigkeit wird Inconel häufig in Branchen wie der Luft- und Raumfahrt, der chemischen Verarbeitung, dem Schiffsbau und Kraftwerken eingesetzt. Verschiedene Inconel-Qualitäten sind auf die Anforderungen von Hochleistungsumgebungen zugeschnitten.

Ursprung des Namens Inconel-Legierung

Der Name „Inconel“ ist eine Kombination aus „Inco“, was sich auf die International Nickel Company (INCO), den ursprünglichen Hersteller, bezieht, und „-nel“, wahrscheinlich die Abkürzung für „Nickel“, ein Schlüsselelement in der Legierung. Inconel-Legierungen sind als Handelsmarke der Special Metals Corporation eingetragen und für ihre Oxidations- und Korrosionsbeständigkeit bekannt, insbesondere in Hochtemperaturumgebungen. Dies macht sie ideal für extreme Bedingungen wie Düsentriebwerke, chemische Verarbeitung und Kernreaktoren.

Wie viele Arten von Inconel-Legierungen gibt es?

Inconel-Legierungen gibt es in mehreren Typen, die jeweils für unterschiedliche raue Umgebungen geeignet sind. Nehmen Sie beispielsweise Inconel 600. Es ist für Wärmebehandlungsaufgaben geeignet, während es bei Inconel 625 um Festigkeit und Haltbarkeit geht, was häufig in der Luft- und Raumfahrt sowie im Schiffsbau der Fall ist. Wenn Sie etwas brauchen, das Hitze aushält, ist Inconel 718 genau das Richtige – es eignet sich auch hervorragend für die Luft- und Raumfahrt. In Sachen Korrosionsbeständigkeit sticht Inconel X-750 hervor.

Es gibt auch spezielle Varianten wie Inconel 725 und 740H, die für die Öl-, Gas- und Kraftwerksindustrie bestimmt sind. Die Inconel-Familie entwickelt sich ständig weiter und bietet Lösungen für die sich ständig ändernden Anforderungen industrieller Anwendungen.

Nachteile von Inconel

Obwohl Inconel in Umgebungen mit hohen Temperaturen und Korrosion hervorragend funktioniert, hat es auch einige Nachteile. Es ist teuer, schwer zu bearbeiten und erfordert komplexe Schweißtechniken. Das Material ist außerdem schwerer und weist im Vergleich zu anderen eine höhere Wärmeausdehnungsrate auf, was bei bestimmten Anwendungen ein Nachteil sein kann. Darüber hinaus kann die Verfügbarkeit von Inconel begrenzt sein, und die Verarbeitung erfordert häufig Spezialwerkzeuge und hochqualifizierte Arbeitskräfte, was die Kosten weiter in die Höhe treibt. Trotz dieser Herausforderungen bleibt Inconel eine erste Wahl für kritische Branchen wie die Luft- und Raumfahrt, die chemische Verarbeitung und die Stromerzeugung, wo seine einzigartigen Eigenschaften die Nachteile überwiegen.

Chemische Zusammensetzung von Inconel

| Komponente | Gew. % |

| Ni | 50 – 55 |

| P | Maximal 0,015 |

| S | Maximal 0,015 |

| Si | Maximal 0,35 |

| Ti | 0,65 – 1,15 |

| Al | 0,2 – 0,8 |

| B | Maximal 0,006 |

| C | Maximal 0,08 |

| Co | Maximal 1 |

| Kr | 17 – 21 |

| Cu | Maximal 0,3 |

| Fe | 17 |

| Mn | Maximal 0,35 |

| Mo | 2,8 – 3,3 |

| Nb | 4,75 – 5,5 |

Die Rolle verschiedener Elemente in Inconel

Die beeindruckende Hitze- und Korrosionsbeständigkeit von Inconel beruht auf seiner einzigartigen Elementmischung. Nickel bildet die Basis und verleiht dem Material Festigkeit und Stabilität, während Chrom Rost vorbeugt. Molybdän sorgt für noch mehr Korrosionsbeständigkeit, insbesondere gegenüber Chemikalien. Aluminium und Titan tragen durch einen Prozess namens Ausscheidungshärtung zur Hochtemperaturfestigkeit bei. Elemente wie Niob und Eisen erhöhen die Festigkeit und bieten zusätzlichen Schutz vor korrosiven Umgebungen.

Kleine Mengen Kobalt, Kohlenstoff, Mangan und Silizium steigern die Gesamtleistung der Legierung und verbessern ihre Stabilität, Schweißbarkeit und Formbarkeit. Dank dieser Kombination von Elementen zeichnet sich Inconel durch hervorragende Leistung unter extremen Bedingungen aus und ist daher für Branchen wie die Luft- und Raumfahrt, die chemische Verarbeitung und die Stromerzeugung unverzichtbar.

Physikalische Eigenschaften von Inconel

| Physikalische Eigenschaften | Metrisch | Englisch |

| Dichte | 8,19 g/cm³ | 0,296 lb/in³ |

Mechanische Eigenschaften von Inconel

| Mechanische Eigenschaften | Metrisch | Englisch |

| Zugfestigkeit, ultimative | 1375 MPa | 199.000 psi |

| Höchste Zugfestigkeit bei erhöhter Temperatur | 1100 MPa | 160.000 psi |

| Zugfestigkeit, Ertrag | 1100 MPa | 160.000 psi |

| Zugfestigkeit, Streckgrenze bei erhöhter Temperatur | 980 MPa | 142.000 psi |

| Bruchdehnung | 25% | 25% |

| Bruchdehnung bei erhöhter Temperatur | 18% | 18% |

Elektrische Eigenschaften von Inconel

| Elektrische Eigenschaften | Metrisch | Englisch |

| Elektrischer widerstand | 0,000125 Ohm-cm | 0,000125 Ohm-cm |

| Magnetische Permeabilität | 1.0011 | 1.0011 |

| Curie-Temperatur | -112 °C | -170 °F |

Thermische Eigenschaften von Inconel

| Thermische Eigenschaften | Metrisch | Englisch |

| CTE, linear 20°C | 13 µm/m-°C | 7,22 µin/in-°F |

| Spezifische Wärmekapazität | 0,435 J/g-°C | 0,104 BTU/lb-°F |

| Wärmeleitfähigkeit | 11,4 W/mK | 79,1 BTU-in/h-ft²-°F |

| Schmelzpunkt | 1260 – 1336 °C | 2300 – 2440 °F |

| Solidus | 1260 °C | 2300 °F |

| Liquidus | 1336 °C | 2440 °F |

Kann Inconel beim Gießen verwendet werden?

Inconel kann auf jeden Fall zum Gießen verwendet werden und ist tatsächlich ein beliebtes Material für Branchen, die mit hohen Temperaturen und Korrosion zu tun haben, wie etwa die Luft- und Raumfahrt und die Energieerzeugung. Inconels enorme Festigkeit und Oxidationsbeständigkeit machen es ideal für raue Umgebungen. Es gibt einige gängige Möglichkeiten, Inconel zu gießen:

Inconel kann auf jeden Fall zum Gießen verwendet werden und ist tatsächlich ein beliebtes Material für Branchen, die mit hohen Temperaturen und Korrosion zu tun haben, wie etwa die Luft- und Raumfahrt und die Energieerzeugung. Inconels enorme Festigkeit und Oxidationsbeständigkeit machen es ideal für raue Umgebungen. Es gibt einige gängige Möglichkeiten, Inconel zu gießen:

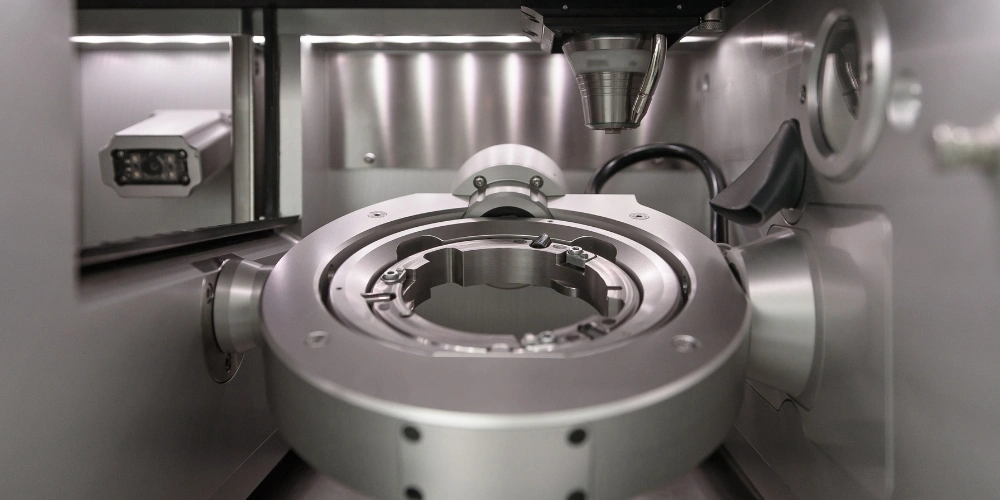

- Feinguss: Bei dieser Methode wird aus einem Wachsmodell eine Keramikform hergestellt, die dann mit geschmolzenem Inconel gefüllt wird. Diese Methode eignet sich hervorragend für die Herstellung detaillierter und komplexer Formen.

- Schleuderguss: Hierbei wird geschmolzenes Inconel in eine rotierende Form gegossen, wodurch das Metall an die Ränder gedrückt wird, was sich gut für die Herstellung von Rohren und anderen zylindrischen Teilen eignet.

- Vakuumguss: Bei diesem Verfahren wird Inconel in einer Vakuumkammer geschmolzen, um Verunreinigungen und Unvollkommenheiten zu verhindern, was zu einem saubereren Finish führt.

Das übliche Material für Inconel-Guss

- Inconel 600: Es ist für seine Hitze-, Korrosions- und Oxidationsbeständigkeit bekannt und wird häufig in Umgebungen verwendet, die anfällig für Oxidation und Chloridbelastung sind.

- Inconel 625: Äußerst beständig gegen Seewasser, Säuren und andere aggressive Umgebungen, daher perfekt für den Einsatz in der Schifffahrt und Chemieindustrie geeignet.

- Inconel 713C: Diese für Gasturbinen entwickelte Legierung zeichnet sich durch hervorragende Oxidations-, Korrosions- und Temperaturermüdungsbeständigkeit aus – ideal für Turbinenschaufeln und andere stark beanspruchte Komponenten.

- Inconel 718: Diese hochfeste Legierung wird wegen ihrer Kriechfestigkeit bei hohen Temperaturen geschätzt und kommt häufig in Turbinenschaufeln und Strukturbauteilen in der Luft- und Raumfahrt zum Einsatz.

Die Vorteile von Inconel-Guss

Aufgrund der einzigartigen Eigenschaften der Legierung bietet Inconel-Guss mehrere Vorteile:

Aufgrund der einzigartigen Eigenschaften der Legierung bietet Inconel-Guss mehrere Vorteile:

- Hochtemperaturfestigkeit: Inconel behält seine Festigkeit sogar bei extremer Hitze und eignet sich daher perfekt für Anwendungen wie Gasturbinen und Luft- und Raumfahrttriebwerke.

- Korrosionsbeständigkeit: Es ist beständig gegenüber korrosiven Gasen, Säuren, Seewasser und aggressiven Chemikalien und behält seine Leistung auch in rauen Umgebungen.

- Kriechfestigkeit: Inconel widersteht Kriechen oder allmählicher Verformung bei hohen Temperaturen, was für den Langzeiteinsatz in Umgebungen mit hoher Beanspruchung wie Turbinenschaufeln von entscheidender Bedeutung ist.

- Dauerfestigkeit: Es hält wiederholten Belastungen und Vibrationen stand, ohne zu reißen, und eignet sich daher hervorragend für Anwendungen mit dynamischen Belastungen.

- Schweißbarkeit: Inconel lässt sich leicht schweißen und ermöglicht daher komplexe Strukturen und Reparaturen.

- Hervorragende mechanische Eigenschaften: Es vereint hohe Zugfestigkeit, Duktilität und Zähigkeit für zuverlässige Leistung.

- Geringe Wärmeausdehnung: Inconel dehnt sich bei Hitzeeinwirkung weniger aus, wodurch die Gefahr thermischer Spannungen und Verformungen verringert wird.

- Vielseitigkeit: Es kann in verschiedene Formen und Größen gegossen werden und ist daher ideal für individuell gefertigte Komponenten.

Die Anwendung von Inconel-Guss

- Luft- und Raumfahrt: Inconel wird für Gasturbinentriebwerke, Abgassysteme, Turbinenschaufeln und andere Teile verwendet, die großer Hitze und großem Druck standhalten müssen.

- Energieerzeugung: Inconel wird in Gas- und Dampfturbinen, Kernkraftwerken und Hochtemperaturofenteilen verwendet. Seine Oxidations- und Kriechbeständigkeit gewährleistet die Langlebigkeit in diesen anspruchsvollen Systemen.

- Chemische Verarbeitung: Aufgrund ihrer Korrosionsbeständigkeit eignet sich die Legierung perfekt für Reaktoren, Rohrleitungen, Ventile und Wärmetauscher, in denen häufig aggressive Chemikalien und große Hitze zum Einsatz kommen.

- Öl und Gas: Inconel wird in Bohrlochwerkzeugen, Bohrlochkopfausrüstungen, Ventilen und Pumpen verwendet, um mit hohem Druck, hohen Temperaturen und korrosiven Umgebungen fertig zu werden.

- Marine: Aufgrund seiner Beständigkeit gegen Seewasserkorrosion eignet sich Inconel ideal für Propeller, Wellen, Ventile und Armaturen auf Schiffen und U-Booten.

- Petrochemie: Inconel ist ein Grundmaterial in aggressiven chemischen Umgebungen und wird für Reaktoren, Ofenteile und Wärmetauscher in Hochtemperaturanwendungen verwendet.

- Automobil: Hochleistungsteile wie Turbolader und Abgassysteme profitieren von der Festigkeit von Inconel bei extremen Temperaturen und verbessern so die Motoreffizienz.

Andere für Inconel geeignete Verarbeitungsmethoden

- Schmieden: Verfeinert die Kornstruktur und verbessert die Materialeigenschaften.

- Walzen (heiß und kalt): Durch Warmwalzen wird die Formbarkeit verbessert, während durch Kaltwalzen die Festigkeit und die Oberflächengüte gesteigert werden.

- Extrusion: Produziert Rohre und Strukturprofile mit gleichbleibendem Querschnitt.

- Bearbeitung: Zur Handhabung der Härte und Zähigkeit von Inconel sind Spezialwerkzeuge erforderlich.

- Pulvermetallurgie: Schmilzt Metallpulver, um komplexe Formen und Strukturen zu erzeugen.

- Additive Fertigung (3D-Druck): Ermöglicht die Erstellung komplexer Designs, die mit herkömmlichen Methoden nicht erreicht werden können.

- Schweißen (WIG, MIG): Ideal für die Handhabung des hohen Wärmebedarfs von Inconel bei gleichzeitiger Reduzierung der Rissbildung.

40+ Materialoptionen

40+ Materialoptionen