In der heutigen Fertigungslandschaft hat die Nachfrage nach präzisionsgefertigten Komponenten zu einer weit verbreiteten Einführung kundenspezifischer Gussteile geführt. Von kompliziert Automobil Von Komponenten bis hin zu speziellen medizinischen Geräten bietet kundenspezifischer Guss eine vielseitige Lösung, die Präzision, Komplexität und Kosteneffizienz vereint. Dieser Artikel erkundet die Welt der kundenspezifischen Gussteile und untersucht ihre Vorteile, verschiedene Gussverfahren, verwendete Materialien, Designüberlegungen und Anwendungen in verschiedenen Branchen.

Arten von Gießmethoden

Bei der Herstellung von Metallgegenständen werden verschiedene Gussverfahren eingesetzt. Hier sind einige gängige Casting-Methoden:

- FeingussFeinguss, auch Wachsausschmelzguss genannt, ist eine präzise Methode, die sich für komplizierte Designs eignet. Dabei wird ein Wachsmodell erstellt, mit einer Keramikschale überzogen und anschließend das Wachs geschmolzen, um eine Form für den Metallguss zu erhalten.

- SandgussSandguss ist eine vielseitige und kostengünstige Methode, ein Modell in Sand zu pressen, um eine Form zu erstellen. Anschließend wird geschmolzenes Metall in die Form gegossen, wodurch es in der gewünschten Form erstarrt.

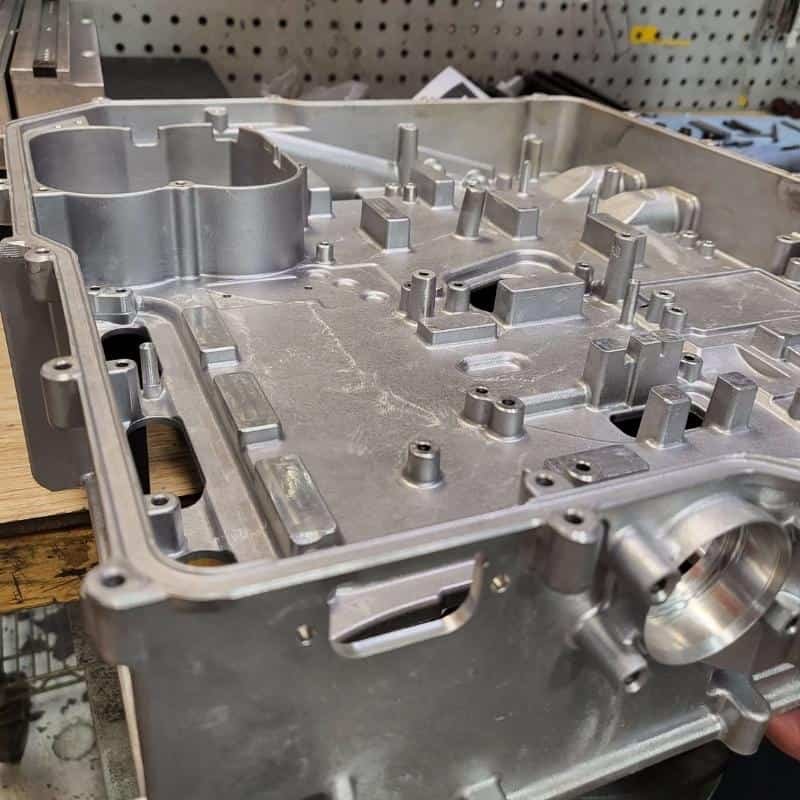

- DruckgussDruckguss verwendet eine Form (Matrize), um identische Teile mit hoher Maßgenauigkeit herzustellen. Das geschmolzene Metall wird unter hohem Druck in die Form eingespritzt, wodurch komplexe Formen mit minimaler Nachbearbeitung entstehen.

Prozesse verschiedener Gießverfahren

Es gibt verschiedene Gussmethoden, jede mit ihren einzigartigen Verfahren. Hier finden Sie Erläuterungen zu einigen gängigen Gussmethoden:

Sandguss:

- Musterherstellung: Erstellen Sie aus Materialien wie Holz, Metall oder Kunststoff ein Nachbildungsmuster des endgültigen Objekts.

- Formen: Legen Sie das Muster in Sand, um eine Form mit Oberkasten (oberer Teil) und Schleppe (unterer Teil) aus einer Mischung aus Sand und Bindemittel zu bilden.

- Formmontage: Kombinieren Sie Ausklinkung und Ziehen, um eine Form mit Kanälen (Anschnitt) und Hohlräumen (Riser) zum Entfernen von Mustern und zum Metallgießen zu erstellen.

- Musterentfernung: Nehmen Sie das Muster heraus und hinterlassen Sie einen Hohlraum in der Form des gewünschten Objekts.

- Kernplatzierung (optional): Fügen Sie Sand- oder Metallkerne für interne Merkmale ein.

- Schließen der Form: Befestigen Sie die beiden Formhälften sicher aneinander.

- Gießen: Gießen Sie geschmolzenes Metall durch das Angusssystem, um den Hohlraum zu füllen.

- Erstarrung: Geschmolzenes Metall kühlt ab und erstarrt in der Form.

- Abkühlung und Erstarrung: Lassen Sie die Form abkühlen. Die Dauer hängt von der Größe und Komplexität des Gussstücks ab.

- Schimmelbruch: Öffnen Sie die Form nach vollständiger Erstarrung, um den endgültigen Guss freizulegen.

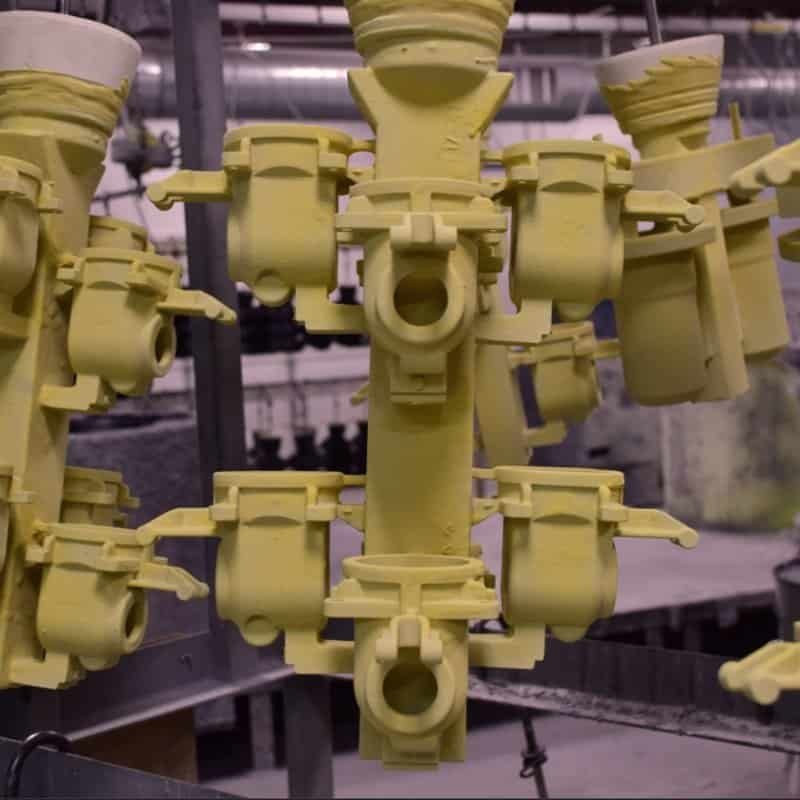

Feinguss:

- Erstellung von Wachsmustern: Zur Nachbildung des Endprodukts wird ein Wachsmodell angefertigt.

- Montage: Mehrere Wachsmodelle werden auf einem zentralen Wachskanal montiert.

- Beschichtung: Zur Herstellung der Form wird die Baugruppe mit einer Keramikschale überzogen.

- Entparaffinierung: Die Keramikform wird erhitzt, um das Wachs zu entfernen und einen Hohlraum zu hinterlassen.

- Gießen: In die Form wird geschmolzenes Metall gegossen.

- Abkühlen und Endbearbeitung: Das Metall verfestigt sich und die Keramikhülle wird entfernt, gefolgt von Nachbearbeitungsprozessen.

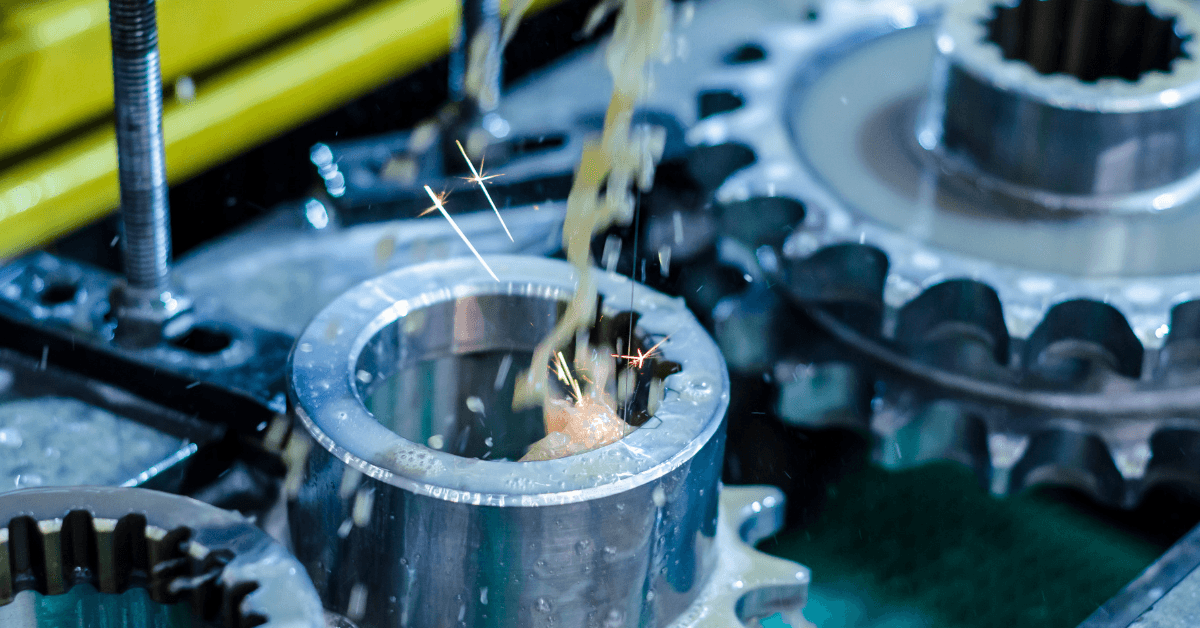

Druckguss:

- Matrizenvorbereitung: Um die gewünschte Form zu erhalten, werden zwei Formhälften, sogenannte Matrizen, hergestellt.

- Injektion: Geschmolzenes Metall wird unter hohem Druck in den Formhohlraum gedrückt.

- Kühlung: Durch hohen Druck und Kühlsysteme erstarrt das Metall schnell.

- Auswurf: Die Form öffnet sich und der Guss wird ausgeworfen.

Vor- und Nachteile verschiedener Gießmethoden

Verschiedene Gussmethoden haben ihre eigenen Vor- und Nachteile. Hier eine Übersicht:

Sandguss:

- Vorteile:Vielseitig und kostengünstig für kleine und große Produktionen.

Geeignet für eine Vielzahl von Metallen und Legierungen.

Kann komplexe Formen und große Komponenten aufnehmen.

- Nachteile:Die Oberflächenbeschaffenheit erfordert möglicherweise eine zusätzliche Bearbeitung.

Im Vergleich zu einigen anderen Methoden sind die Toleranzgrenzen im Allgemeinen niedriger.

Feinguss:

- Vorteile:Hervorragende Oberflächenbeschaffenheit und aufwendige Details.

Geeignet für eine Vielzahl von Metallen und Legierungen.

Nach dem Gießen ist nur eine minimale Bearbeitung erforderlich.

- Nachteile:Höhere Produktionskosten aufgrund des aufwendigen Prozesses.

Begrenzt auf kleinere Produktionsmengen.

Druckguss:

- Vorteile:Hohe Präzision und enge Toleranzen.

Gute Oberflächengüte direkt aus der Form.

Hohe Produktionsraten für große Mengen.

- Nachteile:Die Werkzeug- und Ausrüstungskosten sind relativ hoch.

Beschränkt auf bestimmte Legierungen, die für den Hochdruckguss geeignet sind.

Beim Gießen verwendete Metallmaterialien

Zur Herstellung einer breiten Produktpalette werden verschiedene Metallmaterialien verwendet. Die Wahl des Metalls hängt von den spezifischen Eigenschaften ab, die für das Endprodukt erforderlich sind. Hier sind einige gängige Metallmaterialien, die beim Gießen verwendet werden:

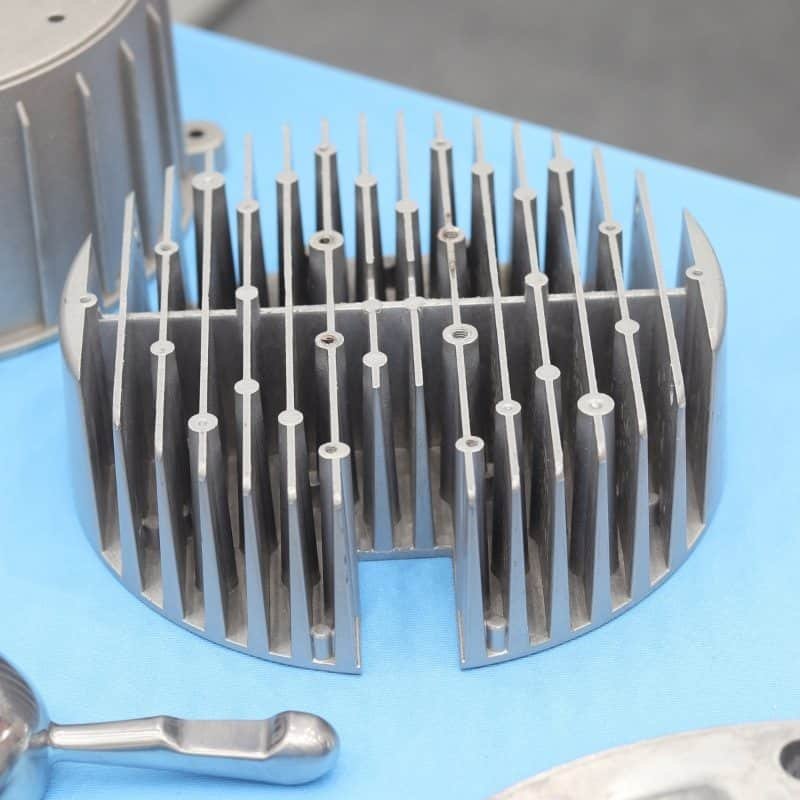

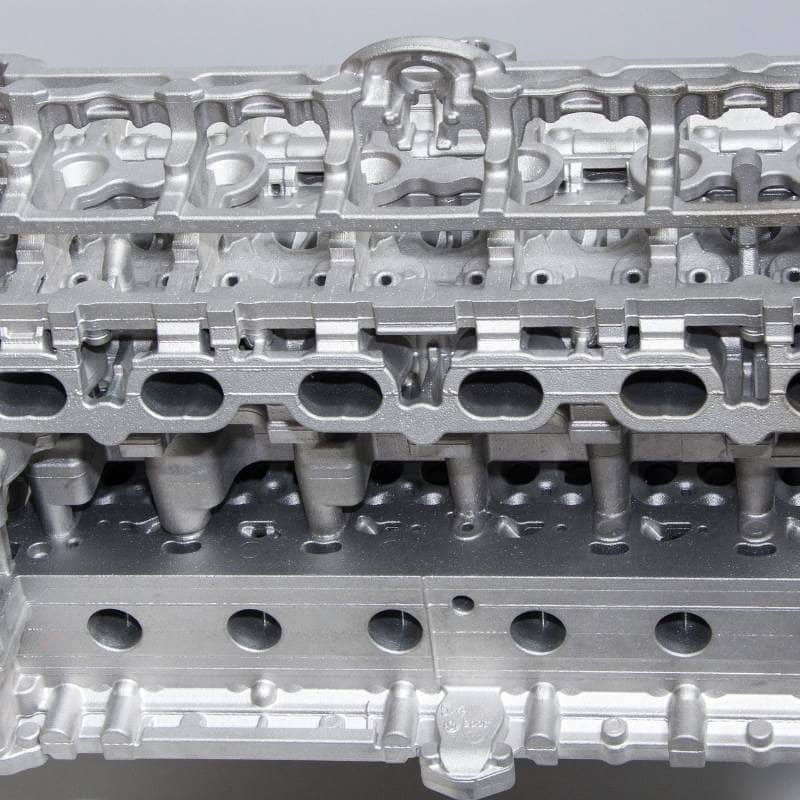

- Aluminium: Es wird für seine leichte Bauweise, hervorragende Korrosionsbeständigkeit und hohe Wärmeleitfähigkeit geschätzt und ist ein Schlüsselmaterial in der Automobil- und Luft- und Raumfahrtindustrie.

- Eisen: Es zeichnet sich durch seine hohe Festigkeit, Haltbarkeit und Vielseitigkeit aus und spielt in der Fertigung eine herausragende Rolle. Eisen wird häufig bei der Herstellung von Motorblöcken, Rohren und verschiedenen Automobilkomponenten verwendet und ist aufgrund seiner robusten Eigenschaften ein Eckpfeiler für Anwendungen, die Festigkeit und Ausdauer in der Technik und im Baugewerbe erfordern.

- Stahl: Stahl ist ein robustes und langlebiges Material mit hervorragender Bearbeitbarkeit, wodurch es für verschiedene Anwendungen wie Maschinenteile und Bauwesen vielseitig einsetzbar ist.

- Kupfer: Kupfer wird wegen seiner hervorragenden elektrischen Leitfähigkeit und Korrosionsbeständigkeit geschätzt und ist daher eine beliebte Wahl für elektrische Komponenten und künstlerische Anwendungen.

- Messing: Messing, eine Legierung aus Kupfer und Zink, ist korrosionsbeständig und besitzt ein charakteristisches goldenes Aussehen. Es findet häufige Verwendung im dekorativen Guss und bei der Herstellung von Musikinstrumenten.

- Bronze: Bronze, eine haltbare Legierung aus Kupfer und Zinn, zeichnet sich durch Korrosionsbeständigkeit aus und wird häufig in der Kunst, bei Skulpturen und bei der Herstellung von Lagern eingesetzt.

- Zink: Zink ist für seine hervorragenden Gusseigenschaften und Korrosionsbeständigkeit bekannt und wird häufig beim Druckguss für eine Vielzahl von Anwendungen eingesetzt.

- Magnesium: Magnesium wird wegen seines geringen Gewichts und seines hohen Festigkeits-Gewichts-Verhältnisses geschätzt, was es zu einer bevorzugten Wahl für Anwendungen in der Luft- und Raumfahrt sowie in der Automobilindustrie macht.

- Nickelbasierte Legierungen: Legierungen auf Nickelbasis zeichnen sich durch ihre hohe Temperatur- und Korrosionsbeständigkeit aus und machen sie zu wichtigen Materialien in der Luft- und Raumfahrt, der chemischen Verarbeitung und bei Schiffsanwendungen.

- Titan: Titan ist für sein geringes Gewicht, seine hohe Festigkeit und seine Korrosionsbeständigkeit bekannt und ist daher eine erstklassige Wahl für Implantate in der Luft- und Raumfahrt sowie bei medizinischen Implantaten.

Nachbearbeitungstechniken für Gussteile

Nachbearbeitungstechniken spielen eine entscheidende Rolle bei der Verbesserung der Qualität von Gussteilen und berücksichtigen Aspekte wie Oberflächenbeschaffenheit, Maßgenauigkeit und Gesamtleistung. Oberflächenveredelungsmethoden wie Schleifen, Polieren, Sandstrahlen und Kugelstrahlen werden eingesetzt, um die Ästhetik und Haltbarkeit zu verbessern. Wärmebehandlungsprozesse wie Glühen, Normalisieren und Anlassen tragen dazu bei, innere Spannungen zu reduzieren, die Kornstruktur zu verfeinern und so die mechanischen Eigenschaften zu verbessern.

Bearbeitungsvorgänge, einschließlich CNC-Bearbeitung, drehen, MahlenBohren und Gewindeschneiden tragen zur Maßhaltigkeit und Teileformung bei. Beschichtungs- und Galvanisierungsoptionen wie Lackieren, Pulverbeschichten, Galvanisieren und Eloxieren bieten Korrosionsbeständigkeit und ästhetische Verbesserungen. Kugelstrahlen, Ultraschallreinigung und Gleitschleifen sind weitere Techniken zur Oberflächenveredelung und -reinigung.

Inspektions- und Qualitätskontrollmaßnahmen wie Röntgeninspektion und Maßkontrollen stellen die Zuverlässigkeit der fertigen Gussteile sicher. Additive Fertigung, etwa 3d Drucken, kann im Rahmen der Nachbearbeitung das Entfernen von Füllmaterial und Stützen erforderlich sein. Montage und Schweißen werden zur Herstellung komplexer Strukturen oder größerer Komponenten eingesetzt.

Entgraten ist unerlässlich, um scharfe Kanten zu beseitigen, die Sicherheit zu erhöhen und ein poliertes Erscheinungsbild zu erzielen. Chemische Behandlungen wie Passivierung und chemisches Ätzen erfüllen spezifische Materialanforderungen. Reparaturtechniken für Gussteile wie Schweißen oder Löten dienen der Beseitigung von Defekten oder der Verbindung gebrochener Gussteile. Insgesamt hängt die Auswahl der Nachbearbeitungstechniken von den Materialeigenschaften, der Teilegeometrie und der beabsichtigten Anwendung ab, um optimale Ergebnisse zu erzielen. Konsistenz im Nachbearbeitungsworkflow ist entscheidend für zuverlässige und wiederholbare Ergebnisse.

Vorteile von kundenspezifischen Gussteilen

Maßgeschneiderte Gussteile bieten mehrere Vorteile, die sie in verschiedenen Branchen zu einer bevorzugten Wahl machen:

Designflexibilität:

- Ermöglicht komplizierte und komplexe Designs. Erleichtert die Herstellung hochspezialisierter Komponenten.

Materialvielfalt:

- Unterstützt eine breite Palette von Materialien und erfüllt spezifische Leistungsanforderungen.

Kostengünstig für komplexe Formen:

- Kostengünstiger für komplizierte Formen und minimiert den Bearbeitungsaufwand.

Konsistenz und Reproduzierbarkeit:

- Präzision gewährleistet konsistente und reproduzierbare Teile, was für standardisierte Komponenten von entscheidender Bedeutung ist.

Reduzierter Abfall:

- Führt zu weniger Materialverschwendung im Vergleich zu herkömmlichen Bearbeitungsmethoden.

Skalierbarkeit:

- Geeignet sowohl für die Produktion im kleinen als auch im großen Maßstab und passt sich unterschiedlichen Anforderungen an.

Stärke und Haltbarkeit:

- Weist eine hervorragende Festigkeit und Haltbarkeit auf und ist ideal für robuste Anwendungen.

Kürzere Vorlaufzeiten:

- Bietet kürzere Vorlaufzeiten, vorteilhaft für Branchen mit engen Produktionsplänen.

Vielseitigkeit in den Anwendungen:

- Findet Anwendungen in verschiedenen Branchen wie Automobil, Luft- und Raumfahrt, Energie und Gesundheitswesen.

Reduzierte Montageanforderungen:

- Wird häufig als Einzelstück hergestellt, wodurch der Montageaufwand minimiert wird.

Verbesserte Oberflächenbeschaffenheit:

- Fortschritte in der Gusstechnologie ermöglichen verbesserte Oberflächengüten ohne aufwändige Nachbearbeitung.

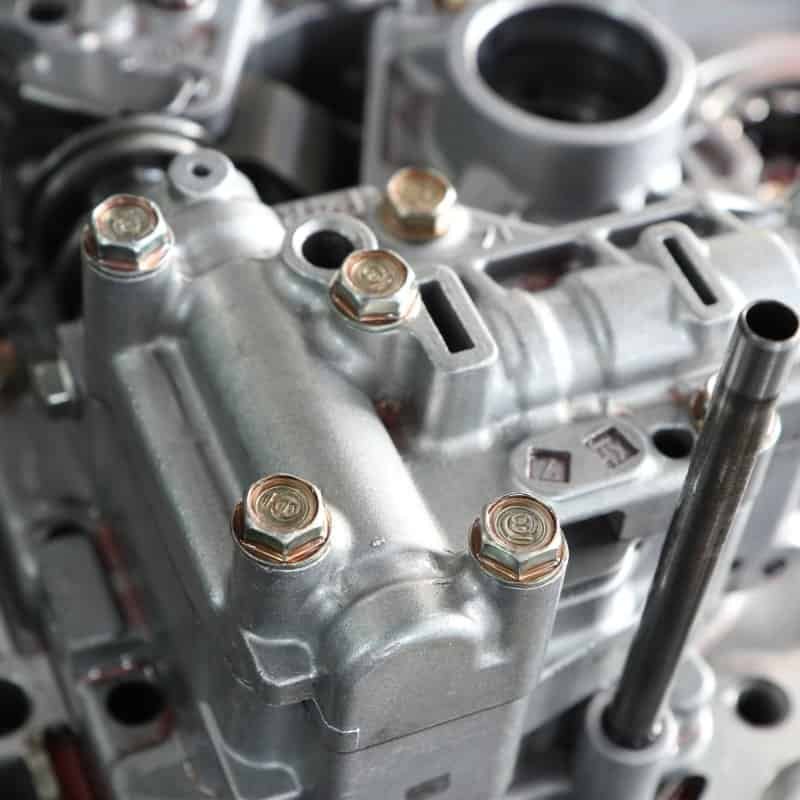

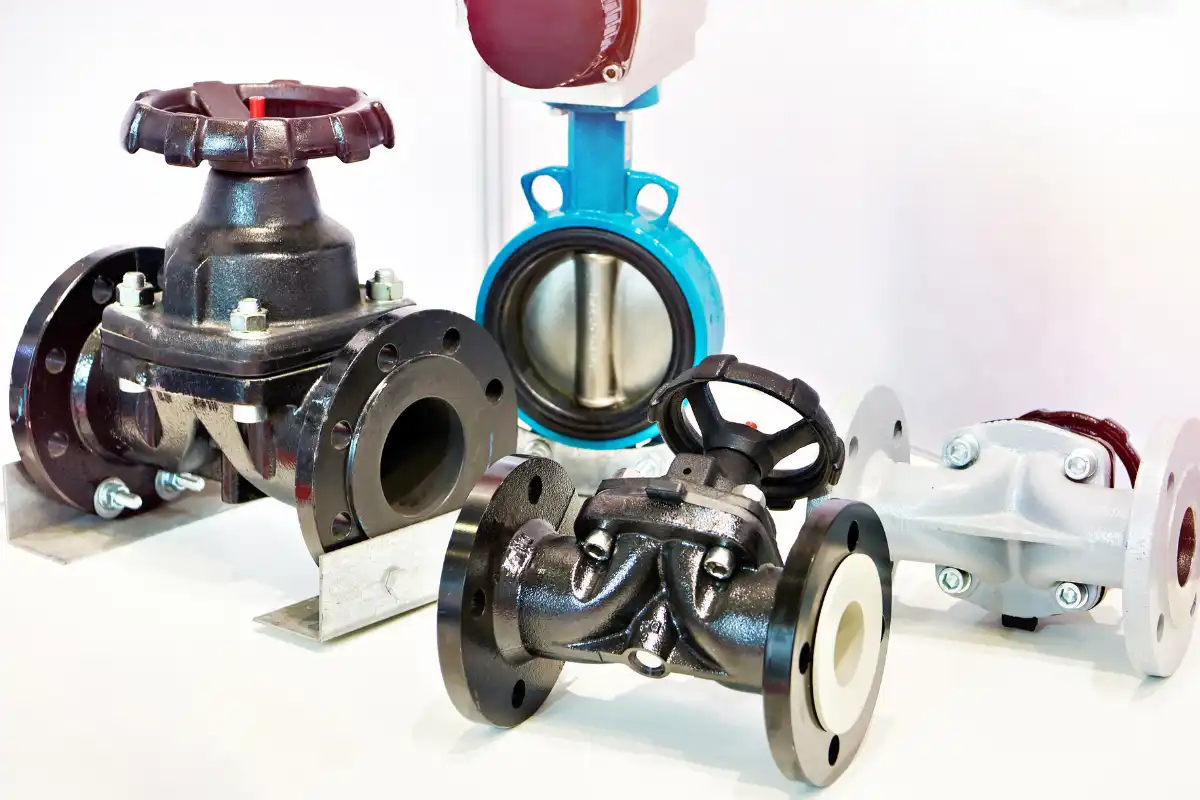

Anwendungen von Gussteilen

Gussteile werden aufgrund ihrer Vielseitigkeit und Zuverlässigkeit in verschiedenen Branchen häufig eingesetzt. Im Automobilsektor finden sie Anwendung in Motor- und Getriebekomponenten, während die Luft- und Raumfahrtindustrie auf sie für Teile und Strukturelemente von Flugzeugtriebwerken setzt. Der Energiesektor profitiert von Gussteilen in Turbinenschaufeln und Stromerzeugungskomponenten, und im Gesundheitswesen werden sie in Prothesen, orthopädischen Implantaten und medizinischen Geräten eingesetzt. Darüber hinaus spielen Gussteile eine entscheidende Rolle im Maschinenbau, in der Unterhaltungselektronik, im Bauwesen, im Schienenverkehr, bei Schiffsanwendungen, in Systemen für erneuerbare Energien, in elektronischen Geräten und bei Sportartikeln und zeigen ihre Anpassungsfähigkeit in verschiedenen Sektoren.

Umweltauswirkungen und Nachhaltigkeit

Die Umweltauswirkungen und die Nachhaltigkeit von Herstellungsprozessen, einschließlich kundenspezifischem Guss, sind in der heutigen globalen Landschaft zu immer wichtigeren Gesichtspunkten geworden. Kundenspezifischer Guss führt im Vergleich zu herkömmlichen Bearbeitungsmethoden oft zu einer geringeren Materialverschwendung, was zur Ressourceneffizienz beiträgt und die Umweltbelastung minimiert. Darüber hinaus haben Fortschritte in der Gusstechnologie zu einer verbesserten Präzision und Oberflächengüte geführt, wodurch der Bedarf an umfangreicher Nachbearbeitung verringert und der ökologische Fußabdruck weiter verringert wurde. Darüber hinaus ermöglicht die Skalierbarkeit des kundenspezifischen Gusses eine effiziente Produktion und Anpassungsfähigkeit an unterschiedliche Nachfrageniveaus und fördert so die Gesamtressourcenoptimierung. Da die Industrie nach umweltfreundlichen Verfahren strebt, liegt die Nachhaltigkeit des kundenspezifischen Gusses nicht nur in seiner Kosteneffizienz und Designflexibilität, sondern auch in seinem Potenzial, sich an umweltbewusste Herstellungsverfahren anzupassen.

Innovation im kundenspezifischen Guss

Innovationen im kundenspezifischen Guss sind durch mehrere wichtige Fortschritte gekennzeichnet:

- Computer-Aided Design (CAD)-Integration: Erleichtert die Erstellung komplizierter und komplexer Designs.

- Simulationstools: Optimiert Gussprozesse durch Vorhersage und Behebung potenzieller Probleme.

- 3D-Druck in der Musterherstellung: Optimiert die Prototypenerstellung und verkürzt die Vorlaufzeiten.

- Fortgeschrittene Werkstoffe: Einführung von Legierungen und Verbundwerkstoffen für verbesserte Leistung und Haltbarkeit.

- Automatisierung und Robotik: Verbessert die Produktionseffizienz, sorgt für Konsistenz und reduziert den manuellen Arbeitsaufwand.

Diese Innovationen definieren gemeinsam die Möglichkeiten des kundenspezifischen Gusses neu und bieten der Industrie eine größere Flexibilität, Geschwindigkeit und Qualität bei der Komponentenfertigung.

Überlegungen bei kundenspezifischen Gussteilen

Bei der Betrachtung kundenspezifischer Gussteile müssen kritische Faktoren für eine effektive Fertigung abgewogen werden. Die Designkomplexität sollte mit den kundenspezifischen Gussmöglichkeiten übereinstimmen, um sicherzustellen, dass komplizierte Designs erfolgreich hergestellt werden können. Die Materialauswahl ist von entscheidender Bedeutung, wobei der Schwerpunkt auf der Erfüllung der auf die Anwendung zugeschnittenen Leistungs-, Haltbarkeits- und Umweltanforderungen liegt. Kosteneffizienz ist von größter Bedeutung, insbesondere bei Bauteilen mit komplizierten Formen, bei denen kundenspezifischer Guss den Bearbeitungsaufwand reduzieren kann. Die Priorisierung der Präzision im Gussprozess gewährleistet konsistente und reproduzierbare Teile, was für die Aufrechterhaltung der Qualität über alle Produktionsläufe hinweg und die Minimierung von Ausschuss von entscheidender Bedeutung ist. Skalierbarkeit ist unerlässlich, um eine effiziente Produktion bei unterschiedlichen Nachfrageniveaus zu ermöglichen.

Darüber hinaus ist die Bewertung der Festigkeits- und Haltbarkeitsanforderungen von entscheidender Bedeutung, da Gussteile häufig eine hervorragende Robustheit aufweisen. Überlegungen zur Vorlaufzeit spielen eine wichtige Rolle, da kundenspezifischer Guss Vorteile im Hinblick auf kürzere Produktionspläne, schnelles Prototyping und pünktliche Lieferungen bieten kann. Die Vielseitigkeit kundenspezifischer Gussteile für verschiedene Anwendungen und Branchen sollte berücksichtigt werden, um die Anpassungsfähigkeit sicherzustellen. Darüber hinaus ist es von entscheidender Bedeutung, zu prüfen, ob kundenspezifische Gussteile in einem Stück hergestellt werden können, da dies den Montageaufwand und potenzielle Fehlerquellen reduziert. Schließlich tragen die Berücksichtigung der Anforderungen an die Oberflächenbeschaffenheit und die Nutzung von Fortschritten in der Gusstechnologie dazu bei, sowohl ästhetische als auch funktionale Spezifikationen zu erfüllen. Zusammenfassend lässt sich sagen, dass ein umfassender Ansatz für diese Überlegungen die Vorteile des kundenspezifischen Gusses für eine effiziente und erfolgreiche Produktion optimiert.

Kundenspezifische Gussteile von Herstellern

Bei der Beschaffung kundenspezifischer Gussteile von Herstellern stellen mehrere wichtige Überlegungen eine erfolgreiche Zusammenarbeit sicher:

- Klare Designvorgaben: Stellen Sie den Herstellern detaillierte Designspezifikationen zur Verfügung, in denen die Feinheiten und Komplexitäten der gewünschten Teile dargelegt werden.

- Benötigte Materialien: Kommunizieren Sie die spezifischen Materialanforderungen basierend auf der beabsichtigten Anwendung und berücksichtigen Sie dabei Faktoren wie Leistung, Haltbarkeit und Umweltaspekte.

- Kostenschätzung: Arbeiten Sie mit Herstellern zusammen, um genaue Kostenschätzungen zu erhalten, und berücksichtigen Sie dabei die Komplexität des Designs und mögliche Nachgussprozesse.

- Qualitätskontrolle: Besprechen und etablieren Sie Qualitätssicherungsmaßnahmen, um die Präzision im Gussprozess sicherzustellen und zu konsistenten und reproduzierbaren Teilen zu führen.

- Strategien zur Abfallreduzierung: Arbeiten Sie mit Herstellern zusammen, um Strategien zur Minimierung der Materialverschwendung während des Gussprozesses umzusetzen und so zu Kosteneinsparungen und ökologischer Nachhaltigkeit beizutragen.

- Skalierbarkeit und Produktionskapazität: Bewerten Sie die Skalierbarkeit und Produktionskapazität des Herstellers, um unterschiedlichen Nachfrageniveaus effizient gerecht zu werden, sei es für die Produktion in kleinem oder großem Maßstab.

- Prüfung und Zertifizierung: Erkundigen Sie sich nach Prüfverfahren und Zertifizierungsprozessen, um sicherzustellen, dass die kundenspezifischen Gussteile den Industriestandards und -spezifikationen entsprechen.

- Vorlaufzeitverhandlungen: Besprechen Sie die Vorlaufzeiten mit den Herstellern, um die Übereinstimmung mit den Projektzeitplänen sicherzustellen, und nutzen Sie das Potenzial des kundenspezifischen Gussteils für kürzere Vorlaufzeiten.

- Anwendungsspezifische Anpassungen: Arbeiten Sie an allen anwendungsspezifischen Anpassungen oder Anpassungen mit, die erforderlich sind, damit sich die Gussteile nahtlos in die vorgesehenen Systeme oder Produkte integrieren lassen.

- Kommunikation und Zusammenarbeit: Fördern Sie eine offene Kommunikation und Zusammenarbeit während des gesamten Herstellungsprozesses und stellen Sie so ein gemeinsames Verständnis der Anforderungen und möglichen Anpassungen sicher.

Durch die Berücksichtigung dieser Überlegungen in Zusammenarbeit mit Herstellern können Unternehmen die Produktion kundenspezifischer Gussteile optimieren, ihre spezifischen Anforderungen erfüllen und eine erfolgreiche Fertigungspartnerschaft sicherstellen.

Fazit

Maßgeschneiderte Gussteile haben sich zu einem Eckpfeiler der modernen Fertigung entwickelt und bieten eine einzigartige Mischung aus Designflexibilität, Materialvielfalt und Nachhaltigkeit. Die Vorteile des kundenspezifischen Gusses, gepaart mit seinen vielfältigen Anwendungen und innovativen Verfahren, machen es zu einem Schlüsselakteur bei der Gestaltung der Zukunft der Fertigung. Da die Industrie weiterhin Wert auf Effizienz, Qualität und Umweltverantwortung legt, erweist sich kundenspezifischer Guss als zuverlässige und anpassungsfähige Lösung.