Metallkomponenten sind ein wichtiger Bestandteil vieler Anwendungen. Es gibt verschiedene Möglichkeiten, diese Teile herzustellen, darunter auch Metallguss. Wenn Sie hochwertige Metallgussteile suchen, ist dieser Leitfaden genau das Richtige für Sie.

Sie erfahren alles über das Metallgussverfahren und seine Einsatzmöglichkeiten. Lesen Sie weiter.

Klassifizierung von Metallgussverfahren

Bevor Sie sich mit spezifischen Techniken befassen, sollten Sie sich mit der Klassifizierung von Gussverfahren vertraut machen. Nachfolgend finden Sie eine detaillierte Klassifizierung der Metallgussverfahren.

Verbrauchsformguss

Die beim Einwegformguss verwendete Form wird nach jedem Gebrauch entsorgt. Das Gießen Ihrer Form ist wie das Aufschlagen einer Eierschale – die Form wird beim Herausziehen des Gussteils entfernt. Das System erleichtert die Handhabung komplexer Formen und Designänderungen.

Beispielsweise gibt es Sandguss, Feinguss und Lost-Foam-Guss. Diese Verfahren sind für die Herstellung komplizierter Formen unerlässlich, da der Austausch der Formen kostengünstig ist.

Nicht-Verlust-Formguss

Mit den wiederverwendbaren Formen des Kokillengusses können Tausende oder Hunderte von Teilen hergestellt werden. Da die Ausgangswerkzeuge viele Kopien erstellen können, eignet sich dieser Ansatz besonders für die Mehrfachproduktion von Produkten.

Beispiele hierfür sind Druckguss, Kokillenguss und Schleuderguss. Da sie ähnliche Teile in Chargen produzieren, gewährleisten sie eine hohe Qualität, erzielen attraktive Oberflächen und sind kostengünstig.

Detaillierte Übersicht über Metallgussarten

Wir werden nun jedes Gießverfahren untersuchen und besprechen, wann und warum Sie das eine Verfahren dem anderen vorziehen sollten.

Sandguss

Von allen Gießtechniken Sandguss ist eines der ältesten Verfahren und hat viele gute Gründe, warum es auch heute noch beliebt ist. Bei diesem Verfahren werden spezielle Formhohlräume im Sand vorbereitet und anschließend geschmolzenes Metall hineingegossen. Nachdem das Metall ausgehärtet ist, wird der Sand entfernt, um das entstandene Werk freizulegen.

Sandguss ist so langlebig, weil er für verschiedene Metalle verwendet werden kann. Ihre Metallgießerei kann sowohl kleine Ornamente als auch große Industriegegenstände gießen. Eine Sandform kann in jede beliebige Form gebracht werden und eignet sich daher perfekt für die Herstellung komplexer Formen, die mit anderen Techniken Schwierigkeiten bereiten würden.

Vorteile:

- Ideal für die Produktion kleiner Stückzahlen, da keine teuren Formen erforderlich sind

- Wirksam für Teile, die für die meisten anderen Ansätze zu groß sind

- Beliebt für schnelle und einfache Einteilerprojekte

- Es ist mit dem Gießen fast aller Metallarten kompatibel

Nachteile:

- In den meisten Fällen wird eine grobe Oberfläche für ein besseres Aussehen noch einmal bearbeitet

- Im Vergleich zu anderen Methoden sind die Ergebnisse in niedrigeren Dimensionen weniger genau.

- Wenn es eine ungewöhnliche Form hat, ist es schwierig, es herzustellen.

Anwendungen: Bei Motorblöcken, Pumpengehäusen und Künstlerskulpturen wird Sandguss verwendet, um eine glatte Oberfläche zu erzielen, was weniger wichtig ist als ein großes Objekt.

Feinguss (Wachsausschmelzverfahren)

Zunächst wird ein Wachsmodell geformt und anschließend schichtweise feuerfeste Materialien aufgetragen. Nach dem Schmelzen des Wachses füllt das Metall den entstandenen Hohlraum.

Mit der Präzisionsmethode werden bei der Bearbeitung von Teilen enge Toleranzen erreicht, es entstehen jedoch im Inneren von Teilen Pfade, die nicht bearbeitet werden können.

Vorteile:

- Keine andere Methode kann ein so präzises und einfaches maßstabsgetreues Design bieten.

- Bereits ab der Form wird eine hervorragende Oberflächenqualität erreicht.

- Es können relativ komplexe Designs auf der Innenseite erstellt werden.

- Bearbeitet viele Arten von Metallen, einschließlich solcher, die bei extrem hohen Temperaturen verwendet werden

Nachteile:

- Die vielen verschiedenen Schritte des Prozesses erhöhen den Aufwand.

- Der Stoff wird in einem längeren Verfahren hergestellt.

- Aus praktischen und finanziellen Gründen müssen wir die Größe begrenzen.

Anwendungen: Diese werden zum Bau von Flugzeugteilen, Geräten für Menschen und Designerringen verwendet, bei denen die Oberfläche von entscheidender Bedeutung ist.

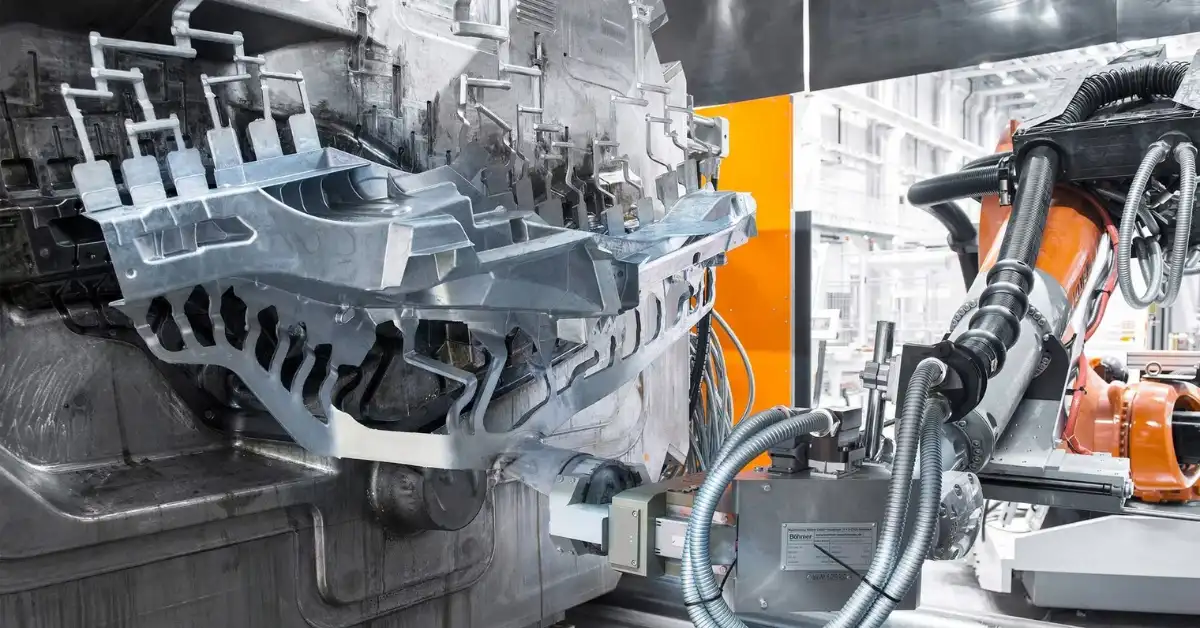

Druckguss

Heißes Metall wird unter hohem Druck in eine Metallform gepresst und füllt den Hohlraum schnell aus. Die hohe Temperatur und der hohe Druck dieses Verfahrens führen zu Teilen mit hervorragenden Abmessungen und Oberflächen.

Vorteile:

- Sehr hohe Produktionsraten zur Erfüllung anspruchsvoller Fertigungspläne

- Sowohl die Verarbeitung als auch die Form des Teils sind präzise

- Mit diesen Formen lassen sich dünnwandige Bauteile ganz einfach herstellen.

- Es ist danach keine große Bearbeitung erforderlich.

Nachteile:

- Sie müssen viele Teile herstellen, um die hohen Kosten der Ersteinrichtung zu rechtfertigen

- Verwendet ausschließlich Materialien wie Aluminium, Zink und Magnesium

- Einschränkungen im Design ergeben sich aus der Notwendigkeit, Teile aus starren Formen auszuschneiden.

Anwendungen: Zu den ausgewählten Verwendungszwecken zählen Gehäuse für Automobilgetriebe, Gehäuse für Elektronik und Konsumgüterteile.

Schleuderguss

Beim Schleuderguss wird Metall durch Rotation zu einem Zylinder geformt. Die Zentrifugalkraft verteilt das geschmolzene Metall und sammelt Verunreinigungen in der Mitte. Dadurch sind die Gussteile dick und sehr stabil.

Vorteile:

- Bei Anwendungen, die überragende mechanische Eigenschaften erfordern, wird häufig sehr dicht und fehlerfrei gegossen.

- Rohre und Schläuche eignen sich hervorragend für diese Art der Bearbeitung.

- Es eignet sich sehr gut für Bereiche, in denen Festigkeit mit geringem Gewicht kombiniert werden muss.

- Natürliche Beseitigung von Unreinheiten

Nachteile:

- Zulässig sind überwiegend nur runde oder zylindersymmetrische Elemente.

- Die in dieser Branche verwendeten Spezialspinnmaschinen erhöhen die Ausrüstungskosten zusätzlich.

- Ein Reset ist erforderlich, wenn die Last die maximale Kapazität des Geräts überschreitet.

Anwendungen: Rohre mit großem Durchmesser, Schwungräder und Laufbuchsen in Zylindern profitieren von der robusten Konstruktion des Schleudergusses.

Dauerformguss

Der Dauerformguss, der ebenfalls unter Schwerkrafteinwirkung funktioniert, ähnelt dem Sandguss, da er wiederverwendbar ist, ähnelt jedoch eher dem Druckguss, da er mehr Präzision erfordert.

Vorteile:

- Eine Glasoberflächenveredelung, die nach dem Herstellungsprozess keinen großen Nachbearbeitungsaufwand erfordert

- Jedes Teil wird wie zuvor exakt nach den gleichen Maßen gefertigt.

- Schneller hergestellt als beim Sandguss

- Bei mittleren Losgrößen ist die Teileherstellung günstiger.

Nachteile:

- Es funktioniert nicht für Modelle, die komplizierte Strukturen im Inneren haben

- Die Herstellung einer Form ist teurer als bei Einwegformverfahren

- Bezeichnet hauptsächlich Metalle mit niedrigem Schmelzpunkt

Anwendungen: Die Oberfläche dieser Materialien wird für Getriebegehäuse, Lichtmaschinengehäuse und Sanitärarmaturen verwendet.

Schalenformen

Das Schalenformung Das Verfahren hinterlässt dünne Harz-Sand-Schalen auf erhitzten Metallformen. Flammspritzen erzielt bessere Ergebnisse als Sandguss und ist wirtschaftlicher als Feinguss.

Vorteile:

- Glatte Haut, die es uns ermöglicht, häufig Bearbeitungsschritte zu überspringen

- Präzise Ergebnisse auf vielen Ebenen

- Es eignet sich für Dinge mit vielen empfindlichen Teilen.

- Deutlich schnellerer Sandgussprozess als bisher

Nachteile:

- Für den Harzsand wird mehr Geld benötigt als für den Sandguss selbst.

- Aufgrund des Handhabungsprozesses dürfen die Teile nicht zu groß sein.

- Die Herstellung eines Modells ist teurer als die Herstellung eines Sandgusses.

Anwendungen: Ventilkörper, Nockenwellen und kleine Getriebekomponenten.

Gipsformguss

Im Gegensatz zum Sandguss wird beim Gipsformen Gips verwendet, um eine glatte Oberfläche und hervorragende kleine Details zu erzielen.

Vorteile:

- Aufgrund der hervorragenden Oberflächenbeschaffenheit kann es mit ähnlichen, maschinell bearbeiteten Produkten mithalten.

- Perfekt für Details, die fein sein müssen

- Die mit diesem Verfahren erzielten Abmessungen sind oft besser als die beim Sandguss erzielten.

- Perfekt für Design und Dekorationen

Nachteile:

- Nicht empfohlen für Metallgegenstände, die hohen Temperaturen standhalten müssen, wie z. B. Stahl

- Erfordert im Vergleich zu anderen Gussverfahren hohe Fähigkeiten.

- Die Verwendung von Formwerkzeugen für nur eine Charge erhöht den Preis jedes produzierten Stücks.

Anwendungen: Aus Aluminium können kunstvolle Statuen, Beschläge und Griffe gefertigt werden, die den Wert Ihres Zuhauses steigern, aber auch präzise Metallteile.

Lost-Foam-Guss

Das Hauptmerkmal des Lost-Foam-Gusses besteht darin, dass Schaummodelle direkt in die Formen eingelegt werden. Erhitztes Metall verdampft den Schaum und ersetzt ihn. Dadurch entfallen komplizierte Kernsysteme innerhalb der Struktur.

Vorteile:

- Kerne sind nicht erforderlich, nicht einmal in den detailliertesten Teilen des Designs.

- Kann Formen herstellen, die schwieriger zu bauen sind als die mit anderen Methoden

- Es werden hervorragende Abmessungen erreicht.

- Erkennen, dass Sie nicht so viel Bearbeitung benötigen.

Nachteile:

- Die Bearbeitung von Schaumstoff ist oft schwierig, da er zerbrechlich sein kann.

- Aufgrund von Verdampfungsproblemen können bei van Arkels Methode nur bestimmte Metalle verwendet werden.

- Zur Entfernung von Schaumdämpfen ist ein außergewöhnlicher Luftstrom erforderlich.

- Bei komplexen Mustern können die Füllkosten überraschend hoch sein.

Anwendungen: Das Lost-Foam-Gussverfahren unterstützt die Konstruktion von Motorblöcken, Pumpengehäusen und Architekturteilen mit schwer zu formenden inneren und äußeren Strukturen.

Squeeze Casting

Beim Squeeze-Casting wird flüssiges Metall in den Formen unter Druck gesetzt, um ein festes Metallprodukt herzustellen. Dabei werden die Vorteile von Gießen und Schmieden kombiniert. Porosität wird eliminiert, und die Teile entwickeln mechanische Eigenschaften wie Schmiedemetalle.

Vorteile:

- Durch Druckeinwirkung werden Festigkeit und geringe Porosität erreicht.

- Ein wertvolles Verfahren für wärmebehandelte Legierungen, das sich durch Druckumformung verbessert

- Hohe Qualität sowohl in der Verarbeitung als auch in den Abmessungen

- Die mechanischen Eigenschaften dieses Gussverfahrens sind wesentlich besser als die des konventionellen Gusses.

Nachteile:

- Die Ausstattung einer hydraulischen Presse für diese Aufgabe ist mit hohen Kosten verbunden.

- Lager können nur in wenigen Formen hergestellt werden, die Druck standhalten.

- Geprüfte Gussteile werden in kürzerer Zeit fertiggestellt als im längsten Zyklus des herkömmlichen Druckgusses.

- Die Konstruktion muss dem Druckbedarf gerecht werden.

Anwendungen: Das Squeeze-Casting-Verfahren wird bei Radstrukturen in der Automobilindustrie, Strukturkomponenten in der Luft- und Raumfahrt und wichtigen Maschinenkomponenten angewendet, bei denen Zuverlässigkeit und Festigkeit erforderlich sind.

Fortlaufendes Casting

Dank Stranggussverfahren müssen Stahlhersteller keine Barren mehr auf herkömmliche Weise herstellen. Flüssiges Metall wird zu Halbzeugen wie Knüppeln, Blöcken und Brammen geformt, die direkt beim Walzen oder in anderen Prozessen eingesetzt werden.

Diese Technik ermöglicht die kontinuierliche Bildung von massivem Metall, wodurch die Ergebnisse verbessert und die Kosten gesenkt werden. In einer kontrollierten Erstarrungsumgebung erreicht das Gussstück überall die gleichen Eigenschaften.

Vorteile:

- Optimale Ressourcennutzung durch lückenlosen und unterbrechungsfreien Betrieb

- Einheitliche Größe, Stil und Haptik auf der ganzen Linie

- Sie müssen keine Barren mehr gießen oder zu kleineren Rollen rollen.

- Es ist ideal, um viele Formen derselben Art herzustellen.

Nachteile:

- Für die Spezialausrüstung müssen Sie eine hohe Gebühr bezahlen.

- Sie sind nur auf Basis einer Reihe einfacher Querschnitte möglich

- Für ein gutes Metallverarbeitungshandwerk ist die Einhaltung der Metallchemie und der Temperatur erforderlich.

- Sie werden hauptsächlich bei Eisenmetallen und Aluminium eingesetzt.

Anwendungen: Stahlbrammen werden zur Herstellung von Platten und Blechen verwendet, Aluminiumbarren sind für Extrusionsprozesse von entscheidender Bedeutung und Kupferstäbe werden zum Drahtziehen benötigt – alles dank der zuverlässigen Geschwindigkeit und des Aussehens des durch Strangguss erzeugten Stahls.

Niederdruckguss (LPDC)

Beim Niederdruckguss wird das geschmolzene Metall mit einem Druck von 0,5 bis 1,5 bar von unten in den Formhohlraum geleitet. Diese sanfte Druckfüllung ermöglicht eine Verfestigung bei kalibrierter Temperatur, was zu weniger Fehlern und besseren Eigenschaften des Teils führt.

Durch den Anstieg des Metalls und die Druckregelung ermöglicht die Anlage die Herstellung von Gussteilen mit hervorragenden mechanischen Eigenschaften. Daher findet LPDC besondere Anwendung in Systemen, die maximale Sicherheit erfordern.

Vorteile:

- Ergibt Gussteile mit nur geringer Porosität und guter Qualität

- Perfekt für Architekten, die mit komplexen Formen und dünnen Wänden arbeiten

- Verbesserte mechanische Eigenschaften sind das Ergebnis einer kontrollierten Verfestigung.

- Sehr gut geeignet für Anwendungen, bei denen Sicherheit erforderlich ist.

Nachteile:

- Die langsame Produktion ist ein Nachteil im Vergleich zu dem, was im Hochdruckguss erreicht wird

- Schwerkraftgussverfahren haben geringere Werkzeugkosten als Druckguss

- Aufgrund des erforderlichen hohen Drucks nicht für größere Teile geeignet

Anwendungen: Das strukturierte Erstarrungsverfahren von LPDC wird in der Sicherheit von Autorädern, bei festen Motorteilen und bei Teilen für die Luft- und Raumfahrt eingesetzt, bei denen Zuverlässigkeit erforderlich ist.

Vakuumguss

Beim Vakuumgießen werden Lufteinschlüsse und Gasporosität nahezu vollständig vermieden, wodurch geschmolzenes Metall in den Formhohlraum gesaugt wird. Dank hervorragender Qualität und Verarbeitung eignet sich diese Struktur für wichtige Anwendungen.

Unter Vakuumbedingungen kann die Form auch bei dünnen Teilen gefüllt werden. Dadurch werden gasbedingte Defekte vermieden, die die Integrität des Teils beeinträchtigen könnten. Dies macht den Vakuumguss besonders dann vorteilhaft, wenn hohe Leistung erforderlich ist.

Vorteile:

- Gussteile mit tollem äußeren Erscheinungsbild

- Geringere Anzahl kleiner Poren und eingeschlossenem Gas

- Es erfüllt die Anforderungen dünnwandiger Produkte und verschiedener mechanischer Teile

- Perfekt für Anwendungen, bei denen es auf die Herstellung fehlerfreier Gussteile ankommt

Nachteile:

- Erhöhte Kosten für Dinge, die bei der Arbeit und im Betrieb verwendet werden

- Manche Materialien und Teilegrößen können nicht mit einer Drehbank bearbeitet werden

- Langsameres Arbeiten aufgrund der Anforderungen des Vakuumsystems

- Welche Spezialausrüstung wird für die Wartung benötigt

Anwendungen: Durch Vakuumguss entstehen ausfallsichere Flugzeugteile, medizinische Produkte für den Körper und Teile mit engen Toleranzen. Das Verfahren bietet hervorragende Qualitätsvorteile.

Hochdruckguss (HPDC)

Beim Druckgussverfahren wird geschmolzenes Metall bei Drücken zwischen 1500 und 25.000 psi in Stahlformen gegossen. Dadurch werden die Produkte schnell gefüllt, weisen eine gute Verarbeitung auf und können in großen Stückzahlen als dünne, filigrane Teile hergestellt werden.

Dieses Verfahren ermöglicht die Herstellung von Teilen mit erstklassigen Größen- und Oberflächenstandards, wodurch viele Folgeschritte oft entfallen. Daher eignet sich HPDC ideal für die Herstellung vieler präziser Komponenten.

Vorteile:

- Darüber hinaus liefern Präzisionsbearbeitungsmaschinen stündlich eine große Anzahl von Teilen und eine erstaunliche Formgenauigkeit.

- Ein gleichmäßiges Finish bedeutet, dass Sie im Nachhinein weniger Zeit mit zusätzlicher Arbeit verbringen müssen.

- Perfekt für kleine und komplexe Teile mit zerbrechlichen Wänden

- Ideal, wenn große Produkte benötigt werden

Nachteile:

- Erhebliche Anschaffungskosten für Werkzeuge und Ausrüstung

- Unbehandelte Poren können ein Problem sein.

- Ich habe nur mit Nichteisenmetallen gearbeitet

- Dies macht die Konstruktion komplizierter und erhöht die damit verbundenen Kosten.

Anwendungen: HPDC bietet schnelle und genaue Ergebnisse für Getriebegehäuse von Autos, kleine Objekte in Konsumgütern und Teile von Industriemaschinen, die täglich viele Einheiten benötigen.

Schwerkraft-Druckguss

Beim Kokillenguss wird Metall mithilfe der Schwerkraft in Formen gegossen und geformt. Dieses Verfahren erzeugt Produkte mit höherer Qualität und Oberflächenstruktur als Sandguss, ohne die Komplexität oder die hohen Kosten druckunterstützter Verfahren.

Das Verfahren gewährleistet eine qualitativ hochwertige und zugleich kosteneffiziente Produktion mittlerer Stückzahlen. Beide Methoden sollen die Kosten senken, sofern die Artikel ähnlich hergestellt werden.

Vorteile:

- Die Maße eines Artikels entsprechen dem Design und der Glätte seiner Oberflächen

- Bei luftgeformten Produkten ist die Abkühlung langsamer als beim Sandguss.

- Es eignet sich gut für die Produktion mittlerer bis hoher Stückzahlen

- Die Gerätepreise sind für Geräte in der Regel niedriger als für Druck.

Nachteile:

- Der Einsatz von Werkzeugen ist beim Dauerguss teurer als beim Sandguss.

- Das Design lässt nur grundlegende Geometrien zu, da die Schwerkraft die Nahrung zuführt.

- Diese Systeme übertragen Kohlenwasserstoffe langsamer als druckunterstützte Methoden.

- Die Lebensdauer einer Form ist begrenzt, bevor sie verschleißt.

Anwendungen: Durch Schwerkraft-Kokillenguss werden Automobilelemente wie Bremsen, Rohrleitungen und Kochgeschirr, die eine gute Oberflächenbehandlung erfordern, zu einer kostengünstigen Wahl für hohe Ansprüche.

Fazit

Viele Metallgussverfahren sind auf spezifische Fertigungsherausforderungen ausgelegt. Sie erzielen Erfolg, indem Sie den Prozess an Ihre Geschäftsanforderungen anpassen.

Möchten Sie Ihre Fertigung durch präzisen Metallguss verbessern? HDC-Herstellung vereint langjährige Erfahrung und modernste Technologie, um sicherzustellen, dass wir hervorragende Ergebnisse liefern.

Wir helfen Ihnen, das beste Gießverfahren für Ihre Projekte zu bestimmen, damit diese effektiv, effizient und kostengünstig sind. Kontaktiere uns Schauen Sie sich sofort um, um zu sehen, wie unsere umfassende Fachkompetenz Ihre Entwürfe realistisch und präzise machen kann.