Als Metallurg oder Maschinenbauingenieur müssen Sie die Vorteile und Grenzen austenitischer Edelstähle genau kennen, bevor Sie diese für Ihre Anwendungen auswählen. Die Wahl dieser Stähle ohne das nötige Fachwissen kann zu höheren Kosten durch ungeeignete Werkstoffe führen. In diesem Artikel erklären wir Ihnen, wie Sie diese Probleme lösen können, indem wir Ihnen die Eigenschaften austenitischer Edelstähle, ihre Anwendungsgebiete und ihre besonderen Merkmale erläutern.

Was ist austenitischer Edelstahl?

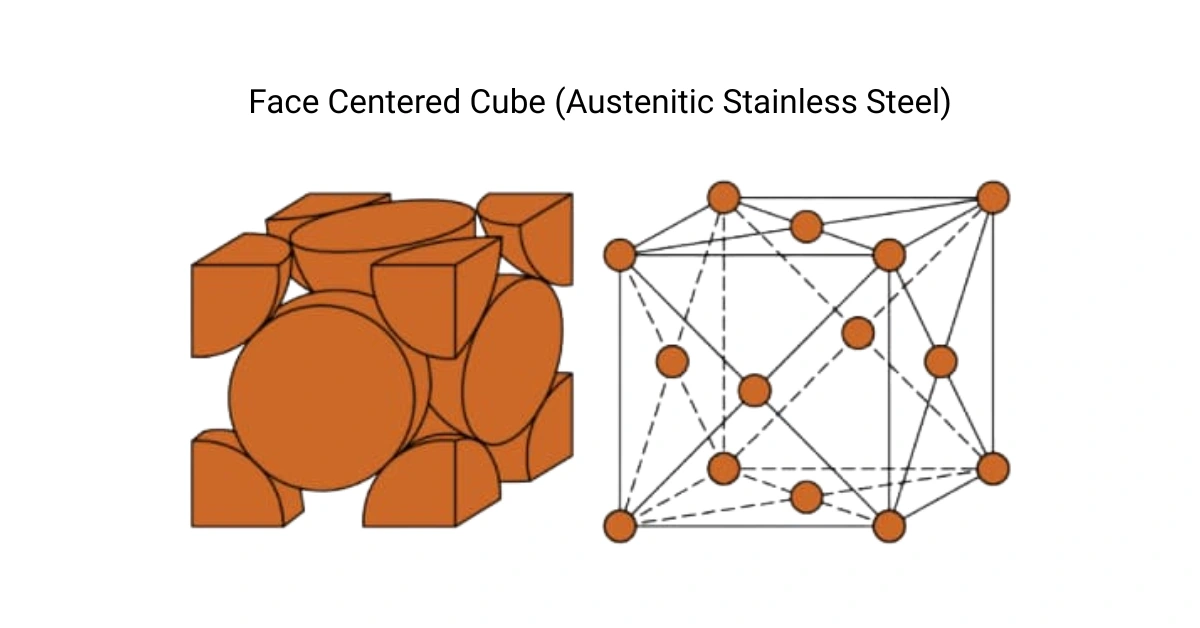

Austenitischer Edelstahl zählt neben ferritischen, martensitischen und Duplex-Sorten zu den beliebtesten Edelstahlsorten. Diese Stähle bestehen aus verschiedenen Elementen wie Eisen, Chrom, Nickel, Mangan und Kohlenstoff. Austenitischer Edelstahl ist in verschiedenen Güteklassen erhältlich; die gängigsten sind 304 und 316. Dank ihrer besonderen Eigenschaften weisen diese Stähle eine hervorragende Struktur auf – ein kubisch-flächenzentriertes (kfz) Kristallgitter. Hauptsächlich bestehen austenitische Edelstähle aus Eisen und Chrom, ihre Struktur macht sie jedoch auch nicht magnetisch.

Geschichte des austenitischen Edelstahls

Im Jahr 1913 wurde dem englischen Metallurgen Harry Brearley die Entdeckung des Edelstahls zugeschrieben. Damals arbeitete er für die Firth Brown Laboratories in Sheffield, England, an der Entwicklung von Methoden zur Verbesserung der Korrosionsbeständigkeit von Stahl. Im Zuge verschiedener Experimente mit unterschiedlichen Zusammensetzungen erkannte er, dass Stähle mit einem Chromgehalt von etwa 12,81 % eine hohe Rost- und Fleckenbeständigkeit aufweisen. So erlangte Edelstahl im Laufe der Zeit große Beliebtheit.

Zusammensetzung austenitischem Edelstahl

Hauptbestandteil von austenitischem Edelstahl ist Eisen (Fe), das üblicherweise mit hohen Anteilen an Schlüsselelementen angereichert wird. Der Chromgehalt dieser Stähle, das wichtigste Legierungselement, liegt zwischen 161 % und 261 %. Nickel ist ebenfalls ein wichtiges Legierungselement mit einem Gehalt zwischen 61 % und 221 %. Üblicherweise werden 21 % bis 101 % Mangan hinzugefügt. Der Kohlenstoffgehalt ist niedrig und liegt üblicherweise unter 0,081 %. Je nach gewünschter Materialeigenschaft können Molybdän, Stickstoff, Silizium, Phosphor und Schwefel in geringeren Mengen zugesetzt werden.

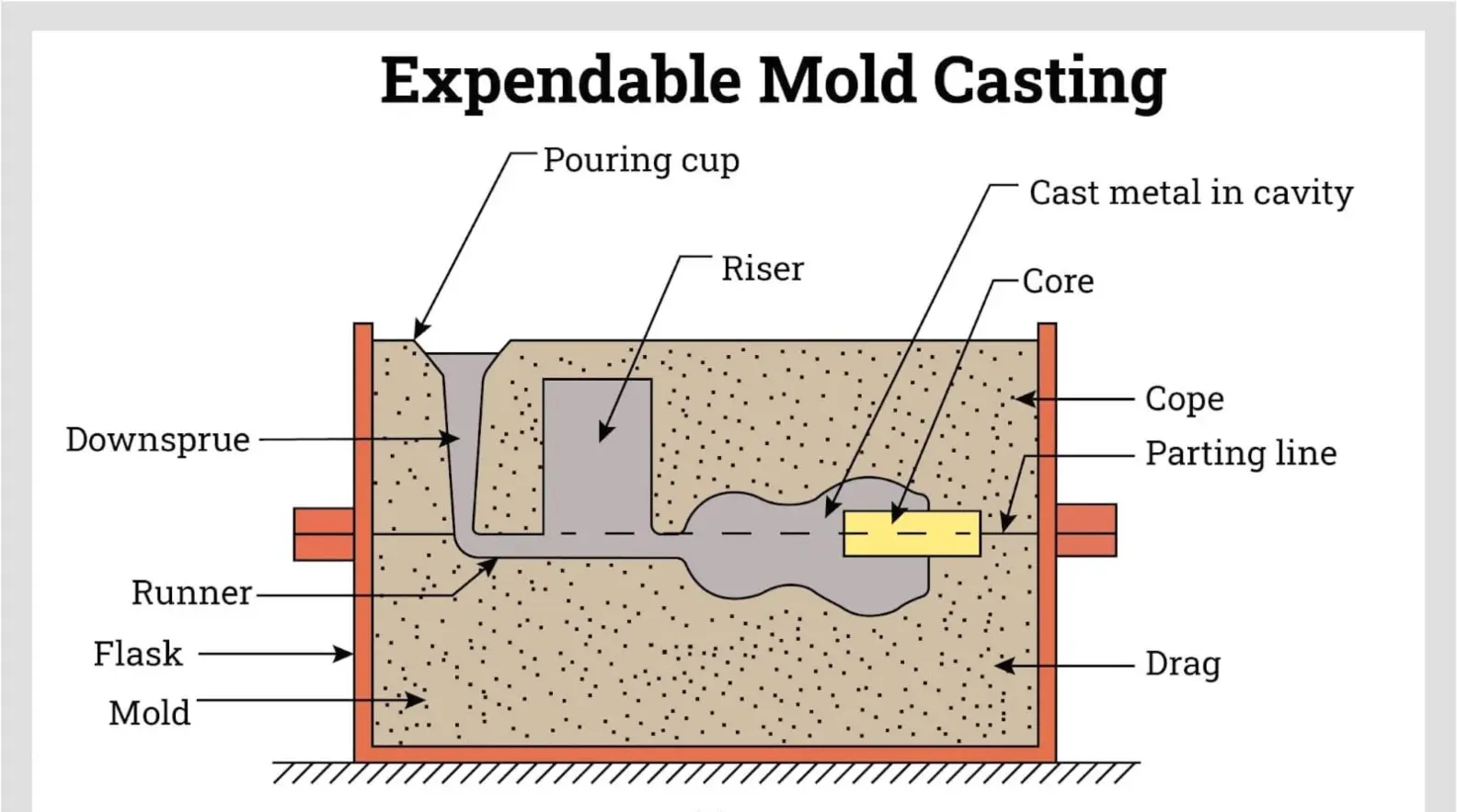

Wie wird austenitischer Edelstahl hergestellt?

Die Herstellung von austenitischem Edelstahl umfasst zahlreiche Prozessschritte. Das bevorzugte Herstellungsverfahren hängt von der gewünschten Edelstahlsorte und den eingesetzten Anlagen ab.

- Schmelzen und RaffinierenBei diesem Verfahren wird Eisen zusammen mit Chrom, Nickel und anderen Elementen in einem Ofen eingeschmolzen. Durch die Raffination werden Verunreinigungen entfernt und die Zusammensetzung so angepasst, dass die erforderliche Korrosionsbeständigkeit, Festigkeit und gleichmäßige chemische Eigenschaften erreicht werden.

- Fortlaufendes CastingBei diesem Verfahren wird der flüssige austenitische Edelstahl in eine gekühlte Form gegossen und zu Brammen oder Blöcken erstarrt. Dadurch wird die Materialhomogenität verbessert, Abfall reduziert, Energie gespart und der Stahl für weitere Umformprozesse vorbereitet.

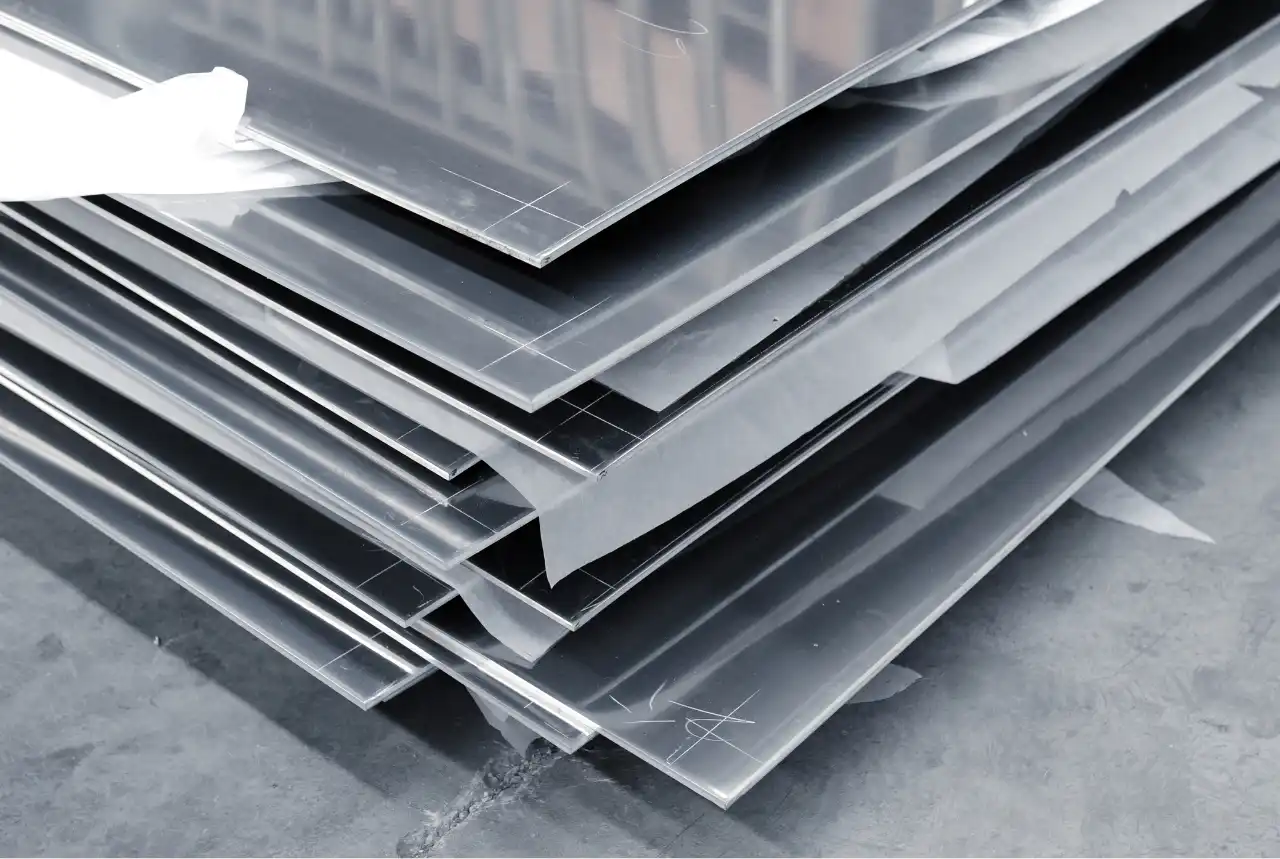

- WarmwalzenHierbei wird der Gussstahl bei hohen Temperaturen, üblicherweise oberhalb des Rekristallisationspunktes, geformt. Dieses Verfahren reduziert die Dicke, verfeinert das Korngefüge und verbessert die mechanischen Eigenschaften. Außerdem lässt sich der Stahl so leicht zu Platten, Blechen oder Coils verarbeiten.

- KaltwalzenDieser Prozess wird üblicherweise bei Raumtemperatur nach dem Warmwalzen durchgeführt. Kaltwalzen reduziert die Dicke, verbessert die Oberflächengüte, erhöht die Festigkeit durch Kaltverfestigung und bietet die für hochwertige Produkte aus austenitischem Edelstahl erforderliche präzise Maßgenauigkeit.

Eigenschaften von austenitischem Edelstahl?

Austenitischer Edelstahl weist besondere Eigenschaften auf, wie zum Beispiel:

- Hohe Beständigkeit gegen Korrosion in sauren, alkalischen und chloridhaltigen Umgebungen.

- Nichtmagnetische Eigenschaften im geglühten Zustand.

- Sie lassen sich mit verschiedenen Metallbearbeitungsverfahren sehr gut formen.

- Gutes Tieftemperaturverhalten, wodurch es seine Zähigkeit und Duktilität auch bei sehr niedrigen Temperaturen beibehält.

- Manche Sorten weisen eine gute Hochtemperaturfestigkeit auf, wodurch sie auch bei hohen Temperaturen gute mechanische Eigenschaften wie Festigkeit und Kriechfestigkeit beibehalten.

- Die hygienische Wirkung und die Abwehr von Verunreinigungen beruhen auf ihrer glatten, porenfreien und reaktionsträgen Oberfläche, wodurch sie leicht zu reinigen und zu pflegen sind.

- Austenitische Edelstähle mit niedrigem Kohlenstoffgehalt, wie z. B. die Sorten 304L und 316L, weisen eine gute Schweißbarkeit auf, wodurch sie eine geringe Sensibilisierung (Karbidbildung an den Korngrenzen) zeigen.

- Austenitische Edelstähle sind ohne Eigenschaftsverlust in hohem Maße recycelbar.

Eigenschaften von austenitischem Edelstahl

Alle austenitischen Edelstähle werden in die Serien 200 und 300 eingeteilt. Die Edelstahlserie 300 zeichnet sich durch den höchsten Nickelgehalt aus (mit Ausnahme von 904L als Sonderfall). Sie weisen im Allgemeinen folgende Eigenschaften auf:

- Nicht magnetisch.

- Hervorragende Korrosionsbeständigkeit.

- Leicht schweißbar.

- Hohe Festigkeit bei erhöhter Temperatur.

- Verbesserte Bearbeitbarkeit.

Physikalische Eigenschaften von austenitischem Edelstahl?

Im Allgemeinen weisen alle Sorten austenitischer Edelstähle ein nützliches Eigenschaftsspektrum auf. Zu diesen Eigenschaften gehören unter anderem:

- Sie sind im Allgemeinen mit allen üblichen Verfahren schweißbar, wobei einige Legierungen eine geringere Karbidsensibilisierung aufweisen.

- Im geglühten Zustand weisen sie ausgezeichnete Eigenschaften auf Formbarkeit, Fertigungskapazität und Duktilität.

- Es zeichnet sich durch hervorragende Hygieneeigenschaften und Beständigkeit gegen Verschmutzung/Flecken aus.

- Sie behalten ihre Eigenschaften bei hohen Temperaturen und weisen mitunter eine hervorragende Tieftemperaturleistung auf.

- Im geglühten Zustand sind sie nicht magnetisch.

- Nur durch Kaltverformung härtbar, mit einer gewissen magnetischen Reaktion im kaltverfestigten Zustand.

Chemische Eigenschaften von austenitischem Edelstahl?

Die folgende Liste zeigt einige attraktive chemische Eigenschaften von austenitischem Edelstahl:

- Flächenzentrierte kubische Mikrostruktur.

- Inertheit bzw. fehlende chemische Wechselwirkung mit einer Vielzahl von Umgebungen.

- Universell hohe Korrosionsbeständigkeit gegenüber pH-neutralen, schwach sauren/alkalischen und feuchten Umgebungen.

- Einige Sorten zeichnen sich durch extreme Korrosionsbeständigkeit gegenüber stark sauren/alkalischen und chloridreichen Umgebungen aus.

- Die Neigung mancher Legierungen zur Karbidbildung an den Korngrenzen schwächt die Korrosionsbeständigkeit. Dem wird durch die Zugabe stabilisierender Metalle entgegengewirkt, die diesem chemischen Prozess widerstehen.

Welche Arten von austenitischen Edelstahlsorten gibt es?

Die folgende Liste zeigt die verschiedenen Sorten von austenitischem Edelstahl mit ihren unterschiedlichen Eigenschaften.

Edelstahl 304

Sie werden auch als “18-8”-Edelstahl bezeichnet, da ihre Hauptlegierungsbestandteile Chrom (18%) und Nickel (8%) sind. Nicht nur Edelstahl 304 Edelstahl 304 enthält Chrom und Nickel, aber auch bis zu 21 % Mangan sowie geringe Mengen an Kohlenstoff, Silizium, Phosphor und Schwefel. Er eignet sich für Industrieprodukte wie Lagertanks, Arbeitsplatten, Spülbecken, Kochgeschirr, Rohrleitungen, chirurgische Instrumente und Implantatmaterialien.

Edelstahl 316

Sie bestehen aus 16–181 % Chrom, 10–141 % Nickel und 2–31 % Molybdän. Aufgrund dieser Eigenschaften eignet sich dieser Edelstahl gut für chloridreiche Umgebungen wie beispielsweise für Schiffs- und Schwimmbadausrüstung. Bei niedrigen Temperaturen ist Edelstahl 316 Es behält seine Duktilität und Zähigkeit. Es kann in Anwendungen wie Schiffsausrüstung, Bootsbeschlägen, Offshore-Anlagen, Reaktoren usw. eingesetzt werden.

Edelstahl 303

Diese Edelstähle sind Automatenstähle. Ihr Schwefelgehalt liegt zwischen 0,15 und 0,351 %. Edelstahl 303 besteht nicht nur aus Schwefel, sondern enthält in seiner Legierung auch 17–191 % Chrom, 8–101 % Nickel, 11 % Silizium sowie geringe Mengen an Kohlenstoff, Mangan und Phosphor. Edelstahl 303 eignet sich für Anwendungen wie die Bearbeitung von Schrauben, Wellen und Bolzen, Ventil- und Pumpenkomponenten, Buchsen und Lagern sowie für weitere Anwendungen, bei denen die Zerspanbarkeit von entscheidender Bedeutung ist.

321 Edelstahl

Diese Edelstahlsorten enthalten 0,4–0,71 % Titan (TP3T). Der höhere Titangehalt verbessert die Schweißbarkeit, die Beständigkeit gegen Sensibilisierung und interkristalline Korrosion bei hohen Temperaturen. Sie lassen sich mit gängigen Schweißverfahren wie WIG- oder MIG-Schweißen verschweißen. Edelstahl 321 eignet sich für Bauteile in Flugzeugabgasanlagen, Triebwerksteilen, Nachbrennern, Wärmetauschern, Abgasanlagen, Rohren, Fittings und anderen Anwendungen, bei denen hohe Temperatur- und Korrosionsbeständigkeit unerlässlich sind.

310 Edelstahl

Diese Sorten austenitischem Edelstahl sind speziell für Hochtemperaturanwendungen entwickelt worden. Sie bestehen zu einem hohen Anteil aus 24–26%. Chrom und 19–22% Nickel. Aufgrund ihrer hohen Immunsensibilisierung lassen sie sich im Vergleich zu anderen austenitischen Edelstählen leicht schweißen. Diese Stähle eignen sich für Anwendungen mit intermittierender oder kontinuierlicher Einwirkung hoher Temperaturen und erhöhtem Oxidationsrisiko. Beispiele hierfür sind Ofenkomponenten, Bleche, Körbe, Strahlungsrohre in Wärmebehandlungsöfen sowie Rohre und Behälter für Heißprozesse in Chemieanlagen.

904L Edelstahl

Diese Edelstahlsorten eignen sich ideal für aggressive Umgebungen wie Schwefelsäure, Chloride und andere korrosive Medien. Sie enthalten 19–23% Chrom, 23–28% Nickel und 4–5% Molybdän. Edelstahl 904L kann für Anwendungen wie Anlagen, Rohrleitungen und Lagertanks verwendet werden, die korrosiven Chemikalien und Säuren ausgesetzt sind, sowie für Offshore-Plattformen, Wärmetauscher und Rohrleitungen, die mit Meerwasser und anderen korrosiven Umgebungen in Kontakt kommen.

347 Edelstahl

Es handelt sich um stabilisierte Edelstähle mit bis zu 0,61 % Niob und Tantal. Sie bestehen aus 17–191 % Chrom, 9–131 % Nickel, 21 % Mangan sowie geringen Mengen an Kohlenstoff, Phosphor, Silizium und Schwefel. Auch bei hohen Temperaturen weisen diese Edelstähle gute mechanische Eigenschaften und Festigkeit auf. Sie lassen sich mit gängigen Schweißverfahren verschweißen. Edelstahl 347 eignet sich für Wärmetauscher, Ofenkomponenten, Rohrleitungen für die Ölraffinerie- und petrochemische Industrie sowie Abgaskrümmer.

Warum austenitischen Edelstahl verwenden?

Austenitische Edelstähle eignen sich ideal für Anwendungen, da sie ein optimales Verhältnis von Festigkeit, Korrosionsbeständigkeit, Verarbeitbarkeit, Aussehen und Kosten bieten. Andere Edelstahlsorten können verwendet werden, wenn Kosten oder Aussehen weniger wichtig sind oder Festigkeit oder Bauteilgewicht im Vordergrund stehen. Für Anwendungen mit mäßig hohen Temperaturen, Tieftemperaturen oder hohem Korrosionsrisiko sind austenitische Edelstähle hingegen die perfekte Wahl.

Anwendungsgebiete von austenitischem Edelstahl?

- Medizinische AusrüstungIm Bereich der Medizintechnik eignen sich austenitische Edelstähle aufgrund ihrer Beständigkeit gegenüber wiederholten Sterilisationszyklen, aggressiven Desinfektionsmitteln und Körperflüssigkeiten ohne Oberflächenbeeinträchtigung. Sie sind gewebeverträglich und minimieren so das Risiko von Kontaminationen oder Implantatabstoßung. Zudem weisen sie eine hohe Formstabilität auf. Sie finden Anwendung bei Hüft- und Knieimplantaten, Platten, Schrauben, Endoskopen, Kathetern, Spritzen, OP-Tischen, Stühlen, Tabletts, Schränken und medizinischen Wagen.

- EnergieerzeugungDie Eigenschaften austenitischer Edelstähle machen sie zur idealen Wahl für die Energieerzeugung und verwandte Anwendungen. So eignen sich beispielsweise die Edelstähle 304 und 316 für Dampfturbinen und zugehörige Anlagen. Die Legierungen 304, 316 und 321 sind ideal für Kesselrohre, Wärmetauscher und andere Bereiche, in denen Bauteile Druckdampf, Temperaturwechseln und oxidierenden Umgebungen ausgesetzt sind. Sie finden außerdem Anwendung in Kondensatoren von Kraftwerken, Gasturbinen, Abgasanlagen, Rauchgasentschwefelungsanlagen (REA) und Wasseraufbereitungsanlagen.

- Architektonische StrukturenDie vorteilhaften Eigenschaften austenitischer Edelstähle ermöglichen ihren Einsatz in vielfältigen architektonischen Konstruktionen. Austenitische Edelstähle eignen sich ideal für Anwendungen, die eine langfristige Bewitterung, minimalen Wartungsaufwand und ein makelloses Erscheinungsbild erfordern. Sie können im Innen- und Außenbereich für Fassadenverkleidungen, Handläufe und Balustraden, architektonische Gitter aus Lochblech und Streckmetall sowie Skulpturen und Kunstinstallationen verwendet werden.

- Anlagen zur chemischen VerarbeitungIn der chemischen Industrie eignen sich austenitische Edelstähle ideal für den Umgang mit sauren Medien, hohen Temperaturen und kontinuierlichen Durchflussbedingungen. Molybdänhaltige Sorten wie 316 und 904L können für Lagertanks, Druckbehälter, Rohrleitungen, Wärmetauscher und andere Bereiche eingesetzt werden, in denen lokale Korrosion zu Leckagen, Verunreinigungen oder ungeplanten Stillständen führen könnte. Dadurch werden Wartungsintervalle verkürzt und die Lebensdauer verlängert.

- Küchengeräte und -utensilienAustenitische Edelstahllegierungen eignen sich hervorragend für Küchenutensilien und -geräte sowie für andere Anwendungen in der Küche. Die Edelstahlsorten 304 und 316 sind aufgrund ihrer Beständigkeit gegenüber häufigem Spülen, Säuren in Lebensmitteln, Temperaturschocks und mechanischem Verschleiß bestens geeignet und können für Besteck, Küchenspülen, Kühlschränke, Geschirrspüler, Backöfen, Kochtöpfe, Rührschüsseln und Messbecher verwendet werden, ohne dass sich Geschmack oder Oberflächenbeschaffenheit verändern.

- Luft- und Raumfahrt- sowie AutomobilkomponentenAustenitische Edelstähle gewährleisten optimale Leistung in hochbelasteten, hochtemperaturbeständigen und sicherheitskritischen Bauteilen von Flugzeugen und Raumfahrzeugen. Beispielsweise können die Sorten 304 und 321 in Flugzeugabgasanlagen eingesetzt werden. Weitere Anwendungsgebiete sind Komponenten in Hydraulik-, Pneumatik- und Kraftstoffsystemen, Turbinenschaufeln, Verdichterscheiben, Abgasdüsen, Schrauben, Muttern, Kühlmittelleitungen und Ventile, Flugzeugrahmen und -strukturen, Flügelvorderkanten, Landeklappenantriebe und Fahrwerkskomponenten.

Vorteile von austenitischem Edelstahl?

Austenitische Edelstähle bieten viele Vorteile, die sie in verschiedenen Branchen unwiderstehlich machen. Zu diesen Vorteilen gehören unter anderem:

- Im Allgemeinen bieten diese Legierungen eine gute bis hervorragende Korrosionsbeständigkeit.

- Sie behalten ihre hohe Festigkeit auch bei erhöhten Temperaturen, während einige Legierungen bemerkenswerte Eigenschaften aufweisen.

- Sie verfügen über äußerst attraktive, strukturierte oder polierte Oberflächen, was bedeutet, dass sie auch bei starker Beanspruchung eine lange Lebensdauer gewährleisten.

- Austenitische Edelstähle sind im geglühten Zustand in der Regel nicht magnetisch, weisen jedoch nach vollständiger Kaltverfestigung eine schwache Magnetisierung auf. Dies macht sie vorteilhaft für die chemische Industrie, die Medizintechnik, die Automobilindustrie und die Lebensmittelindustrie.

- Die hygienische Oberfläche dieser Legierungen kann für alle Branchen genutzt werden.

- Austenitische Edelstähle sind duktil und formbar.

- Einige kohlenstoffarme, nickelreiche Legierungen sind hochgradig biokompatibel.

Grenzen von austenitischem Edelstahl?

Trotz der vielfältigen Vorteile von austenitischen Edelstählen ist ihre Leistungsfähigkeit in einigen Anwendungsbereichen begrenzt.

- Austenitische Edelstähle bestehen aus teuren Metallen wie Nickel, Mangan, Tantal und Titan, was sie teuer macht.

- Obwohl einige Legierungen in austenitischen Edelstählen gute Hochtemperatureigenschaften aufweisen, sind ihnen einige Konkurrenzmaterialien in dieser Hinsicht überlegen.

- Bei einigen dieser Legierungen treten Probleme im Zusammenhang mit Sensibilisierung und Schweißnahtsensibilisierung auf.

- Für einige Anwendungen können sie aufgrund der fehlenden Wärmebehandlungsmöglichkeiten nicht verwendet werden.

- Das Glühen zur Minimierung ihrer magnetischen Empfindlichkeit bedeutet für Sie eine zusätzliche Belastung.

- Als Lagermaterialien sind sie nicht optimal geeignet, da sie leicht zu adhäsivem Verschleiß oder Fressen neigen.

Fazit

Wie Sie vielleicht wissen, bevorzugen viele Branchen austenitischen Edelstahl aufgrund seiner Korrosionsbeständigkeit, Festigkeit und Vielseitigkeit. Wenn Sie den richtigen Typ für Ihre Bedürfnisse wählen, profitieren Sie von verbesserter Leistung, längerer Lebensdauer und geringeren Wartungskosten.

Häufig gestellte Fragen

Wie lange ist die Lebensdauer von austenitischem Stahl?

Die Lebensdauer von austenitischem Edelstahl hängt von verschiedenen Faktoren ab. Generell sind austenitische Edelstähle langlebige Werkstoffe, die bei Verwendung der richtigen Güteklasse für den jeweiligen Anwendungsfall eine lange Lebensdauer aufweisen.

Welcher Stahl ist besser: austenitischer Edelstahl oder Edelstahl?

Austenitischer Edelstahl ist eine Edelstahlsorte. Er bietet im Allgemeinen eine bessere Korrosionsbeständigkeit, Haltbarkeit und Schweißbarkeit, während andere Edelstahlsorten je nach Anwendungsfall besser oder kostengünstiger sein können.

Kann austenitischer Edelstahl rosten?

Ja, austenitische Edelstähle können rosten, sind aber aufgrund einer selbstheilenden Chromoxidschicht sehr beständig. Rost entsteht, wenn diese Schutzschicht beschädigt oder durch aggressive Bedingungen wie Chloride (Salze), starke Säuren, hohe Temperaturen oder Oberflächenverunreinigungen überlastet wird.

Ist austenitischer Edelstahl magnetisch?

Nein, austenitische Edelstähle wie die Sorten 304 und 316 sind im geglühten Zustand im Allgemeinen nicht magnetisch, da ihre Kristallstruktur nicht ferromagnetisch ist. Durch Kaltverformung, Biegen oder Schweißen können sie jedoch leicht magnetisch werden, da sich dabei magnetisches Ferrit bildet.