- Главная

- Ressourcen

- Bloggen

- Entdecken Sie die Vorteile von Laserschneidediensten

Entdecken Sie die Vorteile von Laserschneidediensten für Sonderteile

Entdecken Sie die Vorteile von Laserschneiddiensten für die Herstellung kundenspezifischer Teile mit außergewöhnlicher Präzision. Von einfachen bis hin zu komplexen Designs bietet die Laserschneidtechnologie unübertroffene Genauigkeit und Vielseitigkeit für verschiedene Materialien und Anwendungen.

Laserschneiddienstleistungen verstehen

Mit den Laserschneiddiensten können Sie verschiedene Arten von Produkten erhalten, die mit Laserschneidmaschinen hergestellt werden müssen. So können Sie eine Vielzahl von industrietauglichen Produkten herstellen, bei denen die Laserschneidtechnologie zum Schneiden und Gravieren von Blechen eingesetzt wird.

Wenn Sie ein benutzerdefiniertes Teil mit außergewöhnlich hoher Genauigkeit erstellen möchten, müssen Sie sich für die Laserschneidtechnologie entscheiden. Aber sicherlich scheint es unpraktisch, in Laserschneidwerkzeuge für Ihre Zielproduktionsmenge zu investieren.

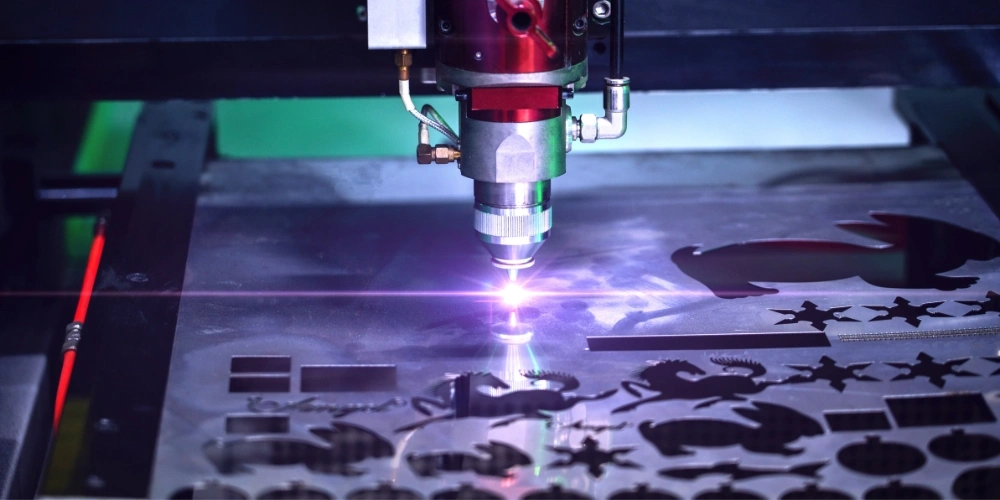

Prinzip des Laserschneidens

Die Laserschneidtechnologie verwendet einen hochintensiven Lichtstrahl, um das Material zu schneiden. Die Laserschneidmaschine verwendet einen Laserstrahl mit einer einzigen Wellenlänge, um einen solchen hochintensiven Lichtstrahl zu erzeugen. Die Hersteller verwenden normalerweise einen CO2-Laserstrahl, um die Arbeit zu erledigen.

Der entscheidende Teil des Laserschneidprozesses besteht darin, den Laserstrahl mit dem Laserschneidkopf zu fokussieren. Vor dem Fokussieren des Strahls hat das vom Laserresonator emittierte Licht eine geringe Intensität mit einem großen Bereich. Der Laserschneidkopf ist ein ausgeklügelter Konstruktionsmechanismus, der einen variablen Reflexionsmechanismus verwendet, um den Lichtstrahl auf einen einzigen Weg auf einer zervikalen Linse zu lenken. Die zervikale Linse fokussiert den Laser mit einem breiten Strahlbereich auf einen einzigen Punkt.

Dieser konzentrierte Lichtstrahl erzeugt extreme Hitze, die die Materialoberfläche zum Schmelzen bringt. Wenn Sie den Laserschneidkopf verschieben, führt dies zum Schneiden des Materials.

Vorteile des Laserschneidens

Ingenieure verlassen sich bei der Herstellung ihrer Teile in der heutigen Fertigungsindustrie meist auf Laserschneidtechnologien. Es gibt so viele Vorteile des Laserschneidens, warum Menschen es anderen Technologien vorziehen. Zu den gemeinsamen Vorteilen gehören:

Niedrigere Vorlaufzeit

Sie können den gleichen Laserschneidkopf in einer festen Konfiguration verwenden, um gleichmäßig dickes Material mit der Laserschneidtechnologie zu bearbeiten. Das bedeutet, dass Sie Schnitte mit verschiedenen Mustern und Formen durchführen können, ohne die Einstellungen neu konfigurieren oder das Schneidwerkzeug für einzelne Muster ändern zu müssen. Sie müssen also keinen zusätzlichen Aufwand im Produktionszyklus verschwenden.

Schneidgeschwindigkeit:

Laserschneidtechniken sind schneller als mechanische Schneidtechniken. Die Laserschneidtechnik ist aufgrund der Art und Weise, wie Sie den Schneidprozess bedienen, vergleichsweise schneller. Besonders wenn Sie komplizierte Musterschnitte durchführen möchten, dauern die mechanischen Schneidemethoden länger, um Kanten und Finish anzupassen.

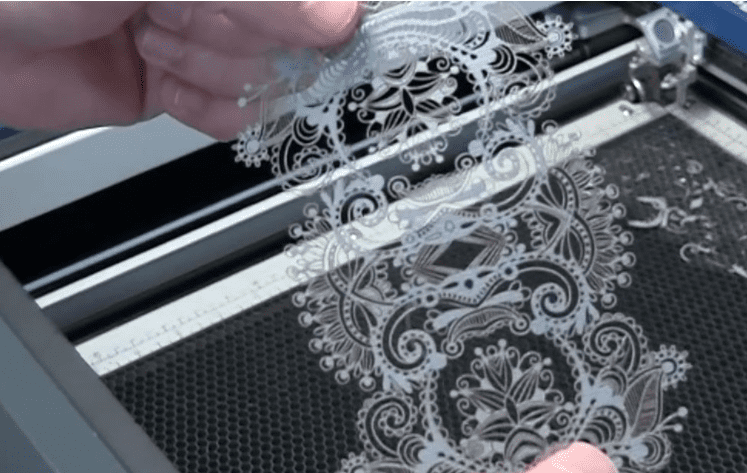

Kompliziertes/kompliziertes Designmuster

Die mechanischen Schneideverfahren müssen mehrere Anpassungen vornehmen. Die Laserschneidmaschine verfügt über eine einzigartige Methode zur Durchführung von Schneidvorgängen. Mit den typischen Schneidemethoden können Sie keine hochkomplexen komplizierten Muster ausführen. Mit Laserschneidtechnologien können Sie also problemlos Schneidvorgänge mit Konstruktionen mit komplexen Geometrien durchführen.

Keine Verzerrung oder Verwerfung bei dünnen Materialien

Bei vielen Schneidtechnologien an komplexen Geometrien wird häufig der Nachschneideeffekt beklagt. Manchmal verzieht sich das Material nach dem Schneiden, insbesondere bei sehr dünnen Materialabschnitten. Mit dem Laserschneidverfahren können Sie solche Probleme vermeiden.

Vielseitigkeit bei der Materialauswahl:

Ein großer Vorteil der Laserschneidtechnologie ist, dass Sie viele verschiedene Materialien bearbeiten können. Mit dem Gaslaserschneider können Sie alle nichtmetallischen Materialien schneiden. Für die Bearbeitung von Materialien aller Art, einschließlich metallischer oder nichtmetallischer Materialien, können Sie das Kristalllaserschneiden oder das Faserlaserschneiden verwenden.

Nachteile des Laserschneidens

Wie jedes andere Verfahren hat auch das Laserschneidverfahren einige Einschränkungen und Nachteile. Hier sind einige davon:

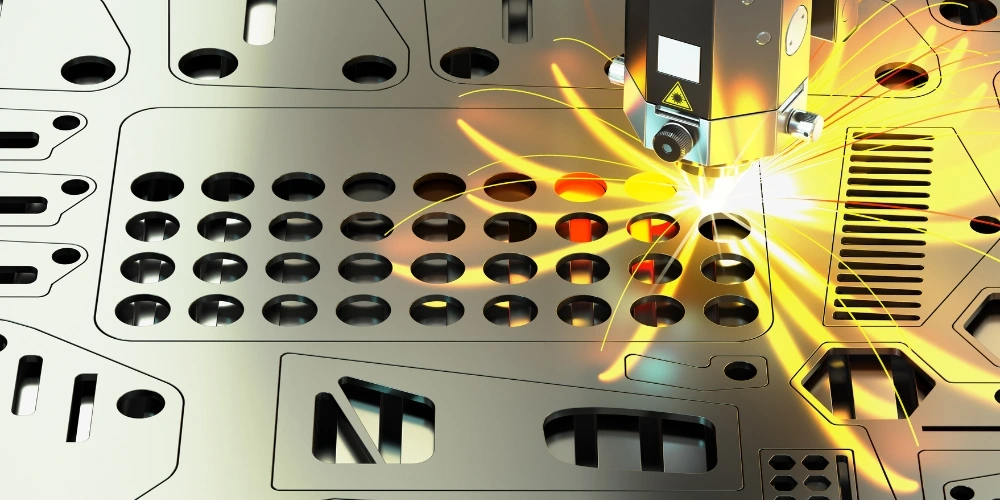

Einschränkung der Metalldicke:

Es gibt eine Begrenzung, wie dick das Blech ist, das Sie zum Schneiden mit der Laserschneidmaschine auswählen können. Der emittierte konzentrierte Laserstrahl vom Laserschneidkopf ist so konfiguriert, dass Sie das Blech mit einer durchschnittlichen Dicke von 0,1 bis 20 mm durchdringen und schneiden können. Einige Laserkonfigurationen helfen Ihnen, tiefer in einige Materialien einzudringen, aber das reicht nicht zu weit. Im Vergleich dazu können Sie mit anderen thermischen Schneidtechniken viel tiefer eindringen.

Kosten:

Die Laserschneidemaschinen sind teurer als andere thermische Schneidemaschinen. Die Hersteller können sie aufgrund geringerer Kosten nicht liefern. Aber wenn Sie die anderen positiven Fakten berücksichtigen, macht es die Anfangsinvestition wett.

Hochqualifizierte und erfahrene Arbeitskräfte:

Die Laserschneidmaschinen bieten Schneidmöglichkeiten, um die Komplexität des Designs und die Genauigkeit des Designs sicherzustellen. Ein durchschnittlicher Bediener wird nicht in der Lage sein, solche kritischen Aufgaben auszuführen. Sie müssen sicherstellen, dass Sie jemanden mit hohen Fähigkeiten und Fachkenntnissen in der entsprechenden Branche einstellen. Dadurch wird Ihr Budget für den Maschinenbetrieb erhöht.

Emission giftiger Gase:

Beim Laserschneiden wird das Oberflächenmaterial des Blechs verdampft. Dieses verdampfte Gas verteilt sich in der Umgebung. Dieses Gas ist für das Einatmen des Menschen äußerst gefährlich und kann schwerwiegende Folgen haben. Daher halten die Bediener einen Sicherheitsabstand zum direkten Schneidbereich ein und verwenden geeignete persönliche Schutzausrüstung (PSA), um sich selbst zu schützen.

Vergleichen Sie CNC mit Laserschneiden

CNC- und Laserdrehen sind beides Materialschneidewerkzeuge. Jeder Prozess hat seine einzigartigen Vorteile für bestimmte Arten von Operationen. Man kann also nicht sagen, ob CNC- oder Laserschneidverfahren in jeder Hinsicht besser sind. Anhand der Art der Schneidearbeit und anderer Faktoren müssen Sie entscheiden, welche für Sie besser geeignet ist. Schauen wir uns also einige dieser Faktoren an:

Der Unterschied im Schneideprozess:

Konzentrieren wir uns zunächst auf das Betriebsverfahren für beide Typen, um einen klaren Überblick zu erhalten. Das CNC-Schneidverfahren verwendet mechanische Werkzeuge, um den Schneidvorgang durchzuführen. Das mechanische Schneidwerkzeug wird von einer numerischen Computersteuerung so betrieben, dass es sich während des Betriebs mit sehr hohen Drehzahlen dreht. Wenn das Werkzeug abgesenkt wird, kommt es in physischen Kontakt mit dem zu bearbeitenden Material. Es erzeugt eine hohe Reibungskraft an der Kontaktfläche. So werden kleine Materialpartikel abgetragen, um das Schneiden fortzusetzen.

Das Laserschneidwerkzeug wird von einer numerischen Computersteuerung betrieben, aber Sie benötigen kein mechanisches Werkzeug. Der Laserstrahl mit sehr hoher Intensität wird auf den Schnittpunkt fokussiert, der die Partikel schmilzt und verdampft, um den Schnitt durchzuführen. Das bedeutet, dass das Laserschneidverfahren thermisch ist.

Betriebskosten:

Es ist eine bekannte Tatsache und unbestreitbare Information, dass Laserverfahren kostspielig sind. Dies liegt vor allem an den hohen Kosten von Laserschneidmaschinen. Im Vergleich dazu können Sie beim CNC-Schneiden Schneidvorgänge zu sehr geringen Kosten durchführen. Aus diesem Grund ist die CNC-Bearbeitung in verschiedenen Branchen äußerst beliebt.

Qualität der Schneidkanten:

Das Laserschneideverfahren ist einzigartig, da es einen hochintensiven Lichtstrahl verwendet. Aufgrund der Einzigartigkeit der Schneidmethode können Sie scharfe Schnittkanten erhalten. Dies führt zu saubereren und versiegelten Kanten.

Dies hinterlässt aber auch eine feine Brandspur an den Kanten, besonders beim Schneiden von Sperrholz. Im Vergleich dazu verwendet das CNC-Schneidverfahren ein mechanisches Schneidverfahren, das eine leicht stumpfe Kante hinterlässt, aber keine Brandspuren hinterlässt.

Die Einfachheit des Schneidvorgangs:

CNC-Schneidemethoden eignen sich hervorragend für einfache gerade, diagonale, zervikale und einfache Schnitte. Dies ist insbesondere dann von Vorteil, wenn Sie mit Holzwerkstoffen arbeiten.

Kreative und komplexe Designmuster:

Um Schnittarbeiten an hochkomplexen Mustern durchzuführen, sollte das Laserschneidverfahren die beste Option sein. Denn mit CNC-Schneidemethoden können Sie komplexe Konstruktionen nicht sauber bearbeiten. Es besteht immer die Gefahr von Materialverschwendung.

Materialstärke:

Beim Laserschneiden können Sie nur dünne Materialbahnen bearbeiten. Im Vergleich dazu können Sie beim CNC-Schneiden Schneidvorgänge an tieferen Materialien durchführen. So können Sie problemlos nach dreidimensionalen Geometrien arbeiten.

Welches ist besser:

Nachdem alle relevanten Faktoren besprochen wurden, können wir für eine bessere Schneidmethode stimmen. Wir können einfach sagen, dass CNC-Schneiden die bessere Wahl für Sie sein sollte, wenn Sie Schnitte für einfachere Designs durchführen möchten, die keine extrem hochwertige Endbearbeitung auf dickeren Materialien erfordern, und auch mit einer geringen Investition.

Wenn Sie dagegen bereit sind, die zusätzlichen Kosten für eine hochwertige Endbearbeitung eines komplex gestalteten Werkstücks zu opfern, sollte das Laserschneidverfahren Ihre bessere Wahl sein.

Kostenbetrachtung von Laserschneiddienstleistungen

Es gibt einen erheblichen Margenunterschied zwischen der Laserschneiddienstleistung und der Leistung, die mit anderen Schneidmethoden verbunden ist. Es gibt wenige Gründe, warum Laserschneiddienstleistungen teuer sind.

Der Hauptgrund für diese hohen Preise sind die Anschaffungskosten. Die Kosten für jede Laserschneidmaschine sind sehr hoch. Daher müssen die Dienstanbieter zusätzliche Gebühren erheben, die ihrer Investition und ihrem Aufwand entsprechen. Dies allein ändert die gesamte Gleichung, wie hoch die Kosten sein sollten, um den Service in Anspruch zu nehmen.

Es gibt auch andere Faktoren. Sie können sich im Allgemeinen für Laserschneiddienste entscheiden, wenn Sie auf hochwertige Endprodukte abzielen. Um eine derart hochwertige Endbearbeitung mit Laserschneidmaschinen zu erreichen, müssen die Dienstleister hochqualifizierte und erfahrene Arbeitskräfte unterhalten, um die gewünschte Qualität zu liefern. Das kostet sicher nicht wenig.

Darüber hinaus können Sie für die Inanspruchnahme von Laserschneiddiensten zwei Modi verwenden, um das Angebot zu erhalten. Die Berechnung basiert hauptsächlich darauf, wie viel Zeit die Laserschneidmaschine zum Arbeiten benötigt, um die Arbeit zu erledigen. Eine andere Berechnung basiert auf der Zielfläche, die Sie bedienen möchten.

Wenn Sie auf der Grundlage der Techniken kalkulieren, können Sie feststellen, dass die Endkosten höher sind als bei anderen Schneidediensten. Aber es gibt einen Begriff, der besagt: „Du bekommst, wofür du bezahlst.“ Möglicherweise müssen Sie eine höhere Investition für Laserschneiddienste opfern, aber Sie erhalten die beste Qualität für das Produkt, für das Sie bezahlen.

Materialien, die Sie für Laserschneiddienstleistungen auswählen können

- Acryl (klar)

- Messing (mit geringer Härte)

- Acryl (farbig)

- Silikon

- Polyurethanschaum

- Aluminium

- Rostfreier Stahl

- Sperrholz

- Der Polarisationsfilm usw.

Die minimale oder maximale Größe des Teils, die Sie für Laserschneiddienste auswählen können

Im Durchschnitt können die Laserschneiddienstleister größere Teile mit einer maximalen Abmessungslänge von 760 mm bis 850 mm laserschneiden. Für die Breite liegt die maximale Größe im Durchschnitt bei 360 mm bis 400 mm.

Bei Kleinteilen beträgt das Mindestmaß etwa 5 mm bis 7 mm auf jeder Seite. Die minimalen oder maximalen Größenoptionen können je nach Laserschneidmaschine von einem Dienstleister zum anderen variieren.

Beschränkung der Materialstärke für Laserschneiddienste

Es gibt eine Grenze für die Materialstärke, die Sie für Laserschneidvorgänge auswählen können. Die Obergrenze liegt zwischen 18 mm und 25 mm. Der untere Dickenbereich variiert von etwa ±0,1 mm bis ±0,25 mm. Auch hier variieren alle diese von Hersteller zu Hersteller.

Genauigkeit des Laserschneiddienstes

Die Genauigkeit von Laserschneiddiensten hängt von der Laserschneidmethode ab, die zur Durchführung der Schneidvorgänge verwendet wird. Die Gaslaserschneider geben Ihnen die geringste Genauigkeit. Das Kristalllaser-Schneidverfahren kann Ihnen eine bessere Genauigkeit geben. Wer jedoch höchste Genauigkeit sucht, sollte sich für einen Faserlaserschneider entscheiden.

Da die meisten Laserschneiddienstleister Gaslaserschneiden verwenden, können sie eine Maßgenauigkeit von ±0,12 mm bis ±0,18 mm anbieten. Im Durchschnitt können Sie mit einem Schnittfugendurchmesser von 0 mm bis 0,24 mm rechnen.

Wählen Sie den richtigen Laserschneidservice

Berücksichtigen Sie bei der Auswahl eines Laserschneiddienstes zunächst die Erfahrung; Das bedeutet, dass der Anbieter über einen beeindruckenden Ruf und die erforderlichen Qualifikationen im Umgang mit den spezifischen Materialien Ihres Projekts verfügen sollte. Überprüfen Sie ihre technologischen Fähigkeiten, Genauigkeitsniveaus und die Anpassung der Designunterstützung. Die Qualitätssicherung wird anhand von Durchlaufzeiten, Kostenvergleich und Preis-Leistungs-Verhältnis bewertet. Bewerten Sie außerdem die Kundendienstunterstützung ihres Standorts hinsichtlich der Einhaltung von Logistik- und Industriestandards durch Zertifizierung. Nach sorgfältiger Analyse dieser Aspekte können Sie einem Laserschneiddienst vertrauen, der genau und perfekt auf Ihre Projektanforderungen zugeschnitten ist.

Überlegungen beim kundenspezifischen Laserschneiden von Teilen

Das individuelle Laserschneiden von Teilen erfordert mehrere durchdachte Überlegungen, die vor Beginn des Individualisierungsprozesses getroffen werden müssen, um Genauigkeit und Erfolg zu erzielen. Es beginnt mit der Identifizierung geeigneter Materialien wie Metalle, Kunststoffe, Holz und Stoffe, die auch für die zu erledigende Aufgabe geeignet sind. Stellen Sie besser noch sicher, dass ihre Dicke innerhalb der Spezifikationen der Laserschneidmaschine liegt. Saubere Schnitte erfordern vektorbasierte Designdateien, die im DXF- oder AI-Format eingereicht werden, und die Diskussion über Toleranzanforderungen ist ein Einblick in die richtige Passform.

Die zweite Gruppe von Faktoren umfasst die Festlegung der Schnittgeschwindigkeit und -leistung im Verhältnis zu den Typen oder deren Eigenschaften, Kostenauswirkungen, die den Entscheidungsträgern der oberen Managementebene geklärt werden müssen, sowie eine ordnungsgemäße Verschachtelung der Nutzung, die den erzeugten Abfall minimiert und dadurch mögliche Ausgaben reduziert. Prototyping hilft bei der Identifizierung von Problemen, und einige Materialien erfordern möglicherweise Maskierungen als Schutz. Auch Details zu Nachbearbeitungsaspekten wie Entgraten und Oberflächenbehandlungen sowie die Abstimmung des Produktionsvolumens mit der Vorlaufzeit des Dienstleisters sollten berücksichtigt werden.

Fazit

Laserschneidanwendungen wurden hauptsächlich für industrielle Zwecke verwendet. Der Einsatz der Laserschneidtechnologie hat jedoch aufgrund der Auftragsflexibilität, die Laserschneiddienste bieten, erheblich zugenommen. Die Dienste sind jetzt auch erschwinglicher und verfügbarer. Dies hat nun einen erheblichen Einfluss darauf, dass Hobbyisten, Unternehmer und Start-ups Laserschneiddienste in Anspruch nehmen.

Die Vielseitigkeit des Materialeinsatzes, die hohe Präzision und Genauigkeit, die Fähigkeit, komplexe Designs auszuführen, und andere hilfreiche Funktionen, die Laserschneiddienste bieten, werden von allen Arten von Herstellern begrüßt. Daher steigt die Nachfrage nach Laserschneiddiensten täglich.