Bei der Auswahl eines Metallbauteils für anspruchsvolle Anwendungen ist es entscheidend, dass dieses Bauteil Druck, Hitze und Belastungen standhält. Die Faserstruktur spielt dabei eine wichtige Rolle. Viele Ausfälle sind nicht auf Konstruktionsmängel, sondern auf eine unzureichende innere Faserstruktur zurückzuführen.

Mithilfe dieses Leitfadens erfahren Sie, wie der Faserverlauf beim Schmieden optimal funktioniert und warum dieses Thema im Jahr 2026 so entscheidend ist.

Was versteht man unter Faserverlauf beim Schmieden?

Die Kornstruktur beim Schmieden beschreibt die Ausrichtung der feinen Metallkristalle oder -körner in einem geschmiedeten Metallstück. Alle Metalle besitzen eine natürliche Kornstruktur, die sich beim Abkühlen und Erstarren ausbildet. Durch das Hämmern des Metalls werden die Körner umgeformt, gezogen und an die Form des Werkstücks angepasst.

Dies ist die neue Faserrichtung, die zur Festigkeit und Widerstandsfähigkeit des Metalls beiträgt. Im Gegensatz zu Rohmetallen, bei denen die Körner unregelmäßig angeordnet sind, basiert der korrekte Faserverlauf beim Schmieden auf der Form und der Spannungsrichtung des Bauteils. Das ist einer der Gründe, warum eine geschmiedete Kurbelwelle oder Pleuelstange mehr Belastungen standhält als eine bearbeitete oder gegossene.

Wie funktioniert der Faserverlauf beim Schmieden? (Schritt-für-Schritt-Anleitung)

Erhitzen des Metalls zur plastischen Verformung

The process of forging begins with heating the metal to an appropriate temperature. The optimum forging range in every alloy is different. An example of such material is steel, which requires high heat but not melting conditions.

Die Körner können sich nur unter Hitzeeinwirkung bewegen, ohne zu brechen. Metall ist nicht hart und spröde, sondern weicher Ton bei der richtigen Temperatur. Die Körner bewegen sich gegeneinander und formieren sich neu.

Durch die richtige Erhitzung werden Fehler wie Risse und ungleichmäßiges Kornwachstum vermieden. Die Temperaturkontrolle ist einer der wichtigsten Prozesse beim Schmieden.

Druck ausüben und formen

Nach dem Erhitzen wird das Metall in Schmiedemaschinen gegeben. Pressen oder Hämmer erzeugen Druckkräfte, die das Metall in die gewünschte Form bringen.

Wird eine Kraft auf das Metall ausgeübt, werden die Körner gedehnt. Sie werden entlang der Fließrichtung des Materials gestreckt. Sie brechen nicht, sondern passen sich der neuen Geometrie an.

The better the grain flow, the stronger the control of the pressure. The forging equipment of 2026 is modern and it can apply force accurately to provide consistent results.

Faserverlauf entlang der Teilekontur

Der größte Vorteil des Schmiedens besteht darin, dass sich die Faserkörner entlang der Bauteilkontur ausrichten. Die Körner folgen der äußeren Formgebung und der inneren Spannungsverteilung im Bauteil.

Durch die gerichtete Faserrichtung kann das Bauteil Lasten besser aufnehmen. Die Spannungen verlaufen in Faserrichtung und nicht quer dazu.

Aufgrund dieser Übereinstimmung sind Schmiedeteile wesentlich widerstandsfähiger gegen Rissbildung, Biegung und Ermüdung als Guss- oder bearbeitete Teile.

Schmiedearten und deren Auswirkungen auf den Getreidefluss

Various processes of forging determine the way metal moves and the orientation of the grains. The type of forging has a direct impact on strength, durability and performance. These differences will make you choose the correct process for your component.

Freiformschmieden Faserverlauf

Open die forging is between simple and flat dies. When it is being deformed, the metal is not contained completely.

The effect of this technique is that it gives a robust and continuous flow of grains with minimal restrictions. Grains stretch automatically along the flow of materials, thereby enhancing internal strength.

Das Gesenkformverfahren eignet sich am besten für große, einfache Bauteile wie Wellen, Ringe und Zylinder. Es bietet eine hohe mechanische Festigkeit und Zähigkeit, jedoch eine geringe Formgenauigkeit. Das Verfahren wird häufig angewendet, da es oft von Ingenieuren gewählt wird, denen es auf Größe und Festigkeit ankommt, nicht aber auf detaillierte Geometrie.

Faserverlauf beim Gesenkschmieden

Im Gesenkschmieden. Es werden Formwerkzeuge verwendet, die den Metallfluss lenken. Das Werkzeug wird mit Metall unter hohem Druck befüllt.

Dies dient der Herstellung von fließfähigen und äußerst kontrollierten Körnern. Die Körner passen sich der komplexen Form des Bauteils an, was die Tragfähigkeit und Dauerfestigkeit erhöht.

Das Gesenkschmieden findet in der Industrie Anwendung bei der Herstellung von Teilen, die Festigkeit und Präzision erfordern. Die kontrollierte Faserausrichtung und die gleichmäßige Qualität sind besonders vorteilhaft für Automobil- und Industrieteile.

Gesenkschmieden und Präzisionsschmieden

Even greater control over the grain flow is in impression die forging and precision forging. Such processes direct metal through detailed die patterns with little excess material.

They minimize waste of materials, enhance the quality of surfaces, and provide predictable grain orientation. The grain structure is preserved since a reduced amount of machining is required.

Diese Methoden werden in der Luft- und Raumfahrt, der Automobilindustrie und der Medizintechnik eingesetzt, wo Leistung, Zuverlässigkeit und Maßgenauigkeit von größter Bedeutung sind.

Gerichteter Kornfluss erklärt

Directional grain flow implies that the metal grains follow the direction of the direction that will undergo stress or load on the part. Perfect fit results in even distribution of forces, whereas an imperfect fit leads to concentration of stress and premature failure. Engineers do forging processes to follow the directions of maximum load grains.

Beispiele hierfür sind::

- Kurbelwellen, die Körnungen entlang der Wellen und Pleuelstangen aufweisen.

- Biegefeste Zahnräder sind mit Körnern versehen.

Die Faserrichtung erhöht die Ermüdungsbeständigkeit, was bei Bauteilen, die wiederholten Belastungen ausgesetzt sind, von Bedeutung ist.

Vorteile des Faserverlaufs beim Schmieden

Die Überlegenheit von Schmiedeteilen gegenüber Guss- und bearbeiteten Teilen ist hauptsächlich auf den Faserverlauf zurückzuführen. Durch die korrekte Ausrichtung der Fasern werden mehrere mechanische Eigenschaften gleichzeitig verbessert.

Erhöhte Festigkeit und Zähigkeit

Das Fließen der geschmiedeten Körner erhöht die Zugfestigkeit und Streckgrenze. Körner, deren Achsen in die gleiche Richtung ausgerichtet sind, halten sich gegenseitig zusammen, anstatt sich zu trennen.

Dieser Rahmen absorbiert Stöße zudem besser. Folglich brechen die geschmiedeten Teile auch bei plötzlichen Erschütterungen nicht.

Verbesserte Ermüdungslebensdauer

Spannungen führen langfristig zu Ermüdungsbrüchen. Durch die Vermeidung scharfer Korngrenzen wird zudem die Rissbildung minimiert.

Folglich weisen die Bauteile unter zyklischer Belastung eine längere Lebensdauer auf und behalten ihre Leistungsfähigkeit während ihrer gesamten Nutzungsdauer.

Bessere strukturelle Integrität

Schmieden beseitigt innere Porosität und verschließt Poren in Gussteilen. Das Metall erstarrt und erhält so die Dichte und Gleichmäßigkeit des Bauteils.

Diese erhöhte Integrität steigert die Vertrauenswürdigkeit in kritischen Prozessen wie in der Luft- und Raumfahrt, der Automobilindustrie und bei Drucksystemen.

Verbesserte Verschleiß- und Stoßfestigkeit

Parallel verlaufende Maserung verhindert Oberflächenverschleiß, da die Spannung gleichmäßig verteilt wird. Das Material ist widerstandsfähiger gegen Abrieb und Verformung.

Dadurch wird die Lebensdauer in anspruchsvollen Umgebungen erhöht, in denen die Bauteile Reibung, Stößen und extremen Bedingungen ausgesetzt sind.

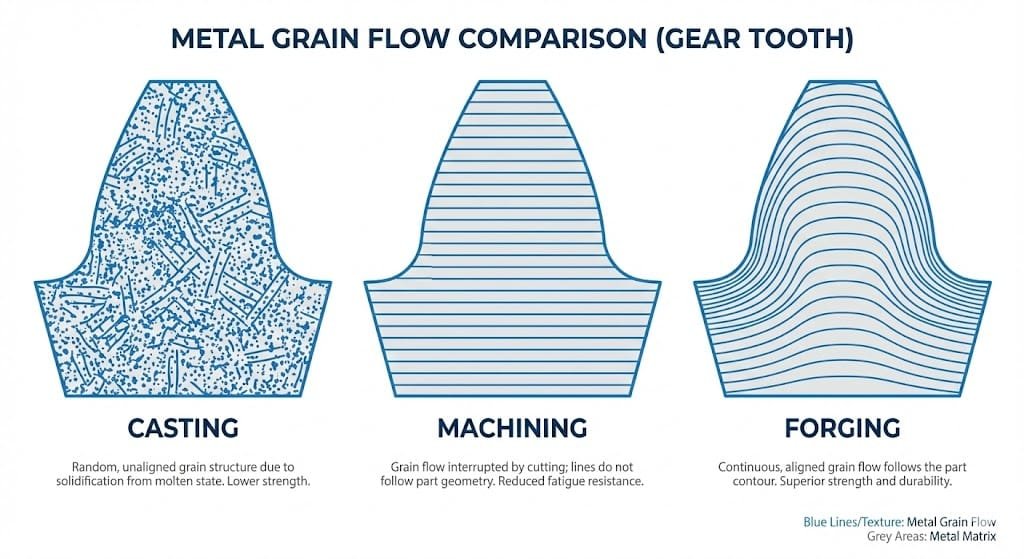

Faserverlauf beim Schmieden im Vergleich zu anderen Fertigungsverfahren

Geschmiedete vs. gegossene Kornstruktur

Die beim Gießen entstehenden Gefügekörner sind nicht ausgerichtet, was zu Schwachstellen führen kann. Beim Schmieden hingegen richtet sich das Gefüge durch die Faserrichtung an die Form des Werkstücks aus. Dadurch werden Schmiedeteile fester, zäher und zuverlässiger.

Geschmiedete vs. bearbeitete Teile

Machined components are cut across the grains, making the metal weak. Forging maintains continuity of grain and it works better than machined components in the load. Machining might be cheaper than grain flow in forging cost-wise; however, in performance and longevity there is no comparison.

Vergleichstabelle: Faserverlauf beim Schmieden vs. Gießen vs. Bearbeiten

| Besonderheit | Schmieden | Casting | Bearbeitung |

| Kornfluss | An der Teileform ausgerichtet | Zufällig | Durchtrennt Körner |

| Stärke | Hoch | Mäßig | Mittel bis niedrig |

| Ermüdungsresistenz | Exzellent | Niedrig | Niedrig |

| Mängel | Wenige | Höhere Porosität | Wenige, aber unterbrochene Getreideernte |

| Anwendung | Kritische tragende Teile | Dekorativ oder stressarm | Prototypen oder einfache Teile |

Anwendungsbeispiele für das Fließschmieden

Das Theorie des Faserverlaufs beim Schmieden Dies ist nicht nur theoretischer Natur, sondern hat auch direkte Auswirkungen auf die Leistung von Bauteilen in kritischen Industrien. Wir werden einige Situationen betrachten, in denen die korrekte Ausrichtung der Körner von Bedeutung ist.

Automobilkomponenten

Kurbelwellen, Pleuelstangen, und Getriebe Die Langlebigkeit dieser Bauteile hängt von der Faserrichtung beim Schmieden ab. Ausgerichtete Fasern tragen dazu bei, dass die Bauteile hohen Drehmomenten, Vibrationen und wiederholter Belastung standhalten. Ohne die richtige Faserrichtung verschleißen oder brechen die Bauteile auch unter hoher Belastung nicht. Hochwertige Autoteile haben eine längere Lebensdauer und benötigen weniger Reparaturen.

Luft- und Raumfahrt und Verteidigung

Turbine parts, landing gear, and structural parts require accurate grain alignment to ensure safety. Directional flow of grain enables these components to withstand extreme forces during takeoff, landing, or flight. Forging provides products that are typically vital, in terms of aerospace and defense, to perform well even in severe conditions where the inability to act upon failure is unacceptable.

Öl, Gas und Schwermaschinen

Die Festigkeit des Schmiedeeisens wird angewendet in Ventile, Flansche, Druckbehälter und Bohrausrüstung. Der kontinuierliche Kornfluss verhindert Risse, die durch hohen Druck, Hitze und mechanischen Abrieb entstehen. Korrektes Schmieden verbessert zudem die Zähigkeit und Dauerfestigkeit, die für Bauteile in Pipelines, Raffinerien und Schwermaschinen unerlässlich sind.

Medizinische und industrielle Ausrüstung

Orthopädische Implantate und chirurgische Instrumente, die hohen Belastungen ausgesetzt sind, sowie präzise industrielle Bauteile eignen sich optimal für das Schmieden mit kontrollierter Faserrichtung. Durch das Schmiedeverfahren sind diese Teile garantiert robust, zuverlässig und sicher im wiederholten Einsatz. Die Faserrichtung minimiert Mikrorisse und gewährleistet eine hohe Produktleistung auch unter extremen Bedingungen.

Häufige Fließfehler beim Getreide und wie man sie vermeidet

Trotz korrekter Schmiedeverfahren können Fehler auftreten, wenn die Prozesse nicht genau überwacht werden. Kenntnisse über häufige Fehlerursachen helfen Ihnen, diese zu vermeiden.

- Eine fehlerhafte Werkzeugkonstruktion beeinträchtigt den Faserverlauf, was zu Schwachstellen oder einer ungenauen Faserausrichtung führt.

- Eine falsche Schmiedetemperatur zerstört die Kornstruktur und führt zu Rissen oder spröden Stellen.

- Excessive plasticity of grains leads to overplasticity and decreased fatigue strength.

- Unterhärtung führt dazu, dass die Gefügefasern nicht richtig ausgerichtet und unterentwickelt sind, wodurch die mechanische Festigkeit sinkt.

- Ungeeignete Materialauswahl: Es gibt auch Materialien, die sich nicht gut zum Schmieden eignen, und bei diesen Materialien ist die Kontrolle des Faserverlaufs während des Schmiedeprozesses eine Herausforderung.

Fehlervermeidung: Die korrekte Werkzeugkonstruktion, die präzise Temperaturkontrolle, der angemessene Schmiededruck und die richtige Materialwahl gewährleisten maximale Ergebnisse. Fließen des Getreides und die Herstellung qualitativ hochwertiger Produkte.

Wie Ingenieure den Faserverlauf in Schmiedeteilen analysieren

Ingenieure verwenden verschiedene Techniken zur Untersuchung und Überprüfung des Kornflusses:

- Die mikroskopische Analyse zeigt die Makrostruktur und die Fließrichtung. Sie hilft bei der Erkennung von Fehlern wie Überlappungen oder Unwuchten.

- Die mikrostrukturelle Analyse beinhaltet den Einsatz von Mikroskopen zur detaillierten Untersuchung von Korngröße, -form und -richtung. Dadurch wird sichergestellt, dass die Körner entlang der Spannungspfade des Bauteils ausgerichtet sind.

- Simulation und CAD-basierte ModellierungAktuelle Software ermöglicht die Modellierung des Faserverlaufs beim Schmieden und die Vorhersage von Schwachstellen vor dem eigentlichen Schmiedeprozess. Mit KI-gestützten Simulationen wird der Prozess im Jahr 2026 noch präziser sein.

Durch die Kombination dieser Eigenschaften wird sichergestellt, dass die Schmiedeteile robust, langlebig und zuverlässig sind.

Moderne Fortschritte in der Getreideflusssteuerung

Die Schmiedetechnologie entwickelt sich stetig weiter. Die aktuellen technologischen Verbesserungen ermöglichen eine präzisere und effizientere Steuerung der Materialbewegung.

- Simulationen mit KI werden eingesetzt, um die Werkzeugkonstruktion und den Metallfluss zu optimieren, Fehler zu beheben und die Festigkeit zu erhöhen.

- Die modernsten Werkzeugmaterialien sind verschleißfest und liefern auch bei längeren Produktionsprozessen gleichbleibende Ergebnisse.

- Die Technologien des Präzisionsschmiedens ermöglichen es, die Abmessungen der Teile und die Ausrichtung der Faserbündel genau zu kontrollieren.

- Durch die Verbesserungen im Bereich der Nachhaltigkeit, die den Materialabfall und den Energieverbrauch verringern, wird das Schmieden umweltfreundlicher.

Diese Erfindungen ermöglichen es den Herstellern, stärkere, zuverlässigere und wirtschaftlichere Schmiedeteile als je zuvor herzustellen.

Wie man das richtige Schmiedeverfahren für optionalen Faserverlauf auswählt

Die richtige Wahl der Schmiedetechnik ist entscheidend dafür, dass die Maserung optimal zur Geltung kommt und so maximale Festigkeit und Leistungsfähigkeit erreicht werden.

- TeilegeometrieKomplexe Formen erfordern möglicherweise Gesenkschmieden oder Präzisionsschmieden.

- Last- und SpannungsanforderungenDas Schmieden der hochbeanspruchten Teile erfolgt am besten mit maximaler Faserrichtung.

- Branchenstandards und ZertifizierungenZertifizierte Schmiedeverfahren sind in der Automobil-, Luft- und Raumfahrt- sowie Verteidigungsindustrie häufig vorgeschrieben.

- Kosten-Nutzen-VerhältnisDas Schmieden erscheint zwar heute teurer, ist aber in Form von Wartungs- und Ausfallkosten günstiger.

Durch die Berücksichtigung dieser Faktoren wird sichergestellt, dass das Bauteil während seiner gesamten Lebensdauer optimal funktioniert.

Fazit: Warum der Faserverlauf die Schmiedequalität im Jahr 2026 bestimmt

Grain flow in forging is not only a technicality but also the foundation of the strength of parts, fatigue, and reliability. Correct grain orientation enables the metal to effectively manage the stress and extend its life as well as work safely in harsh environments.

Im HDC-Herstellung, we are particularly concerned with the provision of high-quality components in forged form where the grain flow is well controlled to achieve the industry standards. Our advanced simulations and precision forging methods are designed to guarantee that each of the parts is at its best performance. When in need of increasing the strength and durability of the metal parts, you have the best option to consider: proper forging with the knowledge of HDC Manufacturing.

Kontaktiere uns today to find out how our parts, which are optimized for the flow of grain, can satisfy you.

Häufig gestellte Fragen

Warum ist der Faserverlauf beim Schmieden wichtig?

Die Faserrichtung reguliert die Festigkeit, die Dauerfestigkeit und die Haltbarkeit.

Lässt sich der Getreidefluss vollständig kontrollieren?

Mit geeigneter Werkzeugkonstruktion und Prozesskontrolle lässt es sich einfach und präzise steuern.

Wie überprüft man die Getreideflussrichtung?

Ätzverfahren sowie Mikroskopie und Simulationswerkzeuge werden von Ingenieuren eingesetzt.

Beeinflusst die Faserrichtung die Korrosionsbeständigkeit?

Ja, durch die verbesserte Kornausrichtung wird es weniger Risswege geben, an denen Korrosion entstehen kann.

Welche Metalle profitieren am meisten vom Faserflussschmieden?

Stahl, Aluminium, Titan und Nickellegierungen bieten erhebliche Vorteile.

Ist der Faserverlauf für Leichtbaukonstruktionen wichtig?

Ja, bei dünneren Teilen ist dies ohne Festigkeitsverlust zulässig.