Gussfehler gehören zu den Hauptgründen, warum ein scheinbar einwandfreies Bauteil zu Lieferverzögerungen, unerwartet langen Bearbeitungszeiten oder abgelehnten Prüfberichten führt. Tückisch ist, dass viele Fehler auf den ersten Blick nicht erkennbar sind. Ein Gussteil kann oberflächlich akzeptabel aussehen, aber später aufgrund von Porosität, Lunkerbildung, Verzug, Einschlüssen oder Rissen versagen – insbesondere bei der CNC-Bearbeitung oder Druckprüfung.

Dieser Artikel erklärt Gussfehler auf praxisorientierte und produktionsbezogene Weise. Sie erfahren, was die häufigsten Fehler sind, wodurch sie typischerweise verursacht werden, wie sie sich bei der Bearbeitung und Prüfung zeigen und welche Maßnahmen ein Lieferant ergreifen sollte, um sie zu vermeiden.

Was sind Gussfehler?

Gussfehler sind unbeabsichtigte Unvollkommenheiten in einem Gussteil, die Qualität, Leistung oder Maßhaltigkeit beeinträchtigen. Einige Fehler sind rein kosmetischer Natur, viele jedoch struktureller Art – das heißt, sie beeinflussen direkt Festigkeit, Dichtheit, Dauerfestigkeit und Bearbeitbarkeit. Fehler können durch das Verhalten des flüssigen Metalls, die Qualität der Form/des Gusskörpers, die Anguss- und Speiserkonstruktion, das Schmelzverfahren, Verunreinigungen oder Probleme bei der Prozesssteuerung während der Erstarrung und Abkühlung entstehen.

Der Grund, warum dies wichtig ist, ist einfach: Die meisten Folgeprobleme – zusätzliche Nacharbeit, uneinheitliche Toleranzen, Werkzeugverschleiß, Ausschuss – entstehen durch Fehler, die bereits vor der Bearbeitung des Teils “eingebrannt” waren.

Warum Gussfehler für die Bearbeitung und Toleranzen relevant sind

Wenn Ihr fertiges Bauteil auf enge Bezugspunkte, Dichtflächen, Präzisionsbohrungen oder Gewinde angewiesen ist, bildet die Gussqualität die Grundlage Ihrer Bearbeitungsplanung. Porosität in der Nähe einer Dichtfläche kann nach der Bearbeitung zu Undichtigkeiten führen. Harte Einschlüsse können Werkzeuge beschädigen und die Oberflächengüte beeinträchtigen. Verformungen oder Verzug können die Aufmaße verändern und zusätzliche Aufspannungen erforderlich machen. Selbst geringfügige Schwindungsschwankungen können zu wiederkehrenden Fehlern führen, die wie Bearbeitungsfehler aussehen, aber tatsächlich im Guss ihren Ursprung haben.

Eine hilfreiche Herangehensweise ist folgende: Je sauberer und stabiler das Gussteil ist, desto weniger Nachbearbeitung ist nötig, um “gegen das Teil anzukämpfen”, um die Zeichnung zu erreichen.

Häufige Gussfehler und ihre übliche Bedeutung

Die meisten Gussfehler lassen sich wenigen wiederkehrenden Mustern zuordnen. Sobald Sie die Logik “Symptom → wahrscheinliche Ursache” verstanden haben, können Sie Probleme schneller diagnostizieren und bei der Materialbeschaffung gezieltere Fragen stellen.

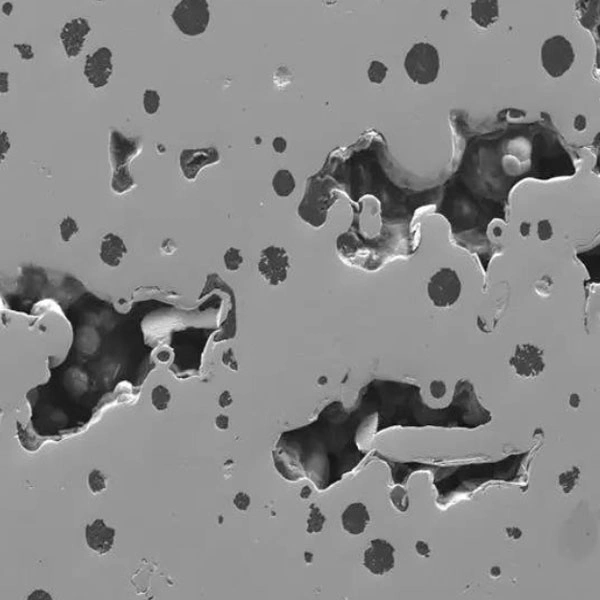

Porosität (Gasporosität und Mikroporosität)

Porosität äußert sich in Form kleiner Löcher oder schwammartiger Bereiche im Metall. Manchmal ist sie an der Oberfläche sichtbar, oft tritt sie jedoch erst nach der Bearbeitung auf, wenn innere Hohlräume freigelegt werden. Gasporosität entsteht üblicherweise durch eingeschlossenes Gas, Feuchtigkeit oder Turbulenzen beim Gießen. Mikroporosität hängt oft mit dem Erstarrungsverhalten und unzureichender Speisung in dickeren Bereichen zusammen. In der Praxis spielt Porosität eine wichtige Rolle, wenn druckdichte Teile, glatte Dichtflächen oder gleichbleibende mechanische Eigenschaften erforderlich sind.

Schwindungsfehler (Schwindungshohlräume und Schwindungsporen)

Schwindung entsteht, wenn sich das Metall beim Erstarren zusammenzieht und nicht genügend Material zugeführt wird, um dies auszugleichen. Dadurch können Hohlräume oder innere Lücken entstehen, typischerweise in dickeren Bereichen oder an Stellen mit hoher Materialstärke. Schwindungsfehler sind besonders problematisch, da sie oft erst bei der Bearbeitung entdeckt werden, wenn sie beim Bearbeiten entstehen. Zu diesem Zeitpunkt hat das Bauteil bereits an Wert und Zeit verloren.

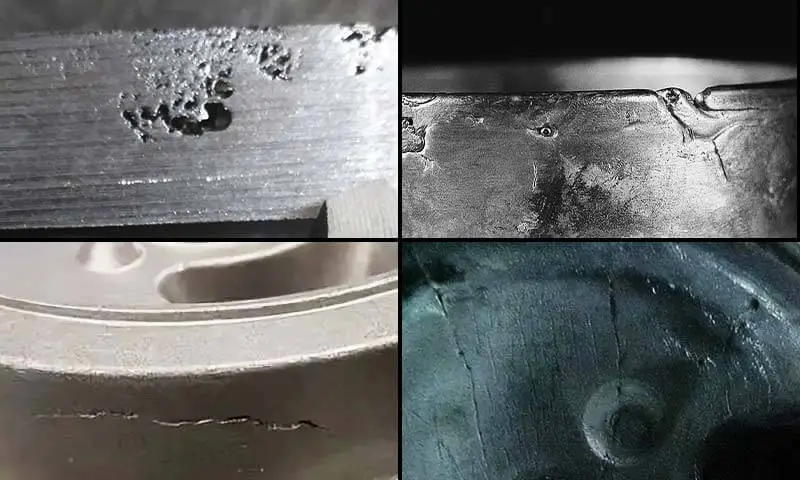

Kaltabschaltung und Fehlstart

Eine Kaltverklebung tritt auf, wenn zwei Metallströme aufeinandertreffen, aber nicht richtig verschmelzen. Ein Formfehler entsteht, wenn das Metall die Form nicht vollständig ausfüllt. Beides deutet häufig auf Probleme mit der Temperatur, dem Materialfluss, der Angussgestaltung oder der Wandstärke hin. Diese Fehler zeigen sich typischerweise als nahtartige Linien, unvollständige Kanten oder Schwachstellen, die unter Belastung brechen können.

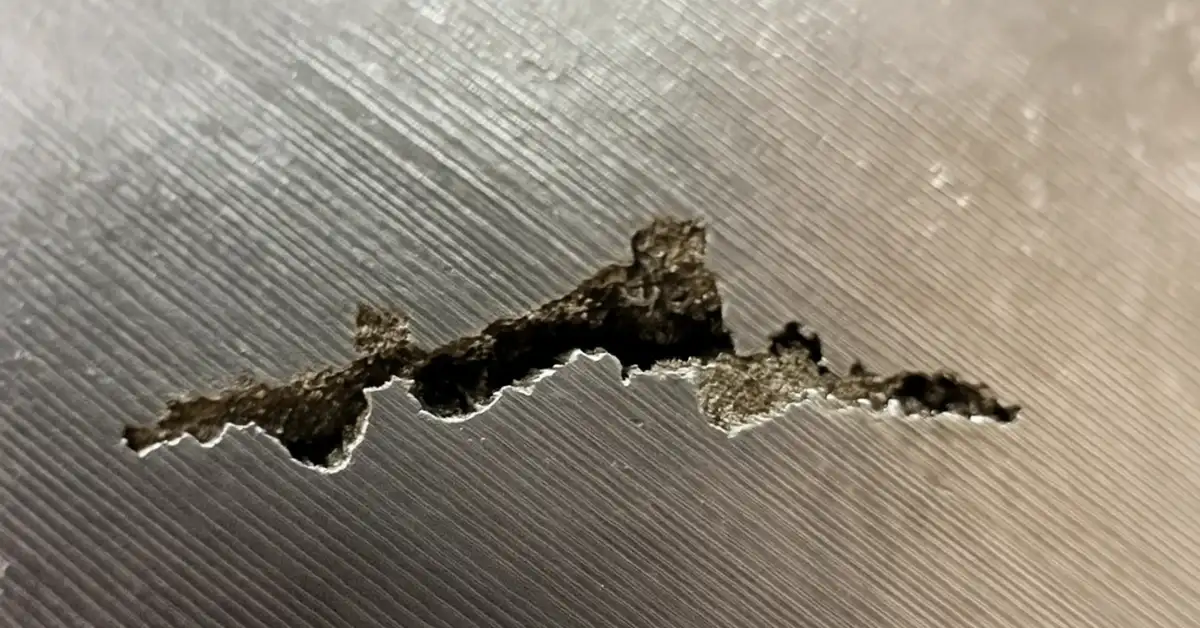

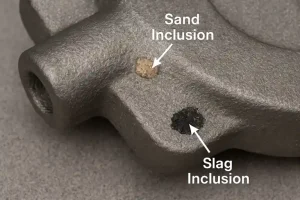

Einschlüsse (Schlacke, Oxide, Sand/Keramik)

Einschlüsse sind unerwünschte, nichtmetallische Partikel im Gussstück. Sie zeigen sich häufig bei der Bearbeitung als harte Stellen, Risse, Werkzeugausbrüche oder unerwartete Oberflächennarben. Einschlüsse lassen sich meist auf die Reinheit der Schmelze, Filtration, Turbulenzen oder Form-/Schalenabbrüche zurückführen. Bei unerklärlich geringer Werkzeugstandzeit oder anhaltender Oberflächenqualität sollten Einschlüsse als mögliche Ursache in Betracht gezogen werden.

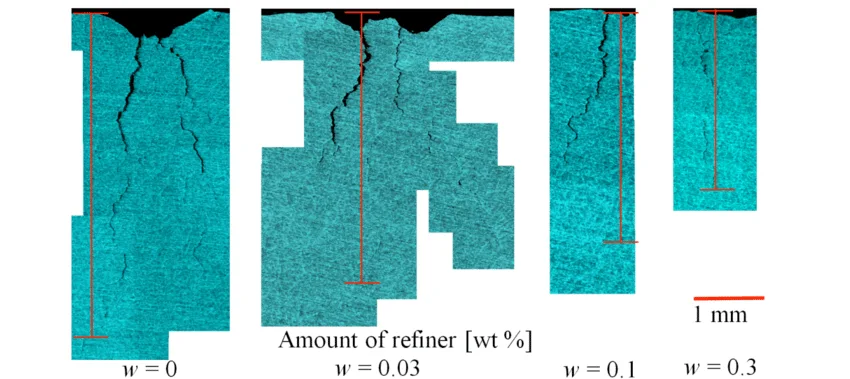

Heiße Tränen und Risse

Risse können sich beim Abkühlen und Zusammenziehen des Gussteils bilden, insbesondere an Stellen, an denen die Geometrie Einschränkungen oder scharfe Übergänge erzeugt. Heißrisse sind ein typisches Problem der Rissbildung in der Erstarrungsphase und werden häufig durch das Legierungsverhalten, die Auslegungsspannungen und die Kühlungssteuerung beeinflusst. Diese Defekte können deutlich sichtbar oder haarfein sein und katastrophale Folgen haben, wenn das Bauteil zyklischer Belastung oder Druck ausgesetzt ist.

Verformung und Verzerrung

Ein gewisser Verzug ist normal, doch übermäßiger Verzug deutet oft auf ungleichmäßige Abkühlung, mangelhafte Unterstützung während der Erstarrung oder eine Geometrie hin, die sich beim Schrumpfen naturgemäß verändert. Verzug wird kostspielig, wenn er zusätzliches Richten, zusätzliches Aufmaß oder mehrfaches Nachspannen zur Wiederherstellung der Bezugspunkte erfordert.

Oberflächenfehler (Rauheit, Schorf, Überlappungen, Durchdringungen)

Oberflächenprobleme können durch Formerosion, Schalenfehler, Metall-Form-Reaktionen oder Turbulenzen entstehen. Selbst wenn sie nur “kosmetisch” sind, verlängern Oberflächenfehler oft die Schleif- und Polierzeiten und können das Vertrauen in das Endergebnis beeinträchtigen.

Eine einfache Fehler-Auswirkungs-Karte (Was Sie später spüren werden)

Hier ist eine schnelle Möglichkeit, Fehler mit dem zu verknüpfen, was Sie später tatsächlich erleben:

| Gussfehler | Wie es später auftaucht | Warum es weh tut |

| Porosität | Undichtigkeiten, fehlgeschlagener Drucktest, Lochfraß nach der Bearbeitung | Dichtflächen und Gewinde werden unzuverlässig. |

| Schrumpfungshohlräume | Hohlräume, die beim CNC-Bearbeiten entdeckt wurden, Ausschuss nach der Wertschöpfung | unvorhersehbare interne Defekte |

| Einschlüsse | Werkzeugverschleiß, Rattermarken, beschädigte Oberfläche | Harte Partikel beschädigen Werkzeuge und Oberflächen. |

| Kaltabschaltung/Fehllauf | schwache Nähte, gebrochene Kanten | strukturelles Risiko und Ablehnung |

| Risse/heiße Tränen | ZfP-Fehler, Versagen unter Last | Sicherheits- und Ermüdungsrisiko |

| Verwerfung | Bezugsverschiebung, zusätzliche Setups | Die Wiederherstellung der Toleranz wird kostspielig. |

Aus diesem Grund betrachten leistungsstarke Zulieferer die Fehlervermeidung als ein Problem der Konstruktion und Prozesskontrolle, nicht als ein Problem der Endkontrolle.

Was verursacht typischerweise Gussfehler?

Gussfehler lassen sich in der Regel auf vier Hauptursachen zurückführen: Metallqualität, Form-/Schalequalität, Anguss-/Spülungsdesign und Prozesskontrolle. Zur Metallqualität zählen Faktoren wie Verunreinigungen, Feuchtigkeit, gelöste Gase und inkonsistente chemische Zusammensetzung. Die Form- oder Schalenqualität umfasst Aspekte wie Permeabilität, Festigkeit, Feuchtigkeit und Verunreinigungen. Beim Anguss- und Spülungsdesign werden Turbulenzen, Lufteinschlüsse und Hotspots entweder vermieden oder verursacht. Die Prozesskontrolle beinhaltet Gießtemperatur, Gießgeschwindigkeit, Kühlverhalten und die Konsistenz der Handhabung von Zyklus zu Zyklus.

Die meisten wiederkehrenden Fehler sind nicht “zufällig”. Sie sind in der Regel wiederholbare Ergebnisse einer unkontrollierten Variable.

Wie man Gussfehler reduziert, bevor sie die Bearbeitung erreichen

Am effektivsten ist es, Defekte von vornherein zu vermeiden, anstatt sie durch Bearbeitung zu umgehen. Das bedeutet in der Regel, die Schmelze zu kontrollieren, Turbulenzen zu reduzieren, die Materialzufuhr zu verbessern und das Abkühlverhalten zu stabilisieren. Es bedeutet auch, die Geometrie realistisch einzuschätzen: Scharfe Ecken, abrupte Querschnittsänderungen und Übergänge von dick zu dünn ziehen Defekte magisch an, sofern Konstruktion und Anguss nicht sorgfältig ausgelegt sind.

Aus praktischer Sicht der Materialbeschaffung ist es hilfreich, frühzeitig festzulegen, welche Oberflächen im Gusszustand belassen und welche bearbeitet werden sollen. Auch wenn kritische Bereiche bearbeitet werden, ist ein stabiles und fehlerfreies Gussteil in diesen Bereichen wichtig, um eine vorhersehbare und wiederholbare Bearbeitung zu gewährleisten.

Was Sie einen Lieferanten fragen sollten, wenn Gussfehler ein Risiko darstellen

Wenn Ihr Bauteil druckführend, sicherheitskritisch oder toleranzempfindlich ist, benötigen Sie Klarheit darüber, wie Fehler vermieden und die Qualität sichergestellt wird. Fragen Sie nach der Porositätskontrolle, der Zuführung bei dicken Abschnitten und der Aufrechterhaltung der Reinheit, um Einschlüsse zu vermeiden. Falls eine zerstörungsfreie Prüfung (ZfP) erforderlich ist, klären Sie, welches Verfahren angewendet wird und welche Bereiche geprüft werden. Erkundigen Sie sich außerdem, wie der Lieferant die Dimensionsstabilität und die Verzugskontrolle sicherstellt, da Verformungen unbemerkt chronische Toleranzprobleme verursachen können, die wie Bearbeitungsabweichungen aussehen.

Ziel ist nicht der Papierkram – sondern die Gewissheit, dass der Prozess so gestaltet ist, dass Fehler von vornherein vermieden werden.

Häufig gestellte Fragen: Gussfehler

Was sind die häufigsten Gussfehler?

Zu den häufigsten Gussfehlern zählen Porosität, Lunker, Einschlüsse, Kaltfließfehler, Risse oder Heißrisse, Verzug und Oberflächenfehler. Welche Fehler überwiegen, hängt von der Legierung, der Geometrie und der Prozesssteuerung ab.

Was verursacht Porosität in Gussteilen?

Porosität entsteht häufig durch eingeschlossenes Gas, Feuchtigkeit, Turbulenzen beim Gießen oder durch das Erstarrungsverhalten, das in dickeren Bereichen Mikroporosität erzeugt. Porosität wird oft erst sichtbar, nachdem durch Bearbeitung innere Bereiche freigelegt wurden.

Was ist Schrumpfung beim Gießen und warum tritt sie auf?

Schwindung entsteht, weil sich Metall beim Erstarren zusammenzieht. Wird das Gussteil beim Abkühlen nicht ausreichend mit Gussmaterial versorgt – insbesondere in dicken Bereichen –, können sich im Inneren Hohlräume und Poren bilden.

Wie beeinflussen Einschlüsse die Bearbeitung?

Einschlüsse können zu schnellem Werkzeugverschleiß, abgebrochenen Wendeschneidplatten, Rissen an der Oberfläche und ungleichmäßigen Oberflächen führen. Sie können sich als harte Stellen oder Poren zeigen, die sich auch durch zusätzliche Bearbeitungsgänge nicht entfernen lassen.

Können Gussfehler nach der Herstellung des Bauteils behoben werden?

Manche Mängel lassen sich unter bestimmten Umständen beheben, viele andere (insbesondere innere Porosität, Lunker und Risse) sollten jedoch präventiv behandelt werden. Reparaturen können zudem ein Risiko für kritische oder drucktragende Bauteile darstellen.

Wie wirken sich Gussfehler auf die Toleranzen aus?

Fehler können durch Verzug zu Verschiebungen der Bezugspunkte, zu variablen Aufmaßen, zu Hohlräumen beim Fertigbearbeiten oder zu Beeinträchtigungen der Dichtflächen führen. Dies erhöht den Nachbearbeitungsaufwand, das Ausschussrisiko und die Inkonsistenz bei der Einhaltung enger Toleranzen.

Welche Prüfverfahren decken Gussfehler auf?

Die Sichtprüfung hilft bei der Erkennung offensichtlicher Oberflächenmängel, doch innere Defekte erfordern je nach Anforderung häufig zerstörungsfreie Prüfverfahren. Bei druckdichten Bauteilen ist in der Regel eine zusätzliche Überprüfung über die reine Sichtprüfung hinaus erforderlich.

Wie lassen sich Gussfehler bei einem neuen Bauteil am besten reduzieren?

Beginnen Sie mit der frühzeitigen Abstimmung von Geometrie und Prozess: Vermeiden Sie scharfe Übergänge, entwickeln Sie die Anguss-/Zuführungstechnik für Hotspots, kontrollieren Sie die Reinheit der Schmelze und validieren Sie den Prozess mit Erstmusterprüfungen und Stabilitätsprüfungen, bevor Sie das Volumen skalieren.

Fazit

Gussfehler sind nicht nur ein Problem der Gießerei – sie beeinflussen direkt die Bearbeitungszeit, die Toleranzgenauigkeit, die Prüfergebnisse und die Gesamtkosten. Ist das Gussteil sauber und stabil, gestaltet sich die Bearbeitung unkompliziert: weniger Überraschungen, weniger Werkzeugprobleme, weniger Ausschuss und eine besser planbare Produktion.

Wenn Ihr Bauteil toleranzempfindlich oder leistungskritisch ist, ist der schnellste Weg zu konsistenten Ergebnissen, die Fehlervermeidung frühzeitig anzugehen, indem Geometrie, Prozesskontrollen und Inspektionserwartungen vor dem Produktionshochlauf aufeinander abgestimmt werden.

Bei HDC beheben wir Gussfehler direkt an der Quelle, um zuverlässige Ergebnisse zu liefern. Casting-Service. Wir überprüfen frühzeitig die Geometrie der Bauteile, kontrollieren die Reinheit der Schmelze und das Erstarrungsverhalten und gestalten Anguss und Zuführung so, dass Porosität, Schrumpfung und Verformung minimiert werden – damit die Gussteile stabil bleiben, sich sauber bearbeiten lassen und die Toleranzvorgaben in der Produktion erfüllt werden.