Dauerformguss: Verfahren, Arten und Vorteile verstehen

- Von: HDCMFG

Kokillenguss spielt eine entscheidende Rolle in modernen Fertigungsanlagen, von der Luft- und Raumfahrt bis hin zu einfachen Dekorationsanlagen. Egal, ob Sie Hersteller oder Forscher sind und dieses Gießverfahren verstehen oder anwenden möchten, vertrauen Sie mir, dieser Leitfaden ist genau das Richtige für Sie.

Hier erläutern wir Ihnen ausführlich das PMC-Metallgussverfahren und erklären Ihnen Schritt für Schritt den Ablauf. Außerdem geben wir Ihnen einen Einblick in die verschiedenen Verfahren und erläutern Ihnen die Vorteile. Lesen Sie weiter!

Was ist das Kokillengussverfahren?

“Permanent Mold Casting (PMC) ist eigentlich eine Art Metallgussverfahren, bei dem Sie eine wiederverwendbare Form (oft aus Stahl/Gusseisen) verwenden, um hochwertige Metallkomponenten herzustellen.”

Gut! Denken Sie daran, dass beim PMC-Verfahren das heiße, geschmolzene Metall, das Sie direkt in die Form gießen, einen niedrigen Schmelzpunkt haben muss. Der Grund dafür ist, dass Sie die Form wiederverwenden müssen, im Gegensatz zum Sand- oder Feinguss, bei dem sie zerbricht. Das Gießen von Metallen mit hohen Schmelzpunkten, wie Eisen oder Stahl (über 1.500 °C), würde daher zu starker thermischer Belastung, Erosion oder sogar Rissbildung in der Form führen.

Deshalb gebe ich Ihnen im Folgenden einen Überblick, welche Gussmetalle sich für dieses Verfahren eignen!

Beste Gussmetalle für den Dauerformguss

| Schmelzpunkte | Hauptmerkmale | Anwendungen | |

| Zinklegierungen | ~420 °C |

| Dekorative Beschläge, kleine Maschinenteile, Spielzeugkomponenten |

| Aluminiumlegierungen | ~660 °C |

| Autoteile, Gehäuse, Motorkomponenten, Maschinenteile |

| Magnesiumlegierungen | ~650 °C |

| Luft- und Raumfahrtteile, Elektronikgehäuse, Autoräder |

| Kupferlegierungen (Messing, Bronze, Muntz-Metall) | 950–1.000 °C |

| Dekorative Beschläge, Lager, Buchsen, Schiffszubehör |

| Blei- und Zinnlegierungen (seltener) | 230–330 °C |

| Kunstobjekte, Figuren, Prototypenguss |

Arten von Formmaterialien

Wenn es hingegen um Formmaterialien geht, können Sie Gusseisen, Stahl, Graphit und Kupferlegierungen. Dies liegt daran, dass alle diese Materialien eine hohe Festigkeit, gute Hitzebeständigkeit und ausgezeichnete Haltbarkeit bieten. So kann Ihre Form den Heiz- oder Kühlzyklen standhalten, egal wie oft Sie sie wiederverwenden.

Wie funktioniert es? Eine Schritt-für-Schritt-Anleitung

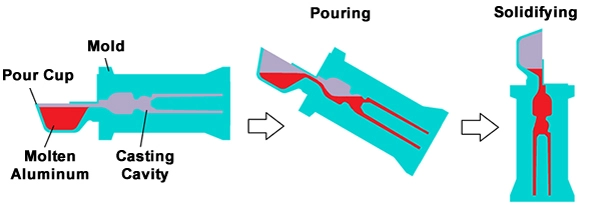

Nun ja! Wie bei allen anderen Gussverfahren wird auch beim Kokillenguss die gesamte heiße Metallschmelze in eine wiederverwendbare Metallform gegossen. Dadurch erstarrt sie unter kontrollierter Abkühlung und Sie erhalten die gewünschte Form. Dieser Prozess umfasst jedoch mehrere Schritte, die ich im Folgenden erläutern werde!

1. Formvorbereitung

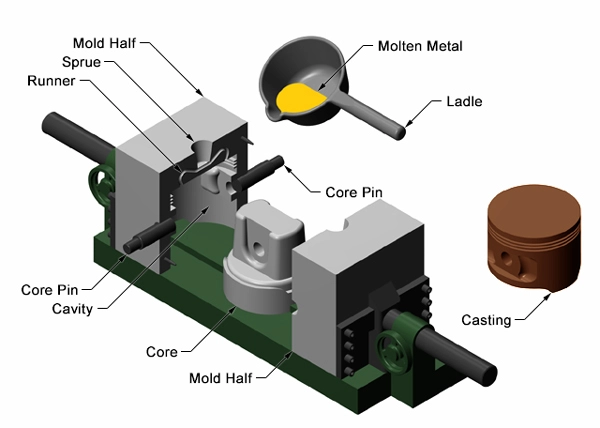

Denken Sie daran! Die Dauerform besteht üblicherweise aus zwei Hälften: Ober- und Unterteil. Sie bearbeiten diese Teile wie zwei Puzzleteile, die perfekt zusammenpassen, um die gewünschte Form zu erhalten. Führen Sie anschließend die drei weiteren Schritte aus:

Reinigung: Sie entfernen alle Verunreinigungen. Andernfalls können Staub, Feuchtigkeit oder Öl chemisch mit dem geschmolzenen Metall reagieren. Dies führt zu Oberflächendefekten, Gasbildung und einer schlechten Haftung der Formbeschichtung.

Vorheizen: Dann heizen Sie die Form auf eine moderate Temperatur vor (normalerweise 150–400 °C, abhängig von der Legierung). Denken Sie daran, dass, wenn Sie dies nicht tun, dann heißes geschmolzenes Metall ( oft über 600–700 °C) bei Kontakt mit Kälte kann Schimmel entstehen thermische Spannungen in der Form.

Beschichtung: Außerdem müssen Sie Ihrer Form eine dünne Beschichtung auf Graphitbasis hinzufügen. Diese Beschichtung reduziert die Metallhaftung, steuert die Abkühlgeschwindigkeit und verhindert chemische Reaktionen zwischen dem geschmolzenen Metall und der Formoberfläche.

2. Formmontage

Nach dem Beschichten müssen Sie diese Hälften mithilfe von Führungsstiften oder Verriegelungen sorgfältig ausrichten und anschließend zusammenklemmen, um ein Austreten von geschmolzenem Metall zu verhindern. Wenn das von Ihnen entworfene Metallbauteil Löcher aufweist, müssen Sie außerdem Kerne (aus Metall oder Sand) in die Formhöhle einsetzen.

Um außerdem ein blasenfreies Gießen zu gewährleisten, ist es wichtig, die winzigen Entlüftungslöcher in der Form zu erzeugen, okay!

Metallschmelzen und -gießen

Nun erhitzen Sie das gewählte Metall im Ofen und gießen es sofort durch Schwerkraft oder geringen Druck in die vorbereitete Form. Beachten Sie dabei, dass Sie vor dem Gießen alle Oxide entfernen sollten, um eine chemische Reaktion zu verhindern.

Erstarrung und Abkühlung

Hier kommt der interessanteste Teil, da Formmetall aufgrund seiner hohen Wärmeleitfähigkeit eine natürliche, kontrollierte Abkühlung bewirkt. Sie wissen, dass gemäß dem 2. Hauptsatz der Thermodynamik die Wärme vom heißeren zum kälteren Körper fließt, wenn zwei Körper mit unterschiedlichen Temperaturen miteinander in Kontakt kommen.

Nun ja! Dasselbe Prinzip gilt auch hier, da die Wärme des heißen, geschmolzenen Metalls zu den relativ kühlen Formwänden fließt.

Formenöffnung und Gussentnahme

Sobald das Metall vollständig erstarrt ist, wird es aus der Form ausgeworfen. Öffnen Sie dazu die Form und entnehmen Sie den Guss mithilfe von Metallstiften. Das ist alles! Reinigen Sie die Form anschließend und sie ist bereit für den nächsten Einsatz.

Nachbearbeitung

Jetzt haben Sie Ihr Gussteil. Um sein Aussehen zu verbessern, schneiden Sie einfach das überschüssige Material ab. Bei Bedarf können Sie anschließend weitere CNC-Bearbeitungen, Polier- oder Prüfvorgänge durchführen.

Arten des Kokillengusses

Lassen Sie uns nun tiefer eintauchen und einen Blick auf einige gängige Arten des Kokillengusses werfen, die von den Herstellern am häufigsten eingesetzt werden!

Slush-Casting

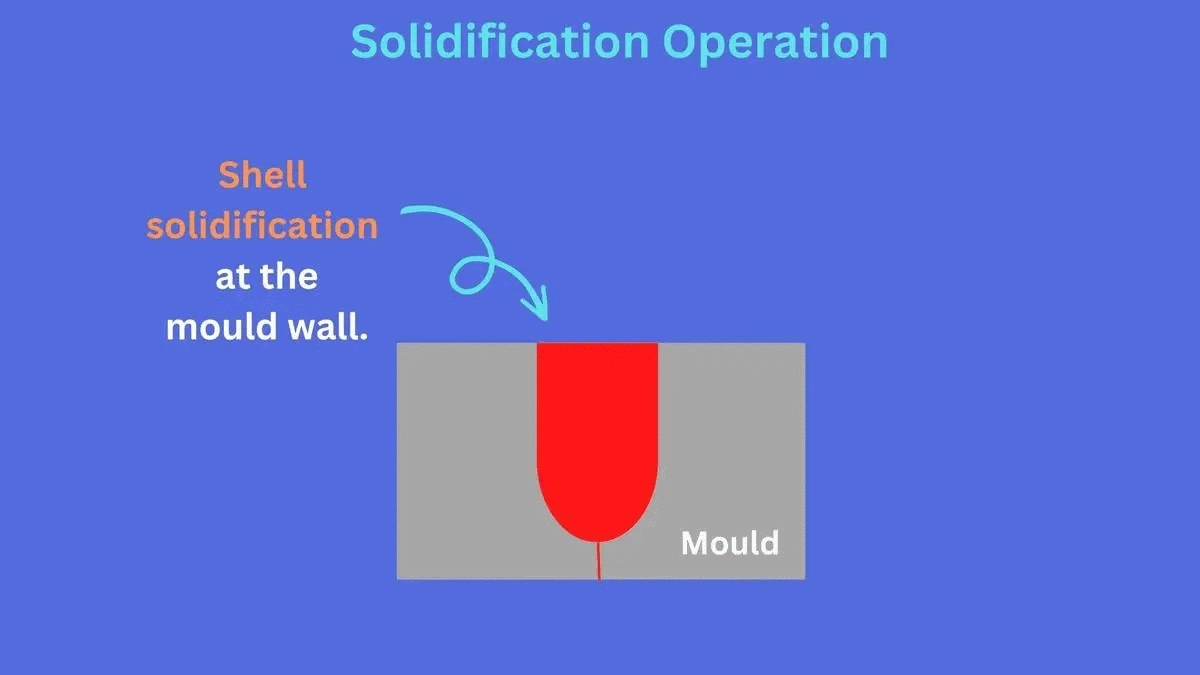

Der Slush-Kokillenguss wird tatsächlich zur Herstellung dünnwandiger oder hohler Bauteile verwendet. Der gesamte Prozess bleibt hier derselbe; der Unterschied liegt, wie bereits erwähnt, im Erstarrungsschritt.

Anstatt beispielsweise die äußere Schicht neben der Formwand vollständig abzukühlen, hören Sie hier auf und gießen das noch feste flüssige Metall in der Mitte aus. So erhalten Sie am Ende die dünne, feste Schale, richtig?

? Ideale Verwendung: Dekorationsartikel, Spielzeug und stressarme Komponenten.

? Hauptvorteil: Spart Material und erzeugt glatte, detaillierte Oberflächen.

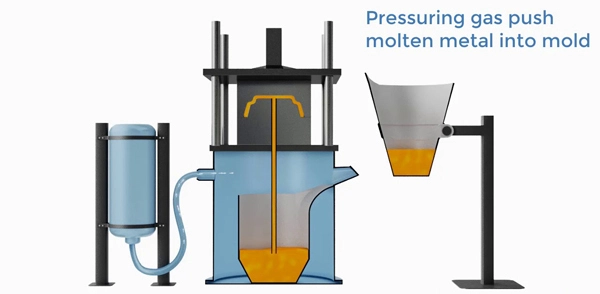

Niederdruck-Kokillenguss

Bei dieser Art des Kokillengusses wird geschmolzenes Metall unter niedrigem Druck (typischerweise 0,3–1 bar) in die wiederverwendbare Form gepresst. Dies sorgt für einen besseren Metallfluss und verbessert Qualität und Ausbeute. Interessant ist, dass nach der Erstarrung der Druck abgelassen wird, sodass das nicht verwendete geschmolzene Metall aufgrund der Schwerkraft automatisch in den Ofen zurückfließt.

? Ideale Verwendung: Autoräder, Motorteile und Luft- und Raumfahrtkomponenten.

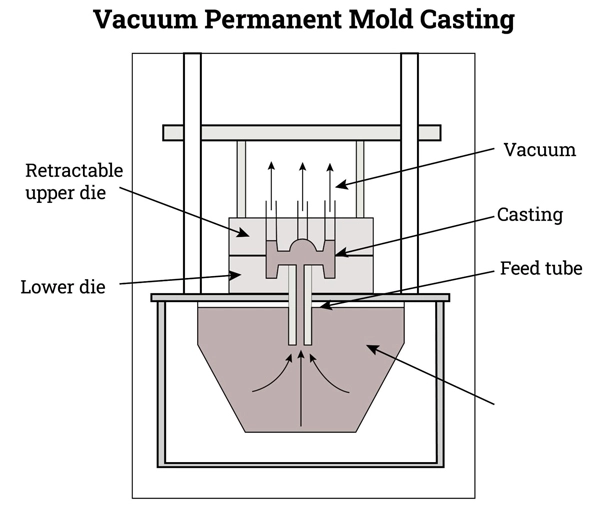

Vakuum-Kokillenguss

Allerdings ist die Dauerform hier grundsätzlich abgedichtet oder an ein Vakuumsystem angeschlossen. Dieses Vakuum entfernt Luft und Gase aus dem Formhohlraum oder der umgebenden Atmosphäre und gewährleistet so den gleichmäßigen Fluss des geschmolzenen Metalls im Hohlraum.

? Ideale Verwendung: Hochleistungs-/Präzisionsteile wie Turbinenschaufeln und Motorgehäuse.

Vorteile des Kokillengusses

Sie wissen, dass Kokillenguss eine Vielzahl technischer und sogar wirtschaftlicher Vorteile für verschiedene Branchen bietet. Werfen wir einen Blick darauf!

+ Überlegene Maßgenauigkeit: Erstens verhindern formstabile Materialien wie Stahl oder Gusseisen, dass sich die Wände während der Erstarrung verformen. Dadurch erhalten Sie ein präzise dimensioniertes Produkt ohne großen Nachbearbeitungsaufwand.

+ Verbesserte Oberflächenbeschaffenheit: Beim Vorbereiten der Form wird eine Beschichtungsschicht aufgetragen, um ihr eine glatte Oberfläche zu verleihen. Dadurch erhält der Guss im Formhohlraum ebenfalls eine glatte Oberfläche von etwa 5–10 Mikrometern.

+ Schnellere Produktionszyklen: Da die Dauerform hundertmal wiederverwendet werden kann, ist weder ein erneuter Zusammenbau noch eine Vorbereitung der Form erforderlich, wodurch die Produktionsrate automatisch erhöht wird.

+ Kosteneffizienz in der Großserienproduktion: Nicht zuletzt ist dieses Verfahren für die Massenproduktion äußerst wirtschaftlich. Ich stimme zu, dass die anfänglichen Kosten für die Form zwar hoch sein mögen, aber die langfristige Wiederverwendung, der minimale Abfall und die schnelleren Zyklen würden dies kompensieren.

Einschränkungen und Herausforderungen des Kokillengusses

Obwohl das Verfahren sehr vorteilhaft ist, weist es auch einige Einschränkungen auf, die Sie kennen müssen, damit Sie besser entscheiden können, ob es für Sie geeignet ist oder nicht.

– Materialbeschränkungen: Erstens gießen Sie mit dieser Technik nur Metalle mit niedrigem Schmelzpunkt, da diese sonst die Wiederverwendbarkeit der Form beeinträchtigen könnten.

– Höhere anfängliche Werkzeugkosten: Obwohl die wiederverwendbare Form, wie bereits erwähnt, viele Vorteile bietet, ist ihre Herstellung zu Beginn zeitaufwändig und sogar mit hohen Kosten verbunden.

– Begrenzte Komplexität der Designs: Darüber hinaus wissen Sie bereits, dass die Form sehr starr ist, oder? Aus diesem Grund wäre es sehr schwierig, komplexe Designs zu erhalten.

– Nicht ideal für die Produktion kleiner Stückzahlen: Darüber hinaus muss ich sagen, dass es aufgrund der hohen Anfangsinvestition, wie erwähnt, keine praktische Wahl für die Produktion kleiner Einheiten ist.

Ein kurzer Vergleich mit anderen Gießverfahren

Vergleichen wir den Kokillenguss mit anderen Methoden, damit Sie sich ein klares Bild machen und das für Ihre Anforderungen passende Verfahren auswählen können.

| PMC | Druckguss | Sandguss | Feinguss | |

| Formtyp | Wiederverwendbare Metallform | Wiederverwendbare Metallform | Einweg-Sandform | Einweg-Keramikform |

| Metallflusskontrolle | Schwerkraft, niedriger Druck oder Vakuum | Hochdruckeinspritzung | Schwerkraftzufuhr | Schwerkraftzufuhr |

| Dimensionale Genauigkeit | Hoch | Sehr hoch | Niedrig bis mittel | Hoch |

| Oberflächenveredlung | Glatt | Exzellent | Rauh | Sehr weich |

| Produktionsrate | Mittel bis hoch | Sehr hoch | Niedrig | Niedrig bis mittel |

| Werkzeugkosten | Hoch | Sehr hoch | Niedrig | Mäßig |

| Passend für | Aluminium-, Magnesium-, Kupferlegierungen | Nichteisenmetalle (zB Aluminium, Zink) | Alle Metalle, einschließlich Eisen | Komplexe, präzise Formen |

| Typische Anwendungen | Autoteile, Armaturen, Gehäuse | Motorteile, Gehäuse und kleine Präzisionskomponenten | Großgussteile, Prototypen | Luft- und Raumfahrt, Schmuck und medizinische Komponenten |

Häufig gestellte Fragen

1. Welche Materialien werden beim Kokillenguss verwendet?

Beim Kokillenguss werden üblicherweise niedrigschmelzende Werkstoffe wie Aluminium (660 °C), Magnesium (650 °C) und Kupferlegierungen (1085 °C) verwendet. Wiederverwendbare Formen hingegen bestehen meist aus Gusseisen oder Stahl, um eine hohe Festigkeit und Wärmeleitfähigkeit zu gewährleisten.

2. Was ist der Unterschied zwischen Stanzen und Kokillenguss?

Beim Druckgussverfahren wird das geschmolzene Metall unter hohem Druck (bis zu 1500 bar) eingegossen. Beim PMC hingegen werden zum Füllen der Formen meist Schwerkraft, Vakuum oder Niederdruck verwendet.

Abschließende Anmerkungen

Jetzt sind Sie hoffentlich besser vertraut mit dem, was die Kokillenguss Der Prozess ist. Kurz gesagt: Es handelt sich nicht um eine neue Technik. Die Hersteller verwenden lediglich wiederverwendbare Metallformen, die nicht nur die Produktionsrate erhöhen, sondern auch eine gleichmäßige Kühlung ermöglichen und dem Gussteil verschiedene mechanische Eigenschaften verleihen. Dies macht es zum besten und kostengünstigsten Verfahren für die Großserienproduktion.

Wenn Sie also kundenspezifische CNC-Bearbeitung und Metallfertigung wünschen, dann sind Sie bei uns genau richtig. HDC MFG. Sie müssen nur Ihr Design einreichen und unsere Experten setzen Ihre Ideen in die Realität um. Worauf warten Sie also noch? Anfrage ein sofortiges Angebot noch heute!

Entdecken Sie mehr mit unseren Blogbeiträgen.

kürzliche Posts

Erfahren Sie mehr über unsere Produkte

HDC-Produkte

Sofortiges Angebot!