Are you looking for a casting technique that helps you manufacture complex metal parts with minimal to zero waste? Well! Lost foam casting is one of the modern techniques helping you achieve precise results in fewer steps.

Wenn Sie mehr über diese Gießverfahren erfahren möchten, lesen Sie diesen Blog weiter. Wir besprechen ausführlich die Arbeitsweise, Vor- und Nachteile sowie die Anwendungsmöglichkeiten in verschiedenen Branchen.

Was ist Lost Foam Casting?

“Lost Foam-Guss ist eine Art von Metallverdampfungsguss, bei dem Polystyrolschaum als Form verwendet wird, um die geschmolzenen Metallteile zu formen, die später nach Abschluss der Arbeit verdampfen.

Früher wurden Metallteile im Feingussverfahren hergestellt. Bei diesem Verfahren wird jedoch ein Wachsmodell verwendet, das vor dem Gießen des Metalls geschmolzen werden muss. Dieser zusätzliche Schritt kostet Zeit und Energie, was die Gesamtproduktionskosten erhöht.

Um die Einschränkungen der traditionellen Gießmethode zu überwinden, 1958, HF Shroyer ( Ein amerikanischer Erfinder und Ingenieur stellte vor, dass man anstelle von Wachs auch Schaummuster verwenden kann.

Dies liegt daran, dass der Siedepunkt von Schaumstoffen (wie Polystyrol) normalerweise sehr niedrig ist, nämlich bei etwa 100–200 °C. Wenn Sie daher das heiße geschmolzene Metall (über 600–1500 °C) auf den in die Form gefüllten Schaum gießen, verdampft es leicht.

In den 1960er und 1970er Jahren wurde diese Technik in der Fertigung eingesetzt, insbesondere in der Automobilindustrie. Nach den 1980er Jahren erfreute sie sich großer Beliebtheit und galt aufgrund ihrer niedrigen Produktionskosten als gute Alternative zum Feinguss oder Sandguss.

Verwendete Materialien und Metalle

| Schmelzpunkt (°C) | Dichte (g/cm³) | Wichtige Eigenschaften | Allgemeine Anwendungen | |

| Aluminium und Legierungen | 660 – 750 | 2.7 | Leicht, korrosionsbeständig, hohe Wärmeleitfähigkeit | Motorteile, Getriebegehäuse, Halterungen |

| Gusseisen | 1.150 – 1.200 | 7,0 – 7,8 | Hervorragende Verschleißfestigkeit, gute Fließfähigkeit und hohe Druckfestigkeit | Motorblöcke, Rohre und Maschinensockel |

| Kupfer & Messing | 1.083 (Cu), 900 – 940 (Messing) | 8,4 – 8,9 | Hervorragende elektrische und thermische Leitfähigkeit, Korrosionsbeständigkeit | Elektrokomponenten, Sanitärarmaturen, Dekoteile |

| Magnesium und Legierungen | 650 – 670 | 1,7 – 1,9 | Extrem leicht, gutes Verhältnis von Festigkeit zu Gewicht, einfach zu bearbeiten | Luft- und Raumfahrtteile, Autoräder, Elektronikgehäuse |

| Nickellegierungen | 1.350 – 1.450 | 8,5 – 8,9 | Außergewöhnliche Korrosions- und Hitzebeständigkeit, behält seine Festigkeit auch bei hohen Temperaturen | Turbinenschaufeln, Ventile, Luft- und Raumfahrtkomponenten |

| Rostfreier Stahl | 1.370 – 1.530 | 7,7 – 8,0 | Korrosionsbeständige, langlebige, starke und ästhetisch glatte Oberfläche | Pumpen, medizinische Instrumente, Lebensmittelverarbeitung und Schiffsausrüstung |

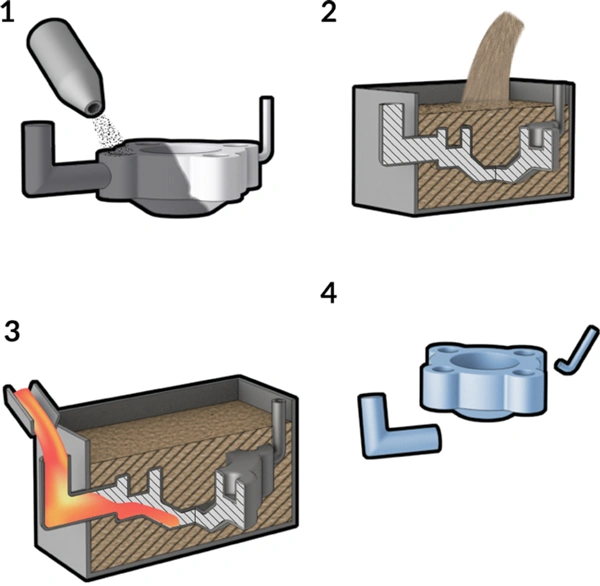

Wie funktioniert das Lost Foam-Gießverfahren?

Hoffentlich haben Sie jetzt eine bessere Vorstellung vom LFC-Prozess. Für ein tieferes Verständnis werde ich hier den Prozess Schritt für Schritt erläutern und erklären, wie Sie mithilfe eines Schaummusters schließlich die gewünschte Metallform erreichen.

Nun ja! Der LFC-Prozess wird hauptsächlich in 5 Schritten durchgeführt. Schauen wir uns jeden Schritt einzeln an!

Schritt 1: Entwerfen des Musters

Zunächst bereiten Sie Ihr Schaumstoffmuster (normalerweise aus expandiertem Polystyrol) vor, um die gewünschte Form zu erhalten. Gut! Je nach Produkttyp können Sie dieses Muster auf unterschiedliche Weise herstellen. Für die Kleinserienproduktion beispielsweise schneiden Fabriken das Muster meist von Hand aus oder fertigen es maschinell aus massivem schwarzem Schaumstoff.

Bei der Großserienproduktion hingegen werden die Polystyrolkügelchen meist bei niedrigem Druck in die vorgeheizte Aluminiumform gespritzt. Später werden die Kügelchen durch Dampfeinwirkung aufgeweitet und miteinander verschmolzen.

Das Erstaunliche ist, dass das endgültige Schaummuster etwa 97,5% Luft und 2,5% Polystyrol, wodurch es leicht und einfach zu handhaben ist.

Schritt 2: Isolieranstrich auftragen

Sobald das Schaummuster fertig ist, beschichten Sie es mit der Isolierung oder feuerfesten Farbe. Das ist sehr wichtig, da das Schaummuster sehr zerbrechlich ist. Daher bildet diese Beschichtung eine dünne Hülle, die dazu beiträgt, die Verdunstung des Schaums beim Eingießen von heißem, geschmolzenem Metall zu kontrollieren.

| Arten von Beschichtungen | Hauptzutaten | Geeignete Metalle | Vorteile |

| Zirkonbasierte Beschichtung | Zirkonpulver (ZrSiO₄) + Wasser-/Alkohol-Bindemittel | Stahl, Gusseisen | Hervorragende Hitzebeständigkeit und glatte Oberflächenbeschaffenheit. |

| Beschichtung auf Aluminiumoxidbasis | Aluminiumoxid (Al₂O₃) | Eisenlegierungen | Bietet hervorragende thermische Stabilität und verhindert das Eindringen von Metall in den Sand |

| Beschichtung auf Silicabasis | Kieselsäure (SiO₂) | Aluminium, Nichteisenlegierungen | Wirtschaftliche Option; bietet gute Isolierung |

| Beschichtung auf Magnesiumsilikat- oder Graphitbasis | Talk, Graphit oder andere Mineralien | Aluminium, Magnesium, Leichtmetalle | Verbessert die Gasdurchlässigkeit |

Schritt 3: Platzieren des Musters in der Sandflasche

Anschließend wird das beschichtete Muster in die Sandform (gefüllt mit getrocknetem Sand) gelegt. Dies stützt den Schaum zusätzlich, sodass er seine Form behält.

Schritt 4: Eingießen des geschmolzenen Metalls

Nun gießen Sie das heiße, geschmolzene Metall direkt auf das Schaummodell. Dabei verdampft die Hitze des Metalls den Schaum und das Metall nimmt schließlich seine Form an.

Schritt 5: Sammeln der Gussteile

Lassen Sie die Form anschließend abkühlen und entnehmen Sie das fertige Metallgussteil. Anschließend wird es gereinigt, zugeschnitten und auf Genauigkeit geprüft. So entsteht ein glattes, detailreiches Metallteil mit minimalem Bearbeitungsaufwand.

Vor- und Nachteile des Lost Foam-Gießverfahrens

Schauen wir uns nun an, warum das Lost Foam-Gießverfahren den anderen vorzuziehen ist. Außerdem erläutern wir Ihnen einige Nachteile, damit Sie eine kluge Entscheidung treffen können.

Vorteile

- Dimensionale Genauigkeit

- Reduzierte Bearbeitungsschritte

- Integration von Baugruppen

- Geringe Umweltbelastung

- Größte Vielfalt an Dichten, passend zur Größe oder Komplexität der Metallart.

Nachteile

- Hohe Musterkosten

- Langsame Produktionsrate

- Musterfragilität

- Begrenzte Metallarten

Lost-Foam-Guss vs. Sandguss: Was ist der Unterschied?

| Lost-Foam-Guss | Sandguss | |

| Mustermaterial |

|

|

| Formtyp |

|

|

| Musterwiederverwendbarkeit |

|

|

| Oberflächenveredlung |

|

|

| Dimensionale Genauigkeit |

|

|

| Produktionskosten |

|

|

| Komplexe Formen |

|

|

| Umweltauswirkungen |

|

|

Welche Anwendungen gibt es für das Lost Foam-Gießverfahren?

Nun, das LFC-Verfahren entfaltet seinen Reiz in zahlreichen Branchen, da es komplexe Formen mit hoher Genauigkeit herstellen kann.

- Automobilindustrie: Mit diesem Verfahren können Sie Motorblöcke, Zylinderköpfe, Getriebegehäuse und Aufhängungskomponenten herstellen.

- Luft-und Raumfahrtindustrie: Darüber hinaus findet das LFC-Verfahren Anwendung in Leichtbauteilen, Halterungen und Gehäusen. Wie bereits erwähnt, ist dieses Verfahren besser mit den sehr leichten und korrosionsbeständigen Aluminiumlegierungen kompatibel, die in Maschinenteilen der Luft- und Raumfahrt verwendet werden.

- Energiesektor: Darüber hinaus können Sie mit diesem Verfahren komplizierte Formen wie Turbinengehäuse, Laufräder und Pumpenkomponenten herstellen.

- Konsumgüter und Elektronik: Darüber hinaus eignet sich das LFC-Verfahren am besten für die Herstellung von Gehäusen, Rahmen und dekorativen Komponenten. Denn solche Produkte bestehen in der Regel aus Aluminium- oder Magnesiumlegierungen, die sich am besten für das LFC-Verfahren eignen. So entstehen leichte und dennoch langlebige Produkte, die sich problemlos transportieren lassen.

Häufig gestellte Fragen

1. Was ist der LFC-Prozess?

Bei LFC handelt es sich eigentlich um ein Metallgussverfahren, bei dem Schaummuster (expandierbares Polystyrol) verwendet werden, um die gewünschten Formen der Metallteile zu erhalten.

2. Was ist der Unterschied zwischen Lost Foam Casting und Feinguss?

Beim Lost-Foam-Gießverfahren wird grundsätzlich ein Schaummodell verwendet, während beim Feinguss ein Wachsmodell zum Einsatz kommt. Darüber hinaus umfasst das Feingussverfahren mehr Schritte, wie z. B. das Entfernen von Wachs, als beim LFC, bei dem der Schaum selbst durch das Eingießen von heißem, geschmolzenem Metall verdampft wird.

3. Sind Lost Foam-Gussprodukte hitzebeständig?

Nun, es hängt von der Art des Materials ab, das Sie zum Erstellen Ihrer Formen verwenden. Wenn Sie also hitzebeständige Materialien wie Aluminium oder Stahllegierungen verwenden, behält Ihr Endprodukt definitiv seine Eigenschaften.

Endgültiges Urteil

Kurz gesagt: Das Lost-Foam-Beschichtungsverfahren ist eine moderne Gießtechnik, die innerhalb kurzer Zeit präzise Ergebnisse liefert. Auch für umweltbewusste Menschen – und das sollte jeder sein – ist dieses LFC-Verfahren im Vergleich zu anderen Verfahren die beste Wahl. Da ungebundener Sand oder wenige Bindemittel verwendet werden, sind keine chemischen Emissionen zu befürchten.

Wenn Sie also hochzuverlässige, kundenspezifische Metallgusslösungen für Ihre Branche wünschen, dann sind wir bei HDC-Herstellung Wir sind hier, um Ihnen zu helfen. Wir verfügen über mehr als 15 Jahre Erfahrung in der Bereitstellung von Casting-Dienstleistungen und sind außerdem ISO 9001 zertifiziert. Also, Kontaktieren Sie uns bei uns heute!