Betrachtet man ein Metallteil in einer Maschine, einem Auto oder einem Haushaltsgerät, denkt man in der Regel nicht an dessen Herstellungsprozess. Dieser ist jedoch von großer Bedeutung. Er beeinflusst Festigkeit, Kosten, Materialverbrauch und Leistung. Dieser Leitfaden erklärt die Funktionsweise der Pulvermetallurgie und ihre Vor- und Nachteile gegenüber Gießen und Schmieden auf leicht verständliche Weise.

Was ist Pulvermetallurgie?

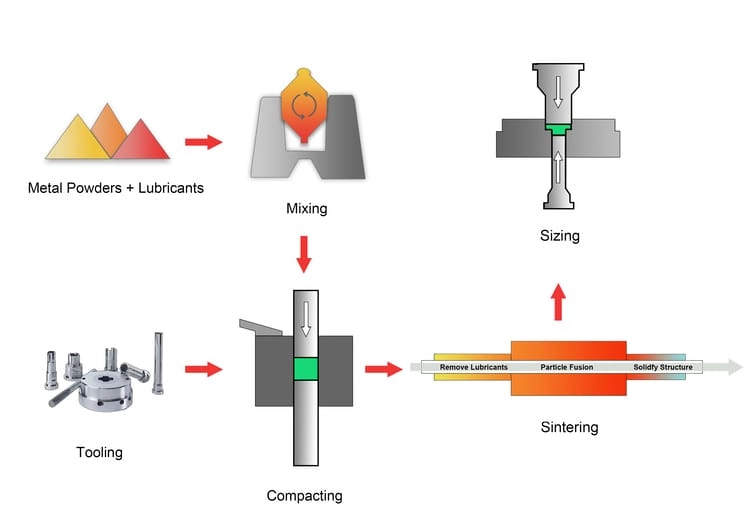

Quelle: Blaupulvermetallurgie

Dies ist ein Herstellungsverfahren für Metalle, bei dem feinkörniges Metallpulver anstelle von geschmolzenem Metall verwendet wird. Das Metallpulver wird in eine bestimmte Form gepresst und so erhitzt, dass sich die Partikel verbinden. Dieser Erhitzungsprozess findet bei Temperaturen unterhalb des Schmelzpunktes des Metalls statt.

Stellen Sie sich den Bau einer Sandburg vor. Man schmilzt den Sand nicht, sondern formt ihn und lässt ihn aushärten. Pulvermetallurgie funktioniert ähnlich, aber mit Metall und Präzision lassen sich deutlich bessere Ergebnisse erzielen.

Dieses Verfahren ermöglicht die Herstellung von komplexen Formen mit engen Toleranzen. Es verbraucht zudem sehr wenig Material und ist daher für eine Vielzahl von Anwendungen effizient und kostengünstig.

Arten von pulvermetallurgischen Verfahren

Obwohl das Grundkonzept, nämlich das Erhitzen von Metallstaub, unverändert bleibt, wenden wir je nach unseren eigenen Bedürfnissen verschiedene Rezepturen an.

Konventionelles Press- und Sinterverfahren

Das ist das Kerngeschäft der Branche. Wir füllen Metallpulver ein, pressen es in eine harte Form (eine Matrize) und verpressen es mit einer großen Hydraulikpresse. Sobald das Rohmaterial fest ist, wird es durch einen Ofen gepresst. Dieses Verfahren eignet sich ideal zur Herstellung von Tausenden von Zahnrädern und Buchsen in kurzer Zeit.

Metall-Spritzgießen (MIM)

Dabei wird Metallstaub mit einem Kunststoffkleber vermischt, bis die Masse an Modelliermasse oder Zahnpasta erinnert. Diese Mischung wird, wie bei Plastikspielzeug, in eine Form gegossen. Anschließend wird der Kleber abgewaschen und das Metall erhitzt. So entstehen unglaublich komplexe Formen, beispielsweise die kleinen Bauteile Ihres Smartphones.

Isostatisches Pressen

Es reicht nicht immer aus, das Pulver oben und unten auszupressen. Hier geben wir das Pulver in einen sehr flexiblen Beutel und tauchen diesen unter Hochdruckwasser oder -gas. Dadurch wird das Metall gleichzeitig von allen Seiten bearbeitet. Zurück bleibt ein sehr dichter und homogener Rückstand.

Additive Fertigung (3D-Druck)

Die Hightech-Zukunft. Ein Computer steuert einen Laser- oder Elektronenstrahl über ein Metallpulverbett. Dabei wird das Pulver zu einem dünnen Metallfilm geschmolzen und anschließend mit dem Laser eine weitere Schicht aufgetragen. So lassen sich Formen realisieren, die mit herkömmlichen Methoden wie Bohren oder Gießen unmöglich wären.

Rohstoffe für die Pulvermetallurgie

Man kann nicht einfach irgendein Mehl verwenden. Unser Rezept erfordert hochwertiges Mehl. Gängige Zutaten sind:

- Eisen und Stahl: Es wird in Getrieben und als Bestandteil von Automobilen verwendet.

- Aluminium: Die ideale Wahl für Leichtbauteile.

- Kupfer und Bronze: Diese eignen sich am besten für Lager, da sie Öl aufnehmen können.

- Titan: Luft- und Raumfahrt sowie medizinische Implantate.

- Feuerfeste Metalle: Legierungen wie Wolfram mit extrem hohen Schmelzpunkten.

Wie die Pulvermetallurgie funktioniert (Schritt für Schritt)

Die Fertigung eines Teils durch PM folgt einem bestimmten Rhythmus. Hier die Aufschlüsselung:

Poder Produktion

Zunächst wird festes Metall zu Pulver verarbeitet. Das gängigste Verfahren ist die Zerstäubung, bei der geschmolzenes Metall mithilfe einer Düse, die unter Luft- oder Wasserdruck steht, versprüht wird. Sobald die Tröpfchen kleiner werden, kühlen sie zu winzigen Kugeln ab.

Mischen und Vermengen

Wir verwenden nicht nur eine Pulversorte. Verschiedene Metalle und Schmierstoffe werden kombiniert, um sicherzustellen, dass das fertige Bauteil die erforderliche Festigkeit aufweist und nicht an der Form haften bleibt.

Verdichtung

Wir pressen das Pulver in eine Art Form und setzen es enormem Druck aus. Dieser Teil wird nun als Grünling bezeichnet. Er ähnelt dem vorherigen Abschnitt, ist aber noch nicht vollständig verwendbar; man kann ihn mit den Fingern aufbrechen.

Sintern

Das ist der entscheidende Schritt. Das grüne Pulver wurde in einen Hochtemperaturofen gegeben. Die Temperatur liegt etwas unter dem Schmelzpunkt. Die Metallatome werden in Bewegung gesetzt und verbinden sich miteinander, wodurch sich der schwache Staub in ein festes und starkes Metall verwandelt.

Sekundäroperationen

In manchen Fällen nehmen wir den letzten Schliff vor. Dies kann das “Infiltrieren” (Verschließen der Poren mit anderen Metallen) oder das Erhitzen zur weiteren Härtung beinhalten.

Pulvermetallurgie vs. Gießen vs. Schmieden

Was ist Casting?

Das Gießen ist eine der ältesten Fertigungsmethoden. Metall wird geschmolzen und in eine Hohlform gegossen. Nach dem Abkühlen und Erstarren wird das fertige Werkstück durch Brechen der Form freigelegt. Das Verfahren eignet sich gut für große Teile wie Motorblöcke, kann aber zu Lufteinschlüssen oder Narben führen.

Was ist Schmieden?

Beim Schmieden kommt es vor allem auf die Kraft des Werkzeugs an. Man nimmt ein hartes Metallstück, erhitzt es, bis es weich (aber nicht flüssig) ist, und formt es dann mit Hämmern oder Pressen. Es ist wie Kneten, nur viel heißer und schwerer. Schmieden macht die Teile extrem stabil, weshalb es sich für Objekte wie Kurbelwellen und Handwerkzeuge eignet.

| Besonderheit | Pulvermetallurgie | Casting | Schmieden |

| Materialabfall | Sehr niedrig (nahezu null) | Mittel (Abkratzen von Toren/Risers) | Riesig |

| Komplexität | Hoch (Ideal für kleine, komplizierte Teile) | Sehr hoch (Am besten geeignet für große und hohle Teile) | Niedrig (auf einfachere Formen reduziert) |

| Stärke | Gut/Einheitlich | Variabel (Kann Luftblasen enthalten) | Höchste (Mittelkörniges Gefüge) |

| Oberflächenveredlung | Glatt (gebrauchsfertig) | Grob geschliffen/poliert (Muss geschliffen und poliert werden) | Mittel (Erfordert häufig Nachbearbeitung) |

| Präzision | Exzellent | Gerecht | Mäßig |

| Werkzeugkosten | Hoch (teure Stanzwerkzeuge) | Mäßig (Schimmelpilze sehr teuer) | Hoch (Schwerlastausrüstung) |

| Produktionsgeschwindigkeit | Sehr schnell (Massenproduktion) | Langsam (Warten, bis das Metall abgekühlt ist) | Mäßig |

| Besonderheit | Selbstschmierend (kann Öl speichern) | Vielseitige Größe | Extrem langlebig |

Vorteile der Pulvermetallurgie im Vergleich zu Gießen und Schmieden

Warum entscheiden sich Ingenieure für Pulver anstelle von flüssigem Metall oder Hämmern? Hier sind die wichtigsten Vorteile:

- Abfallvermeidung (Umweltfreundliche Produktion): Beim Schmieden oder Gießen muss das Werkstück stets nachbearbeitet werden, d. h. es müssen Metallspäne abgetragen werden, um die gewünschte Form zu erreichen. Diese Späne gehen verloren. Beim Pulvermetallurgie-Verfahren hingegen werden fast 97 Prozent des Rohpulvers verbraucht. Das ist umweltschonender und kostengünstiger für die Produktion.

- Einzigartige Materialglättung: Manche Metalle verhalten sich ähnlich wie Öl und Wasser; sie vertragen sich beim Schmelzen nicht gut. In Pulverform lassen sie sich jedoch problemlos zu einer homogenen Masse verarbeiten. Man kann Metalle Keramik beifügen oder sogar zwei Metalle mit sehr unterschiedlichen Schmelzpunkten mischen, um eine Superlegierung herzustellen.

- Porositätskontrolle: Das ist eine der Stärken der Pulvermetallurgie. Man kann die Menge der im Metall verbleibenden Luftbläschen regulieren. Wenn wir auf kleine Poren verzichten, kann man den Bereich mit Öl imprägnieren. So erhält man ein selbstschmierendes Lager, das jahrelang ölig bleibt, ohne dass es jemand berühren muss.

- Konsistenz: Da der Prozess deutlich automatisierter und präziser abläuft, sind das erste und das millionste Teil identisch. Diese hohe Wiederholgenauigkeit ist für Branchen wie die Automobilindustrie von entscheidender Bedeutung.

Nachteile der Pulvermetallurgie

Kein Prozess ist perfekt. Aus folgendem Grund setzen wir Projektmanagement nicht überall ein:

- Größenbeschränkungen: Metallpulver lässt sich extrem schwer pressen. Um ein Bauteil von der Größe eines Motorblocks herzustellen, wäre eine Presse von der Größe eines Wolkenkratzers erforderlich. Daher sind die meisten PM-Teile klein; sie wiegen in der Regel weniger als 2,3 Kilogramm.

- Werkzeugkosten: Die zum Pressen des Pulvers verwendeten Matrizen (Formen) werden aus sehr harten und teuren Materialien hergestellt. Aufgrund dieser hohen Anschaffungskosten ist Pulvermetallurgie erst ab der Fertigung von Tausenden von Teilen wirtschaftlich. Für die Herstellung einzelner oder weniger Teile ist sie nicht geeignet.

- Festigkeitsgrenzen: PM-Teile sind zwar robust, weisen aber im Gegensatz zu Schmiedeteilen keine Faserrichtungsabhängigkeit auf. Schmieden gilt als Inbegriff von Festigkeit, doch gerade bei Bauteilen, die extremen Belastungen standhalten müssen, wie beispielsweise Hammerköpfen oder Panzerantriebswellen, ist Schmieden die beste Wahl.

Anwendungen der Pulvermetallurgie

Täglich sind Sie von PM-Teilen umgeben! Hier verstecken sie sich:

- Autos: Autos verfügen über einen leistungsstarken Motor und kraftvolle Pleuelstangen und Steuerzahnräder. Selbst die metallischen Bremsbeläge, die Ihnen beim Bremsen helfen, werden üblicherweise im PM-Verfahren hergestellt.

- Haus & Küche: Schau dir mal deine Bohrmaschine an. Das Problem mit den hochtourigen und heißen Zahnrädern im Inneren liegt mit ziemlicher Sicherheit an den verwendeten Pulverstahlprodukten. Selbst bei einigen der teuersten Küchenmessern wird Pulverstahl eingesetzt, um die Lebensdauer der Schneide zu verlängern.

- Medizin: Die Pulvermetallurgie (PM) wird von Chirurgen zur Herstellung biokompatibler Teile eingesetzt. So werden beispielsweise Hüftprothesen und Zahnimplantate häufig aus Titan gefertigt, da das Metall eine leichte Porosität aufweisen kann. Dadurch kann der Knochen in das Metall einwachsen und es stabilisieren.

- Technologie: Der kleine Vibrationsmotor in Ihrem Handy, der die Vibration in Ihrer Hosentasche spürbar macht, verwendet hochdichte PM-Gewichte. Kupferpulver wird außerdem häufig zur Herstellung von Kühlkörpern eingesetzt, die verhindern, dass die CPU Ihres Computers überhitzt.

Wann man Pulvermetallurgie anstelle von Gießen oder Schmieden einsetzen sollte

Die Wahl der geeigneten Methode ist vergleichbar mit der Wahl des geeigneten Werkzeugs für eine Aufgabe. PM verwenden, wenn:

- Hohe Präzision ist entscheidend: Falls Ihr Bauteil auf wenige Mikrometer genau sein muss und kein zusätzliches Schleifen oder Schneiden erforderlich ist.

- Enormes Volumen: Falls Sie 50.000 bis 100.000 Einheiten benötigen: Je schneller die Maschine läuft, desto günstiger wird jedes einzelne Teil.

- Komplexe Geometrie: Falls Ihr Bauteil Löcher oder ungewöhnliche Winkel an den inneren Zahnrädern aufweist, die in einen massiven Block einzufräsen, wäre das ein Albtraum.

- Harte Materialien: Bei der Bearbeitung harter Materialien wie Wolfram (dessen Schmelzpunkt so hoch ist, dass er die meisten Gussformen zum Schmelzen bringen würde).

Zukunftstrends in der Pulvermetallurgie

Wie geht es mit dieser Branche weiter?

- Metall-3D-Druck im großen Maßstab: Der 3D-Druck ist derzeit noch wenig verbreitet. Mit einer neuen Technologie namens Binder Jetting können jedoch bereits Dutzende Metallbauteile gleichzeitig gedruckt werden, was die Möglichkeiten des Pulvermetallurgie-Verfahrens in Verbindung mit 3D-Designformen erweitert.

- Intelligente Pulver: Wissenschaftler entwickeln Pulver, die Spannungen erkennen können. Stellen Sie sich vor, eine Brücke oder ein Flugzeugbauteil aus Metall könnte einem Computer signalisieren, dass ein Riss bevorsteht, bevor er tatsächlich eintritt.

- Nachhaltigkeit: Die PM-Technologie verbraucht zudem weniger Energie als die Flüssigmetallschmelze, weshalb immer mehr Unternehmen auf PM umsteigen, um ihre Klimaneutralitätsziele zu erreichen.

Fazit

Die Pulvermetallurgie ist ein wahrer Geheimtipp der modernen Ingenieurskunst. Sie bildet den Übergang zwischen der traditionellen und der hochtechnologischen Metallverarbeitung und ihren heutigen Anwendungen. Durch die Zerkleinerung von Metall zu Staub und dessen anschließende Verfestigung können wir heute effizientere, ressourcenschonendere und komplexere Maschinen herstellen als je zuvor.

Wir bei HDC sind führend in diesen Fertigungstechnologien. Ob Sie ein zusätzliches Automobilteil oder ein hochempfindliches Technologiegerät benötigen – unser spezialisiertes Team steht Ihnen jederzeit zur Verfügung, um mit Ihnen alle kosteneffizienten und nachhaltigen Lösungen zu besprechen.

Wir freuen uns, von Ihnen zu hören und Sie als neuen Kunden zu gewinnen. Lassen Sie uns darüber sprechen, wie wir Ihre nächste große Idee präzise und mit viel Liebe zum Detail umsetzen können. Rufen Sie HDC jetzt an und erhalten Sie ein kostenloses Angebot.

Häufig gestellte Fragen

Ist Pulvermetallurgie fester als Guss?

Im Allgemeinen ja. PM-Teile sind zudem gleichmäßiger und weisen im Vergleich zu Gussteilen weniger innere Löcher auf, sind aber tendenziell schwächer als Schmiedeteile.

Welches Metall wird am häufigsten in der Pulvermetallurgie verwendet?

Am häufigsten werden Eisen und Eisenlegierungen verwendet, da sie preiswert und in Automobil- und Industrieanwendungen sehr leistungsstark sind.

Kann Pulvermetallurgie das Schmieden ersetzen?

In manchen Fällen ja! Insbesondere bei kleinen, filigranen Bauteilen, bei denen das Sinterschmieden (Hybridverfahren) ausreichende Festigkeit bietet und das traditionelle Schmieden

Ist die Pulvermetallurgie teuer?

Bei kleinen Mengen ja, da die Formen teuer sind. Bei der Massenproduktion ist es jedoch die günstigste Option, da kein zusätzlicher Arbeitsaufwand und keine Nachbearbeitung erforderlich sind.

Rostet Pulvermetallurgie?

Es verhält sich wie bei jedem Metall; es kommt auf das Material an. Edelstahlpulver rostet nicht. Bei Eisen kann es erforderlich sein, das Teil zu galvanisieren oder zu beschichten.