Schmieden wird oft aufgrund seiner Festigkeit und Langlebigkeit gewählt, doch die Qualität eines Schmiedeteils hängt maßgeblich von der Prozesskontrolle ab. Schmiedefehler können ein vermeintlich robustes Bauteil in Ausschuss verwandeln oder – noch schlimmer – zu einem Teil führen, das zwar die Sichtprüfung besteht, aber später bei der Bearbeitung, Druckprüfung oder im Betrieb versagt. Besonders ärgerlich ist, dass viele Fehler nicht frühzeitig erkennbar sind. Sie treten erst beim Zerspanen, bei der Prüfung kritischer Oberflächen oder nach der Wärmebehandlung zutage.

Dieser Artikel erläutert die häufigsten Schmiedefehler, ihre typischen Ursachen, wie sie sich im weiteren Verlauf bemerkbar machen und was Sie frühzeitig tun können, um das Risiko zu reduzieren – insbesondere wenn Ihr fertiges Teil auf enge Toleranzen und CNC-gefräste Schnittstellen angewiesen ist.

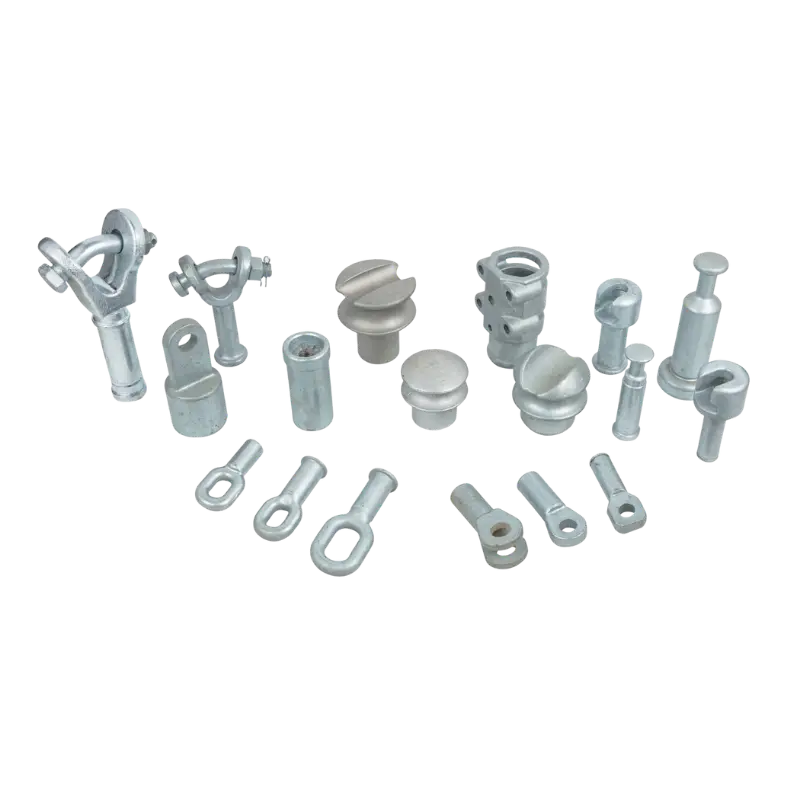

Was sind Schmiedefehler?

Schmiedefehler sind Unregelmäßigkeiten, die beim Umformen, Entgraten, Abkühlen, Wärmebehandeln oder der Handhabung entstehen und die Maßgenauigkeit, Oberflächenbeschaffenheit oder innere Festigkeit beeinträchtigen. Einige Fehler sind rein kosmetischer Natur, viele jedoch struktureller – sie beeinflussen die Dauerfestigkeit, Schlagfestigkeit, Dichtheit oder Bearbeitbarkeit. Da Schmieden ein Prozess mit hohen Kräften ist, entstehen Fehler häufig durch geringfügige Abweichungen zwischen Temperatur, Materialfluss, Werkzeugzustand, Schmierung und Umformgeschwindigkeit.

Eine hilfreiche Herangehensweise ist folgende: Schmiedefehler bedeuten in der Regel, dass das Metall nicht so geflossen ist, wie es der Werkzeugkonstrukteur erwartet hat.

Warum Schmiedefehler für die Bearbeitung und Toleranzen relevant sind

Wenn Ihr Bauteil CNC-gefräst wird – Gewinde, Dichtflächen, Lagersitze, Präzisionsbohrungen –, sind Schmiedefehler nicht nur ein Problem des Schmiedeprozesses, sondern verursachen auch Bearbeitungskosten. Oberflächenfehler können sich beim Abtragen auf das Endmaß zu Rissen öffnen. Zundernarben können zu Lochfraß und schlechter Oberflächengüte an Dichtflächen führen. Innere Risse können verborgen bleiben, bis sie durch die Bearbeitung sichtbar werden. Zu diesem Zeitpunkt haben Sie die Kosten für Schmieden, Wärmebehandlung und mehrere Bearbeitungsvorgänge bereits bezahlt.

Wenn also von “Schmieden versus Zerspanen” die Rede ist, ist das eigentliche Ziel einfach: einen soliden Schmiederohling zu erhalten, damit die Zerspanung vorhersehbar wird und nicht zu einer Rettungsaktion wird.

Häufige Schmiedefehler und ihre übliche Bedeutung

Überlappungen, Faltungen und Kaltverschlüsse

Dies sind einige der häufigsten und am meisten missverstandenen Schmiedefehler. Eine Überlappung oder Falte ist im Wesentlichen eine Oberflächenüberlappung, bei der sich das Metall überlappt, anstatt gleichmäßig zu fließen. Eine Kaltnaht ähnelt im Aussehen – zwei Metallfronten treffen aufeinander, verschmelzen aber nicht richtig. Diese Fehler können wie dünne Linien oder Nähte an der Oberfläche aussehen und sind gefährlich, da sie unter zyklischer Belastung wie Rissauslöser wirken. Sie hängen oft mit der Werkzeugkonstruktion, scharfen Übergängen, einer mangelhaften Vorformlingsgestaltung, falschen Materialabmessungen oder zu kaltem Metall zusammen, das nicht richtig in die Details fließen kann.

Risse (Heißrisse, Kaltrisse und Wärmebehandlungsrisse)

Risse können beim Schmieden (insbesondere bei zu starker Verformung oder Nichteinhaltung des Temperaturfensters), beim Abkühlen (bei starken Temperaturgradienten) oder nach der Wärmebehandlung (bei hohen Eigenspannungen oder zu starker Abschreckung) entstehen. Risse sind besonders kritisch bei hochbeanspruchten Bauteilen, da sie sich unter Ermüdung ausbreiten können. Manchmal sind sie sichtbar, manchmal treten sie erst nach dem Abtragen der Oberflächenschicht durch die Bearbeitung zutage.

Unterfüllte und nicht verfüllte Abschnitte

Unterfüllung bedeutet, dass das Metall den Formhohlraum nicht vollständig ausgefüllt hat. Mögliche Anzeichen sind fehlende Ecken, flache Konturen, unvollständige Verrundungen oder schwache Kanten. Unterfüllung deutet häufig auf ein zu geringes Rohmaterialvolumen, eine zu niedrige Schmiedetemperatur, unzureichende Pressenergie, mangelhafte Entlüftung oder einen für die Bauteilgeometrie zu engen Materialfluss hin.

Würfelverschiebung (Fehlpaarung)

Passungsfehler entstehen, wenn Ober- und Unterwerkzeug nicht exakt ausgerichtet sind und dadurch eine Stufe an der Trennebene entsteht. Dies mag wie ein einfacher optischer Versatz erscheinen, kann aber die Bearbeitungszugabe auf einer Seite verringern, Bezugspunkte verschieben und Toleranzprobleme verursachen. Passungsfehler hängen üblicherweise mit Werkzeugausrichtung, Verschleiß, Einrichtungsfehlern oder ungleichmäßigem Pressenverhalten zusammen.

Schuppenbildung und Oberflächenporen

Wenn Warmschmieden Bei der Entstehung von Zunder ist Zunder ein unvermeidlicher Prozess. Zundernarben entstehen, wenn Oxidzunder in die Oberfläche gepresst wird oder wenn Zunder abbricht und Narben hinterlässt. Dies beeinträchtigt die Oberflächengüte und Dichtflächen und kann zu erhöhtem Schleif- und Bearbeitungsaufwand führen. Die Entstehung wird häufig durch Temperaturkontrolle, Einwirkungsdauer in der Atmosphäre und Oberflächenvorbereitung beeinflusst.

Innere Berstungen und Mittellinienrisse

Manche Schmiedefehler entstehen durch Spannungszustände während der Umformung, insbesondere bei hohen Umformgraden oder ungünstiger Prozessreihenfolge. Diese Fehler möchte man erst nach der Bearbeitung des Werkstücks entdecken. Ihr Auftreten deutet häufig auf das Umformverhältnis, die Rohlingqualität, die Schmiedereihenfolge, Temperaturgradienten und die Umformstrategie hin.

Entkohlung und Probleme mit der Oberflächenschicht

Entkohlung bezeichnet den Verlust von Kohlenstoff an der Stahloberfläche bei Einwirkung von Hitze in oxidierender Umgebung. Dies kann die Oberflächenhärte und Verschleißfestigkeit verringern, was insbesondere bei funktionalen Oberflächen problematisch ist. Selbst bei einem strukturell einwandfreien Schmiedeteil können Veränderungen der Oberflächenchemie die Leistungsfähigkeit und die Bearbeitbarkeit bzw. Wärmebehandlung des Bauteils beeinträchtigen.

Schnelle Zuordnung von Defekten zu Folgesymptomen

| Schmiedefehler | Was Ihnen später auffallen wird | Warum es teuer wird |

| Überlappungen / Faltungen / Kaltverschlüsse | Die Naht öffnet sich während der Bearbeitung, Materialermüdungsbruch | wirkt wie ein Crackstarter |

| Risse | Ausschuss nach Bearbeitung/Wärmebehandlung, zerstörungsfreie Prüfung fehlgeschlagen | strukturelles Risiko |

| Unterfüllung | Fehlendes Material, schwache Kanten, Nacharbeit | kann die Geometrie nicht zuverlässig erfüllen |

| Würfelverschiebung (Fehlpaarung) | ungleichmäßiges Bearbeitungsspiel, Bezugspunktabweichung | Toleranzinstabilität |

| Schuppengruben | poröse Oberfläche, Dichtungsprobleme | zusätzliches Schleifen/Bearbeiten |

| Interne Ausbrüche | Bis zur Bearbeitung/ZfP verborgen. | Verschrottung im späten Stadium |

Ursachen von Schmiedefehlern: Was läuft üblicherweise schief?

Die meisten Schmiedefehler lassen sich in wenige Kategorien einteilen. Die Temperatur spielt eine entscheidende Rolle: Ist sie zu niedrig, fließt das Metall nicht richtig; ist sie zu hoch, begünstigt sie Kornwachstum, Zunderbildung und Oberflächenprobleme. Werkzeug- und Vorformlingsgestaltung sind wichtig, da der Metallfluss nicht automatisch erfolgt; er folgt dem Weg des geringsten Widerstands, und scharfe Übergänge oder eine ungleichmäßige Volumenverteilung führen zu Falten, Überlappungen und unvollständiger Füllung. Schmierung und Reibungskontrolle beeinflussen die Füllung und das Auftreten von Rissen oder Falten an der Oberfläche. Pressenergie, Hubprofil und Schmiedefolge beeinflussen die inneren Spannungszustände und können bei falschem Umformweg zu inneren Rissen führen. Schließlich kann die Nachbehandlung – Abkühlgeschwindigkeit, Richten, Wärmebehandlung – das Bauteil entweder stabilisieren oder bei hohen Eigenspannungen Risse auslösen.

Wenn Fehler in mehreren Chargen wiederholt auftreten, ist dies fast nie zufällig. Meist liegt es an einer abweichenden Variablen oder an einer Konstruktions-/Prozessannahme, die für die jeweilige Geometrie nicht zutrifft.

Wie man Schmiedefehler reduziert, bevor sie die CNC-Bearbeitung erreichen

Die beste Strategie ist, die Fehlervermeidung bereits in der Planungsphase des Rohlings zu berücksichtigen und nicht erst in der Inspektionsphase durchzuführen. Das bedeutet, die kritischen Merkmale des Bauteils frühzeitig mit dem Schmiedeverfahren abzustimmen, sicherzustellen, dass die Vorform und die Werkzeugkonstruktion einen reibungslosen Materialfluss fördern, und zu bestätigen, dass die Temperaturfenster und Umformgrade für die Legierung und die Geometrie geeignet sind. Es bedeutet auch, realistisch einzuschätzen, welche Teile geschmiedet und welche CNC-bearbeitet werden, da Bearbeitungszugaben und Bezugspunkte die Empfindlichkeit des Bauteils gegenüber Passungsfehlern und Oberflächenfehlern beeinflussen.

Aus praktischer Sicht der Beschaffung ist es wünschenswert, dass der Lieferant seine Stabilität frühzeitig durch Erstmusterprüfung und konsistente Prozessparameter unter Beweis stellt, anstatt sich auf Sortierung und Nachbearbeitung zu verlassen.

Schmiedeprüfmethoden zur frühzeitigen Erkennung von Problemen

Die Sichtprüfung ist zwar hilfreich, erfasst aber innere Defekte oder feine Oberflächennähte nicht zuverlässig. Bei kritischen Bauteilen werden daher üblicherweise Prüfverfahren eingesetzt, die Oberflächenrisse und innere Unregelmäßigkeiten erkennen und die Konsistenz des Schmiedeteils vor Beginn der aufwändigen Bearbeitungsschritte sicherstellen. Die konkrete Methode hängt von Material, Geometrie und Anforderungsniveau ab, der Grundgedanke bleibt jedoch gleich: Defekte erkennen, bevor CNC-Zeit investiert wird.

Häufig gestellte Fragen: Schmiedefehler

Was sind die häufigsten Schmiedefehler?

Zu den häufigsten Schmiedefehlern zählen Überlappungen/Falten, Risse, Unterfüllung, Werkzeugverschiebung (Fehlpassung), Zundernarben und innere Risse, die möglicherweise erst bei der Inspektion oder nach der Bearbeitung entdeckt werden.

Was verursacht Überlappungen und Falten beim Schmieden?

Überlappungen und Falten entstehen oft durch ungleichmäßigen Metallfluss, der durch die Geometrie des Werkzeugs, scharfe Übergänge, falsche Rohlingsgröße, mangelhafte Vorformlingsgestaltung, niedrige Schmiedetemperatur oder Reibungs-/Schmierprobleme verursacht werden kann.

Wie wirken sich Schmiedefehler auf die CNC-Bearbeitung aus?

Schmiedefehler können beim Bearbeiten Hohlräume oder Nähte freilegen, die Oberflächengüte beeinträchtigen, die Werkzeugstandzeit verringern und zu Ausschuss in der Endphase führen, wenn Fehler erst auftreten, nachdem bereits Bearbeitungswert hinzugefügt wurde.

Können nach der Wärmebehandlung Schmiederisse auftreten?

Ja. Risse können sich nach der Wärmebehandlung bilden oder vergrößern, wenn die Eigenspannungen hoch sind, die Abschreckung für die Geometrie zu stark ist oder ein kleiner Defekt vorhanden war, der sich während der thermischen Zyklen als kritisch erweist.

Was versteht man unter Werkzeugverschiebung (Fehlpassung) beim Schmieden?

Die Werkzeugverschiebung ist eine Fehlausrichtung zwischen Ober- und Unterwerkzeug, die einen Versatz an der Trennebene erzeugt. Dadurch kann die Bearbeitungszugabe auf einer Seite verringert und zu Instabilitäten bei Bezugspunkten und Toleranzen geführt werden.

Sind Kalkablagerungen ein schwerwiegender Mangel oder nur ein kosmetischer?

Sie können rein kosmetischer Natur sein, werden aber ernst, wenn die Oberfläche funktional ist – wie z. B. Dichtflächen, Lagersitze oder ermüdungsempfindliche Bereiche –, denn Poren können zu Undichtigkeiten, schlechter Oberflächenbeschaffenheit oder Rissbildung führen.

Wie kann ich das Risiko von Schmiedefehlern an einem neuen Bauteil reduzieren?

Das Risiko lässt sich minimieren, indem man Schmiedeverfahren und Geometrie frühzeitig aufeinander abstimmt, für angemessene Bearbeitungszugaben und Bezugspunkte sorgt, Erstmuster prüft und vor wertschöpfenden Bearbeitungsschritten Inspektionen durchführt.

Fazit

Schmiedefehler Fehler sind oft die versteckte Ursache für Ausschuss, Nacharbeit und unvorhersehbare Bearbeitungszeiten. Ist das Schmiedeteil einwandfrei und stabil, gestaltet sich die CNC-Bearbeitung unkompliziert: gleichmäßiges Material, vorhersehbare Werkzeugstandzeiten, zuverlässige Bezugspunkte und weniger Überraschungen bei der Qualitätskontrolle. Schleusen sich jedoch Fehler ein, wird die Bearbeitung zur Schadensbegrenzung.

Wenn Ihr Bauteil toleranzempfindlich oder leistungskritisch ist, erzielt man das beste Ergebnis in der Regel durch eine frühzeitige Fehlervermeidung – durch Prozesskontrolle, geeignete Rohlingsgestaltung und Inspektion vor der Bearbeitung –, damit Sie keine CNC-Zeit für die Entdeckung von Problemen aufwenden müssen, die bereits vorgelagert entstanden sind.

Bei HDC Manufacturing, unser close gesenkschmieden Der Prozess wird durch eine Metallflusssimulation unterstützt, um zu analysieren, wie das Material die Form ausfüllt und wo Fehlerrisiken auftreten können – was dazu beiträgt, die Schmiedestabilität vor der CNC-Bearbeitung zu verbessern.