Die Titan-Schmiedetechnik spielt in der modernen Welt eine unauffällige, aber dennoch wichtige Rolle. Sie ist zwar nicht sichtbar, findet aber Verwendung in Flugzeugtriebwerken, medizinischen Implantaten, Hochleistungsfahrzeugen und Industrieprodukten. Geschmiedetes Titan ist das Material der Wahl, wenn Festigkeit, Langlebigkeit und Zuverlässigkeit entscheidend sind.

Hier erfahren Sie, was es ist, wie es funktioniert und warum die Industrie darauf vertraut und wofür es eingesetzt wird. Alles wird leicht verständlich und Schritt für Schritt erklärt, sodass Sie es auch als Neuling problemlos verstehen können.

1. Was ist Titanschmieden?

Das Schmieden von Titan ist ein Fertigungsverfahren, bei dem rohes, massives Titan unter hohem Druck bearbeitet wird. Das Metall wird nicht geschmolzen, sondern erhitzt und gepresst oder gehämmert, um eine bestimmte Form zu erhalten. Dadurch wird die innere Struktur des Metalls verbessert und seine Festigkeit erhöht.

Warum Schmieden bevorzugt wird:

Nichts ist so widerstandsfähig wie geschmiedetes Titan. Schneidet man ein Stück Holz quer zur Maserung, bricht es leicht. Beim Schmieden hingegen wird das Metall so stark in die Form des Werkstücks gebogen, dass es sich kaum noch verbiegen lässt.

Fallstudie aus der Praxis: Das Fahrwerk eines so großen Flugzeugs besteht üblicherweise aus Titan-Schmiedeteilen. Es muss der täglichen Landung eines 200 Tonnen schweren Flugzeugs standhalten, ohne zu brechen.

2. Titan als Schmiedewerkstoff verstehen

Titan ist nicht wie Eisen oder Aluminium. Es besitzt Eigenschaften, die Hersteller kennen müssen.

Physikalische und mechanische Eigenschaften

Titan ist für sein hohes Festigkeits-Gewichts-Verhältnis bekannt. Es ist so fest wie hochfester Stahl und dabei sehr leicht. Außerdem ist es sehr gut schmelzbar und hat einen Schmelzpunkt von etwa 1668 °C.

Thermisches Verhalten und Oxidation

Titan benötigt Sauerstoff, wenn es heiß ist. Andernfalls bildet sich eine harte, spröde Schicht, die als Alpha-Phase bekannt ist. Um dies bis 2026 zu verhindern und die Reinheit und Festigkeit des Metalls zu erhalten, setzen wir spezielle Metallbeschichtungen und Schutzatmosphären ein.

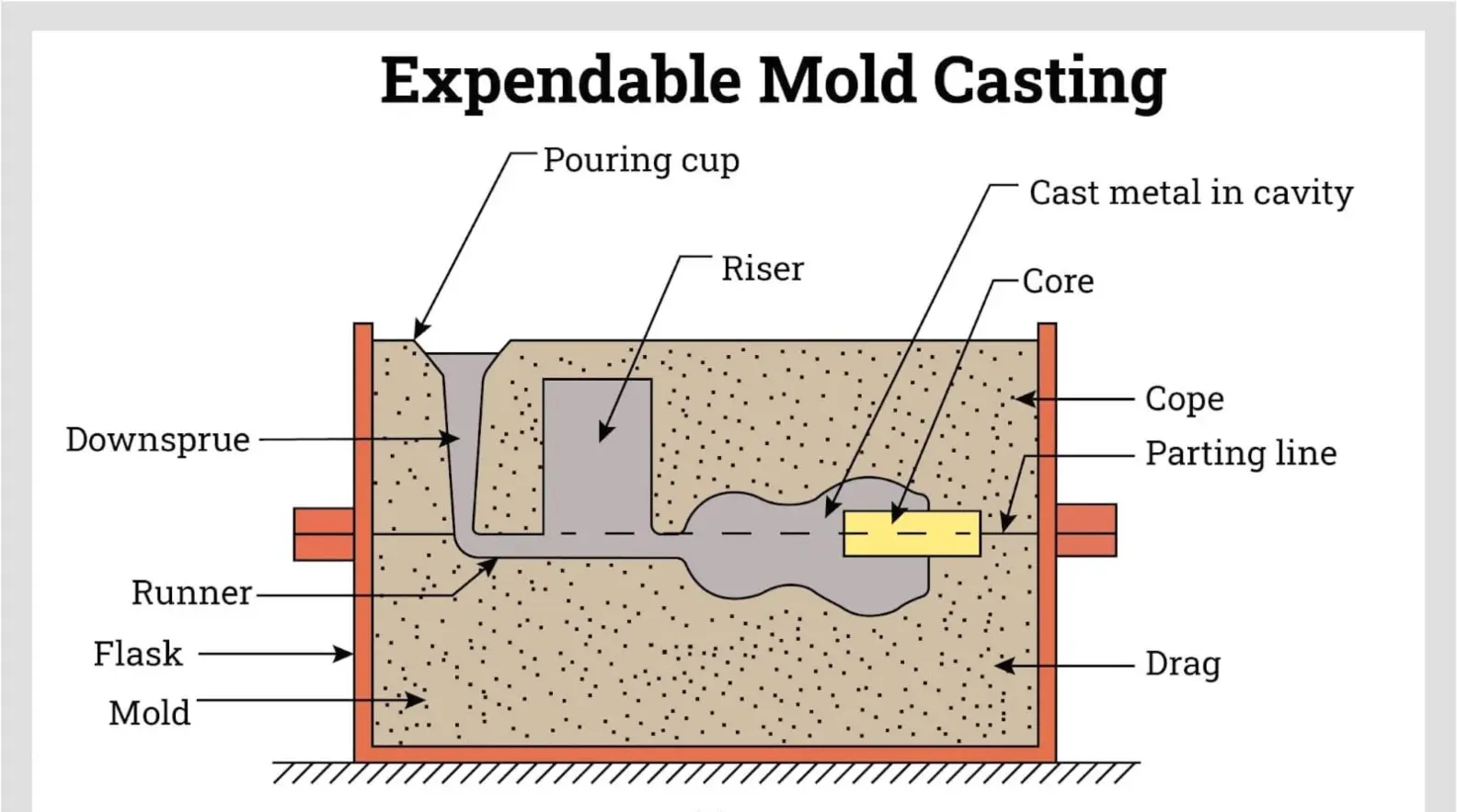

3. Titanschmieden im Vergleich zu anderen Fertigungsmethoden

| Besonderheit | Schmieden | Casting | Bearbeitung | Additive (3D) |

| Stärke | Höchste | Medium | Hoch | Variable |

| Abfall | Niedrig | Sehr niedrig | Hoch | Minimum |

| Kosten (Großmaßstab) | Effizient | Am günstigsten | Teuer | Hoch |

| Interne Defekte | Keiner | Möglich (Luftblasen) | Keiner | Möglich |

Welche ist die beste? Wenn es um Bauteile geht, die nicht brechen dürfen (wie zum Beispiel eine Herzklappe oder eine Schaufel eines Strahltriebwerks), ist Schmieden die beste Lösung.

4. Titanarten Schmiedeprozesse

Verschiedene Anwendungsbereiche erfordern unterschiedliche Schmiedeverfahren. Jede Art hat ihren Zweck.

Titan-Freiformschmieden

Man könnte dies als eine Art Hightech-Schmiedekunst bezeichnen. Das Titan wird zwischen zwei flache oder leicht geformte Matrizen gelegt und gehämmert.

Warum sollte man es verwenden? Es eignet sich hervorragend für große Bauteile wie beispielsweise eine 3 Meter lange Propellerwelle, deren Herstellung in einer Spezialform unerschwinglich wäre. Zudem bietet es hohe Flexibilität und ermöglicht dem Metall, sich in verschiedene Richtungen zu bewegen.

Geschlossene Form (Abformform) Titan

Es handelt sich um die Schablonentechnik. Unsere beiden speziell gefertigten Blöcke (Formen) werden zusammengefügt, um das Titan in die gewünschte und komplexe Form zu pressen.

Warum sollte man es verwenden? Es ist der Standard für die Massenproduktion. Benötigen Sie beispielsweise 5.000 identische Motorventile mit hoher Präzision und ohne Mängel, ist das Gesenkschmieden die produktivste Option.

Isothermes Titan-Schmieden

Beim traditionellen Schmieden werden kalte Werkzeuge eingesetzt, um das heiße Titan zu verfestigen oder es in einen kalten Zustand zu versetzen. Beim isothermen Schmieden hingegen wird die Temperatur der Werkzeuge auf die gleiche Temperatur wie das Metall (etwa 900 °C oder mehr) erhitzt.

Warum sollte man es verwenden? Dadurch bleibt das Titan geschmeidig und weich und lässt sich zu sehr dünnen Wänden und komplexen Formen verarbeiten, die zuvor nicht realisierbar waren. Es hat sich zur Standardtechnik für Hochleistungsbauteile von Kampfflugzeugen entwickelt.

Ringgewalztes Titan

Wir beginnen mit einem schweren Stück Titan in Form eines Donuts und führen es durch eine Maschine mit zwei Walzen. Die Walze drückt und dreht den Donut, wodurch er breiter und dünner wird und ein glatter Ring entsteht.

Warum sollte man es verwenden? Diese Ringe sind besonders leistungsfähig, da sie keine Schweißnähte oder sonstige Verbindungen aufweisen. Sie werden in Triebwerksgehäusen, Lagerringen und Hochdrucktanks von Raumfahrtraketen eingesetzt.

Präzisions-Titan-Schmieden

Beim Präzisionsschmieden kommt es darauf an, gleich beim ersten Mal alles richtig zu machen. Unsere endkonturnahen Bauteile werden mithilfe unserer hochpräzisen, computergesteuerten Werkzeuge und Pressen hergestellt.

Warum dieses Verfahren anwenden? Da Titan sowohl kostspielig als auch schwer zu bearbeiten ist, kann Präzisionsschmieden Kosten sparen, da es den Aufwand für die spätere Nachbearbeitung minimiert. Exzellente Oberflächengüte und enge Toleranzen werden direkt nach dem Pressvorgang erzielt.

5. Titan-Schmiedeprozess: Schritt-für-Schritt-Erklärung

Die Titan-Schmiedetechnik vereint Wissenschaft und Kunst im Umgang mit Schwermetallen. Alle Arbeitsschritte werden bis 2026 digital erfasst, um höchste Präzision zu gewährleisten.

Billet-Vorbereitung

Ein Rohling besteht aus einem feinen Titanblock in Blockform. Wir entfernen jeglichen Schmutz, bevor er in die Presse kommt. Fett oder Schmutz auf dem Rohling könnten sich beim Schmieden im Metall festsetzen und eine Schwachstelle bilden.

Heizung

Der Rohling wird in einen Ofen gelegt und auf 900 °C bis 1100 °C erhitzt. Er ist wie ein kleines Pflaster; bei zu niedriger Temperatur kann das Titan Glas zerspringen lassen. Um zu verhindern, dass Sauerstoff eindringt, wird der Rohling regelmäßig mit einem speziellen Glasschmiermittel, ähnlich einer Schutzschicht, bestrichen.

Verformung

Hier geschieht die Magie. Das glühende Metall wird von einer riesigen Hydraulikpresse verpresst, die teilweise bis zu 50.000 Tonnen Druck ausübt. Titan reagiert empfindlich auf die Dehnrate, weshalb die Presse mit einer bestimmten Geschwindigkeit läuft. Bei zu hoher Geschwindigkeit überhitzt das Metall durch Reibung, bei zu niedriger Geschwindigkeit kühlt es zu stark ab, um es formen zu können.

Werkzeugkonstruktion

Die Matrize oder Form ist keine feste Form, sondern eine Art Karte. Sie muss sowohl den Metallfluss als auch den Schrumpfungsgrad beim Beschichten präzise vorhersagen. Im Jahr 2026 setzen wir KI-Simulationen ein, um exakt zu berechnen, wie das Titan die Matrize ausfüllt und somit keine Hohlräume entstehen.

Trimmen

Sobald das Teil geformt ist, bleibt häufig ein dünner Rand aus ungenutztem Metall an den Kanten zurück, der als “Grat” bezeichnet wird. Hierfür verwenden wir die Stanzpresse, mit der wir diesen Grat abschneiden, solange das Teil noch heiß ist.

Wärmebehandlung (Lösungsglühen und Auslagern)

Dies ist der wichtigste Schritt zur Festigkeitssteigerung. Wir erhitzen das Bauteil erneut und kühlen es anschließend (sehr schnell) in Wasser oder Öl ab. Dadurch werden die Atome in einer besonders stabilen Struktur fixiert. Danach wird es im dritten Schritt (Aushärtung) erneut erhitzt, um sicherzustellen, dass es zäh und gleichzeitig leicht flexibel ist.

Testen

Wir raten nicht, wir wissen es. Wir wenden die Ultraschallprüfung (UT) an. Dabei werden Schallwellen auf das Bauteil gerichtet, um ins Innere zu blicken, und Röntgenstrahlen eingesetzt, um mikroskopische Risse oder Luftblasen auszuschließen.

6. Erläuterung gängiger Titan-Schmiedelegierungen

Die richtige Leistungsstufe hängt ebenso sehr davon ab, den richtigen Athleten einem Team zuzuordnen wie den anderen einer Spezialdisziplin.

Reinheitsgrade 1-4 (Handelsrein)

Dies sind die reinsten Formen. Sie sind zwar nicht so robust wie Legierungen, bieten aber die beste Korrosionsbeständigkeit. Güteklasse 2 ist die beste Wahl, wenn Sie einen Tank für aggressive Chemikalien oder ein Salzwasserventil bauen.

Alpha-Legierungen

Hierbei handelt es sich um Legierungen, die Elemente wie Aluminium enthalten. Sie zeichnen sich durch hervorragende Stabilität bei hohen Temperaturen aus. Alpha-Legierungen kommen zum Einsatz, wenn ein Bauteil benötigt wird, das auch in einem heißen Strahltriebwerk (bis zu 500 °C) seine Festigkeit behält.

Alpha-Beta-Legierungen (Ti-6Al-4V / Güteklasse 5)

Es ist das Arbeitspferd der Industrie. Titan der Güteklasse 5 macht etwa 50 Prozent des gesamten Titanverbrauchs im Jahr 2026 aus. Die optimale Kombination vereint die Härte von Stahl mit extrem geringem Gewicht und guter Wärmebehandelbarkeit. Es findet Verwendung sowohl in Flugzeugflügeln als auch in Hüftprothesen.

Beta-Legierungen

Beta-Legierungen sind hochtechnologisch. Sie sind zudem sehr leistungsstark und unter Umständen härter als andere Legierungen. Aufgrund ihrer höheren Elastizität werden sie in Kampfflugzeugen für Spezialfedern, Befestigungselemente und hochfeste Bauteile eingesetzt.

7. Vorteile des Titanschmiedens

Wozu all diese Mühe? Schließlich können die Ergebnisse ja nicht verloren gehen.

Strukturelle Integrität: Im Gegensatz zum Gießen, bei dem Porosität (kleine Lufteinschlüsse) auftreten kann, geht es beim Schmieden darum, das Metall zu einem kompakten und dichten Material zu verpressen. Es ist nach 100% zuverlässig.

Ermüdungsbeständigkeit: Titan-Schmiedeteile sind langlebig. Sie sind in der Lage, zyklischen Belastungen standzuhalten, d. h. millionenfach beansprucht, gebogen und vibriert zu werden, ohne dass sich Spannungsrisse bilden.

Kornfluss: Das Geheimnis liegt im Schmiedeverfahren, bei dem die innere Faserstruktur des Metalls an die Form des Bauteils angepasst wird. Dadurch entsteht eine richtungsabhängige Festigkeit; die größte Festigkeit befindet sich genau dort, wo das Material am stärksten beansprucht wird.

Korrosionsbeständigkeit: Titan besitzt die natürliche Eigenschaft, eine selbstheilende Schutzschicht (Oxidschicht) zu bilden. Bei gefälschtem Titan bildet sich diese Schutzschicht nach Kratzern in Salzwasser sofort neu. Es rostet praktisch nie.

8. Einschränkungen und Herausforderungen

Selbst Supermetalle gibt es, deren Hürden.

Das Kostenfaktor: Titan ist ein teures Mineral, sowohl in der Gewinnung als auch in der Verarbeitung. Ein Titan-Schmiedeteil ist deutlich teurer als ein Stahlteil. Da es jedoch wesentlich langlebiger ist, erweist es sich langfristig meist als günstiger.

Werkzeugverschleiß: Titan ist sehr hart und benötigt hohe Temperaturen; daher wird es beim Schmieden von Gesenken beansprucht. Ein Gesenk, das beispielsweise 10.000 Stahlteile aufnehmen kann, kann auch 1.000 Titanteile aufnehmen.

Reaktivität: Titan ist, wie bereits erwähnt, sauerstoffliebend. Daher müssen wir in der Fabrik penibel auf Sauberkeit achten. Ein Bauteil im Wert von einer Million Dollar kann durch jegliche Staub- oder Gasverunreinigung zerstört werden.

Innovationen des Jahres 2026: Um dies zu beheben, setzen wir aktuell auf das Schmieden mit reiner Endformung. Dabei wird das Werkstück so weit zugeschnitten, dass es nahezu die endgültige Größe erreicht. So entsteht praktisch kein Materialverlust, und Sie sparen Rohmaterialkosten.

9. Anwendungen der Titan-Schmiedetechnik

Titan ist im Jahr 2026 das Geheimnis hinter der Spitzentechnologie der Welt.

Luft- und Raumfahrt

Die Struktur des Flugzeugs liegt in Titan. Wir fertigen Schottwände, Flügelholme und Fahrwerke, da diese Bauteile die enormen Stöße tausendfacher Landungen abfangen müssen. Lüfterschaufeln und Verdichterscheiben werden im Inneren der Triebwerke geschmiedet und rotieren unter extremen Temperaturen mit unglaublicher Geschwindigkeit.

Die modernen, treibstoffsparenden Strahltriebwerke würden ohne die Festigkeit von geschmiedetem Titan einfach nicht funktionieren.

Medizin und Gesundheitswesen

Der menschliche Körper ist für Metall eigentlich ungeeignet, doch Titan verträgt er gut. Wir fertigen orthopädische Implantate wie Hüftgelenke, Knieprothesen und Wirbelsäulenimplantate. Durch das Schmiedeverfahren werden diese Teile biokompatibel (vom Körper nicht abgestoßen) und weisen die nötige Dauerfestigkeit auf, um 20 Jahre oder länger im menschlichen Körper zu halten.

Wir stellen außerdem chirurgische Instrumente mit mikropräziser Genauigkeit her, die auch nach Tausenden von Operationen scharf und sauber bleiben.

Automobil- und Motorsport

Gewichtsreduzierung ist mit dem Übergang zu Elektrofahrzeugen (EVs) im Jahr 2026 zu einer der Prioritäten geworden. Hochleistungs-Fahrwerks- und Pleuelteile sowie Pleuelstangen werden aus geschmiedetem Titan gefertigt. Die Verringerung der gefederten Masse ermöglicht eine bessere Stabilisierung der Fahrzeuge und eine größere Reichweite mit einer Akkuladung.

Getriebe und Überrollkäfige in der Formel 1 und im Rennsport werden aus geschmiedetem Titan hergestellt, wo jedes Gramm zählt.

Öl-, Gas- und Schifffahrtsindustrie

Die Exploration im Jahr 2026 wird die tiefste Tiefseeexploration aller Zeiten sein. Geschmiedete Titanventile, Pumpen und Unterwasserverbinder sind unerlässlich, da sie in Salzwasser nicht rosten und dem enormen Druck des Meeresbodens standhalten. Der Goldstandard sind Offshore-Energieanlagen, die jahrzehntelang wartungsfrei funktionieren müssen.

10. Überlegungen zur Konstruktion von Titan-Schmiedeteilen

Titan erfordert eine andere Konstruktion als Stahl. Hier erfahren Sie, was Sie wissen müssen:

Wandstärke: Titan eignet sich nicht gut zum Füllen dünner Spalten. Achten Sie auf gleichmäßige Wandstärken, um Kaltverbindungen (bei denen die Metallteile nicht richtig zusammenpassen) zu vermeiden.

Scharfe Ecken: Abrundungen und Radien. Die Ecken sollten stets großzügig abgerundet sein (Radien). Dies erleichtert das Einfließen des heißen Metalls in die Matrize und verhindert Risse im Werkstück beim Abkühlen.

Faserrichtung: Das ist die wichtigste Konstruktionsentscheidung. Der Querschnitt sollte so gestaltet sein, dass die natürliche Maserung des Schmiedemetalls senkrecht zum Punkt der maximalen Belastung verläuft. Stellen Sie sich die Maserung eines Baseballschlägers vor, der über die Bahn gleitet; er kann nicht brechen.

Tiefgangwinkel: Durch die Formschräge entstehen konische Seitenflächen, sodass sich das Teil leicht aus der Form entnehmen lässt. Dadurch haftet das Titan beim Verkleinern nicht an der Form.

11. Qualitätsstandards und Zertifizierungen

Wenn es um Menschenleben geht, haben wir die unflexibelsten Handbücher.

ASRM B381: Dies ist der Standard für Titanlegierungen und Schmiedeteile aus Titanlegierung. Es ist eine Garantie dafür, dass das Metall die richtige chemische Zusammensetzung aufweist.

AMS (Aerospace Material Specifications): Die Vorschriften, wie beispielsweise AMS 4928, sind schwieriger zu handhaben und erfordern bestimmte Wärmebehandlungen und Tests, die an Flugzeugteilen durchgeführt werden müssen.

ISO 13485: Dies ist die Goldmedaille im Bereich der Medizintechnik, bei der alle gefälschten Implantate von der Mine bis zum Operationssaal zurückverfolgt werden können.

AS9100: Das globale Qualitätsmanagementsystem der Luft- und Raumfahrtindustrie.

12. Titan-Schmiedeteile im Vergleich zu Schmiedeteilen aus anderen Metallen

| Material | Gewicht | Stärke | Kosten | Bester Anwendungsfall |

| Titan | Sehr niedrig | Ultrahoch | Hoch | Strahltriebwerke, Medizintriebwerke |

| Stahl | Hoch | Hoch | Niedrig | Brücken, Fahrzeugrahmen, Werkzeuge. |

| Aluminium | Niedrigste | Medium | Niedrig | Fensterrahmen, Getränkedosen. |

Titanium ist die “Luxus”-Option. Verwenden Sie Stahl, wenn Sie auf günstige Festigkeit Wert legen und das Gewicht keine Rolle spielt. Verwenden Sie Aluminium, wenn Sie geringe Kosten und ein niedriges Gewicht benötigen, aber keine extreme Hitzebeständigkeit erforderlich ist. Verwenden Sie Titan, wenn ein Versagen absolut ausgeschlossen ist.

13. Kostenfaktoren beim Titanschmieden

Warum ist der Rechnungsbetrag höher als der Stahlpreis? Hier die Aufschlüsselung:

Rohstoff: Titan ist schwer aus dem Boden zu gewinnen und zu veredeln und ist 10- bis 20-mal teurer als Stahl.

Energieverbrauch: Es verbraucht viel Energie, einen Ofen stundenlang auf 1000°C zu betreiben.

Werkzeugkosten: Titan ist so hart, dass es die sogenannten Formen (Matrizen) in kürzester Zeit durchtrennt. Der Austausch dieser Präzisionsinstrumente erhöht die Kosten.

Volumen: Schmiedeverfahren sind in der Anschaffung kostspielig. Die Herstellung eines einzelnen Teils ist sehr teuer. Bei einer Bestellung von 1.000 Teilen sinken die Kosten pro Teil deutlich, da sich die Einrichtungskosten aufteilen.

14. Wie man den richtigen Titanlieferanten auswählt

Im Jahr 2026 wird es darum gehen, welchen Partner man wählt.

Die “Papierspur”: Ein seriöser Lieferant verfügt über einen Werksprüfbericht (MTR) für jedes einzelne Teil. Dieser Bericht ist die “DNA” Ihres Metalls.

Leistung: Verfügen sie über die schweren Pressen (1000+ Tonnen), die zur Verarbeitung des Titans benötigt werden?

Testmöglichkeiten: Sie sollten über eigene zerstörungsfreie Prüfverfahren (ZfP) wie Ultraschall- oder Farbeindringprüfung verfügen, um eventuelle versteckte Mängel aufdecken zu können.

15. Trends und Innovationen im Jahr 2026

Intelligentes Schmieden: Wir werden nun Sensoren in die Werkzeuge einbauen, um Temperatur und Druck in Echtzeit zu erfassen. Wenn mit einem Bauteil etwas nicht stimmt, informiert uns der Computer sofort.

Roboterhandhabung: Nun werden die glühenden Rohlinge von Robotern transportiert. Dies ist weniger gefährlich für die Arbeiter und stellt sicher, dass das Metall nicht zu lange an der Luft verbleibt, was zu Oxidation führen kann.

Nachhaltiges Schmieden im geschlossenen Kreislauf: Wir verbessern uns bis 2026, indem wir 100% unseres eigenen Titanschrotts recyceln und zu neuen Rohlingen einschmelzen, um den CO2-Fußabdruck unserer Fabrik zu verringern.

16. Schlussfolgerung

Die Titan-Schmiedetechnik ist nicht nur ein Fertigungsprozess, sondern die Technologie, die uns den Zugang zu den Sternen und ein längeres, gesünderes Leben ermöglicht. Mit dem Wissen um die Eigenschaften dieses Metalls und den neuesten Innovationen von 2026 werden wir Bauteile herstellen können, die wir uns bisher nicht vorstellen konnten.

Bei HDC, Wir sind Experten in der präzisen und sorgfältigen Umsetzung solch komplexer Konstruktionen. Ob Luft- und Raumfahrt, Medizintechnik oder andere Großprojekte – wir unterstützen Sie gerne bei der Auswahl des geeigneten Werkstoffs und Verfahrens. Wir bitten Sie um … Kontaktieren Sie uns noch heute für ein individuelles Angebot.; Lasst uns gemeinsam die Zukunft gestalten.

Häufig gestellte Fragen

Ist Titan schwer zu schmieden?

Es benötigt eine sehr präzise Temperaturkontrolle. Bei zu niedrigen Temperaturen reißt es, bei zu hohen Temperaturen nimmt es Gase auf, wodurch es spröde wird.

Ist geschmiedetes Titan fester als bearbeitetes Titan?

Im Allgemeinen ja. Schmieden unterstützt die Formgebung des Werkstücks durch die vorhandene Kornstruktur, während die maschinelle Bearbeitung die Struktur durchtrennt und sogenannte lose Enden hinterlässt, die leichter brechen.

Welche Titan-Schmiedelegierung ist am gebräuchlichsten?

Der Industriestandard für Titan ist Ti-6Al-4V (Grad 5), das in fast 501.030 Tonnen des weltweit verbrauchten Titans verwendet wird.

Wie lange dauert es?

Bei komplexen Vorgängen, die Werkzeugkonstruktion, Erhitzen, Schmieden und Testen umfassen, kann es einige Wochen bis mehrere Monate dauern.

Ist Titan teuer?

Ja, es handelt sich um ein hochwertiges Verfahren. Da die geschmiedeten Teile jedoch eine längere Lebensdauer haben und leichter sind, können über die gesamte Produktlebensdauer Kosten eingespart werden.