- Heim

- Ressourcen

- Bloggen

- Verschiedene Arten von Magnesiumlegierungen und ihre Eigenschaften

Verschiedene Arten von Magnesiumlegierungen und ihre Eigenschaften

Magnesium gilt als eines der leichtesten Konstruktionsmetalle und ist aufgrund seines hervorragenden Verhältnisses von Festigkeit und Gewicht in modernen Industrien unverzichtbar. Magnesiumlegierungen sind in Branchen wie der Automobilindustrie, der Luft- und Raumfahrt und der Elektronik unverzichtbar geworden, in denen der Bedarf an leichten und dennoch robusten Materialien von entscheidender Bedeutung ist. Das Magnesiumgussverfahren spielt bei der Formung dieser Legierungen eine Schlüsselrolle und ermöglicht die Herstellung komplexer Hochleistungskomponenten, die den strengen Standards dieser hochmodernen Industrien entsprechen.

Magnesiumlegierungen verstehen

Durch die Einbeziehung von Elementen wie Aluminium, Zink und Seltenerdmetallen werden die Eigenschaften von Magnesium deutlich verbessert. Aluminium trägt zu einer höheren Festigkeit und Korrosionsbeständigkeit bei, Zink verbessert die Gießbarkeit und mechanische Robustheit und Seltenerdmetalle verbessern die Hochtemperaturleistung und die allgemeine Haltbarkeit. Diese Verbesserungen machen Magnesiumlegierungen nicht nur anpassungsfähig, sondern auch hervorragend für raue Umgebungen geeignet.

Diese Kombination aus Leichtbaueigenschaften und einem hervorragenden Verhältnis von Festigkeit zu Gewicht macht Magnesiumlegierungen überaus wertvoll. Ihre hervorragende Bearbeitbarkeit ermöglicht die einfache Formgebung und Herstellung komplexer Teile und reduziert so Produktionszeiten und -kosten. Diese Eigenschaft ist besonders in Branchen von entscheidender Bedeutung, in denen präzise und gewichtsempfindliche Komponenten erforderlich sind.

Im Vergleich zu anderen Leichtmetallen wie Aluminium und Titan zeichnen sich Magnesiumlegierungen durch ihre bessere Bearbeitbarkeit und effektivere Gewichtsreduzierung aus. Obwohl Aluminium häufiger verwendet wird, ist Magnesium aufgrund seines geringeren Gewichts bei vergleichbarer Festigkeit eine hervorragende Alternative. Obwohl Titan eine höhere Festigkeit bietet, verschaffen sein höheres Gewicht und seine komplexere Bearbeitbarkeit Magnesiumlegierungen einen klaren Vorteil bei Anwendungen, bei denen es auf Gewichtsminimierung ankommt.

Gängige Arten von Magnesiumlegierungen

AZ-Serie (z. B. AZ91, AZ31):

Die AZ-Serie, insbesondere AZ91, ist eine der beliebtesten Magnesiumlegierungen und bekannt für ihre robuste Festigkeit und hervorragende Korrosionsbeständigkeit. Diese Serie besteht hauptsächlich aus Aluminium (ca. 9%) und Zink (ca. 1%), die ihre mechanische Festigkeit und Korrosionsbeständigkeit in anspruchsvollen Umgebungen stärken. Die Zusammensetzung dieser Elemente macht AZ91 besonders gut für den Druckguss geeignet und ermöglicht die Herstellung komplexer Formen mit präzisen Abmessungen.

AM-Serie (z. B. AM60, AM50):

Die AM-Serie wird für ihre herausragenden Duktilitäts- und Energieabsorptionseigenschaften geschätzt und ist daher unverzichtbar in Szenarien, in denen Schlagfestigkeit von größter Bedeutung ist. Diese Legierungen enthalten im Allgemeinen Aluminium (ca. 6%) und eine bescheidene Menge Mangan (bis zu 0,5%). Aluminium verbessert sowohl die Festigkeit als auch die Korrosionsbeständigkeit, während Mangan die Rissbeständigkeit der Legierung beim Gießen und Bearbeiten erhöht. Diese elementare Synergie stellt sicher, dass die AM-Serie unter Belastung hervorragende Leistungen erbringt, insbesondere bei kritischen Sicherheitskomponenten im Automobilsektor.

ZK-Serie (z. B. ZK60):

ZK60 ist ein herausragendes Produkt der ZK-Serie und zeichnet sich durch seine hohe Festigkeit und überlegene Ermüdungsbeständigkeit aus. Es ist ideal für Anwendungen, die eine langfristige Haltbarkeit erfordern. Diese Serie besteht hauptsächlich aus Zink (ca. 6%) und Zirkonium, Elementen, die die mechanischen Eigenschaften der Legierung deutlich verbessern. Zink erhöht die Festigkeit, während Zirkonium die Kornstruktur fein abstimmt und so die Zähigkeit verbessert. Die begrenzte Duktilität von ZK-Legierungen erfordert jedoch fortschrittliche Gusstechniken, um sicherzustellen, dass das Endprodukt strenge Leistungsstandards einhält.

WE-Serie (z. B. WE43):

Die WE-Serie zeichnet sich durch die Einbeziehung von Seltenerdelementen wie Yttrium und Neodym aus und eignet sich hervorragend für Hochleistungsanwendungen, bei denen die Materialien extremen Bedingungen ausgesetzt sind. Diese Elemente verbessern die Korrosionsbeständigkeit und thermische Stabilität der Legierung erheblich. Die Einbeziehung von Seltenerdmetallen stärkt nicht nur die Oxidationsbeständigkeit der Legierung bei hohen Temperaturen, sondern erhöht auch ihre mechanische Gesamtfestigkeit. Das Gießen von WE-Legierungen erfordert eine sorgfältige Kontrolle der Legierungszusammensetzung und -temperatur, die für die Erfüllung der strengen Anforderungen der Luft- und Raumfahrt sowie medizinischer Anwendungen unerlässlich ist.

Vergleichende Analyse: Magnesium, Aluminium und Titan

Magnesium zeichnet sich durch sein überlegenes Verhältnis von Festigkeit zu Gewicht aus und ist damit das leichteste Material unter Aluminium und Titan. Es eignet sich ideal für Anwendungen, bei denen Gewichtsreduzierung entscheidend ist, ohne die strukturelle Integrität zu beeinträchtigen. Allerdings kann Magnesium in Bezug auf die Korrosionsbeständigkeit nachlassen und seine Gewinnung und Verarbeitung sind energieintensiv, was sich sowohl auf die Kosten als auch auf die Umweltauswirkungen auswirkt. Aluminium hingegen bietet ein Gleichgewicht aus Vielseitigkeit und Festigkeit mit besserer Korrosionsbeständigkeit und niedrigeren Kosten, weshalb es in verschiedenen Branchen weit verbreitet ist. Es ist außerdem gut recycelbar, was dazu beiträgt, seine Umweltauswirkungen zu mildern.

Titan zeichnet sich durch seine außergewöhnliche Festigkeit und Haltbarkeit aus und eignet sich daher für kritische Umgebungen wie die Luft- und Raumfahrt und medizinische Anwendungen. Obwohl es das teuerste Material ist und seine Produktion viel Energie erfordert, helfen die Langlebigkeit und Recyclingfähigkeit von Titan, einige ökologische Bedenken auszuräumen. Die Wahl zwischen Magnesium, Aluminium und Titan hängt von spezifischen Anforderungen an Festigkeit, Budget und Umweltaspekten ab und unterstreicht die Bedeutung einer sorgfältigen Materialauswahl zur Optimierung von Leistung und Nachhaltigkeit.

Verarbeitungstechniken und Innovationen für Magnesiumlegierungen

- Casting ist die gängigste Methode, die die Herstellung komplexer Formen mit hoher Präzision ermöglicht. Innovationen in der Druckgusstechnologie haben die Effizienz und Qualität von Magnesiumteilen deutlich verbessert, Defekte reduziert und die mechanischen Eigenschaften verbessert.

- Thixoformen ist eine weitere innovative Technik, die bei Magnesiumlegierungen zum Einsatz kommt. Dabei wird halbfestes Metall im Spritzgussverfahren hergestellt. Dies ist eine umweltfreundlichere Alternative zum traditionellen Druckgussverfahren, da weniger Materialabfall entsteht und weniger Energieverbrauch entsteht. Diese Methode ermöglicht außerdem eine bessere Kontrolle über Mikrostrukturen, was zu besseren mechanischen Eigenschaften des Endprodukts führt.

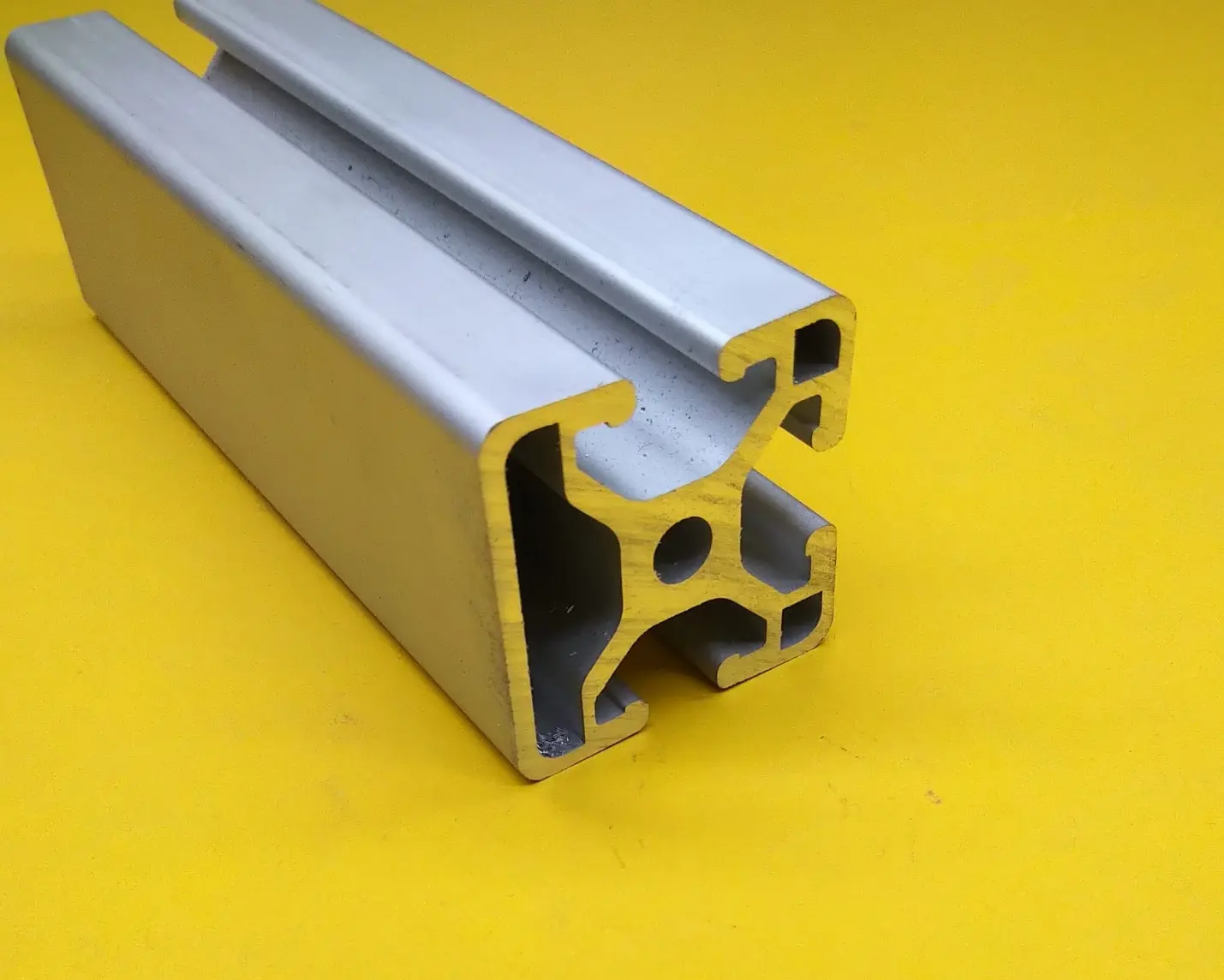

- Extrusion, bei dem Magnesium durch eine Düse gepresst wird, um längliche Formen und Profile zu erzeugen, ist für die Herstellung von Strukturkomponenten unverzichtbar. Kontinuierliche Verbesserungen der Extrusionstechnologie haben die Herstellung komplexerer und präziserer Profile ermöglicht, die in der Automobil- und Luftfahrtindustrie zunehmend gefragt sind.

Anwendungen von Magnesiumlegierungen

Magnesiumlegierungen sind in vielen Branchen von entscheidender Bedeutung für die Verbesserung von Effizienz und Leistung. In der Automobilindustrie sind diese Legierungen von entscheidender Bedeutung für die Herstellung von Leichtbaurahmen, wodurch die Kraftstoffeffizienz der Fahrzeuge deutlich gesteigert und die Emissionen reduziert werden. Die Luft- und Raumfahrtindustrie nutzt diese Materialien für Flugzeugkomponenten wie Sitzrahmen und Getriebeteile und profitiert von ihrem außergewöhnlichen Verhältnis von Festigkeit zu Gewicht und ihren schwingungsdämpfenden Eigenschaften. In der Elektronik ermöglichen Magnesiumlegierungen die Herstellung dünnerer, leichterer und langlebigerer Gehäuse für Geräte wie Smartphones und Laptops und verbessern zudem das Wärmemanagement, um die Lebensdauer der Geräte zu verlängern.

Fazit

Wenn wir in die Zukunft blicken, versprechen die laufenden Forschungs- und Entwicklungsarbeiten zur Verbesserung der Eigenschaften und Verarbeitungsmethoden von Magnesiumlegierungen noch größere Fortschritte. Die Industrie wird ermutigt, diese innovativen Materialien weiter zu erforschen und einzusetzen, um neue Möglichkeiten zu erschließen und Lösungen voranzutreiben, die nicht nur effektiver, sondern auch umweltfreundlicher sind. Die Nutzung von Magnesiumlegierungen kann zu bahnbrechenden Veränderungen führen und eine neue Ära industrieller Innovation und Erfolge einleiten.

Entdecken Sie mehr mit unseren Blogbeiträgen.

kürzliche Posts

Erfahren Sie mehr über unsere Produkte

HDC-Produkte

Sofortiges Angebot!