- Heim

- Ressourcen

- Bloggen

- Galvanisieren verstehen: Funktionsweise und Anwendungen

Galvanisieren verstehen: Funktionsweise und Anwendungen

Was ist Galvanisierung?

Galvanisieren ist ein faszinierender Prozess, bei dem mithilfe eines elektrischen Stroms eine dünne Metallschicht auf die Oberfläche eines anderen Materials aufgebracht wird. Diese Technik wird in verschiedenen Branchen häufig eingesetzt, da sie die Eigenschaften des Grundmaterials deutlich verbessern kann.

Zu den Hauptanwendungen der Galvanisierung gehören:

- Korrosionsschutz: Durch das Hinzufügen einer schützenden Metallschicht wird das darunter liegende Material vor korrosiven Elementen geschützt.

- Erhöhung der Verschleißfestigkeit: Durch Galvanisieren können Oberflächen härter und abriebfester gemacht werden, wodurch die Lebensdauer der Bauteile verlängert wird.

- Verbesserung des Aussehens: Die Ästhetik wird oft verbessert, indem galvanisierte Oberflächen ein glänzendes, poliertes Finish aufweisen, das optisch ansprechend ist.

- Reibung verringern: Bestimmte galvanisierte Oberflächen bieten eine geringere Reibung, was bei mechanischen Teilen und Systemen von Vorteil ist.

Dieser Prozess verbessert nicht nur die Haltbarkeit und Funktionalität der Materialien, sondern steigert auch ihren ästhetischen Wert, weshalb er in Bereichen von der Automobilindustrie bis hin zur Schmuckherstellung unverzichtbar ist.

Wie funktioniert Galvanisieren?

1. Oberflächenvorbereitung

Der erste entscheidende Schritt beim Galvanisieren ist das Reinigen der Substratoberfläche, um eine gute Haftung der Metallbeschichtung sicherzustellen. Schmutz, Öl oder Oxidation auf der Oberfläche können den Galvanisierungsprozess behindern, daher ist eine gründliche Reinigung unerlässlich.

2. Vorbereitung der Elektrolytlösung

Als nächstes wird die Elektrolytlösung hergestellt. Diese Lösung enthält die Metallionen, die auf dem Substrat abgeschieden werden. Die Wahl der Metallionen hängt von den gewünschten Eigenschaften der galvanischen Schicht ab, sei es zur Erhöhung der Verschleißfestigkeit oder zur Verbesserung des Aussehens.

3. Galvanisieren

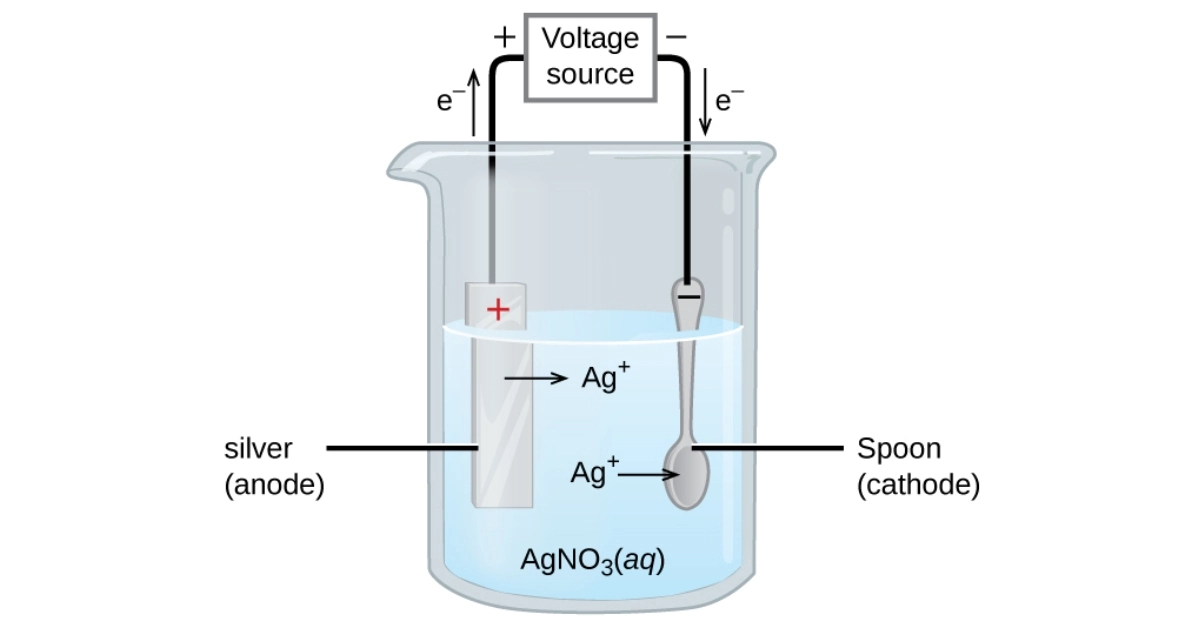

Beim Galvanisieren wird das zu beschichtende Objekt an den Minuspol (Kathode) einer Stromversorgung angeschlossen und die Metallanode (das abzuscheidende Metall) an den Pluspol. Bei Anlegen des elektrischen Stroms werden Metallionen in der Elektrolytlösung reduziert und durch Elektrolyse auf der Kathode abgeschieden.

4. Nachbehandlung

Der letzte Schritt umfasst Nachbehandlungsverfahren wie Spülen, Passivieren und andere Endbearbeitungsschritte, um die Eigenschaften der galvanisierten Schicht zu verbessern. Diese Behandlungen tragen dazu bei, die Haltbarkeit und Wirksamkeit der galvanisierten Beschichtung sicherzustellen und bieten die gewünschten Vorteile wie Korrosionsschutz und Reibungsminderung.

Dieser systematische Ansatz gewährleistet eine hochwertige und konsistente galvanische Oberfläche und ist somit eine zuverlässige Methode zur Verbesserung sowohl der Funktionalität als auch der Ästhetik verschiedener Materialien.

Gängige Galvanisierungsarten und Galvanisierungsfarben

Die verschiedenen Arten der Galvanisierung werden in erster Linie nach dem im Beschichtungsprozess verwendeten Metall kategorisiert. Jedes Metall erzeugt eine Beschichtung mit einzigartigen Eigenschaften und Farben, die auf bestimmte Anwendungen und Anforderungen zugeschnitten sind.

- Verzinkung: Die Verzinkung wird häufig verwendet, um die Korrosion von Stahl und Eisen zu verhindern. Durch das Auftragen einer dünnen Zinkschicht auf diese Metalle wird das darunterliegende Material vor Rost und Umweltschäden geschützt, was seine Lebensdauer erheblich verlängert. Die Farbe von galvanisiertem Zink kann je nach angewandtem Nachbehandlungsverfahren einen bläulichen oder gelblichen Farbton aufweisen.

- Vernickelung: Die Vernickelung ist für ihre hervorragende Korrosionsbeständigkeit und ihr glänzendes, attraktives Finish bekannt. Diese Art der Galvanisierung wird häufig in Anwendungen eingesetzt, bei denen sowohl das Aussehen als auch die Haltbarkeit wichtig sind, und ist daher eine beliebte Wahl für Autoteile, Haushaltsgeräte und mehr. Galvanisiertes Nickel ergibt ein glänzendes, silbriges Finish, das sowohl langlebig als auch optisch ansprechend ist.

- Verchromung: Die galvanische Verchromung wird hauptsächlich für dekorative Oberflächen und harte, verschleißfeste Oberflächen verwendet. Die reflektierende, glänzende Oberfläche verchromter Objekte sieht nicht nur ansprechend aus, sondern bietet auch eine überragende Härte und Abriebfestigkeit, was sie ideal für Fahrzeugverkleidungen, Werkzeuge und andere stark beanspruchte Anwendungen macht. Insbesondere die galvanische Verchromung mit Hartchrom wird verwendet, um die Haltbarkeit von Industriekomponenten zu verbessern, indem eine dicke, robuste Beschichtung entsteht, die extremer Abnutzung standhält.

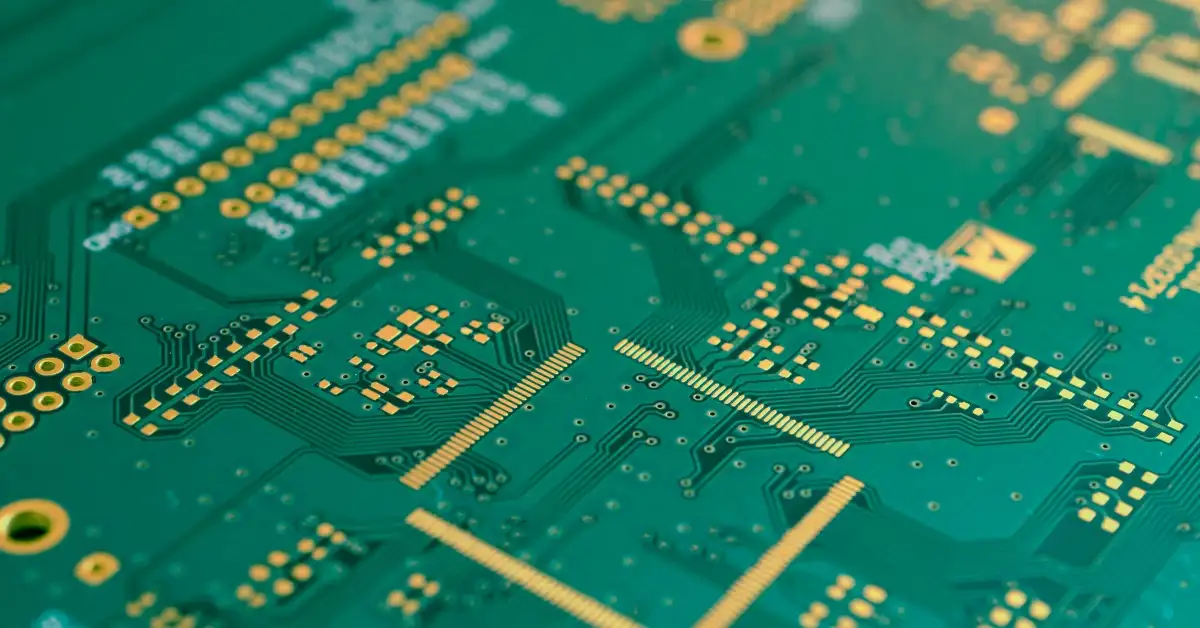

- Vergoldung und Versilberung: Vergoldungen und Versilberungen werden wegen ihrer hohen Leitfähigkeit und dekorativen Oberfläche geschätzt. Galvanisch aufgebrachtes Gold weist typischerweise einen satten, warmen Gelbton auf, während galvanisch aufgebrachtes Silber einen hellen, weißen Schimmer aufweist. Diese Edelmetalle werden häufig auf elektronische Bauteile galvanisiert, um eine zuverlässige Leitfähigkeit zu gewährleisten, und auf Schmuck und Dekorationsgegenstände, um deren ästhetische Anziehungskraft zu steigern.

- Verkupferung: Die galvanische Kupferbeschichtung erzeugt eine charakteristische rötlich-braune Farbe und wird häufig als Zwischenschicht in Mehrschichtbeschichtungsprozessen verwendet. Es bietet eine ausgezeichnete Leitfähigkeit und wird häufig in Leiterplatten und elektrischen Komponenten verwendet.

- Rhodinierung: Die galvanische Rhodinierung wird für ihre reflektierende, anlaufbeständige Oberfläche geschätzt. Sie wird häufig zum Veredeln von Schmuck verwendet und verleiht ihm ein brillantes, langlebiges Finish.

- Palladiumbeschichtung: Die galvanische Beschichtung mit Palladium erzeugt typischerweise eine weiße, glänzende Oberfläche mit hervorragender Korrosionsbeständigkeit und wird in der Elektronik, Schmuckherstellung und Zahnmedizin verwendet. Seine Fähigkeit, rauen Umgebungen standzuhalten, macht es zu einem wertvollen Material für verschiedene Branchen.

Die Wahl der Galvanisierungsfarben und -arten hängt von den gewünschten ästhetischen und funktionalen Eigenschaften des Endprodukts ab. Dies macht die Galvanisierung zu einem äußerst anpassbaren und vielseitigen Prozess, der eine breite Palette von Anforderungen und Vorlieben erfüllen kann.

Kann Galvanisierung auf Kunststoff durchgeführt werden

Ja, Galvanisieren ist tatsächlich auf Kunststoff möglich. Dieser Prozess, der oft als Kunststoffgalvanisierung bezeichnet wird, umfasst mehrere zusätzliche Schritte, um die nichtleitende Kunststoffoberfläche für eine Metallbeschichtung vorzubereiten. Da Kunststoff nicht leitfähig ist, besteht der erste Schritt bei der Kunststoffgalvanisierung darin, die Kunststoffoberfläche gründlich zu reinigen und zu ätzen, um eine gute Haftung zu gewährleisten. Dies umfasst normalerweise eine Reihe chemischer Behandlungen, die die Oberfläche auf mikroskopischer Ebene aufrauen und eine Textur erzeugen, an der das Metall haften kann.

Nach der Oberflächenvorbereitung wird eine dünne Schicht aus leitfähigem Material, wie z. B. spezielle leitfähige Farbe oder eine dünne Schicht stromloser Beschichtung, auf das Kunststoffteil aufgetragen. Diese leitfähige Schicht ermöglicht den Galvanisierungsprozess wie auf einer Metalloberfläche. Sobald das Kunststoffteil diese leitfähige Schicht aufweist, wird es demselben Galvanisierungsprozess wie Metallteile unterzogen. Galvanisierte Kunststoffteile können die gleiche Korrosionsbeständigkeit, Verschleißfestigkeit und Leitfähigkeit aufweisen wie ihre metallischen Gegenstücke, was dies zu einem vielseitigen und wertvollen Verfahren in der Fertigung macht.

Läuft eine galvanisierte Schicht, wie z. B. galvanisiertes Gold, an?

Galvanisierte Schichten, einschließlich galvanisierter Goldschichten, können mit der Zeit tatsächlich anlaufen, abhängig von verschiedenen Faktoren. Während Gold selbst sehr anlaufbeständig ist, spielen die darunterliegenden Metalle und die Qualität des Galvanisierungsprozesses eine entscheidende Rolle bei der Bestimmung der Haltbarkeit der Oberfläche.

Bei der galvanischen Vergoldung wird normalerweise eine dünne Goldschicht auf ein unedles Metall aufgetragen. Wenn die Goldschicht zu dünn ist oder das unedle Metall zur Oxidation neigt, kann es zum Anlaufen kommen, da das darunterliegende Metall mit der Umgebung reagiert. Hochwertige galvanische Verfahren können dies abmildern, indem sie eine dickere und gleichmäßigere Goldschicht gewährleisten, die einen besseren Schutz gegen Anlaufen bietet.

Im Allgemeinen können auch andere Arten von galvanischen Schichten anlaufen. Metalle wie Silber, Kupfer und Nickel sind anfälliger für Anlaufen, wenn sie Luft und Feuchtigkeit ausgesetzt sind. Die Geschwindigkeit, mit der Anlaufen auftritt, hängt vom jeweiligen Metall und den Umgebungsbedingungen ab. Beispielsweise kann eine Vernickelung mit der Zeit eine matte Oberfläche entwickeln und eine Versilberung kann aufgrund von Schwefelverbindungen in der Luft eine schwarze Anlaufschicht bilden.

Die richtige Wartung und Pflege kann die Lebensdauer jedes galvanisierten Gegenstands verlängern. Regelmäßiges Reinigen und Vermeiden des Kontakts mit aggressiven Chemikalien kann dazu beitragen, den Glanz zu erhalten und ein Anlaufen zu verhindern. So bleibt die galvanisierte Schicht länger attraktiv und funktionsfähig.

Unterschied zwischen Galvanisieren und Eloxieren

Sowohl beim Galvanisieren als auch beim Eloxieren handelt es sich um Oberflächenbehandlungsverfahren zur Verbesserung der Eigenschaften von Metallgegenständen. Die Methoden und Ergebnisse unterscheiden sich jedoch erheblich.

Beim Galvanisieren wird mithilfe eines elektrischen Stroms eine dünne Metallschicht auf die Oberfläche eines anderen Materials aufgetragen. Diese Methode wird hauptsächlich verwendet, um das Aussehen, die Korrosionsbeständigkeit und die Verschleißfestigkeit des Substrats zu verbessern. Zu den beim Galvanisieren verwendeten Metallen gehören häufig Gold, Silber, Nickel und Zink. Während des Galvanisierungsprozesses wird das zu beschichtende Objekt in eine Elektrolytlösung mit Metallionen getaucht. Ein elektrischer Strom bewirkt, dass diese Ionen an der Oberfläche des Objekts haften bleiben und eine gleichmäßige Beschichtung bilden.

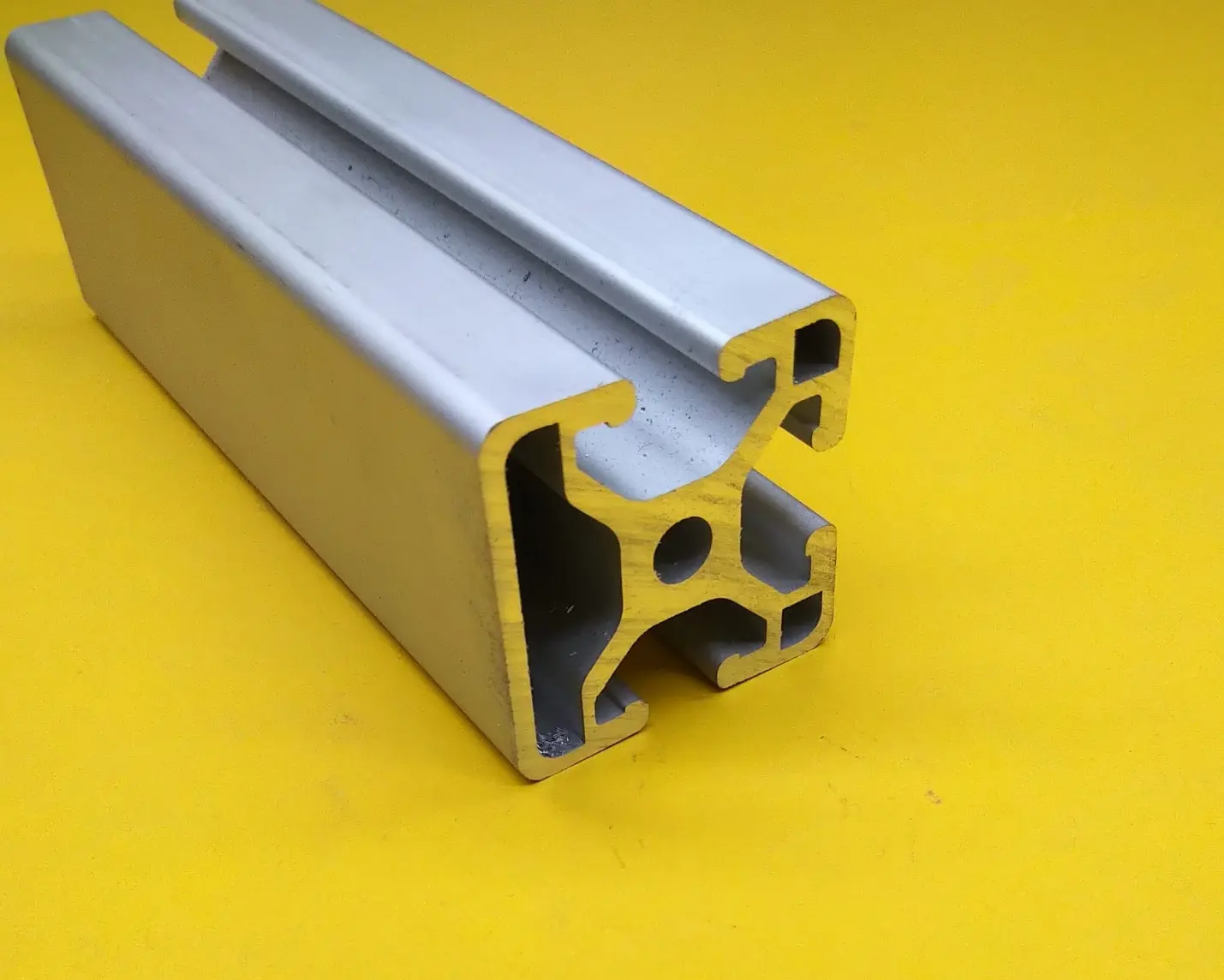

Eloxieren hingegen ist ein elektrochemischer Prozess, der die Metalloberfläche in eine langlebige, korrosionsbeständige Oxidschicht umwandelt. Anders als beim Galvanisieren, bei dem der Oberfläche eine neue Metallschicht hinzugefügt wird, wird beim Eloxieren die vorhandene Oberfläche verbessert, indem die Dicke der natürlichen Oxidschicht erhöht wird. Dieser Prozess wird am häufigsten bei Aluminium verwendet, kann aber auch bei Titan und Magnesium angewendet werden. Beim Eloxieren wird das Metallobjekt in ein Säureelektrolytbad getaucht und einem elektrischen Strom ausgesetzt, wodurch die Oberfläche oxidiert und eine schützende, poröse Schicht bildet, die auch in verschiedenen Farben eingefärbt werden kann.

Zusammenfassend lässt sich sagen, dass der Hauptunterschied zwischen Galvanisieren und Eloxieren in ihren Zielen und Methoden liegt: Beim Galvanisieren wird eine neue Metallschicht auf der Oberfläche aufgebracht, um ihre Eigenschaften zu verbessern, während beim Eloxieren die Oberfläche selbst umgewandelt wird, um eine schützende Oxidschicht zu erzeugen.

Anwendungen der Galvanisierung

Galvanisieren wird in verschiedenen Branchen häufig eingesetzt, um die Leistung und Langlebigkeit von Komponenten zu verbessern. Im Automobilsektor verbessert es die Korrosionsbeständigkeit und Haltbarkeit von Autoteilen, während es in der Elektronik für hervorragende Leitfähigkeit und Oxidationsschutz für elektronische Komponenten sorgt. Die Luft- und Raumfahrtindustrie verlässt sich auf Galvanisieren, um Metallteile vor extremen Bedingungen zu schützen, und im medizinischen Bereich sorgt es für Biokompatibilität und Haltbarkeit von medizinischen Geräten. Darüber hinaus verbessert das Galvanisieren von 3D-Drucken die Haltbarkeit, Leitfähigkeit und das Erscheinungsbild von 3D-gedruckten Objekten, sodass sie für eine breite Palette von Anwendungen geeignet sind, darunter Prototypen und Funktionsteile. Im Alltag wird Galvanisieren verwendet, um Schmuck, Dekorationsgegenständen und Küchenutensilien ein poliertes, langlebiges Finish zu verleihen und so ihre Ästhetik und Verschleiß- und Korrosionsbeständigkeit zu verbessern.

HDCs Galvanikdienstleistungen

Bei HDC bieten wir eine breite Palette an Galvanisierungsoptionen, um die von uns hergestellten Sonderanfertigungen zu verbessern und den vielfältigen Anforderungen unserer Kunden gerecht zu werden. Ob Sie kundenspezifische Metall- oder Kunststoffprodukte haben, unsere fortschrittlichen Galvanisierungsdienste können deren Haltbarkeit, Aussehen und Funktionalität verbessern. Wir bieten maßgeschneiderte Lösungen, um sicherzustellen, dass jedes Produkt den höchsten Qualitäts- und Leistungsstandards entspricht. Von der Vergoldung und Versilberung für Dekorationsartikel bis zur Vernickelung und Verchromung für Industriekomponenten ist HDC in der Lage, hochwertige Oberflächen zu liefern, die Ihren Sonderanfertigungen Wert und Langlebigkeit verleihen. Unsere Expertise in der Galvanisierung stellt sicher, dass Ihre Produkte nicht nur großartig aussehen, sondern auch den Belastungen ihres Verwendungszwecks standhalten.

Fazit

Galvanisieren ist ein vielseitiger und wichtiger Prozess, der in verschiedenen Branchen eingesetzt wird, um die Haltbarkeit, Funktionalität und das Aussehen von Metall- und Kunststoffkomponenten zu verbessern. Von der Verbesserung der Korrosionsbeständigkeit und Verschleißfestigkeit bis hin zum Erreichen ästhetisch ansprechender Oberflächen spielt das Galvanisieren eine entscheidende Rolle in den Bereichen Automobil, Elektronik, Luft- und Raumfahrt und Medizin sowie bei Alltagsgegenständen wie Schmuck und Küchenutensilien.

Entdecken Sie mehr mit unseren Blogbeiträgen.

kürzliche Posts

Erfahren Sie mehr über unsere Produkte

HDC-Produkte

Sofortiges Angebot!