Aluminiumguss ist eine Aluminiumform, die durch Schmelzen und Gießen in eine Form geformt wird, um komplexe Formen zu erzeugen. Dieser Artikel beschreibt die wichtigsten Eigenschaften, Legierungsfamilien und verschiedene Anwendungen in verschiedenen Branchen.

Warum Aluminiumguss? Wichtige Eigenschaften

Hohe Fließfähigkeit und niedriger Schmelzpunkt:

Aluminiumguss hat eine hohe Fließfähigkeit, sodass er sich leicht in Formen füllen lässt und die gewünschte Form annimmt. Aufgrund seines niedrigen Schmelzpunkts ist für den Übergang vom festen in den flüssigen Zustand weniger Energie erforderlich.

Gute Gießbarkeit:

Dank seiner guten Gießbarkeit kann das Metall problemlos in Formen gefüllt werden und die Abmessungen der gewünschten Form präzise nachbilden, wodurch gleichbleibende Ergebnisse ohne Fehler gewährleistet werden.

Wärmeleitfähigkeit und geringe Dichte:

Dank seiner effektiven Wärmeleitfähigkeit kühlt Aluminiumguss schnell ab, sodass das Material in großen Mengen hergestellt werden kann.

Seine geringe Dichte ermöglicht zudem die einfache Verwendung für verschiedene Konstruktionsarten und erleichtert die Handhabung. Das geringe Gewicht verhindert, dass Strukturen unter hohem Gewicht stehen, ohne die Leistung zu beeinträchtigen.

Mikrostruktur und mechanische Eigenschaften:

Die Mikrostruktur von Aluminiumguss entsteht während des Erstarrungsprozesses. Es gibt zwei Phasen, die als Einphasenstruktur und Zweiphasenstruktur.

In der einphasigen Struktur bilden sich primäre a-Dendriten, die kontrolliert werden können, um die mechanische Festigkeit des Metalls zu verbessern.

Die Zweiphasenstruktur findet sich in Al-Si(Silumin)-Legierungen, bei denen Silizium mit Aluminium eine eutektische Struktur bildet. Diese kann dann mit einer anderen Legierung modifiziert werden, um die Duktilität des Metalls zu verbessern.

Hauptfamilien von Aluminiumgusslegierungen

Aluminiumguss wird aufgrund seiner hohen Haltbarkeit und Festigkeit in verschiedenen Bereichen eingesetzt. Jede Legierungsfamilie basiert auf unterschiedlichen Legierungsmetallen, wobei Aluminium das vorherrschende Metall ist. Nachfolgend sind einige davon aufgeführt:

Al-Si (Silumin):

Dies sind die am häufigsten verwendeten Aluminiumgusswerkstoffe Aufgrund ihrer geringen Schrumpfung beim Erstarren, ihrer Verschleißfestigkeit und ihrer bemerkenswerten Fließfähigkeit zeichnen sich Silizium-Legierungen durch ihre hohe Festigkeit aus. Allerdings kann Silizium in seiner natürlichen Form scharfkantig und spröde sein. Um dies zu beheben, werden geringe Mengen an Modifikatoren wie Natrium hinzugefügt, um Risse zu reduzieren und die Ausfallwahrscheinlichkeit zu verringern.

- AlSi10Mg: This alloy consists of about 10% silicon and a little magnesium. It is ideal in areas such as 3D metal printing and regular casting. When heated, small particles of Mg2Si help the alloy to become stronger, which is why it’s used in aircraft and medical devices.

- A356 (AlSi7Mg): Diese spezielle Legierung enthält etwa 7% Silizium und bis zu 0,5% Magnesium. Sie eignet sich ideal für Teile, die leicht und korrosionsbeständig sein müssen. Daher eignet sie sich gut für Flugzeugteile und Schiffsausrüstung.

A380/A383:

Diese Legierungen werden hauptsächlich als Allzwecklegierungen für den Druckguss verwendet. A383 enthält im Gegensatz zu A380 mehr Silizium und weniger Kupfer. Beide enthalten Eisen, das bei sorgfältiger Kontrolle spröde Verbindungen bilden kann.

Hochleistungslegierungen (z. B. 360, A360, 7075, AT237):

Hochleistungslegierungen wie diese werden häufig dort eingesetzt, wo Materialien eine höhere Festigkeit und Korrosionsbeständigkeit erfordern. Sie eignen sich für Bauteile in der Nähe von Fahrzeugmotoren oder Gehäusen mit empfindlicher Ausrüstung.

Gießverfahren und Legierungsauswahl

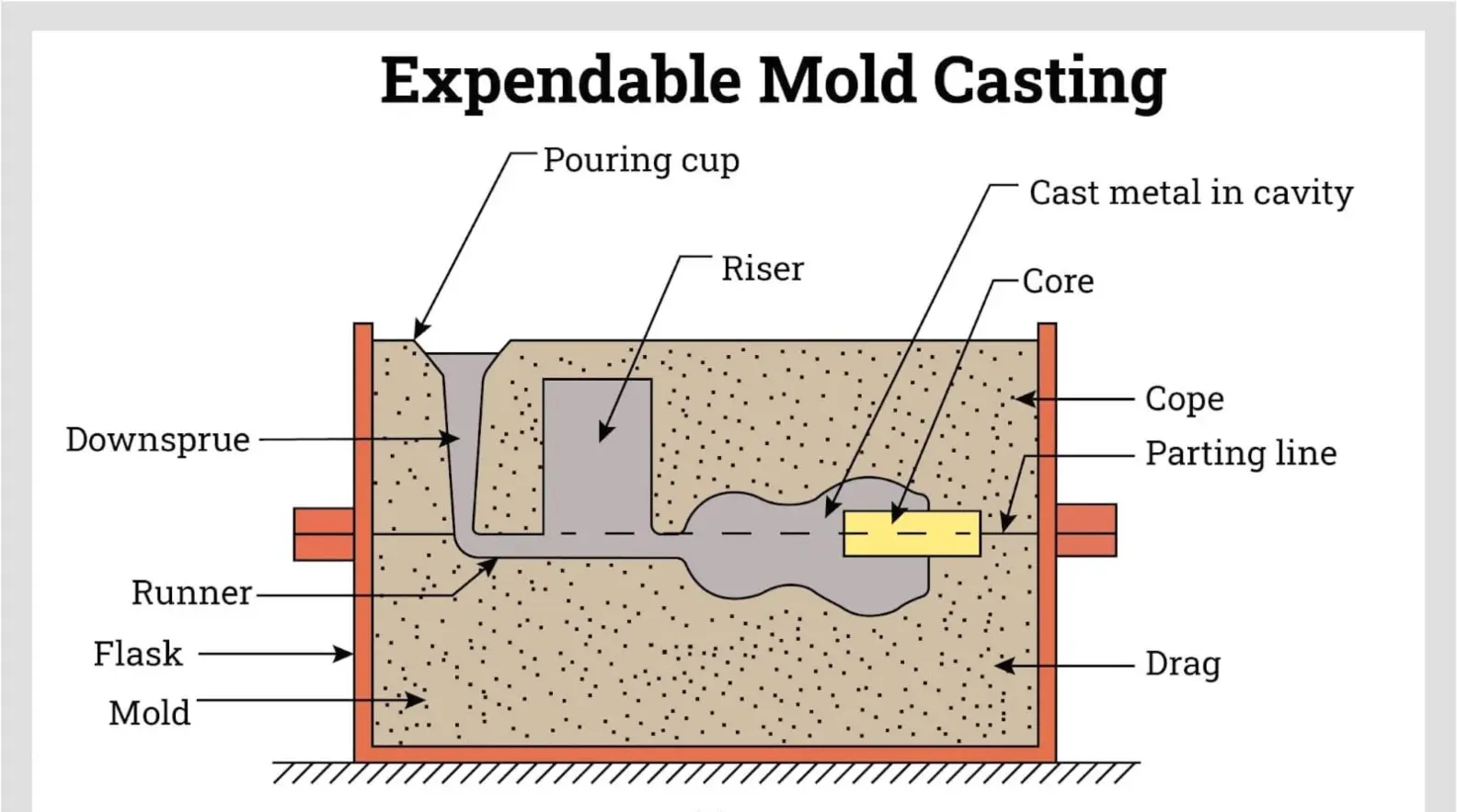

Druckguss, Sandguss, Feinguss, HPDC:

Druckguss und HPDC sind grundsätzlich schnelle Verfahren für die Massenproduktion. Dabei wird geschmolzenes Aluminium unter hohem Druck in eine Metallform gegossen. Sie eignen sich am besten für dünnwandige, komplexe Strukturen wie Elektronikgehäuse. Die hier verwendeten Legierungen müssen schnell flüssig sein und schnell aushärten können, wie beispielsweise A380 und A383.

Sandguss hingegen ist grundsätzlich ein langsames Verfahren mit geringem Volumen. Es eignet sich am besten für die Herstellung von beispielsweise Motorblöcken. Die Sandformen sind in der Regel einfach zu formen und zudem kostengünstig herzustellen. Für dieses Verfahren müssen die Aluminiumlegierungen gut gießbar und beständig gegen Rissbildung bei hohen Temperaturen sein.

Beim Feinguss werden ein Keramikmodell und eine Wachsform verwendet. Dieses Verfahren wird vor allem in der Luft- und Raumfahrt sowie in der Medizintechnik zur Herstellung kleiner, präziser Geräteteile eingesetzt. Da komplexe Formen entstehen, müssen die verwendeten Legierungen saubere, fehlerfreie Oberflächen bilden.

Einflüsse auf die Fließfähigkeit:

Die Fließfähigkeit von geschmolzenem Metall ist seine Fähigkeit, eine Form zu füllen, bevor es fest wird. Sowohl das Gießverfahren als auch die verwendete Legierung beeinflussen die Fließfähigkeit, ebenso wie Konstruktionsfaktoren wie Angusssysteme und Oberflächenoxidation.

- Legierungszusammensetzung: Aluminiumlegierungen mit höherem Siliziumgehalt, wie beispielsweise Al-Si-Legierungen, weisen aufgrund ihres niedrigeren Schmelzbereichs tendenziell eine bessere Fließfähigkeit auf. Magnesium und Kupfer verbessern zwar die Festigkeit von Legierungen, verringern aber tendenziell auch die Fließfähigkeit.

- Angusssystem: Dabei handelt es sich im Wesentlichen um vernetzte Leitungen, die das geschmolzene Metall in die Form leiten. Eine schlechte Konstruktion kann die Fließfähigkeit des geschmolzenen Metalls beeinträchtigen, bevor es die Form erreicht. Sind sie nicht ausreichend isoliert, kann das geschmolzene Metall zu schnell Wärme verlieren, was zu einer unvollständigen Formfüllung führen kann.

- Oxidschichten: Dabei handelt es sich um kleine Klumpen, die sich schnell auf der Oberfläche des geschmolzenen Metalls bilden, wenn es der Luft ausgesetzt wird. Diese dünnen Klumpen können, wenn sie sich vermehren, enge Kanäle verstopfen und so den Fluss des geschmolzenen Metalls beeinträchtigen. Sie können außerdem die Viskosität der geschmolzenen Legierung erhöhen.

Mikrostruktur und Defekte:

Die während des Erstarrungsprozesses gebildeten Mikrostrukturen variieren je nach Abkühlgeschwindigkeit, Gießverfahren oder Modifikationen. Die meisten Aluminiumgusslegierungen erstarren mit dendritischen Strukturen. Schnellere Abkühlprozesse, wie beim Druckguss, tragen zur Bildung feinerer Dendriten bei, die nachweislich die mechanischen Eigenschaften verbessern.

Es gibt jedoch häufige Defekte, die in den gegossenen Mikrostrukturen zu finden sind.

- Porosität: Diese können entstehen, wenn während des Erstarrungsprozesses Gase eingeschlossen werden oder wenn die Zufuhr des geschmolzenen Metalls in dickeren Abschnitten unzureichend ist, was zu Hohlräumen führt. Dies führt dazu, dass das Endprodukt viel schwächer ist als beabsichtigt.

- Einschlüsse: Dabei handelt es sich um unerwünschte feste Partikel von Filmen, die während des Gießprozesses im Metall eingeschlossen werden. Manche Einschlüsse können durch Erhitzen auf sehr hohe Temperaturen gelöst werden. Nichtmetallische Einschlüsse sind jedoch oft sehr schwer zu entfernen und kommen am häufigsten vor.

Mechanische Eigenschaften von Aluminiumguss im Vergleich zu Aluminiumschmiedeteilen

Obwohl Aluminiumguss aufgrund seiner Kosteneffizienz weit verbreitet ist, gibt es im Vergleich zu Aluminiumschmiedeteilen einige bemerkenswerte Unterschiede in den mechanischen Eigenschaften.

Niedriger Schmelzpunkt: Aluminiumguss hat bekanntermaßen einen niedrigen Schmelzpunkt und ist daher besser für Bereiche geeignet, in denen ein moderates Wärmemanagement erforderlich ist. Im Gegensatz zu Aluminiumschmiedeteilen, die höhere Temperaturen erfordern, ist es für Bereiche geeignet, in denen ein moderates Wärmemanagement erforderlich ist.

Präzision und Zugfestigkeit: Aufgrund seiner geringen Zugfestigkeit ist Aluminiumguss in Bereichen, in denen keine hohe Festigkeit erforderlich ist, tendenziell präziser. Schmiedealuminium hingegen muss deutlich mehr gebohrt und geschliffen werden, bevor ein präzises Teil entsteht.

Ermüdungsbeständigkeit: Die Ermüdungsbeständigkeit von Aluminiumguss ist aufgrund von Porosität und Einschlüssen, die die Festigkeit beeinträchtigen und unter Belastung zu vorzeitigem Versagen führen, deutlich geringer. Schmiedealuminium hingegen weist aufgrund seiner sauberen Struktur eine höhere und bessere Ermüdungsbeständigkeit auf.

Korrosionsbeständigkeit: Dies hängt hauptsächlich von der Legierungszusammensetzung des Aluminiumgusses ab. Legierungen wie A356 sind für ihre gute Korrosionsbeständigkeit bekannt, Verunreinigungen können die Leistung jedoch beeinträchtigen. Viele Aluminiumknetlegierungen weisen dank ihrer verfeinerten Mikrostruktur eine sehr gute Korrosionsbeständigkeit auf.

Anwendungen

Automobil- und Luftfahrtindustrie:

Aluminiumgusslegierungen sind von entscheidender Bedeutung, wenn es darum geht, das Gesamtgewicht von Fahrzeugen zu reduzieren. Sie werden zur Herstellung komplexer Teile wie Motorblöcken und Zylinderköpfen, Getriebegehäusen, Flugzeughalterungen und Aufhängungskomponenten verwendet. Dank der geringen Zugfestigkeit lassen sich Teile wie Getriebegehäuse, die schnell geformt werden müssen, leicht herstellen.

Elektronik & Wärmemanagement:

Aluminium kann Wärme ausreichend gut verteilen, um eine Überhitzung der Komponenten zu verhindern. Gussteile können dazu beitragen, die Temperatur elektrischer Komponenten zu regulieren und sicherzustellen, dass diese während des Betriebs kühl bleiben.

Maschinen & Konsumgüter:

Bei Maschinen wie Ventilen, Kompressoren und Pumpen ist eine ausreichende Festigkeit und Korrosionsbeständigkeit erforderlich. Aluminiumguss wird verwendet, um diese Eigenschaften zu erreichen. Aluminiumguss wird auch in Teilen von Waschmaschinen und Staubsaugern verwendet.

Wachstum der additiven Fertigung:

Aluminiumlegierungen wie AlSi10mg können beispielsweise im 3D-Druck eingesetzt werden. Sie werden auch zur Herstellung medizinischer Instrumente und Implantate verwendet, die vom Festigkeits-Gewichts-Verhältnis von AlSi10Mg profitieren.

Herausforderungen und Best Practices

Die Verwendung von Aluminiumguss bietet viele Vorteile, gleichzeitig gibt es aber auch Probleme, die Hersteller beachten müssen, um zu vermeiden

Heißreißen: Dies geschieht, weil die geschmolzene Legierung während des Erstarrungsprozesses auseinanderreißt.. Dies geschieht normalerweise bei schlecht konstruierten Formen oder bei Legierungen, die beim Abkühlen nicht auf einmal erstarren.

Um dies zu bewältigen, ist es besser, Legierungen zu verwenden, die schneller erstarren, wie beispielsweise Al-Si. Der Einsatz von Kornfeinern zur Schaffung besserer Kornstrukturen trägt ebenfalls dazu bei, Warmrissen vorzubeugen.

Umweltbelange und Arbeitssicherheit: Beim Schmelzen und Gießen der Aluminiumlegierung kann schädlicher Rauch freigesetzt werden und es kann bei unvorsichtigen Arbeitern zu Hautverbrennungen kommen.

Am besten verwenden Sie geeignete persönliche Schutzausrüstung, um die Arbeiter vor solchen Risiken zu schützen, und schulen sie auch richtig im Umgang mit geschmolzenem Metall.

Der Einsatz geeigneter Belüftungs- und Rauchabzugssysteme trägt dazu bei, schädlichen Rauch während des Herstellungsprozesses fernzuhalten.

Kosteneffizienz und Nachhaltigkeit: Obwohl Aluminium recycelbar ist, entsteht bei einigen Gussverfahren eine große Menge an Material und es wird viel Energie zum Wiedereinschmelzen des Metalls verbraucht.

Das Vorwärmen der Formen ist eine Möglichkeit, dies bei der Materialherstellung zu vermeiden. Hersteller sollten außerdem fortschrittlichere Prozesskontrollen einsetzen, um Ausschuss und Defekte zu reduzieren.

Fazit

Dank seiner starken Eigenschaften und Einsatzmöglichkeiten in verschiedenen Bereichen ist Aluminiumguss für alle Fertigungsaufgaben eine praktikable Wahl. Angesichts des rasanten technologischen Fortschritts wird Aluminiumguss in den kommenden Jahren voraussichtlich stark nachgefragt sein.

Wenn Sie nach dem besten Ort für Ihre Metallverarbeitung mit den besten Legierungen suchen, HDC-Herstellung ist das beste Unternehmen für Sie. Wir verfügen über die nötige Erfahrung, um Ihnen bei der Beschaffung der benötigten Spezialausrüstung zu helfen.