Sterben Gießen ist ein Präzisionsmetallgussverfahren, bei dem geschmolzenes Metall unter hohem Druck in eine Form gepresst wird. Dieses Verfahren zeichnet sich durch seine Schnelligkeit und die hervorragende Qualität der fertigen Produkte aus.

Die Ursprünge von Druckguss Die Ursprünge des Metalldrucks lassen sich bis in die Mitte des 19. Jahrhunderts zurückverfolgen. Ursprünglich für den Buchdruck verwendet, wurde er schnell für die Herstellung komplexer Metallteile adaptiert. Heute ist er dank seiner Effizienz und der Fähigkeit, große Mengen komplexer Formen mit feinen Details zu produzieren, unverzichtbar für Branchen wie die Automobil-, Luft- und Raumfahrt- sowie die Elektronikindustrie.

Im Vergleich zu anderen Metallumformungsverfahren zeichnet sich Druckguss durch seine außergewöhnliche Fähigkeit aus, enge Toleranzen und glattere Oberflächen ohne Nachbearbeitung zu erreichen. Druckguss und Aluminiumguss sind besonders für ihre Rolle bei der Herstellung langlebiger und leichter Komponenten bekannt und bieten im Vergleich zu Techniken wie Schmieden und Sandguss erhebliche Kosten- und Materialeinsparungen.

Durch den Einsatz von Aluminiumdruckguss und anderen Legierungen können Hersteller bestimmte Leistungs- und Festigkeitskriterien erfüllen, was den Druckguss zu einem Eckpfeiler der modernen Fertigung macht.

Der Druckgussprozess

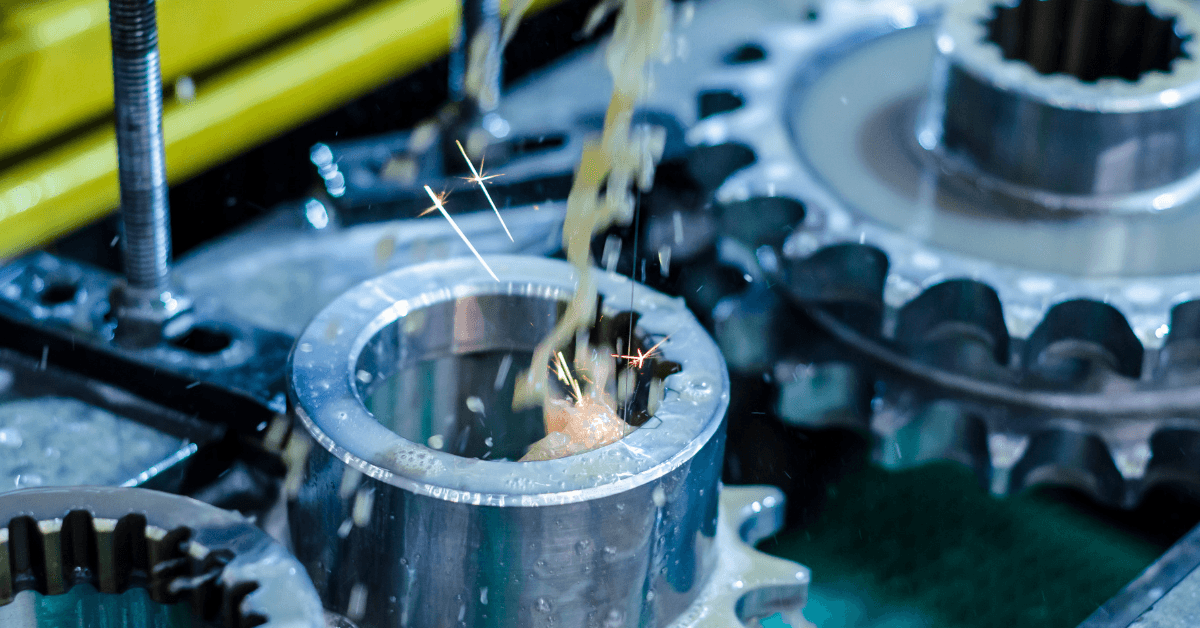

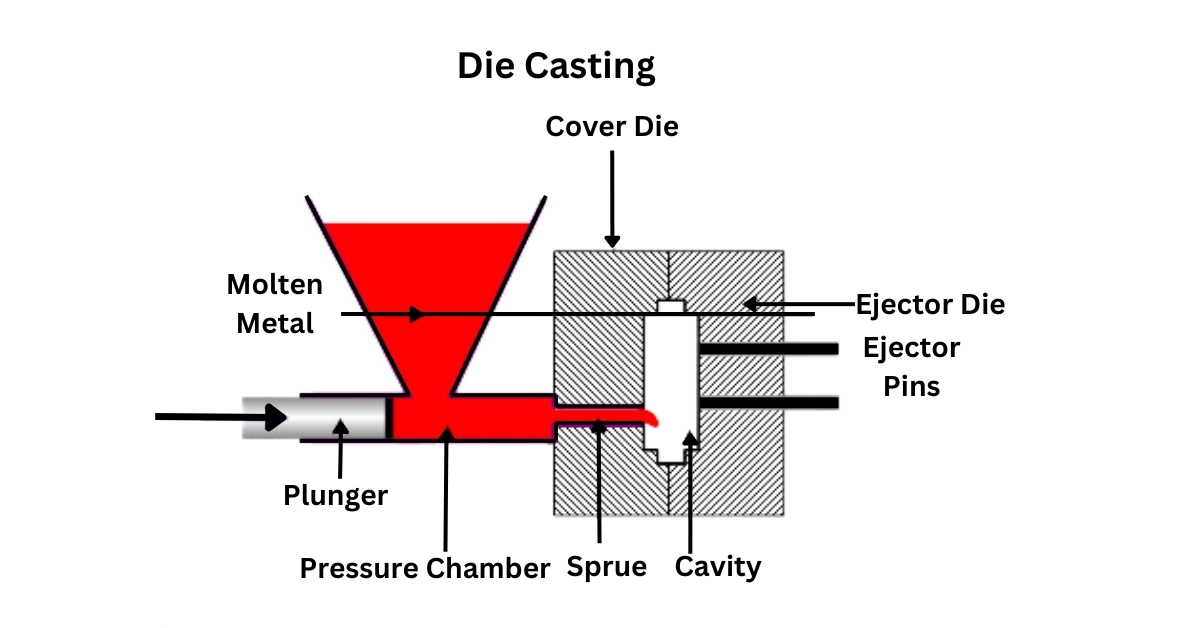

Druckguss ist ein dynamisches Gussverfahren, bei dem geschmolzenes Metall unter hohem Druck in eine präzisionsgefertigte Form, die allgemein als Matrize bezeichnet wird, gespritzt wird. Dieser Prozess beginnt mit der Vorbereitung des Metalls, normalerweise Aluminium- oder Zinklegierungen, die in einem Ofen geschmolzen werden, bis sie einen flüssigen Zustand erreichen.

Sobald das Metall geschmolzen ist, wird es mithilfe eines hydraulischen oder mechanischen Kolbens schnell in die Form eingespritzt. Der Druck wird aufrechterhalten, bis das Metall erstarrt, wodurch komplizierte Details erfasst und die strukturelle Integrität sichergestellt wird. Die Form wird dann geöffnet, um das Gussteil auszuwerfen, und schnell für den nächsten Zyklus geschlossen. Diese schnelle Methode ermöglicht eine hohe Produktionsrate komplexer Metallteile mit hervorragender Oberflächenbeschaffenheit und Maßgenauigkeit.

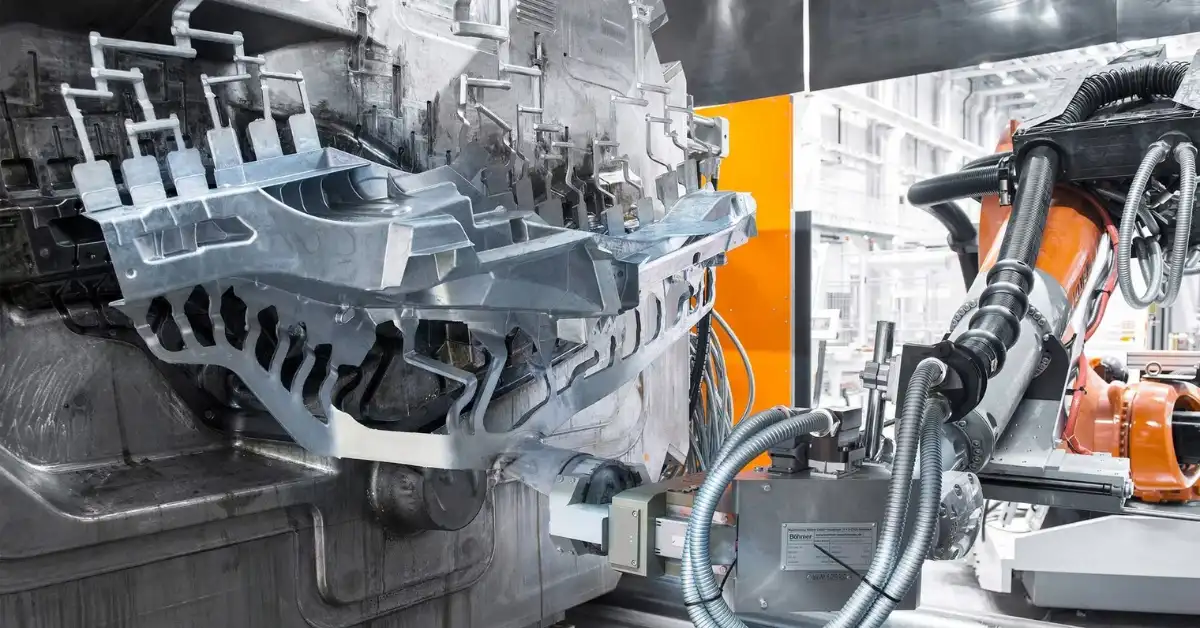

Bedeutung von Formen beim Druckguss

Formen oder Matrizen sind für den Druckgussprozess von entscheidender Bedeutung. Diese Formen sind aus hochwertigem Stahl gefertigt und für extreme Bedingungen ausgelegt. Sie bestehen aus zwei Hälften, die komplexe Geometrien und eine einfache Entnahme des fertigen Teils ermöglichen. Druckgussformen sind häufig mit komplizierten Merkmalen wie Kernen und Schiebern ausgestattet, um innere Hohlräume und Hinterschneidungen zu erzeugen, ohne dass zusätzliche Bearbeitung erforderlich ist.

Das Design der Gussform kann nicht nur die Qualität des fertigen Produkts, sondern auch die Effizienz des gesamten Gussprozesses beeinflussen. Ein effektives Gussformdesign reduziert den Abfall, verbessert die mechanischen Eigenschaften des Gussstücks und kann die Produktionskosten und -zeit erheblich senken.

Beim Druckguss, insbesondere beim Hochdruckdruckguss, werden diese Formen genutzt, um langlebige, formstabile Teile mit engen Toleranzen herzustellen, die mit anderen Metallbearbeitungsverfahren möglicherweise nicht so effizient erreicht werden. Die Wiederverwendung von Formen in zahlreichen Zyklen macht den Druckguss wirtschaftlich vorteilhaft, insbesondere bei großen Produktionsläufen.

Verschiedene Arten des Druckgusses

Warmkammer-Druckguss

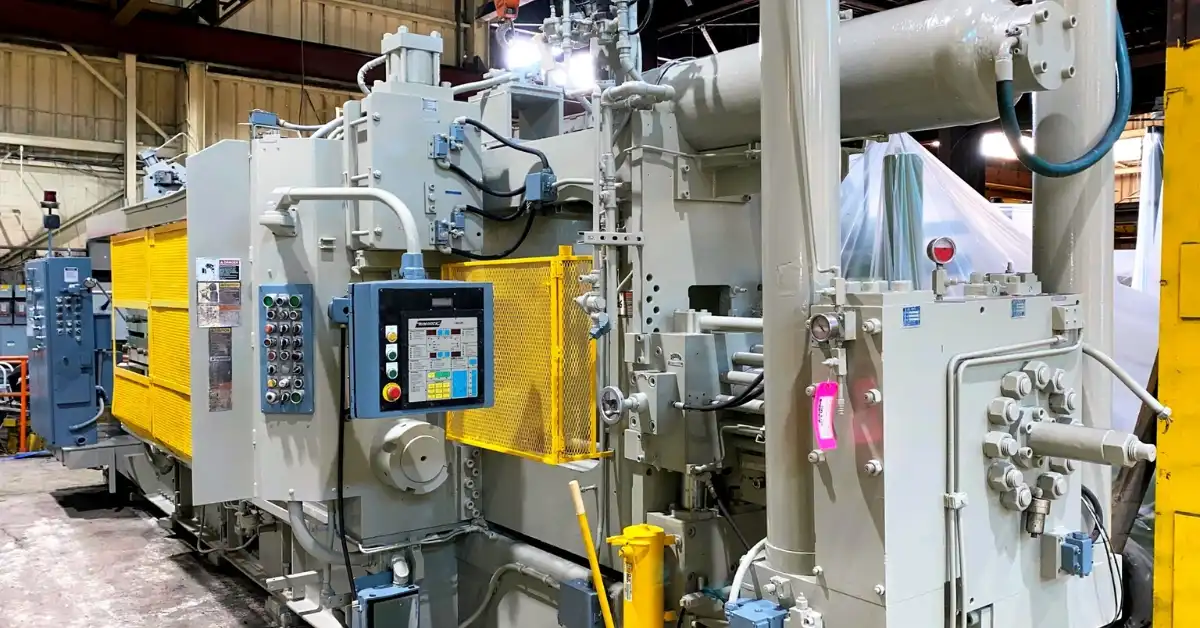

Der Warmkammer-Druckguss ist ideal für Metalle mit niedrigem Schmelzpunkt, wie Zink, Magnesium und einige niedrigschmelzende Aluminiumlegierungen. Bei diesem Verfahren wird ein Ofen verwendet, der Teil der Gießmaschine ist, mit einem Kolben, der das geschmolzene Metall in die Form presst. Der Hauptvorteil liegt in der kurzen Zykluszeit, wodurch sich das Verfahren für die Massenproduktion kleiner Teile eignet.

Kaltkammer-Druckguss

Beim Kaltkammerdruckguss wird das geschmolzene Metall für jedes Teil in das Einspritzsystem der Maschine geschöpft, was es besser für Metalle mit hohen Schmelzpunkten wie Aluminium und Kupfer geeignet macht. Diese Methode erfordert mehr Zeit, bietet aber eine verbesserte strukturelle Integrität, indem sie die Wechselwirkung zwischen dem geschmolzenen Metall und den Maschinenbauteilen minimiert.

Niederdruckguss

Niederdruckguss wird häufig für Komponenten verwendet, die eine hervorragende metallurgische Qualität und eine gute Oberflächenbeschaffenheit erfordern. Dabei wird geschmolzenes Metall langsam von unten unter kontrolliertem Druck in die Form eingespritzt. Diese Technik wird häufig für die Herstellung von Autorädern und anderen Teilen gewählt, bei denen die Porosität minimiert werden muss.

Druckguss

Beim Hochdruckguss wird geschmolzenes Metall mit hoher Geschwindigkeit und einem Druck von bis zu 25.000 psi in die Form gespritzt. Es ist das am weitesten verbreitete Druckgussverfahren und bekannt für die Herstellung präziser, komplexer Formen mit engen Toleranzen und hochwertiger Oberflächenbeschaffenheit. Es wird normalerweise für kleine bis mittelgroße Teile verwendet.

Vakuum-Druckguss

Vakuumdruckguss verbessert die Prinzipien des Hochdruckdruckgusses, indem Luft aus der Formkammer entfernt wird. Dieser Prozess reduziert die Porosität und ermöglicht die Herstellung von Teilen mit noch höherer Integrität, mechanischen Eigenschaften und einer saubereren Oberfläche, was ihn ideal für anspruchsvollere Anwendungen macht.

Druckguss

Das Druckgießen kombiniert die Eigenschaften von Schmieden und Gießen, indem während der gesamten Erstarrungsphase des Metalls Druck ausgeübt wird. Diese Methode eignet sich perfekt für Komponenten, die eine hohe Dichte ohne Gasporosität erfordern, und bietet im Vergleich zu herkömmlichen Gussverfahren verbesserte mechanische Eigenschaften.

Halbfester Druckguss

Beim halbfesten Druckguss werden Legierungen gegossen, die nur teilweise zu einer Aufschlämmung geschmolzen sind. Dieser Zustand ermöglicht eine bessere Kontrolle über den Fluss in die Form, verringert die Porosität und ermöglicht festere, hitzebeständigere Teile.

Materialien, die beim Druckguss verwendet werden

Beim Druckguss werden unterschiedliche Metalle verwendet, die jeweils aufgrund ihrer spezifischen Eigenschaften und Eignung für unterschiedliche Fertigungsanforderungen ausgewählt werden.

Aluminium und seine Legierung ist eines der beliebtesten Materialien im Druckguss. Sein geringes Gewicht, gepaart mit hervorragenden mechanischen Eigenschaften und Korrosionsbeständigkeit, macht es ideal für Anwendungen in der Automobil-, Luftfahrt- und Unterhaltungselektronik. Andere häufig verwendete Materialien sind Zink, das für seinen niedrigen Schmelzpunkt und seine einfache Gießbarkeit bekannt ist, und Magnesium, das als leichtestes verfügbares Konstruktionsmetall geschätzt wird und eine mit Aluminium vergleichbare Festigkeit bei geringerem Gewicht bietet.

Der Bereich Druckguss entwickelt sich mit der Entwicklung neuer Materialien und Technologien ständig weiter. Zu den jüngsten Innovationen gehört die Verwendung von Titan und Siliziumtombak im Druckguss, Materialien, die einzigartige Eigenschaften wie höhere Festigkeit, geringeres Gewicht oder bessere Korrosionsbeständigkeit bieten. Forscher untersuchen auch halbfeste Metalllegierungen, die im Vergleich zu herkömmlichen Flüssiggussverfahren eine verbesserte Festigkeit und geringere Porosität bieten.

Jedes im Druckguss verwendete Material bietet unterschiedliche Vorteile und Herausforderungen und beeinflusst alles von der Produktionsgeschwindigkeit bis zur Leistung des Endteils. Die Materialauswahl ist entscheidend und muss den spezifischen Anforderungen der beabsichtigten Anwendung entsprechen, um optimale Leistung und Kosteneffizienz zu gewährleisten.

Anwendungen des Druckgusses

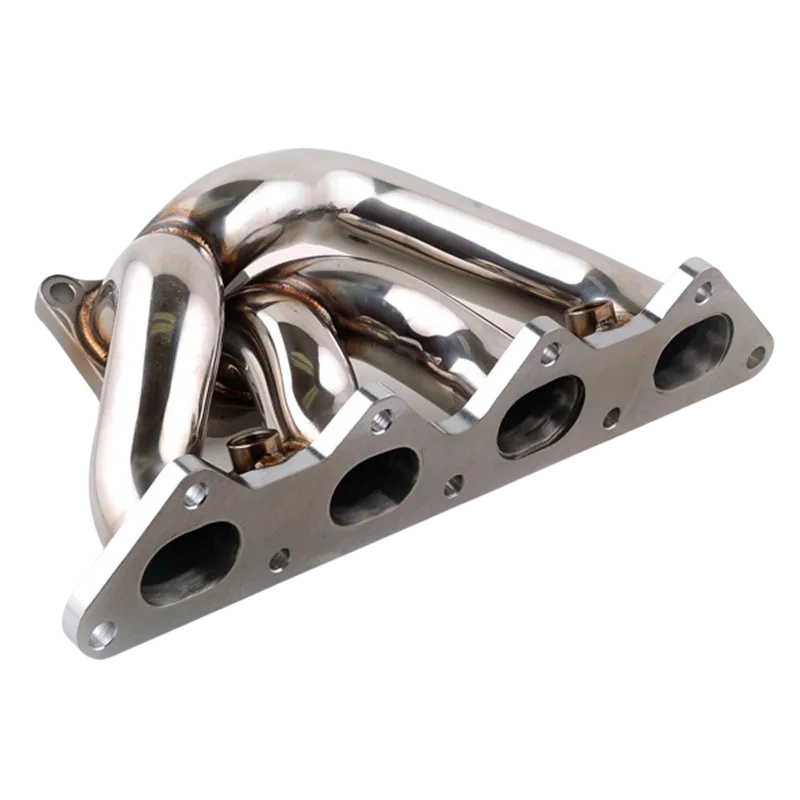

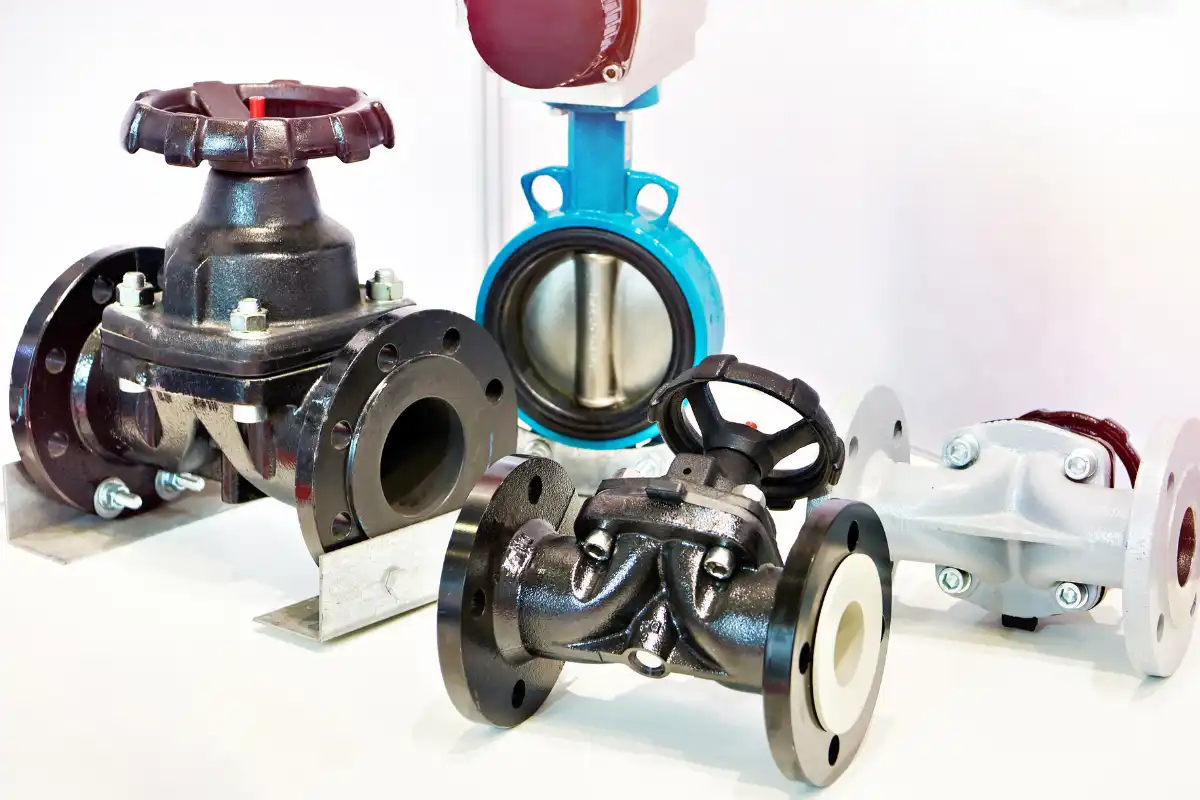

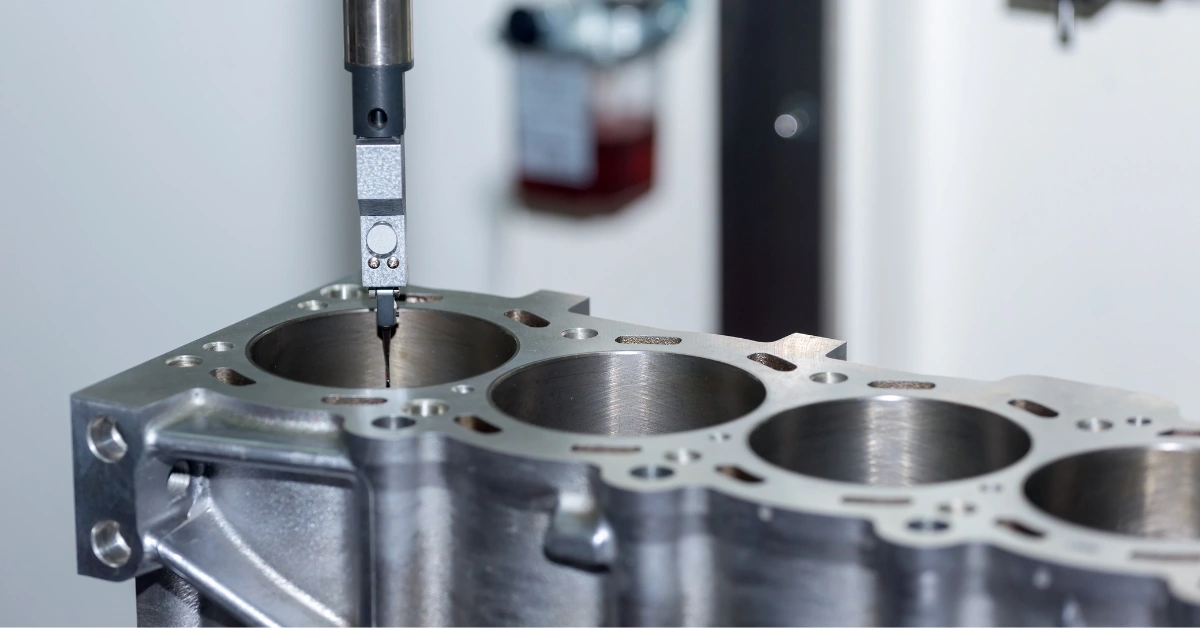

Druckguss ist ein zentrales Fertigungsverfahren, das in Automobil, Luft- und Raumfahrt sowie in der Unterhaltungselektronikindustrie, da sich damit präzise und langlebige Komponenten herstellen lassen. Im Automobilsektor ist Druckguss unverzichtbar, um leichte, robuste Teile wie Motorblöcke und Getriebegehäuse herzustellen und so die Leistung und Kraftstoffeffizienz des Fahrzeugs zu verbessern. Die Luft- und Raumfahrtindustrie verlässt sich bei kritischen Komponenten, die ein hohes Verhältnis von Festigkeit zu Gewicht erfordern, wie beispielsweise Teile von Flugzeugstrukturen, auf Aluminiumdruckguss.

Auch in Schwellenmärkten wird Druckguss aufgrund seiner Präzision und Vielseitigkeit immer beliebter. Die Anwendungsbereiche reichen von Solarpanelrahmen für erneuerbare Energien bis hin zu komplexen chirurgischen Instrumenten in der Medizintechnik. Fortschritte bei Druckgussmaterialien und -techniken, wie z. B. halbfester Druckguss und Aluminiumlegierungsguss, weiten die Verwendung des Verfahrens auf Hochleistungsbereiche aus, die spezielle Eigenschaften erfordern.

Vorteile von Druckguss

Druckguss zeichnet sich durch seine Kosteneffizienz und Effizienz aus und eignet sich daher besonders für die Produktion großer Stückzahlen. Das Verfahren ermöglicht die Herstellung komplexer Teile mit minimalem Bedarf an zusätzlicher Bearbeitung, was die Stückkosten erheblich senkt. Aluminiumdruckguss verstärkt diese Vorteile noch weiter; im Vergleich zu herkömmlichem Aluminiumguss weist Aluminiumdruckguss aufgrund der feineren Mikrostruktur, die durch schnelles Abkühlen in der Form erreicht wird, bessere mechanische Eigenschaften auf. Dies führt zu Teilen, die stärker und leichter sind und eine höhere Beständigkeit gegen Verformungen und thermische Ermüdung aufweisen.

Darüber hinaus ermöglicht die Vielseitigkeit des Druckgusses ein hohes Maß an Anpassung. Metalldruckguss ermöglicht komplexe Designs mit komplizierten Details und integrierten Funktionen. Diese Fähigkeit ermöglicht es Herstellern, Teile speziell auf ihre Bedürfnisse zuzuschneiden und Lösungen anzubieten, die sowohl funktional als auch ästhetisch ansprechend sind und so eine breite Palette industrieller Anwendungen effektiv abdecken.

Herausforderungen und Überlegungen

Druckgießen ist zwar effizient, aber nicht ohne Herausforderungen, die Qualität und Konformität beeinträchtigen. Zu den wichtigsten Problemen zählen die Temperaturkontrolle, die Druckstabilität und die Einspritzgeschwindigkeit des flüssigen Metalls, was zu Fehlern wie Porosität, Kaltfließstellen und Fehlgüssen führen kann. Diese Herausforderungen erfordern eine präzise Steuerung und kontinuierliche Anpassungen im Druckgießprozess. Darüber hinaus ist die ökologische Nachhaltigkeit ein wichtiger Aspekt, da Druckgießen traditionell viel Energie verbraucht und Abfall produziert. Um die Umweltauswirkungen zu minimieren, optimieren die Hersteller den Energieverbrauch, recyceln Materialien und verwenden umweltfreundlichere Schmierstoffe. Um diese betrieblichen Herausforderungen zu bewältigen, Druckguss Anlagen setzen zunehmend auf fortschrittliche Technologien wie Echtzeit-Überwachungssysteme, automatisierte Steuerungen und vorausschauende Wartung sowie auf kontinuierliche Mitarbeiterschulungen und Forschung und Entwicklung, um die Prozesseffizienz und Nachhaltigkeit zu steigern.

Sicherstellung von Qualität und Konformität beim Druckguss

Beim Druckguss kommt es auf die Auswahl der richtigen Gusslegierungen und die Einhaltung strenger branchenspezifischer Standards an, um eine hohe Leistung und Haltbarkeit der Produkte sicherzustellen. Aluminiumgusslegierungen, die wegen ihres Festigkeits-Gewichts-Verhältnisses beliebt sind, sowie Zink- und Magnesiumlegierungen werden aufgrund ihrer spezifischen Eigenschaften wie Korrosionsbeständigkeit und Schmelzpunkte ausgewählt. Die Qualitätssicherung bei Gussdienstleistungen ist von entscheidender Bedeutung und umfasst eine präzise Kontrolle des Druckgussprozesses und strenge Tests, um die anspruchsvollen Standards der Automobil-, Luft- und Raumfahrtindustrie und anderer Branchen zu erfüllen. Techniken wie Druckguss und Vakuumdruckguss minimieren Defekte und stellen sicher, dass Komponenten unter verschiedenen Betriebsbelastungen zuverlässig funktionieren.

Fazit

Druckguss ist aufgrund seiner Präzision und Effizienz nach wie vor unverzichtbar in der Fertigung und erfüllt die Anforderungen der Industrie durch fortschrittliche Metallgussverfahren. Zukünftige Trends deuten auf einen Wandel hin zu Nachhaltigkeit und intelligenteren Technologien bei Druckgussmaschinen hin, die noch mehr Präzision und geringere Umweltbelastung versprechen. Mit dem Fortschreiten dieser Innovationen wird der Druckguss weiterhin verschiedene Branchen wie die Automobil- und Luftfahrtindustrie beeinflussen und seine zentrale Rolle in der modernen Fertigung unterstreichen.