- Heim

- Ressourcen

- Bloggen

- Was ist Nulltoleranzbearbeitung

Nulltoleranzbearbeitung: Revolutionierung der Feinmechanik

- Von: HDCMFG

In der Welt der modernen Fertigung ist Präzision alles. Die Nachfrage nach Hochleistungsteilen in der Luft- und Raumfahrt, der Medizin, der Automobilindustrie und der Elektronikindustrie verschiebt weiterhin die Grenzen des Möglichen.

Ein Konzept, das sich als bahnbrechende Neuerung herausgestellt hat, ist Null-Toleranz-Bearbeitung (ZTM)– eine Philosophie und Herangehensweise, die darauf abzielt, nahezu perfekte Präzision mit minimalen Abweichungen zu erreichen. In diesem Blog untersuchen wir, was Zero Tolerance Machining bedeutet, welche Vorteile es bietet, welche praktischen Anwendungen es gibt und wie es Innovationen in hochpräzisen Branchen vorantreibt.

Nulltoleranzbearbeitung verstehen

Bei der Nulltoleranzbearbeitung geht es nicht darum, absolute „Null“-Abweichungen zu erreichen – ein aufgrund der Gesetze der Physik unerreichbarer Standard –, sondern vielmehr darum, Toleranzen auf ein Niveau zu minimieren, das zuvor als unerreichbar galt. Es geht darum, Teile herzustellen, die die engste Maßgenauigkeit aufweisen, oft im Bereich von einem Mikrometer oder weniger (1 Mikrometer = 0,001 Millimeter). Zum Vergleich: Ein durchschnittliches menschliches Haar ist etwa 70 Mikrometer dick, was verdeutlicht, wie gering diese Toleranzen sind.

In der Praxis erfordert die Null-Toleranz-Bearbeitung eine Kombination aus modernen CNC-Maschinen, Software der Spitzenklasse, Innovationen in der Materialwissenschaft und hochqualifizierten Bedienern, die die Komplexität der Arbeit auf einem derart präzisen Niveau verstehen.

Kann absolute Nulltoleranz erreicht werden?

Das Erreichen einer absoluten Nulltoleranz ist eher ein theoretisches Ideal als eine praktische Realität. Dies liegt daran, dass Bearbeitungsprozesse von Faktoren wie diesen beeinflusst werden:

- Materialeigenschaften: Materialien dehnen sich bei Temperaturschwankungen aus oder ziehen sich zusammen, und Bearbeitungswerkzeuge verschleißen mit der Zeit, was zu Abweichungen führt.

- Maschinenbeschränkungen: Selbst die fortschrittlichsten CNC-Maschinen unterliegen leichten mechanischen Unzulänglichkeiten und Temperaturschwankungen.

- Umweltfaktoren: Bedingungen wie Feuchtigkeit und Vibrationen in der Bearbeitungsumgebung können die Maßstabilität beeinträchtigen.

Obwohl die absolute Nulltoleranz weiterhin schwer zu erreichen ist, haben Fortschritte bei den Toleranzen der CNC-Bearbeitung die Hersteller dem Erreichen nahezu perfekter Präzision näher gebracht.

Der Aufstieg der Null-Toleranz-Bearbeitung

Die Nachfrage nach Zero Tolerance Machining wird von mehreren wichtigen Trends getrieben:

- Luft- und Raumfahrt und Verteidigung: Die Luft- und Raumfahrtindustrie benötigt Komponenten, die extremen Umweltbedingungen und hohen Belastungen standhalten. Bei Triebwerksteilen, Flugzeugkomponenten und Satelliteninstrumenten ist Präzision von entscheidender Bedeutung.

- Medizinische Geräte: Im medizinischen Bereich müssen Implantate, chirurgische Instrumente und Diagnosegeräte unglaublich strenge Toleranzen einhalten, um Sicherheit und Zuverlässigkeit zu gewährleisten.

- Halbleiterfertigung: Die Elektronikindustrie ist auf hochpräzise Komponenten für Mikrochips, Prozessoren und Leiterplatten angewiesen, bei denen Abweichungen im Nanometerbereich zu Ausfällen führen können.

So gab beispielsweise die Luftfahrtabteilung von General Electric bekannt, dass einige ihrer Turbinenschaufelkomponenten Toleranzen von nur 2 Mikrometern erfordern, um optimale Effizienz zu gewährleisten und Materialermüdung vorzubeugen. Dieses Maß an Präzision war vor einem Jahrzehnt ohne bedeutende Fortschritte in der Bearbeitungstechnologie nicht erreichbar.

Schlüsselkomponenten der Nulltoleranzbearbeitung

Um solch enge Toleranzen zu erreichen, müssen mehrere Faktoren zusammenkommen:

1. Fortschrittliche CNC-Maschinen

Moderne CNC-Maschinen (Computerized Numerical Control) bilden das Rückgrat der Nulltoleranzbearbeitung. Fünfachsige CNC-Maschinen können beispielsweise komplexe Geometrien bearbeiten, ohne dass das Teil neu ausgerichtet werden muss. Dadurch werden Fehler durch Neupositionierung minimiert. Hochgeschwindigkeitsspindeln und vibrationsdämpfende Strukturen sorgen dafür, dass die Werkzeuge konstanten Kontakt mit dem Material haben und somit ultraglatte Oberflächen entstehen.

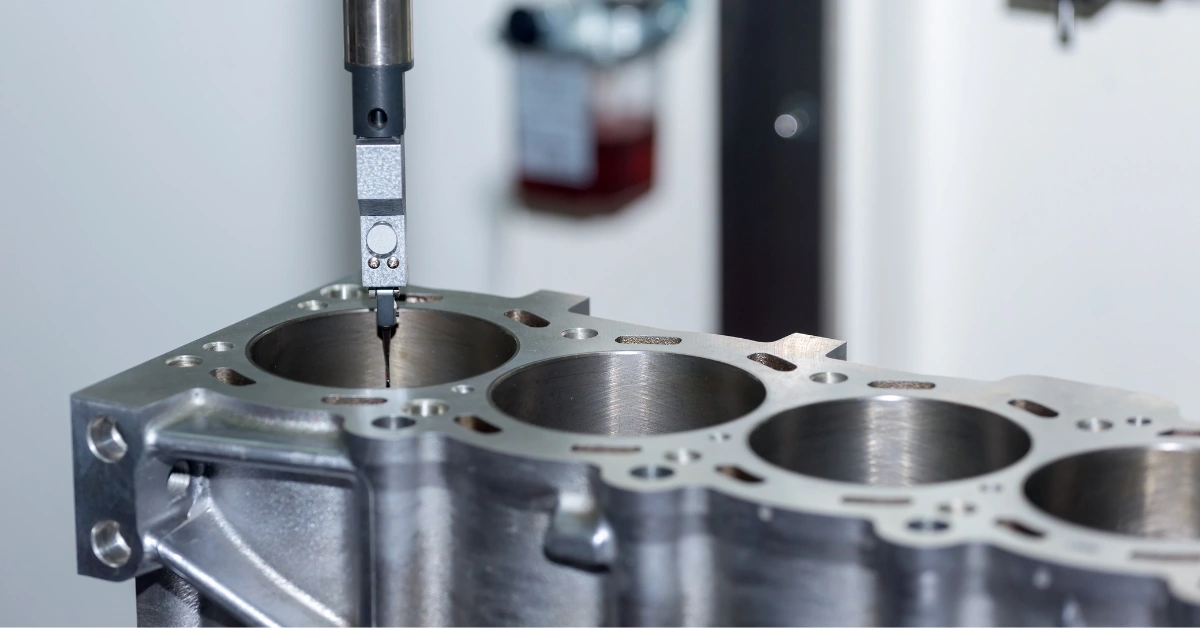

2. Messtechnik und Inspektionswerkzeuge

Die Messtechnik – die Wissenschaft des Messens – ist für die Überprüfung von Toleranzen von entscheidender Bedeutung. Technologien wie Koordinatenmessgeräte (KMG), Laserscanner und Interferometer liefern während und nach der Bearbeitung präzises Feedback in Echtzeit. Beispielsweise können KMGs von Zeiss Merkmale mit einer Genauigkeit von ±0,5 Mikrometer messen und so sicherstellen, dass jede Abmessung innerhalb der Spezifikation liegt.

3. Schneidwerkzeuge und Werkzeughalter

Die bei ZTM verwendeten Schneidwerkzeuge müssen auch nach Tausenden von Schnitten ihre Schärfe und Form beibehalten. Innovationen bei Hartmetall- und diamantbeschichteten Werkzeugen haben die Lebensdauer und Präzision der Werkzeuge deutlich verbessert. Darüber hinaus sorgen hochpräzise Werkzeughalter, die den Rundlauf (eine Abweichung, bei der sich das Werkzeug nicht perfekt um seine Achse dreht) minimieren, für gleichmäßige Schnitte.

4. Thermische und Vibrationskontrolle

Temperaturschwankungen und Maschinenvibrationen können selbst bei den modernsten CNC-Maschinen zu Abweichungen führen. Um dem entgegenzuwirken, verfügen Zero Tolerance Machining-Anlagen häufig über klimatisierte Umgebungen, vibrationsisolierte Fundamente und Wärmekompensationssoftware. Einige Bearbeitungszentren verwenden beispielsweise Kühlsysteme, die temperaturgeregeltes Öl oder Luft zirkulieren lassen, um die Komponenten der Maschine zu stabilisieren.

Vorteile der Nulltoleranzbearbeitung

Der Übergang zur Null-Toleranz-Bearbeitung bietet Herstellern und Endbenutzern mehrere wesentliche Vorteile:

1. Verbesserte Leistung und Haltbarkeit

Teile mit engeren Toleranzen weisen im Allgemeinen eine bessere Leistung auf und halten länger, da sie präziser zusammenpassen und mit der Zeit weniger Verschleiß unterliegen.

2. Weniger Abfall und Nacharbeit

Durch das Erreichen höherer Präzisionsgrade können Hersteller Ausschussquoten reduzieren und teure Nacharbeiten vermeiden. Eine Studie der International Academy for Production Engineering ergab, dass die Einführung ultrapräziser Bearbeitung in der Luft- und Raumfahrt die Nacharbeitskosten um bis zu 35% senkte.

3. Wettbewerbsvorteil

Unternehmen, die die Nulltoleranzbearbeitung beherrschen, verschaffen sich in stark regulierten Branchen einen deutlichen Vorsprung. So nutzte beispielsweise der Medizingerätehersteller Stryker fortschrittliche Bearbeitungstechniken, um zu einem führenden Hersteller hochpräziser orthopädischer Implantate zu werden.

Herausforderungen bei der Umsetzung der Nulltoleranz

- Hohe Kapitalkosten: Die anfängliche Investition in hochpräzise CNC-Maschinen, Inspektionsgeräte und Umweltkontrollen kann erheblich sein.

- Fachkräftemangel: Um enge Toleranzen zu erreichen, sind qualifizierte Maschinisten erforderlich, die sich mit den Feinheiten der hochpräzisen Fertigung auskennen.

- Zeitintensive Einrichtung: Die Einrichtung und Kalibrierung von Maschinen für die Null-Toleranz-Bearbeitung sind oft komplexer und zeitaufwändiger als bei der herkömmlichen Bearbeitung.

Beispiel aus der Praxis: Präzision in der Luft- und Raumfahrt

Ein Paradebeispiel für die praktische Anwendung von Zero Tolerance Machining ist die Produktion von Raketenkomponenten bei SpaceX. Die Fähigkeit des Unternehmens, wiederverwendbare Raketentriebwerke mit Teilen herzustellen, die mit Toleranzen im Submikrometerbereich bearbeitet werden, war ein Schlüsselfaktor für seinen Erfolg. Auch die Trent XWB-Triebwerke von Rolls-Royce, die in Airbus A350-Flugzeugen verwendet werden, sind auf Komponenten angewiesen, die unglaublich enge Toleranzen einhalten, um ihre branchenführende Kraftstoffeffizienz und Haltbarkeit zu erreichen.

Die Zukunft der Null-Toleranz-Bearbeitung

Die Zukunft der Nulltoleranzbearbeitung wird von mehreren spannenden Entwicklungen geprägt sein. Innovationen in der KI-gestützten CNC-Software, der auf maschinellem Lernen basierenden Echtzeit-Messtechnik und der Quanteninformatik zur Designoptimierung werden die Grenzen noch weiter verschieben. Darüber hinaus beginnt die additive Fertigung (3D-Druck) die traditionelle subtraktive Bearbeitung zu ergänzen und ermöglicht die Herstellung komplexer Teile mit nahezu perfekter Präzision.

Im nächsten Jahrzehnt können wir davon ausgehen, dass die Nulltoleranzbearbeitung zugänglicher wird, da die Kosten sinken und neue Durchbrüche erzielt werden. Diese Entwicklung wird den Fortschritt in wichtigen Bereichen wie der Luft- und Raumfahrt, dem Gesundheitswesen und der Elektronik weiter beschleunigen.

Fazit

Die Nulltoleranzbearbeitung stellt den Höhepunkt der Feinmechanik dar. Indem die Grenzen des Machbaren erweitert werden, ermöglicht dieser Ansatz Herstellern die Herstellung von Komponenten, die einst für unmöglich gehalten wurden. Da die Industrie weiterhin immer engere Toleranzen verlangt, werden die Unternehmen, die die Nulltoleranzbearbeitung einsetzen, die Vorreiter in puncto Innovation, Zuverlässigkeit und Leistung sein.

Egal ob Sie Triebwerksteile, chirurgische Implantate oder Halbleiterkomponenten herstellen: Zero Tolerance Machining ist mehr als nur eine Strategie – es ist eine Notwendigkeit in der heutigen, extrem wettbewerbsorientierten Fertigungslandschaft.

Ressourcen:

Entdecken Sie mehr mit unseren Blogbeiträgen.

kürzliche Posts

Erfahren Sie mehr über unsere Produkte.

Verwandte Produkte

Sofortiges Angebot!