Sandguss ist ein gussbasiertes Fertigungsverfahren, das zur Herstellung verschiedener einfacher und komplexer Komponenten verwendet wird. Es gibt ihn schon seit seit der Antike, und es wird auch heute noch verwendet, da es eine kostengünstige Option darstellt und sehr schnell einzurichten ist.

Sandguss im Vergleich zu anderen Gussarten

Bei Verfahren wie dem Druckguss werden Metallformen und hoher Druck verwendet, um eine gute Oberfläche zu erzielen. Das Verfahren ist jedoch teuer. Feinguss ermöglicht eine detailliertere Oberfläche, ist aber auch deutlich teurer.

Andererseits erweist sich Sandguss als die beste Option, da er für komplexe Formen verwendet werden kann und weniger teure Werkzeuge erfordert.

Funktionsweise des Sandgusses: Der Kernprozess

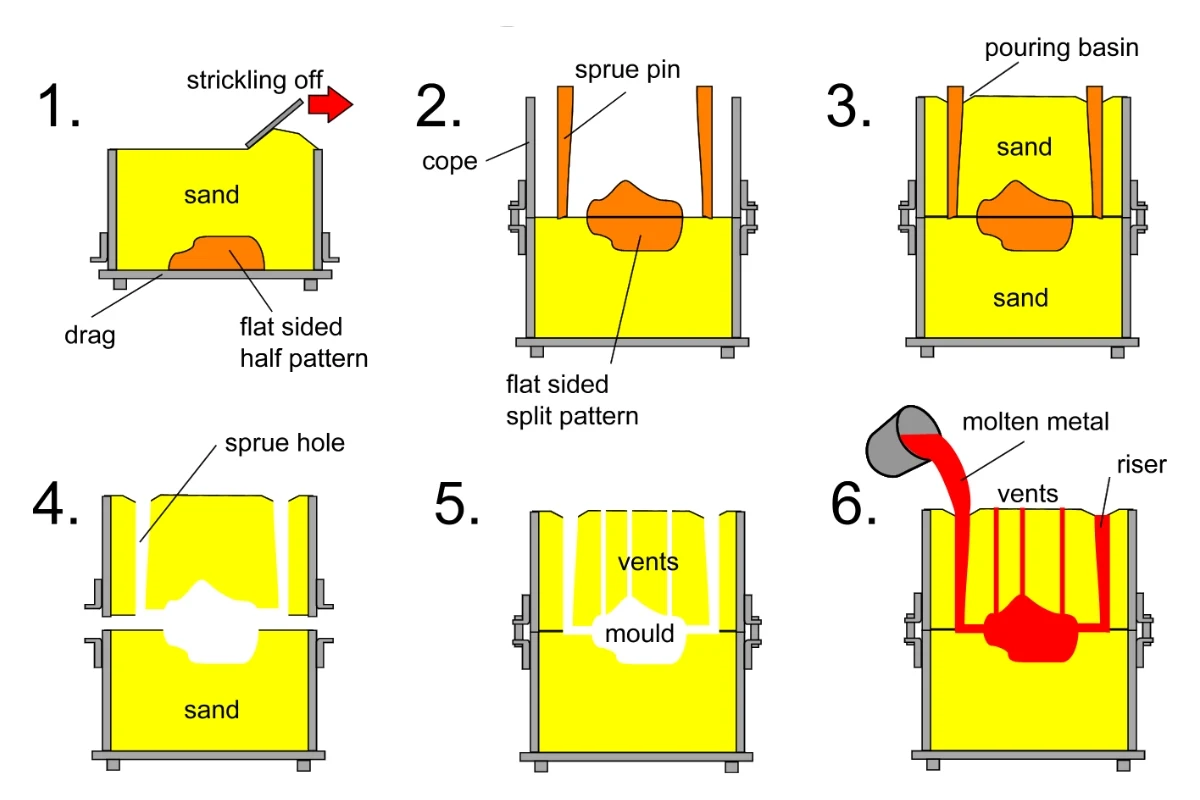

Bevor der Gussprozess beginnt, werden verschiedene Materialien wie Sand, geschmolzenes Metall und andere Gusswerkzeuge zusammengeführt. Der Sand dient als Hauptformmaterial. Für gute Gussteile ist die Wahl der richtigen Sandart wichtig.

Mustererstellung:

Das Muster ist ein Modell des Teils. Es besteht aus Holz, Kunststoff oder Metall. Dieses Modell wird in Formsand gepresst, um die Form zu erhalten.

Die Muster müssen so gestaltet sein, dass Schrumpfung und Bearbeitung möglich sind. Manche sind zur leichteren Entformung zweigeteilt.

Kernherstellung:

Kerne dienen zur Herstellung von Hohlprofilen. Sie werden vor dem Eingießen des geschmolzenen Metalls in die Form gelegt. Sie bestehen üblicherweise aus Spezialsand, der mit Bindemitteln vermischt ist, die dem Kern helfen, seine Form auch bei großer Hitze zu halten. Nach dem Gießen zerbricht der Kern und wird entfernt.

Formvorbereitung:

In der unteren und oberen Hälfte der Form wird der Sand um das Modell gepresst. Diese werden Ober- und Unterteil genannt. Sobald der Sand fest ist, wird das Modell entfernt. Dadurch entsteht ein Hohlraum in Form des Teils.

Manche Formen verwenden spezielle Beschichtungen für eine bessere Oberflächenbeschaffenheit. Andere fügen Metall- oder Sandeinsätze hinzu, um feine Details zu formen. Der Sand muss dicht gepackt werden, um die Festigkeit der Form zu verbessern.

Anschnitte und Speiser:

Schmelzmetall tritt durch Angusskanäle ein. Dabei handelt es sich um in die Form eingearbeitete Tunnel. Das Metall fließt vom Anguss in die Hauptkavität. Über dem Teil befinden sich Steigrohre. Sie halten zusätzliches Metall bereit, um das Teil beim Abkühlen und Schrumpfen zu versorgen. Eine schlechte Angusstechnik kann zu verschiedenen Defekten führen.

Schmelzen & Gießen:

Das Metall wird in einem Ofen erhitzt. Es schmilzt und wird in die Form gegossen. Das Metall muss sauber und heiß genug sein, um jede Ecke auszufüllen.

Das Gießen muss gleichmäßig erfolgen. Zu schnelles Gießen kann zu Spritzern führen, zu langsames Gießen härtet das Metall zu schnell aus. Gießereien schulen Arbeiter oder setzen Maschinen ein, um diesen Schritt korrekt durchzuführen.

Abkühlen und Ausschütteln:

Das Metall kühlt in der Form ab. Nach dem Aushärten wird der Sand entfernt. Dies nennt man Ausschabung. Metallreste von Anschnitten und Steigrohren werden abgeschnitten.

Das Teil wird mit Schleifmaschinen oder durch Strahlen gereinigt. Prüfer prüfen das Teil in der Regel auf Mängel. Bei Bedarf wird es bearbeitet, um die endgültigen Spezifikationen zu erfüllen.

Sandrecycling:

Gebrauchter Sand kann gereinigt und wiederverwendet werden, um Geld zu sparen und Abfall zu reduzieren. Der Sand wird durch Maschinen gerüttelt, gesiebt und erhitzt. Dadurch werden Staub, Bindemittel und Metallteile entfernt. Die meisten Gießereien recyceln nachweislich über 901 Tonnen Sand.

Für den Sandguss verwendete Sandarten

Beim Sandguss werden unterschiedliche Sandarten verwendet, und jede davon verfügt über einzigartige Eigenschaften.

Harzsand:

Dieser Sandtyp verwendet synthetische Bindemittel, um seine Form zu erhalten. Dies trägt dazu bei, die Formen stabiler zu machen und den Teilen eine bessere Oberfläche zu verleihen. Er wird dort eingesetzt, wo die Teilequalität eine wichtige Rolle spielt, da er recht teuer und schwieriger wiederzuverwenden ist.

Trockener Sand:

Trockensand ist wie Grünsand, wird aber im Ofen gebrannt, um ihn zu härten und Feuchtigkeit zu entfernen. Er eignet sich ideal für große Teile, die präzise Details erfordern, benötigt aber auch mehr Zeit für die Vorbereitung und Abkühlung.

Natriumsilikat oder Wasserglas:

Dabei wird Natriumsilikat als Bindemittel verwendet und durch Kohlendioxidgas ausgehärtet. Die so hergestellten Formen und Kerne sind sehr stabil und halten hohen Temperaturen gut stand. Nach dem Gießen zerfallen sie leicht, was das Ausschütteln und Reinigen beschleunigt.

Grüner Sand:

Grünsand wird aus Quarzsand, Wasser, Ton und weiteren Zusätzen hergestellt. Er ist die am häufigsten in Fabriken verwendete Sandart. Er wird grün genannt, weil er feucht ist. Außerdem ist er sehr günstig und leicht wiederzuverwenden.

Fehlerarten und -prävention

Gussfehler können zu verschiedenen Problemen führen. Wenn Sie diese kennen, können Sie sie leichter beheben.

Häufige Mängel:

- Gasporosität: Dabei handelt es sich um winzige Löcher im Gussprodukt, die durch eingeschlossene Gase oder Dampf in der Form entstehen. Dabei kann es sich um offene Löcher, Nadellöcher oder Lunker handeln.

- Schwindung: Dies ist ein schwerwiegender Defekt, der die Gussqualität beeinträchtigt. Er entsteht durch Lücken oder Risse, an denen sich das Metall beim Abkühlen löst. Er tritt meist auf, wenn nicht genügend zusätzliches Metall vorhanden ist.

- Äderung: Dabei handelt es sich um dünne, erhabene Linien auf der Oberfläche des Teils. Sie entstehen, wenn sich der Sand beim Gießen ausdehnt oder Risse bildet.

- Metalldurchdringung: Dies geschieht, wenn das geschmolzene Metall in den Sand austritt, wodurch die Oberfläche des Teils sehr schwer zu reinigen wird.

Um solche Probleme zu vermeiden, können Kühlkörper eingesetzt werden, um dicke Bereiche schnell abzukühlen und so ein Schrumpfen zu verhindern. Entlüftungsöffnungen, kleine Löcher in der Form, können Gase während des Gießvorgangs entweichen lassen und so das Risiko von Gasporosität verringern.

Darüber hinaus können bessere Angusssysteme gebaut werden, um den Metallfluss in die Form zu steuern.

Fortgeschrittene und moderne Techniken

Einige moderne Werkzeuge und Methoden tragen dazu bei, den Sandgussprozess viel schneller und präziser zu gestalten.

Neue Software hilft Fabriken, Designs vor dem Metallguss zu testen. Sie zeigt, wie das Metall fließt und abkühlt. Manche Software überwacht die Wärmeentwicklung während des Gießvorgangs mithilfe von Sensoren in Echtzeit. Das spart Zeit und erhöht die Präzision der Teile.

Digitale Entwürfe von Sandformen können verwendet werden, um die eigentliche Form mit 3D-Druckern herzustellen. Dadurch entfällt der Prozess der Modellerstellung. Es eignet sich gut zum Testen neuer Teile und funktioniert gut bei komplexen Formen. Es gibt auch Ablationsguss, bei dem spezielle Formen verwendet werden, die schnell abkühlen und sich schnell lösen. Dadurch werden die Produkte auch deutlich stabiler.

Vor- und Nachteile des Sandgusses

Wie bei allen Herstellungsprozessen gibt es gute Seiten, aber auch Nachteile.

Vorteile:

- Der Prozess ist sehr flexibel. Formgussformen können von Hand oder mit schweren Maschinen hergestellt werden.

- Wenn etwas schief geht, können Sie problemlos Korrekturen vornehmen, da sich das Muster oder die Form ganz einfach anpassen lässt.

- Es funktioniert gut mit großen Formen und anderen Formen, die für andere Methoden schwierig zu gießen sein können

- Dies kann in einfachen Setups mit begrenztem Platz oder begrenzter Ausrüstung durchgeführt werden.

- Der Prozess ist für die Arbeiter leicht zu erlernen und kann sowohl in kleinen als auch in großen Fabriken effektiv eingesetzt werden.

Herausforderungen:

- Bei großen Produktionen können sich Holz- oder Kunststoffmuster mit der Zeit abnutzen.

- Aufgrund der Größe der Sandkörner sind feine Texturen oder scharfe Kanten schwer zu reproduzieren.

- Um die endgültigen Anforderungen zu erfüllen, müssen Teile häufig noch weiter zugeschnitten, geschliffen oder bearbeitet werden.

- Wenn der Kern falsch platziert wird, kann dies zu fehlerhaften Teilen führen.

Anwendungen und Marktlandschaft

Sandguss eignet sich für viele Branchen, da er mit verschiedenen Metallen arbeitet. Jedes Metall bietet seine eigenen Vorteile und seinen eigenen Zweck.

Gängige Legierungen:

- Eisen und Stahl: Diese Metalle sind sehr stark und langlebig. Sie vertragen auch sehr hohe Temperaturen und sind daher ideal für langlebige Teile.

- Aluminium: Es ist wesentlich leichter und lässt sich einfacher formen oder bearbeiten. Es ist nicht so stark wie Stahl, hält aber dennoch mäßigem Druck stand.

- Bronze und Messing: Diese Legierungen bestehen aus Kupfer. Sie sind außerdem sehr robust und rosten nicht so leicht. Sie eignen sich gut für salzige oder nasse Umgebungen, in denen sich Teile gegeneinander bewegen.

- Andere Metalle: Einige andere Metalle, wie Zink, lassen sich leicht gießen und eignen sich gut für Kleinteile. Magnesium ist ebenfalls leicht und eignet sich gut, wenn das Gewicht gering sein muss. Diese Metalle werden aufgrund ihrer einzigartigen Eigenschaften für Spezialanwendungen ausgewählt.

Industrieller Maßstab

Der Markt für Sandguss ist sehr groß. Berichte zeigen dass der Markt im Jahr 2023 einen Wert von 145,5 Milliarden TP4 Billionen hatte und bis 2031 voraussichtlich auf 145,5 Milliarden TP4 Billionen anwachsen wird, was einem jährlichen Wachstum von etwa 7,81 TP3 Billionen entspricht.

Wichtige Sektoren

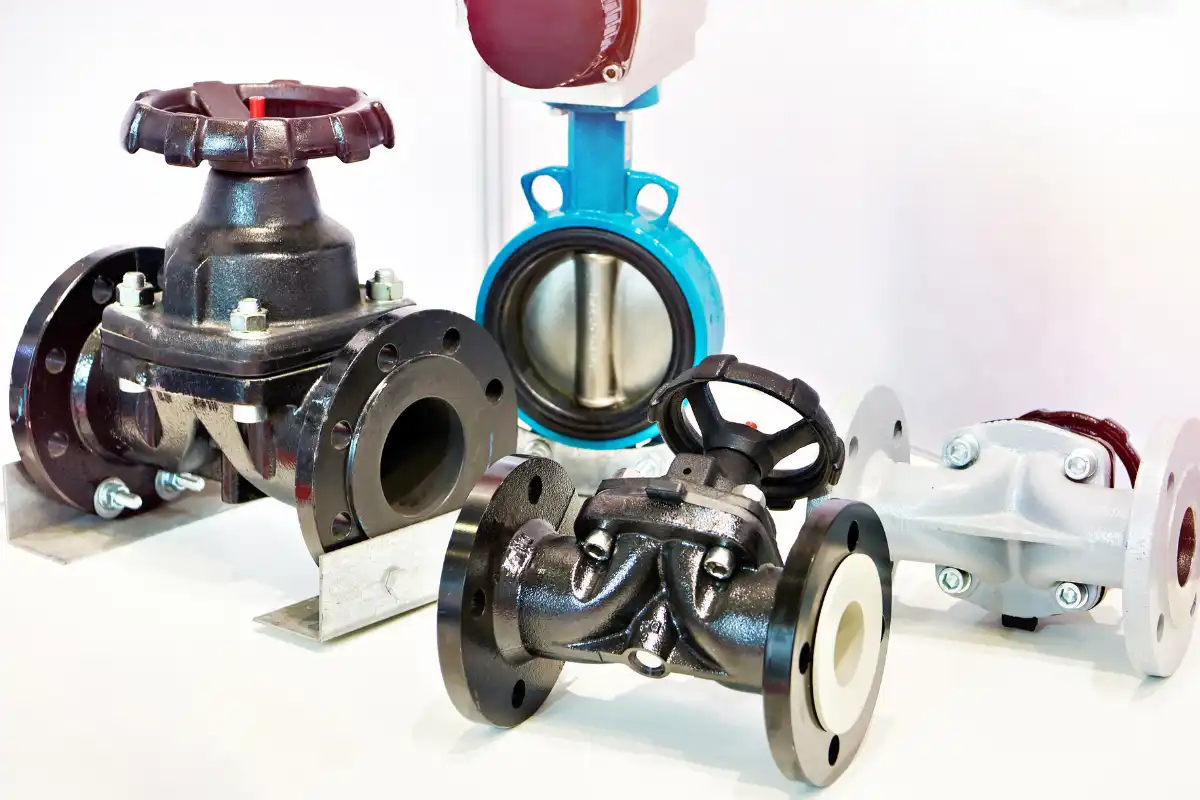

Sandguss wird in vielen wichtigen Industriezweigen eingesetzt, in denen robuste, kundenspezifische Teile zu geringeren Kosten hergestellt werden müssen.

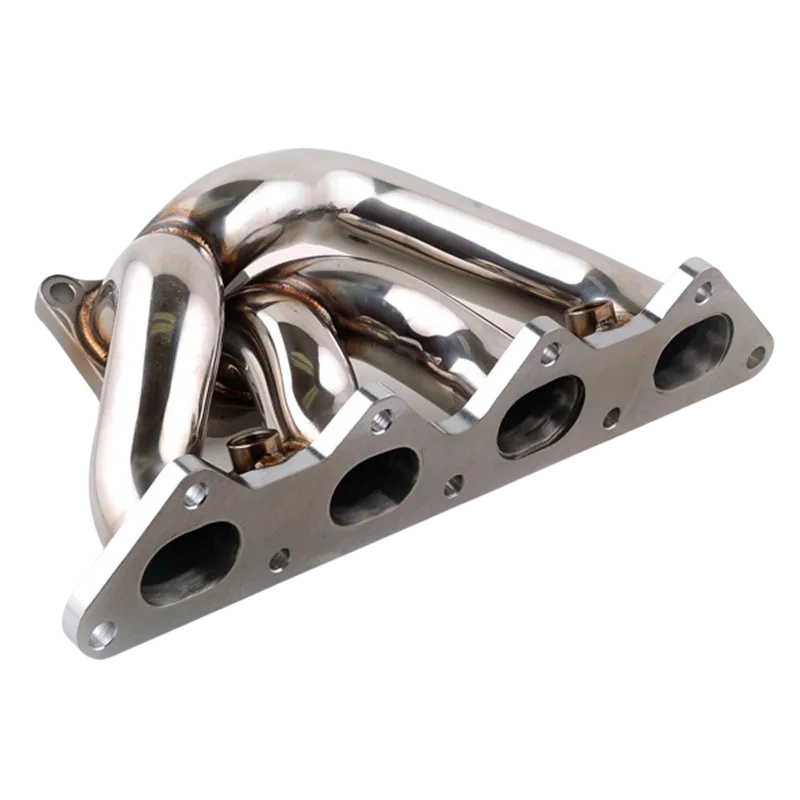

- Transport: Autohersteller verwenden Sandguss, um große, robuste Teile wie Motorblöcke, Getriebegehäuse und Bremssysteme herzustellen.

- Luftfahrtindustrie: Flugzeuge benötigen in der Regel Teile, die sowohl stabil als auch leicht sind. Sandgussverfahren ermöglichen die Herstellung von Halterungen aus Aluminium und anderen Legierungen. Diese Teile müssen zudem strenge Sicherheits- und Gewichtsvorschriften erfüllen.

- Energie und Versorgung: Kraftwerke und Windparks verwenden Gussteile in Turbinensystemen, Ventilen und Generatoren. Diese Teile sind in der Regel hohen Temperaturen und Drücken ausgesetzt, was durch die Verwendung geeigneter Metalle ausgeglichen werden kann.

- Konstruktion: Schwere Maschinen und Pumpen im Bauwesen benötigen robuste Metallteile für eine einwandfreie Funktion. Sandgussverfahren eignen sich beispielsweise zur Herstellung von Haken, Rahmen und Pumpengehäusen.

Umwelt- und Wirtschaftsaspekte

Obwohl Sandguss einfach ist, kann er dennoch die Umwelt belasten. Deshalb arbeiten viele Fabriken daran, Abfall zu reduzieren und den Prozessablauf zu verbessern.

Beim Sandguss wird nach wie vor Brennstoff zum Schmelzen von Metallen verbrannt, wodurch Hitze und Rauch freigesetzt werden. Wird dies nicht ordnungsgemäß kontrolliert, verschmutzt es die Luft und schadet den Arbeitern. Um dem entgegenzuwirken, verwenden einige Fabriken mittlerweile sauberere Brennstoffe und überwachen die Emissionen, um die Sicherheitsvorschriften einzuhalten. Verbesserte Luftstromsysteme werden ebenfalls eingesetzt, um schädliche Dämpfe zu erfassen.

Es unterstützt auch die lokale Produktion. Kleine Werkstätten können kundenspezifische Aufträge ohne teure Maschinen übernehmen. Der Prozess wird weniger durch Verzögerungen in der Lieferkette beeinträchtigt. Außerdem sind Muster und Sand leicht zu beschaffen oder wiederzuverwenden. Da die Formen nach jedem Gebrauch zerstört werden, wird Platz frei und die Lagerkosten werden gesenkt.

Fazit

Seit Jahrhunderten wird Metall in Sand gegossen, und das nicht nur, weil es alt ist. Es funktioniert immer noch. Zwar ist es etwas rau, aber es erledigt die Arbeit problemlos. Großes Teil, kleine Bestellung, ungewöhnliche Form? Sandguss stört das nicht.

Wenn Sie Teile brauchen, die halten und kein Vermögen kosten, Kontaktieren Sie uns und wir machen es möglich.