The most effective metal process in 2026 is rolling forging, which will provide high strength, precision, and cost savings. You have quick manufacturing and low wastage and can be sure of the workability of parts that are stress and wear resistant. It assists in sustainable production requirements.

In diesem Blog erfahren Sie, was Walzschmieden ist, wie es funktioniert und warum es im Jahr 2026 die beste Option sein wird.

Was ist Walzschmieden?

Definition des Walzschmiedens

Rolling forging is a method of metalworking in which a metal piece is formed by sliding the workpiece between rotating rollers as opposed to beating it with a hammer or pressing as in the case of traditional forging. As the metal is forced through the rollers, it is compacted and stretched out, enhancing its strength, grain and finishing of the surface and shaping it into the required shape.

Der Walzschmiedeprozess funktioniert Schritt für Schritt

Es ist so leicht verständlich, dass Sie nur wenige Schritte dafür benötigen:

- Erhitzen von Metall: Der Metallblock/die Metallstange wird auf eine geeignete Schmiedetemperatur erhitzt.

- Zwischen den Walzen: Das heiße Metall wird zwischen zwei oder mehr rotierende Walzen gelegt.

- Kompression beginnt: Dies geschieht, wenn sich die Walzen drehen und auf die Metalloberfläche drücken.

- Metallverlängerung und -verdünnung: Es handelt sich um ein Zusammendrücken, Dehnen und die anschließende Formung des Metalls.

- Viele Pässe: Das Werkstück kann mehrere Walzprozesse durchlaufen, bevor es die richtige Größe und Form erhält.

- Endgültige Formgebung und Abkühlung: Sobald das Metall die erforderliche Größe erreicht hat, wird es abgekühlt und kann bearbeitet oder endbearbeitet werden.

Unterschied zwischen Walzschmieden und traditionellem Schmieden

| Walzenschmieden | Traditionelles Schmieden |

| Verwendet rotierende Rollen | Verwendet Hämmern oder Pressen |

| Längliche und gleichmäßige Formen sind besser. | Eher geeignet für komplizierte und sperrige Bauteile. |

| Hohe Produktionsgeschwindigkeit | Langsamere Produktion |

| Gute Maßgenauigkeit | Reduzierte Genauigkeit: Dies wird ohne maschinelle Bearbeitung erreicht. |

| Eine Massenproduktion ist angemessen. | Ein häufig verwendetes Beispiel ist die Kleinserienfertigung. |

Kurz gesagt, ist das Rotationsschmieden ein kontinuierliches, walzenbasiertes Verfahren, während das traditionelle Schmieden auf dem Schlag von Material mittels Hammer oder Presse basiert.

Wie funktioniert das Walzschmieden in der modernen Fertigung?

Erwärmung und Materialvorbereitung

Das Metall muss vor dem Walzen auf die richtige Schmiedetemperatur erhitzt werden. Dies ist unerlässlich, da die Erwärmung die Plastizität erhöht und somit die Verformbarkeit des Metalls ohne Rissbildung und Bruch verbessert. Die Temperaturen variieren je nach Material: Kohlenstoffstahl, legierter Stahl, Edelstahl und Aluminium benötigen jeweils spezifische Wärmebehandlungsbereiche.

Die Reinigung und Prüfung der Materialien gehören ebenfalls zur ordnungsgemäßen Materialvorbereitung. Knüppel und Stangen weisen Risse oder Verunreinigungen auf. Wird dies versäumt, entstehen Teile mit Schwachstellen. Durch sorgfältiges Erhitzen und Vorbereiten des Materials erhalten Sie in Ihrer Eigenproduktion Teile von gleicher Festigkeit und Haltbarkeit.

Walzwerkzeuge und kontrollierte Umformung

Rolling or rolls, are shaped that way intentionally to direct the metal to the desired shape. They roll in a manner that gives the metal a steady and accurate pressure. Both the thickness and the shape are under your control at every part of the process.

Die Werkzeuge in der modernen Fertigung werden CNC-gesteuert, wodurch präzise Anpassungen an verschiedene Größen, Längen und Profile möglich sind. Durch wiederholte Bearbeitungsschritte mit unterschiedlichem Druck und unterschiedlicher Geschwindigkeit lässt sich das Metall immer weiter formen, wodurch die Fehlerwahrscheinlichkeit minimiert und die Oberflächengüte verbessert wird.

Es handelt sich um eine kontrollierte Verformung, die die gleiche Qualität auch bei der Serienfertigung in großen Stückzahlen gewährleistet.

Verbesserung des Faserverlaufs und der Formgenauigkeit

Eine verbesserte Faserstruktur ist einer der größten Vorteile des Walzschmiedens. Durch den Walzprozess passt sich die innere Struktur des Metalls der Form des Werkstücks an, was die Festigkeit und Dauerfestigkeit erhöht.

Die ausgerichteten Faserkörner sorgen für eine höhere Festigkeit des Metalls in Belastungsrichtung. Dadurch werden Wellen, Zahnräder, Achsen und andere Bauteile langlebiger. Das Walzschmieden ermöglicht zudem eine höhere Formgenauigkeit. Sie erhalten glatte Oberflächen, präzise Abmessungen und weniger Nachbearbeitung. Das Ergebnis sind präzise, leistungsstarke und sofort einsatzbereite Teile.

Walzschmieden im Vergleich zu anderen Metallumformverfahren

Walzenschmieden vs. Gesenkschmieden

Gesenkschmieden Das Verfahren nutzt zwei oder mehr Werkzeuge zur Herstellung hoher Formen auf Hochdruckpressen. Obwohl es die Fertigung detaillierter Geometrien ermöglicht, ist die Werkzeugherstellung kostspielig und erfordert zusätzliche Nachbearbeitung.

Im Gegensatz dazu werden beim Walzschmieden Walzen anstelle von Gesenken verwendet. Dies ermöglicht eine schnelle Produktion, geringere Werkzeugkosten und weniger Materialverschwendung. Es eignet sich besonders für Bauteile wie Stangen, Achsen und Ringe, die extrem fest und effizient, aber nicht allzu komplex sein müssen.

Walzenschmieden vs. Freiformschmieden

Das Freiformschmieden ermöglicht zwar die Herstellung großer Teile und ungewöhnlicher Formen, ist aber hinsichtlich Personalaufwand und manueller Steuerung kostenintensiv. Die Maßgenauigkeit kann variieren.

Das Walzschmieden nutzt automatisierte Walzen und ermöglicht eine verbesserte Maßhaltigkeit. Es ist in der Lage, lange Werkstücke oder große Stückzahlen mit gleichbleibender Genauigkeit herzustellen. Das Verfahren ist ideal, wenn Sie Hunderte oder sogar Tausende identischer Teile benötigen.

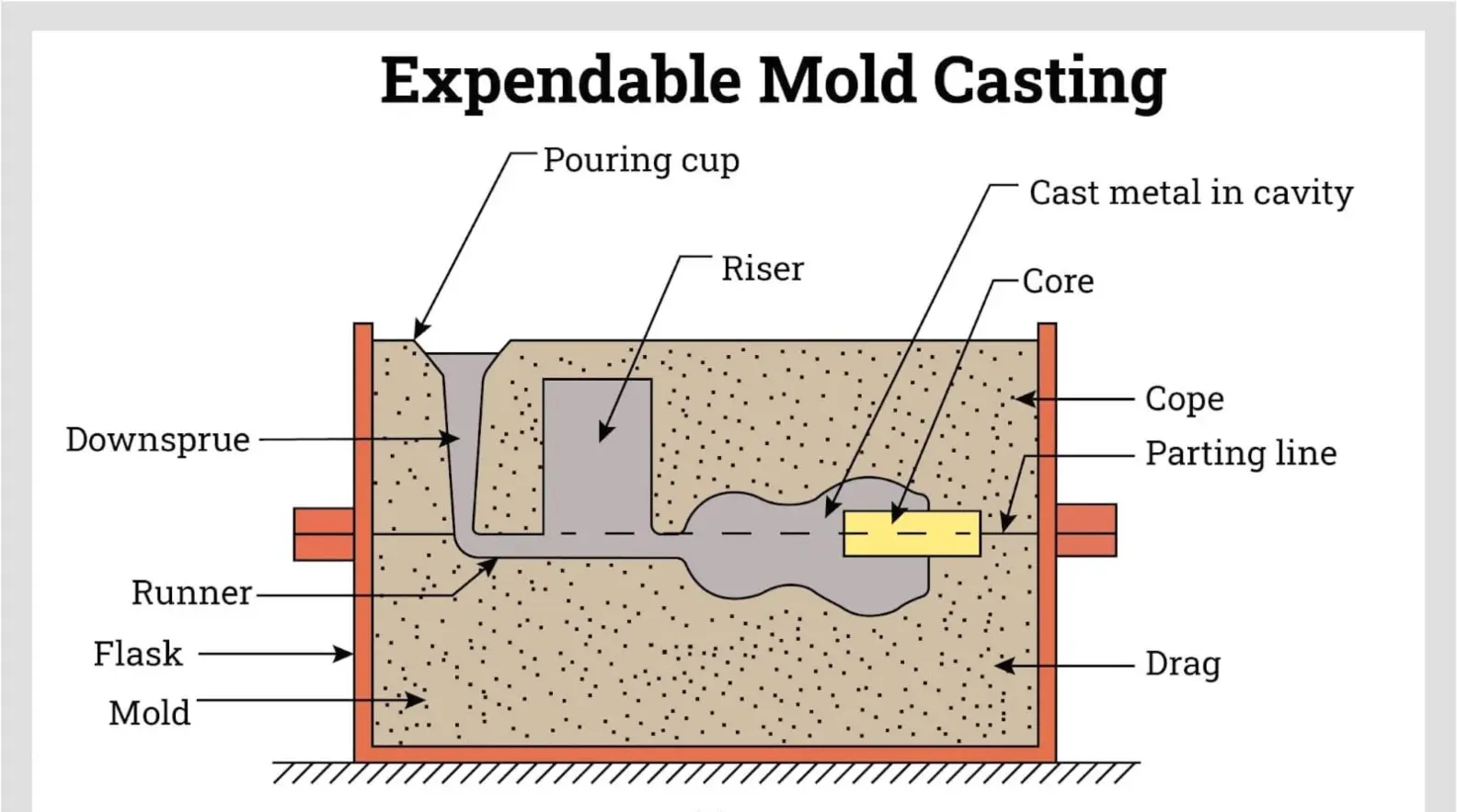

Walzen, Schmieden vs. Gießen

Casting Das Gießen bezeichnet den Prozess des Schmelzens und Gießens von Metall in Formen. Das Gießen komplexer Formen ist sehr porös, schrumpft und ist schwach, weshalb es nicht durchgeführt wird.

Beim Walzschmieden wird massives Metall ohne Schmelzen umgeformt, um diese Defekte zu beseitigen. Die Teile sind dichter, weisen eine höhere Dauerfestigkeit und eine bessere strukturelle Integrität auf. Hinsichtlich Haltbarkeit und Festigkeit ist das Walzschmieden jedoch die bessere Option.

Vor- und Nachteile des Walzschmiedens

Vorteile des Walzschmiedens

- Hohe Festigkeit dank verfeinerter Kornstruktur: Die inneren Faserverläufe folgen der Form des Bauteils und machen es dadurch fester und widerstandsfähiger gegen Ermüdung.

- Weniger Materialverschwendung: Nahezu endformnahe Abmessungen reduzieren Ausschuss und Nachbearbeitungsaufwand.

- Hohe Maßgenauigkeit: Die automatisierte und kontrollierte Verformung der Walzen gewährleistet hochpräzise Bauteile.

- Schnellere Produktionsraten: Durch das Schmieden in Chargen wird ein kontinuierlicher Rollvorgang gewährleistet.

- Bessere Ermüdungs- und Stoßfestigkeit: Eine ausgerichtete Kornstruktur erhöht die Widerstandsfähigkeit gegen Belastungen.

Nachteile des Walzschmiedens

- Beschränkt auf geeignete Formen: Besonders komplizierte oder hohle Teile müssen gegebenenfalls mit anderen Techniken gefertigt werden.

- Ersteinrichtungskosten der Ausrüstung: Investitionen werden in Walzen, Automatisierung und Heizungsinfrastruktur getätigt.

- Erfordert qualifizierte Prozesssteuerung: Die Bediener müssen die Temperaturen, den Walzendruck und das Materialverhalten kontrollieren.

Wichtigste Vorteile des Walzschmiedens im Jahr 2026

Überlegene Festigkeit und Faserverlauf

Durch das Walzschmieden werden die inneren Metallfasern parallel zur Form des Bauteils ausgerichtet, wodurch Wellen, Achsen und Zahnräder fester und weniger anfällig für Verbiegen, Risse oder Materialermüdung werden. Dies gewährleistet die Stabilität Ihrer Bauteile auch unter hoher Belastung und bei dauerhafter Beanspruchung.

Reduzierter Materialabfall

Dadurch entstehen Bauteile mit nahezu endgültiger Form, d. h. das Bauteil entspricht nahezu der endgültigen Größe. Dies spart Kosten durch weniger Materialverschwendung und geringeren Bearbeitungsaufwand und trägt gleichzeitig zu einer umweltfreundlicheren Fertigung bei.

Niedrigere Produktionskosten

Weniger Nachbearbeitung und geringerer Materialabfall führen zu niedrigeren Kosten. Die Serienproduktion wird wirtschaftlicher und rentabler als bei anderen Verfahren wie Gießen oder Gesenkschmieden.

Schnellere Zykluszeiten

Dank des kontinuierlichen Walzverfahrens wird bei großen Produktionsserien eine gleichbleibende Qualität gewährleistet. Hunderte oder Tausende von Teilen können schnell und ohne Genauigkeitsverlust gefertigt werden.

Umweltfreundliche Fertigung

Das Walzschmieden benötigt weniger Energie als die Schmelzverfahren. Durch die Kombination mit geringen Ausschussquoten trägt es zur Nachhaltigkeit bei und ermöglicht die Herstellung von Hochleistungsbauteilen.

Durch Ringschmieden können Sie die aktuellen Branchenanforderungen erfüllen und Kosteneffizienz, Geschwindigkeit und Zuverlässigkeit erreichen.

Branchen, die das Walzschmieden nutzen

Automobilkomponenten

Das Walzschmieden ist bei Wellen beliebt., Getriebe, Achsen und Lenkungsteile, da es sich um ein Verfahren mit hoher Festigkeit und geringem Gewicht handelt.

Teile für die Luft- und Raumfahrt

Bauteile für die Luft- und Raumfahrt müssen ein hohes Festigkeits-Gewichts-Verhältnis aufweisen. Durch Walzschmieden lassen sich leichte und dennoch tragfähige Bauteile für Flugzeugstrukturen, Fahrwerke und Satellitenkomponenten herstellen.

Schwere Maschinerie

Das Schmiedeverfahren wird am besten durch Walzen bei der Herstellung von Industrieanlagen wie Walzen, Bolzen, Kupplungen und anderen Bauteilen angewendet, da das Verfahren zur Herstellung gleichmäßiger, ermüdungsbeständiger Bauteile führt.

Öl- und Gasausrüstung

Es erfordert robuste Metallkomponenten, die nicht leicht korrodieren und in Hochdruckleitungen, Bohrwerkzeugen und Pumpen eingesetzt werden. Das Walzschmieden ist auch unter extremen Bedingungen zuverlässig.

Baubeschläge

Durch Walzschmieden hergestellte Befestigungselemente, Stangen und Bauteile sind extrem langlebig, was der langfristigen Sicherheit und Leistungsfähigkeit der Baustelle zugutekommt.

Warum Walzschmieden das beste Metallbearbeitungsverfahren ist

Das Walzschmieden erfüllt die modernen Fertigungsanforderungen an hohe Festigkeit, geringes Gewicht und hohe Stückzahlen. Man erhält nicht nur langlebige, sondern auch wirtschaftliche Teile, da Ausschuss reduziert, Zykluszeiten verkürzt und die Nachbearbeitung minimiert werden.

Es bietet eine langfristige Kapitalrendite, insbesondere in Branchen mit hoher Fertigungsmenge, da die Teile mit minimaler Nachbearbeitung direkt einsatzbereit sind. Daher ist das Walzschmieden ab 2026 die intelligenteste Entscheidung.

Häufig verwendete Walzschmiedewerkstoffe

- Kohlenstoffstahl: Es ist kostengünstig und leistungsstark und eignet sich für Teile im Maschinenbau und Automobilbereich.

- Legierter Stahl: Dies findet Anwendung in Bereichen mit hoher Beanspruchung, wie z. B. Wellen, Zahnrädern und schweren Maschinen.

- Rostfreier Stahl: Es ist korrosionsbeständig und kann in der Lebensmittelverarbeitung sowie für chemische, maritime und medizinische Zwecke eingesetzt werden.

- Aluminiumlegierungen: Leicht, robust und einsetzbar in der Luft- und Raumfahrt, der Automobilindustrie und bei Elektrofahrzeugen.

Diese Metalle reagieren gut auf Wärme und Walzen, wodurch eine gleichmäßige Qualität und hohe mechanische Eigenschaften erzielt werden.

Qualitätskontrolle und Präzision beim Walzschmieden

Dimensionale Genauigkeit

Die Maßtoleranzen der Teile sind stets eng, um eine präzise Montage zu gewährleisten.

Oberflächenqualität

Die glatten Oberflächen reduzieren den Nachbearbeitungsaufwand, was Zeit und Kosten spart.

Geringere interne Defekte

Durch gezieltes Erhitzen und kontrolliertes Walzen werden Risse, Hohlräume und Porosität beseitigt.

Konsistenz bei großen Chargen

Die Fertigung in großen Stückzahlen gewährleistet die gleichbleibend zuverlässigen Komponenten.

Zur Erhöhung der Zuverlässigkeit werden auch andere Qualitätskontrollverfahren eingesetzt, wie z. B. Härteprüfungen, zerstörungsfreie Prüfverfahren (ZfP) und Sichtprüfungen.

Kosteneffizienz: Ist Walzschmieden günstiger?

Dies kann auf verschiedene Weise helfen, Geld zu sparen:

- Reduzierte Werkzeug- und Betriebskosten: Walzen sind im Vergleich zu Matrizen haltbarer und haben daher eine längere Lebensdauer.

- Langfristige Ersparnisse: Nahezu endformnahe Abmessungen reduzieren den Metallabfall.

- Vergleich mit anderen Metallverarbeitungsverfahren: Durch Präzisionswalzen verringert sich der Bedarf an teuren Nachbearbeitungsschritten.

Dieses Schmiedeverfahren bietet in der Regel überlegene langfristige Einsparungen, insbesondere bei der Produktion mittlerer und hoher Stückzahlen, im Vergleich zu anderen Methoden.

Nachhaltigkeit und Umweltvorteile

Das Walzenschmieden befürwortet eine umweltfreundliche Produktion:

- Geringerer Energieverbrauch: Der Energieverbrauch ist im Vergleich zum Schmelzen und Gießen geringer.

- Weniger Ausschussmaterial: Die Formgebung nahe der Endmontage reduziert Abfall.

- Teile mit längerer Lebensdauer: Langlebigere Bauteile helfen, Ressourcen zu sparen, da sie länger halten und weniger davon benötigt werden.

Das Verfahren unterstützt die Hersteller dabei, die aktuellen Nachhaltigkeitsziele zu erreichen, ohne die Qualität und Leistung zu beeinträchtigen.

Häufige Missverständnisse über das Walzenschmieden

A: Nur für einfache Formen:

Mit modernen Mehrstufenwalzverfahren sind gestufte Wellen, Ringe und Profile mit unterschiedlichen Durchmessern möglich.

B: “Hohe Anfangskosten”:

Obwohl Investitionen in die Ausrüstung erforderlich sind, amortisieren sich diese aufgrund der hohen Produktionsleistung, des geringeren Ausschusses und des reduzierten Bearbeitungsaufwands innerhalb kurzer Zeit.

C: “Begrenzte Materialoptionen”:

Das Walzschmieden ist sehr vielseitig, und vor allem Stähle, Aluminiumlegierungen und Spezialmetalle eignen sich gut zum Walzen.

Die Zukunft des Walzschmiedens nach 2026

Diese Rolle dürfte sich durch Folgendes verbessern:

Automatisierung und intelligentes Schmieden

Vollautomatisierte Walzlinien minimieren Fehler und steigern die Effizienz.

KI-gestützte Qualitätskontrolle

Persönliche Qualitätskontrollen vermeiden Fehler und gewährleisten die gleichbleibende Qualität.

Wachsende Märkte in den Branchen

Festigkeit, Leichtbauweise und Nachhaltigkeitsanforderungen werden in den Märkten der Automobil-, Luft- und Raumfahrtindustrie sowie der Industrie zunehmend Anwendung finden.

Der Grund, warum das Walzschmieden das dominierende Verfahren sein wird, liegt darin, dass es ein Prozess ist, der leistungsstarke, präzise und langlebige Teile erzeugt und somit die moderne Fertigung rechtfertigt.

Schlussbetrachtung

Das Walzschmieden bietet Festigkeit, Zuverlässigkeit, Kosteneinsparungen und gleichbleibende Qualität. Es erfüllt die Industrieanforderungen im Jahr 2026 im Vergleich zu den meisten anderen Metallverarbeitungsverfahren. Wenn Sie auf Langlebigkeit, hohe Effizienz und langfristigen Wert Wert legen, ist das Ringschmieden eine naheliegende Option.