Inhaltsverzeichnis

Überblick

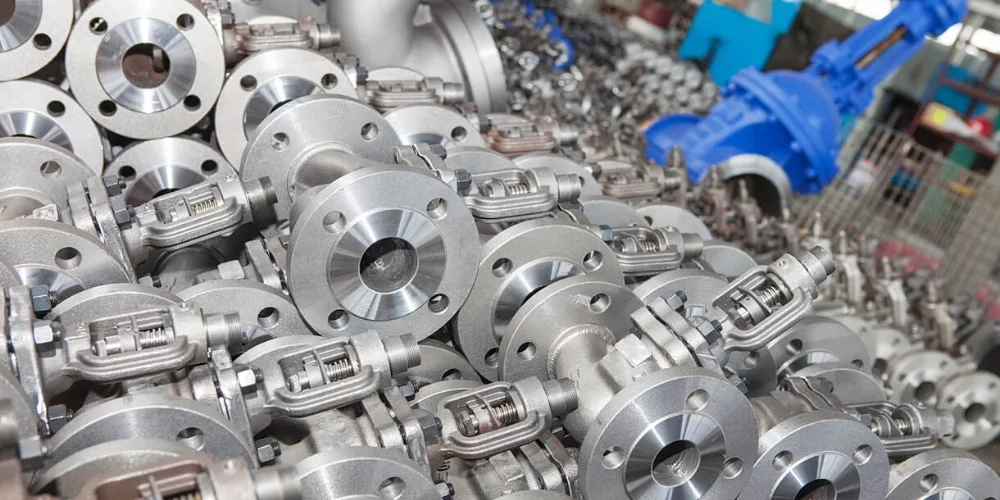

Beim Edelstahl-Feinguss, der auch als Edelstahl-Präzisionsguss bezeichnet wird, wird geschmolzener Edelstahl in speziell angefertigte Wachsformen mit einer bestimmten Form gegossen. Die mit diesem Verfahren hergestellten Teile weisen eine extrem hohe Oberflächengüte und Maßhaltigkeit auf. Ein Beispiel für die Korrosionsbeständigkeit von Edelstahl ist die Verwendung von Edelstahlgussteilen in der Lebensmittelverarbeitung, der Schifffahrt und der Medizinindustrie, wo Haltbarkeit und Hygiene wesentliche Faktoren sind. Bestimmte Edelstahlsorten haben unterschiedliche Anwendungen, was bedeutet, dass sie Vorteile wie Korrosionsbeständigkeit, Festigkeit und Designflexibilität bieten. Unter den Gusstechniken wie Feinguss, Sandguss und Schalenguss gibt es unterschiedliche Ansätze zur Teilekomplexität und -qualität, die dem sich ständig ändernden Bedarf an qualitativ hochwertigen Gussteilen für vielfältige Anwendungen gerecht werden sollen.

Edelstahlguss verstehen

Edelstahlguss ist eine allgemeine Bezeichnung für Gussteile aus verschiedenen Edelstahlmaterialien, auch Edelstahl-Feinguss genannt.

Beginnend mit einer sorgfältig gefertigten Wachsform wird geschmolzener Edelstahl in die Form gegossen, der beim Abkühlen zum Endprodukt aushärtet.

Edelstahlguss ist bekannt für seine präzise Oberflächenbeschaffenheit und Maßhaltigkeit und wird häufig für Teile mit komplizierten Geometrien oder dünnen Wänden bevorzugt. Darüber hinaus eignen sich die Gussteile aufgrund der natürlichen Korrosionsbeständigkeit von Edelstahl für verschiedene Anwendungen, einschließlich solcher in rauen Umgebungen oder dort, wo Hygiene von entscheidender Bedeutung ist, beispielsweise in der Lebensmittelverarbeitung, in der Schifffahrt und in der Medizinindustrie.

Vorteile des Edelstahl-Feingusses

Edelstahl-Feinguss bietet zahlreiche Vorteile für verschiedene Branchen und Anwendungen. Hier sind einige wesentliche Vorteile des Edelstahlgusses:

- Korrosionsbeständigkeit

- Stärke und Haltbarkeit

- Designflexibilität

- Vielseitigkeit

- Kosteneffektivität

- Hervorragende Oberflächenbeschaffenheit

- Korrosionsermüdungsbeständigkeit

Insgesamt bietet Edelstahlguss die Vorteile Korrosionsbeständigkeit, Festigkeit, Designflexibilität, Vielseitigkeit, Kosteneffizienz und hervorragende Oberflächengüte. Diese Vorteile machen Edelstahlgussteile zur bevorzugten Wahl für zahlreiche industrielle Anwendungen.

Die besten Edelstahlsorten für den Feinguss

Die besten Edelstahlsorten für den Feinguss hängen weitgehend von der spezifischen Anwendung und den Anforderungen ab. Im Folgenden sind jedoch einige häufig beim Gießen verwendete Edelstähle aufgeführt:

- Austenitischem Edelstahl:

- 304 (CF8): 304 ist eines der am häufigsten verwendeten Feinguss-Edelstahlmaterialien, da es eine ausgezeichnete Korrosionsbeständigkeit aufweist und für eine Vielzahl von Anwendungen geeignet ist

- 316 (CF8M): Es verfügt über eine bessere Korrosionsbeständigkeit als 304, insbesondere in Chloridumgebungen, was es ideal für die Schifffahrt und die chemische Verarbeitungsindustrie macht.

- Martensitischer Edelstahl:

- 410 (CA15): Diese Sorte ist für ihre gute Verschleißfestigkeit und Festigkeit bekannt und eignet sich daher für Anwendungen wie Turbinenschaufeln, Pumpenteile und Ventile.

- 420 (CA40): Bietet im Vergleich zu 410 eine höhere Härte und Verschleißfestigkeit und eignet sich daher ideal für Besteck, chirurgische Instrumente und andere verschleißfeste Komponenten.

- Ausscheidungshärtender Edelstahl:

- 17-4 PH (CB7Cu-1): Diese Sorte bietet eine Kombination aus Härte, hoher Festigkeit und Korrosionsbeständigkeit und eignet sich daher für Öl und Gas, Luft- und Raumfahrt und andere Anwendungen mit hoher Belastung.

Letztendlich hängt es hauptsächlich von der Anwendung ab. Die Beratung durch einen Gussspezialisten oder Materialexperten kann dabei helfen, die für Ihre Anforderungen am besten geeignete Sorte zu ermitteln.

Arten von Edelstahlgussmethoden

- Feinguss aus Edelstahl, auch bekannt als Wachsausschmelzguss aus rostfreiem Stahl, ist ein Herstellungsprozess aus rostfreiem Stahl, bei dem verschiedene Teile hergestellt werden. Dabei wird zunächst ein Wachsmuster erstellt, es mit Keramikmaterial beschichtet und das Wachs weggeschmolzen, um eine Form zu hinterlassen. Mit der Form wird dann geschmolzener Edelstahl gegossen und in das gewünschte Design gebracht.

- Sandguss aus Edelstahl: Bei dieser Methode wird eine Form aus verdichtetem Sand verwendet, der mit einem Bindemittel vermischt wird. Die Form wird hergestellt, indem die Sandmischung um ein Muster gepackt wird und geschmolzener Edelstahl in den Formhohlraum gegossen wird.

- Schalenformteil aus Edelstahl: Ähnlich wie beim Sandguss wird bei dieser Technik eine harzbeschichtete Sandmischung verwendet, die um ein Muster gepackt wird. Anschließend wird die Form erhitzt, um das Harz auszuhärten, bevor geschmolzener Edelstahl hineingegossen wird.

- Strangguss aus Edelstahl: Bei diesem Verfahren wird geschmolzener Edelstahl kontinuierlich in eine wassergekühlte Form gegossen. Während der Stahl erstarrt, wird er kontinuierlich vom Boden abgezogen, wodurch eine kontinuierliche Länge aus gegossenem Edelstahl entsteht.

- Schleuderguss aus Edelstahl: Bei dieser Methode wird geschmolzener Edelstahl in eine Spinnform gegossen. Die Zentrifugalkraft drückt das Metall in Richtung der Außenwände der Form und erzeugt so einen dichten und gleichmäßigen Guss.

- Vakuumguss aus Edelstahl: Vakuumunterstütztes Gießen ist eine Technik, bei der eine Vakuumkammer verwendet wird, um Luft aus dem Formhohlraum zu entfernen, bevor geschmolzener Edelstahl gegossen wird. Die Abwesenheit von Luft trägt zur Vermeidung von Defekten bei und fördert einen besseren Metallfluss.

- Elektroschlacke-Umschmelzen (ESU): ESR ist ein spezielles Gießverfahren zur Veredelung und Reinigung von Edelstahl. Dabei wird eine abschmelzende Elektrode in einer wassergekühlten Form unter einer Flussmittelschicht geschmolzen. Die Schlacke schützt das geschmolzene Metall vor Verunreinigungen, was zu hochwertigen Edelstahlgussteilen führt.

Jede Methode hat ihre Vorteile und wird basierend auf Faktoren wie Komplexität, Größe, Form und Qualitätsanforderungen des Endprodukts ausgewählt.

Vorteile der Verwendung von Feinguss

Feinguss bietet gegenüber anderen Gießverfahren zahlreiche Vorteile, wie zum Beispiel:

- Verbesserte Oberflächengüte und Maßgenauigkeit

- Schnellerer Herstellungsprozess

- Geringere Werkzeugkosten

- Fähigkeit, komplexe Formen zu gießen, die mit anderen Methoden schwierig oder unmöglich wären

Der Feinguss aus Edelstahl bietet mehrere Vorteile:

- Bietet eine hohe Hitzebeständigkeit

- Enge Toleranzgrenzen

- Bietet Flexibilität bei der Größe

- Höhere Oberflächenqualität

- Es ist möglich, komplizierte Formen zu erstellen

- Korrosionsbeständigkeit

- Keine/minimale Nachbearbeitungsanforderungen

- Geringe Materialverschwendung

Anwendungen des Feingusses

Aufgrund der hohen Korrosionsbeständigkeit werden hochfeste und wartungsarme Feingussteile in zahlreichen Anwendungen eingesetzt, wie zum Beispiel:

- Lebensmittel verarbeitende Industrie

Die lebensmittelverarbeitende Industrie verwendet üblicherweise Feinguss für verschiedene Produkte, wie z. B. Lebensmittelaufbewahrungsartikel, Mühlen, Kochmaschinenkomponenten und andere zugehörige Ausrüstung. Durch die Verwendung von Feinguss können diese Produkte kundenspezifisch gestaltet werden, um spezifische Anforderungen zu erfüllen, und bieten eine überlegene Haltbarkeit und Langlebigkeit gegenüber alternativen Fertigungstechniken.

- Automobilindustrie

Die Automobilindustrie verwendet in großem Umfang Feingussprodukte. Zu diesen Produkten gehören Grills, Verkleidungen, Auspuffrohre/-komponenten und Konverter.

- Medizin- und Gesundheitsbranche

Da Edelstahl-Feinguss eine hohe Präzision und Korrosionsbeständigkeit bietet, eignet er sich sehr gut für die medizinische Industrie. Das Feingussverfahren wird häufig für die Herstellung von chirurgischen Werkzeugen, Operationsgeräten, Komponenten von MRT-Geräten, Röntgengeräten, Tragen/Rollstühlen, Implantatprodukten und zahnärztlichen Werkzeugen verwendet.

- Marine- und Lokomotivindustrie

Edelstahl ist korrosions- und hitzebeständig und daher ein ideales Material für die Herstellung von Schiffs- und Lokomotivteilen wie Hydraulikblöcken, Ventilen, Pumpen und zugehöriger Ausrüstung.

- Rohr- und Armaturenindustrie

Die Rohrleitungs- und Armaturenindustrie verwendet häufig Feinguss für die Herstellung von Edelstahlrohren, T-Stücken, Bögen, Nippeln und Buchsen. Feinguss ermöglicht eine hohe Präzision bei der Herstellung dieser Teile und stellt sicher, dass sie die erforderlichen Spezifikationen für den Einsatz in verschiedenen Anwendungen erfüllen. Dieser Herstellungsprozess liefert zuverlässige, langlebige Produkte, die den Strapazen verschiedener Branchen standhalten, darunter Petrochemie, Energie sowie Lebensmittel und Milchprodukte.

Kosten für Edelstahl-Feinguss

Hinsichtlich der Anschaffungskosten ist das Feingussverfahren etwas teurer als das Schmiede- oder Formgussverfahren. Bestimmte Vorteile des Feingusses reduzieren jedoch die Gesamtkosten des Produkts und kommen Ihnen langfristig zugute. Das bedeutet, dass die bei anderen Gießverfahren erforderlichen Nachbearbeitungskosten für Fräsen, Drehen, Bohren und Schneiden usw. im Feinguss vermieden werden. Darüber hinaus erfordert Feinguss minimale Formschrägenwinkel zum Entfernen von Modellen von Werkzeugen, und es ist keine Formschräge zum Entfernen der Metallgussteile von der Feingussschale erforderlich. Daher sind die Gesamtkosten des Feingussverfahrens sehr wettbewerbsfähig.

Toleranzen können durch Feinguss erreicht werden

Basierend auf der Verwendung verschiedener Bindematerialien sind hier die Allgemeintoleranzen, die beim Feinguss möglich sind:

- Maßgusstoleranz (DCT)

- DCT G4-G6 Sol Wachsausschmelzguss

- DCT G5-G9 Glas-Wachsausschmelzverfahren

- Geometrische Gusstoleranz (GCT)

- GCT G3-G5 Sol Wachsausschmelzguss

- GCT G3-G5 Glas-Wachsausschmelzverfahren

Bei HDC sind die typischen Toleranzen, die wir anbieten, +/- 0,005 pro Zoll. Falls Sie jedoch spezifische Toleranzen für Ihre Teile benötigen, müssen Sie die genauen Details mit unserem Konstruktionsteam besprechen, um die Toleranzen von Feingussteilen festzulegen.

Größenbeschränkungen für Feingussteile

Feinguss ist das Gießverfahren für kleine bis mittelgroße Teile, üblicherweise mit Abmessungen von einem Zoll bis einigen Fuß und Wandstärken von 0,040 Zoll (1 mm) bis 4 Zoll (100 mm) oder mehr. Obwohl das Verfahren mit komplizierten Designs und relativ engen Toleranzen arbeiten kann, können große und komplexe Teile Schwierigkeiten bereiten und erfordern spezielle Ausrüstung und Handhabungstechniken. Materialeigenschaften, Anlagenbeschränkungen und Kostenüberlegungen bestimmen auch die maximal mögliche Größe von Gussteilen. Bei größeren oder unregelmäßigen Formen sind alternative Methoden wie Sandguss oder maschinelle Bearbeitung möglicherweise besser geeignet. Um das beste Verfahren zu finden, wäre es ratsam, Experten zu konsultieren.

Oberflächenbeschaffenheit für Edelstahl-Feingussteile

Aufgrund des während des Gießvorgangs eingespritzten Wachses hat das endgültige Feingussprodukt eine sehr beeindruckende Oberflächenbeschaffenheit. Als allgemeine Praxis wird jedoch ein 125 RMS-Mikrofinish auf die Oberfläche von Feingussprodukten aufgebracht. Es ist sogar möglich, 63 oder 62 RMS-Veredelungen auf der Oberfläche während der sekundären Veredelungsphase zu verwenden. Obwohl dies die Standardoberflächen sind, wird die endgültige Oberfläche den Anforderungen des Kunden entsprechen.

Die Qualitätskontrolle im Feinguss

Die Rolle der Qualitätskontrolle beim Feinguss kann nicht hoch genug eingeschätzt werden und muss mit der Herstellung präziser und zuverlässiger Teile einhergehen. Es umfasst eine Reihe von Prozessen, die vom Gusspersonal durchgeführt werden. Erstens ist die genaue Nachbildung der Teilegeometrie ein Muss für die Vorbereitung des Modells und der Form, bei denen es sich um sorgfältige Schritte handelt. Danach müssen Materialauswahl und -vorbereitung spezifische Anforderungen erfüllen, die zu der erforderlichen mechanischen Festigkeit und Glätte führen. Der Gießprozess sollte eindeutig innerhalb der vorgegebenen Temperaturen, Drücke und Erstarrungszeiten erfolgen, um das Auftreten von Porosität und Schrumpfung zu minimieren. Die Nachgussprozesse umfassen Wärmebehandlung und Oberflächenveredelung, die eine große Rolle für die Qualität des Endprodukts spielen. Darüber hinaus werden umfassende Inspektionen und Tests durchgeführt, die Maßprüfungen, zerstörungsfreie Tests (z. B. Röntgen und Ultraschall) und mechanische Tests umfassen, um die Spezifikationen zu überprüfen. Ständige Verbesserungsprojekte und Feedbacksysteme, die dazu dienen, Qualitätskontrollmaßnahmen aufrechtzuerhalten, sodass die Ergebnisse des Feingusses konsistent und von hoher Qualität bleiben, sind eine weitere Möglichkeit, durch die Qualitätskontrollverfahren gestärkt werden.

Durch den Feingussprozess können Porositäts- oder Schrumpfungsfehler auftreten

Porositäts- und Schrumpfungsfehler kommen beim Feinguss häufig vor und werden durch eingeschlossenes Gas oder unzureichende Zufuhr während der Erstarrung verursacht. Diese Probleme entstehen durch Faktoren wie unsachgemäße Anschnitte, unzureichende Anlageeigenschaften und schlechte Prozesskontrolle. Um ihnen entgegenzuwirken, setzen Gießereien ein strenges Formendesign, optimierte Angusssysteme, eine präzise Temperaturkontrolle und Nachbehandlungen nach dem Guss ein. Umfassende Prüfmethoden stellen die Herstellung hochwertiger Gussteile sicher.

HDCs Kompetenz im Edelstahl-Feinguss

Bei HDC sind wir auf Edelstahlfeinguss spezialisiert und bieten hochpräzise Gusslösungen für verschiedene Branchen, darunter Automobil, Medizin und Schifffahrt. Unser Team aus qualifizierten Fachleuten, ausgestattet mit fortschrittlichen Gusstechnologien, stellt sicher, dass jedes Teil den höchsten Qualitäts- und Leistungsstandards entspricht. Ob Sie komplizierte Geometrien oder große Produktionsläufe benötigen, HDC liefert zuverlässige und kostengünstige Lösungen, die auf Ihre Bedürfnisse zugeschnitten sind.

Fazit

Letztendlich ist der Edelstahl-Feinguss ein flexibler und beliebter Ansatz zur Herstellung eng tolerierter und langlebiger Teile in einer Vielzahl von Branchen. Edelstahlguss bietet Korrosionsbeständigkeit, Designflexibilität und eine gute Oberflächengüte und bietet unübertroffene Vorteile gegenüber anderen Gussverfahren. Obwohl Porositäts- und Schrumpfungsfehler zu den Herausforderungen zählen können, gewährleisten strenge Qualitätskontrollverfahren die Entwicklung von Gussteilen, die die spezifizierte Qualität aufweisen. Zusammenfassend lässt sich sagen, dass der Edelstahl-Feinguss immer noch einer der Grundpfeiler der modernen Produktion ist und ein qualitativ hochwertiges und erschwingliches Produkt für viele Geschäftsanforderungen bietet.