1. Wie bearbeitet

Ein Standard-Finish für Metallteile wird verwendet, wenn im letzten Abschnitt des Prozesses bezüglich der Endbearbeitung nichts getan werden muss. Dies wird normalerweise durchgeführt, wenn das Teil bereits geeignet und für die Anforderungen seiner Anwendung geeignet ist. Zudem benötigt ein fertiges Teil keine Endbearbeitung, wenn die gesamte Optik des Materials als faszinierend erkannt wird

2. Eloxieren

Aluminium ist das Material, das üblicherweise beim Eloxieren verwendet wird. Es verwandelt die Oberfläche des Bauteils in ein Oxid, auch als chemische Oxidation bekannt, das extrem haltbare Oberflächen bietet. Eine andere Sache ist, dass das Eloxieren verschiedene Arten hat.

- Typ 1: Bietet eine dünne und außergewöhnlich korrosionsbeständige Oberflächenbeschichtung. Wird normalerweise in der Luft- und Raumfahrtindustrie angewendet.

- Typ 2: Diese Art von Prozess ist das Standardanodisieren, das gleichmäßig, konsistent und korrosionsbeständig ist. Es hat auch 2 Klassen, Klasse 1 bezieht sich auf die ungefärbten Teile, während Klasse 2 ist die dekorative Eloxierung, die unterschiedliche Farbpigmentierungen ermöglicht.

- Typ 3: Diese Art der Eloxierung wird oft als Hartanodisierung bezeichnet. Es ist normalerweise zwei- bis viermal dicker als Eloxal vom Typ 2 und bietet eine hohe Dichte sowie eine hervorragende Korrosions- und Verschleißfestigkeit. Es gibt 2 Klassen von Eloxal Typ 3, Klasse 1 bezieht sich auf eine klare feste Beschichtung, während Klasse 2 hat eine schwarze feste Glasur.

3. Perlenstrahlen

Auch als „Sandstrahlen“ bekannt, wird typischerweise bei Projekten angewendet, die eine matte Oberflächenbeschaffenheit auf ihren Teilen erfordern. Das Hauptziel des Perlstrahlens ist das Entfernen von Markierungen oder anderen unangenehmen Defekten und Unvollkommenheiten, um eine konsistente Oberflächenbeschaffenheit zu erreichen. Es wird oft als eine der optisch ansprechenden Oberflächen für Metallbleche bewertet.

- Kugelstrahlen: ein Strahlverfahren, das den Ermüdungsschutz, die Druckkorrosionsbruchfestigkeit usw. verbessert.

- Brünieren: verwendet, um Druckspannung für Ermüdungsbeständigkeit zu übertragen.

4. Chemische Filmbeschichtung

Eine Versiegelung zeichnet sich durch eine chemische Filmbeschichtung aus, die eine beeindruckende Korrosionsbeständigkeit bietet. Zusammen mit den chemischen Filmen, die die elektrische Leitfähigkeit aufrechterhalten und die Verbindung der Lack-/Pulverschicht mit der Materialbasis verstärken, werden unbestreitbare Vorteile aufgebaut. Zusätzlich ist ein anodisiertes Finish für chemische Filmbeschichtungen anwendbar. Chemische Filmbeschichtung hat verschiedene Kategorisierungen.

- Typ 1: eine selten verwendete Beschichtung, die zu einer braunen oder goldenen Beschichtung führt.

- Typ 2: eine übliche klare chemische Filmbeschichtung für Militär- und Luft- und Raumfahrtanwendungen.

- Klasse 1A: eine dickere Beschichtung, die die Korrosionsbeständigkeit des Grundmaterials verbessert und gleichzeitig als Beschichtung für Zierzwecke oder undurchlässige Farben aufgetragen wird.

- Klasse 3: verbessert die Korrosionsbeständigkeit und beeinträchtigt nicht die voltaische Leitfähigkeit.

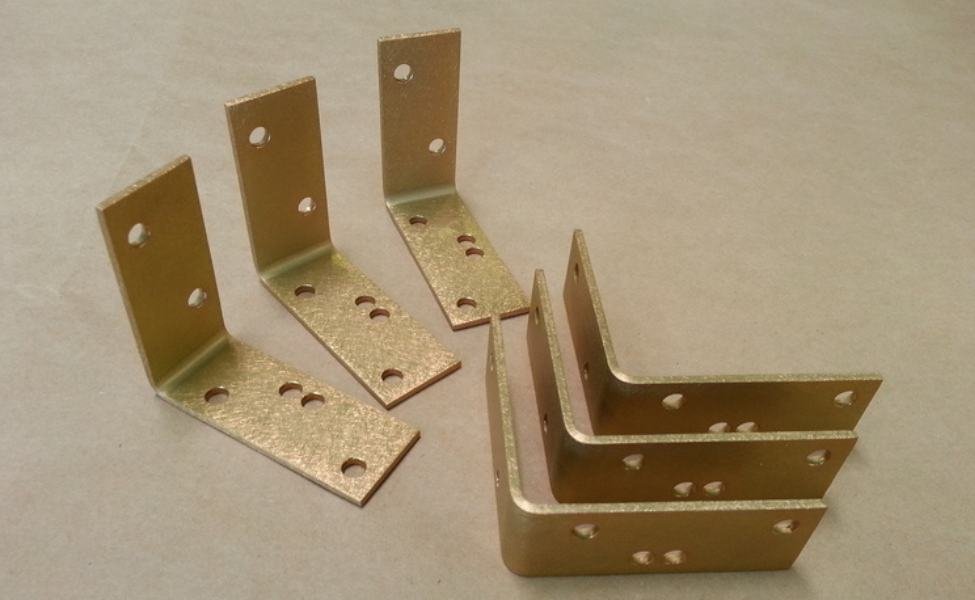

5. Pulverbeschichtung

Die Pulverbeschichtung bietet eine große Vielfalt an Farbpigmenten, die perfekt für ästhetische Ansprüche geeignet sind. Es hat eine längere Lebensdauer als Farbe und erzeugt eine matte, glänzende oder strukturierte Beschichtung. Das Pulver wird in das obere Blech des Teils eingebracht, es bietet eine starke Bindung, die auch mit Farbe erreicht werden kann. Die Pulverbeschichtung gehört zu den Oberflächenveredelungen, die das breiteste Farbspektrum bieten

6. Schwarze Beschichtung

Diese Art der Oberflächenbehandlung von Metallen bietet die Möglichkeit, die Reaktion des Materials auf Reibung und Korrosion zu verringern. Der Schwarzoxidmischung werden Salze zugesetzt, die als Oxidationsmittel dienen. Die schwarze Beschichtung eignet sich hervorragend für Messing, Edelstahl, Aluminium, Stahl und andere Metallmaterialien.

7. Chemische Vernickelung

Bei diesem Verfahren der Oberflächenbehandlung wird ein chemisches Bad durchgeführt, um ein bestimmtes Teil zu plattieren. Es variiert die Phosphorausstattung, die die Korrosionsbeständigkeit des Teils verbessert. Der Hauptvorteil dieser Beschichtungsklassifizierung besteht darin, dass sie eine unbegrenzte Anzahl von Oberflächen gleichmäßig abdeckt, sogar bestimmte Teile, die mit anderen Beschichtungstechniken nicht erfolgreich verwendet werden können. Es ist zweifellos eines der am besten anwendbaren für Metallteile mit komplizierten Formen.

8. Vergoldung und Versilberung

Gold- und Silberbeschichtungen dienen als Beschichtung für Metallteile durch das Galvanisierungsverfahren. Gold kann eine hervorragende Schicht für elektrisch exponierte Teile sein, die Beständigkeit gegen Anlaufen, Korrosion und Oxidation bieten kann. Eine Silberbeschichtung bietet eine feinere elektrische Leitfähigkeit und ist wirtschaftlicher als eine Vergoldung.

9. Galvanisieren

Beim Galvanisieren wird eine Lösung verwendet, die verflüssigte Metallionen enthält, zusammen mit einem negativ geladenen elektrischen Strom über das zu plattierende Metallteil. Silber, Kupfer, Chrom, Gold, Zink usw. sind einige der üblichen Metallmaterialien, die beim Galvanisieren verwendet werden. Jedes Metallbasisteil, das Elektrizität begleiten kann, kann zu seiner eigenen Verbesserung galvanisiert werden.

10. Stromloses Plattieren

Es ähnelt dem Galvanisieren, verwendet jedoch keinen Strom, sondern lässt die Schicht des Teils autokatalytisch die Beschichtung auf stromlose Weise katalysieren. Was den Strom ersetzt, ist das Reduktionsmittel, das in der Beschichtungslösung enthalten ist.

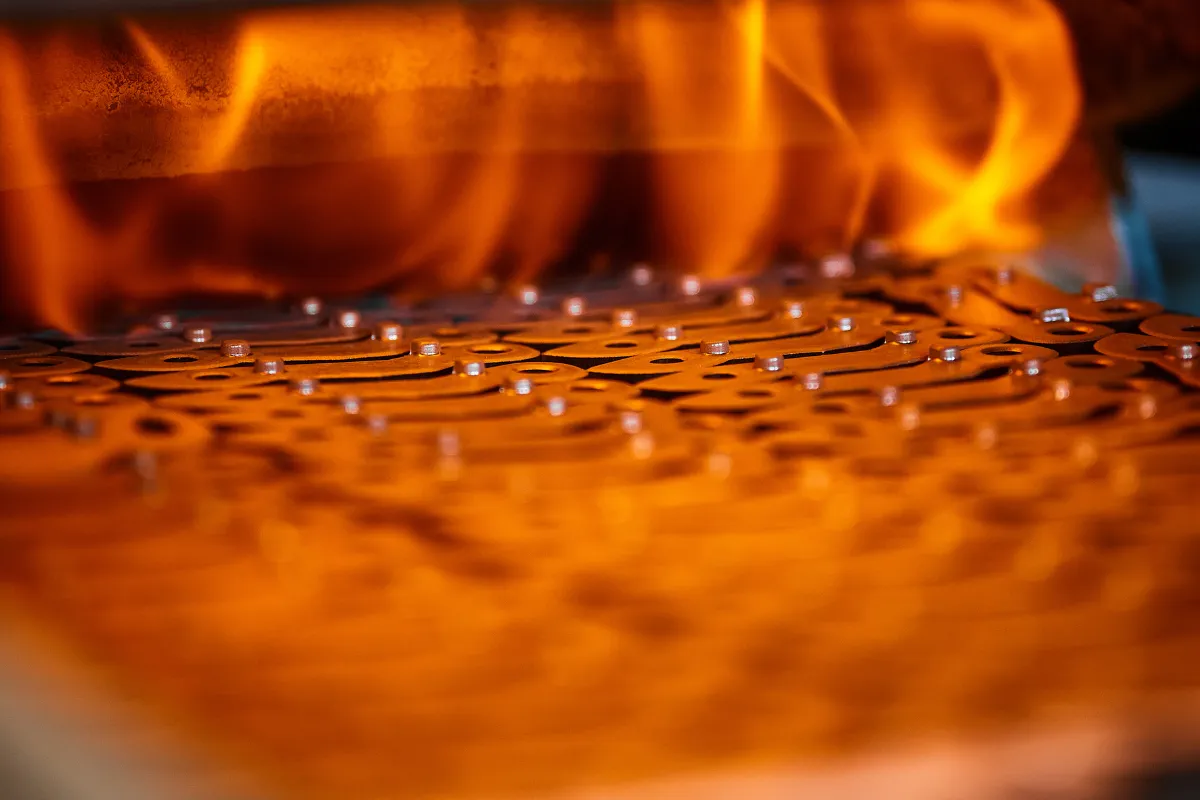

11. Heißtauchen

Feuerverzinken ist eine Art Oberflächenbehandlung, bei der ein Material in geschmolzenes Aluminium, Blei, Zinn oder Zink getaucht wird, um eine metallische Oberfläche zu erzeugen. Es wird für Teile verwendet, die unter extremen Umständen korrosionsbeständig sind.

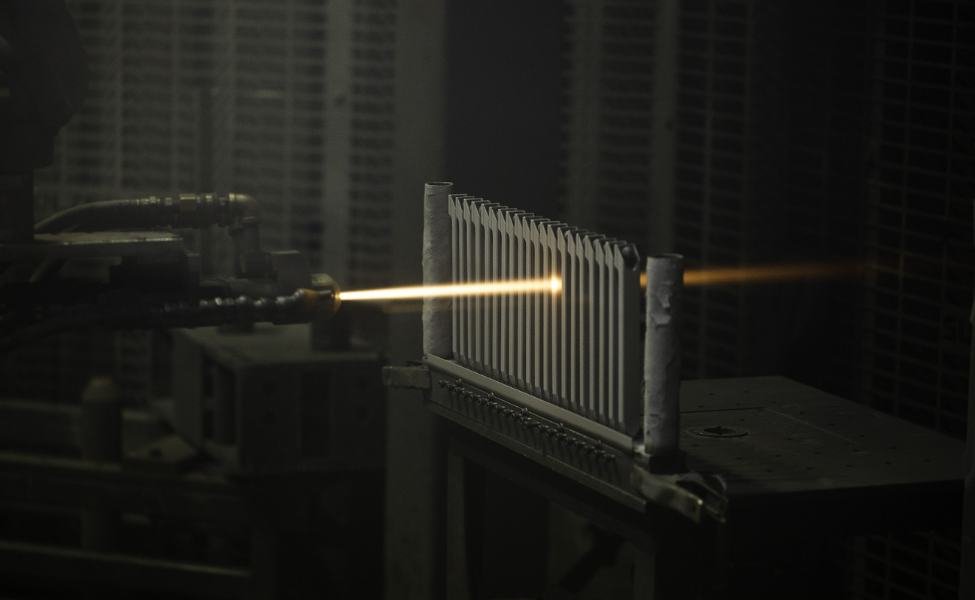

12. Thermisches Spritzen

Thermisches Spritzen verschönert und entwickelt die Oberfläche eines metallischen Werkstoffs. Es wird auf eine Vielzahl von Komponenten aufgetragen und verbessert die Beständigkeit des Teils gegen Kavitation, Verschleiß, Erosion, Hitze, Abrieb und Korrosion. Es ist auch dafür bekannt, vorteilhafte Oberflächeneigenschaften wie Schmierfähigkeit, chemische Beständigkeit, elektrische Isolierung, hohe und niedrige Reibung usw. bereitzustellen.

13. Bürsten

Es ist eine leistungsstarke Methode zum Extrahieren von Fehlern und zum Erhalten des gewünschten Musters der Oberfläche des Teils. Diese Art der Veredelung erzeugt eine gleichmäßige Textur, um das Äußere des Bauteils zu polieren. Das Bürsten ist in der Lage, verschiedene Linienmuster zu erzeugen und kann nach dem Galvanisieren auf Metallteilen verwendet werden, um die ästhetische Verbesserung des Teils zu bieten.

14. Polieren

Polieren ist ein Verfahren, bei dem die Oberfläche durch die Verwendung eines abrasiven Materials oder durch eine chemische Behandlung spiegelglatt, hell und glänzend gemacht wird. Sein spezifisches Ziel ist es, Rauheit und Kratzer an einem bearbeiteten Teil zu entfernen sowie den Glanz und Glanz des Metalls zu verbessern.

15 Schleifen

Diese Oberflächenveredelung ist eine der beliebtesten. Es wird verwendet, um die Rauheit auf der Oberfläche zu reduzieren, die vom Bearbeitungsprozess zurückbleibt. Aluminium, Edelstahl und Messing sind einige der Arten von Metallen, die geschliffen werden können. Schleifen für Oberflächen ist die gebräuchlichste Form von Schleifmaschinen, die Polierscheiben verwenden, um eine Oberfläche zu glätten.

16. Vibrationsveredelung

Gleitschleifen wird empfohlen, um Teile zu entgraten und scharfe Kanten zu entfernen. Hier wird ein Teil in einer mit abrasiven Materialien gefüllten Trommel positioniert und Vibrationen eingesetzt, um eine gleichmäßige Textur zu erzeugen. Die Geschwindigkeit und Vibration der Maschine sind typischerweise für einen bestimmten Bedarf eines Teils in Abhängigkeit von seiner Größe änderbar.

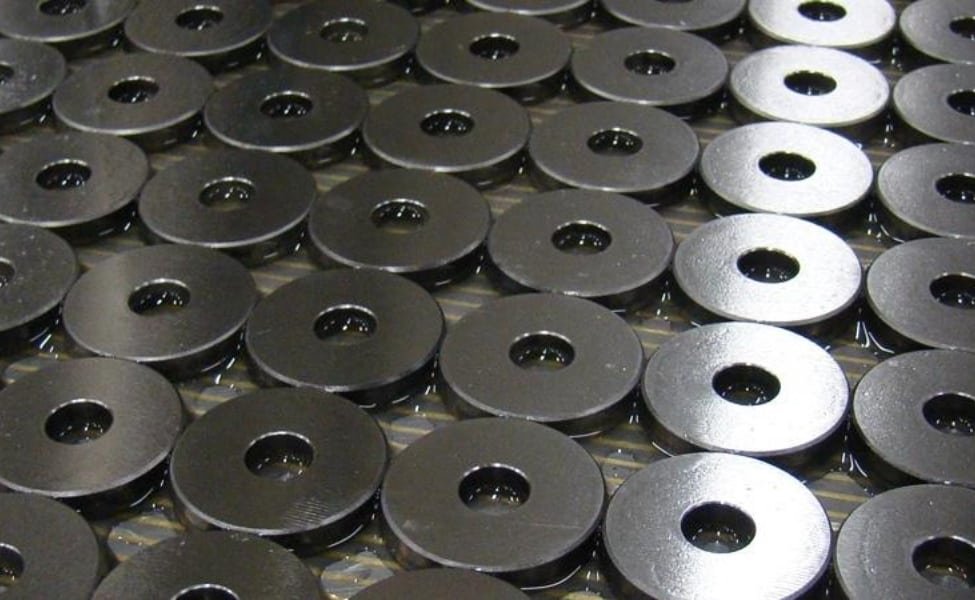

17. Heißschwärzung

Es erzeugt eine mattschwarze Oberfläche mit einer Schicht aus schwarzem Oxid. Die Heißschwärzung ist ein Prozess, bei dem der Gegenstand in eine Reihe von Behältern gegeben wird, die aus Ätzmitteln, Reinigungsmitteln und Kühlmitteln bestehen. Es wird häufig bei der Herstellung von Automobilteilen verwendet.

18. Passivierung

Bei der Passivierung oder Passivierung schützt die Schaffung eines Oberflächenfilms das Teil vor chemischer Empfindlichkeit. Es verbessert auch die Korrosionsbeständigkeit einer Metallkomponente. Die Passivierung hat verschiedene Methoden, sie sind:

- Tank Immersion: unterstützt, um eine gleichmäßige Oberflächenbeschaffenheit und Korrosionsbeständigkeit zu erzielen.

- Verkehr: Zirkulieren einer chemischen Mischung durch ein Rohrleitungsverfahren

- Anwendung des Sprays: perfekt für die Vor-Ort-Bearbeitung von Metallsubstanzen.

- Anwendung des Gels: Streicht die Gele in die Materialoberfläche und behandelt die Stellen aus dem Bearbeitungsprozess.

19. Parkerisieren

Das Parkerisieren ist die perfekte Methode zur Verbesserung der Rauheit, Korrosion und Verschleißfestigkeit der Oberfläche des Teils, die es vor Defekten und Unvollkommenheiten schützt. Es eignet sich am besten für Eisenmetalle wie Stahl und Stahllegierungen und bietet zusätzlichen Schutz für diese Materialien.

20. Läppen

Beim Läppen wird eine Maschine eingesetzt, die Druck ausübt und die Körner hin und her bewegt, um Unregelmäßigkeiten zu beseitigen und einer Oberfläche ein feines und präzises Finish zu verleihen. Beim Läppen wird auch eine Schleifflüssigkeit verwendet, um ein extrem genaues und glasähnliches Aussehen zu erzielen.

21. Beizen

Das Beizen spielt fast immer eine Rolle im Prozess der Metallherstellung. Die Warmbearbeitung eines Metallteils hinterlässt normalerweise Zunder, und das Beizen verbessert die Oberfläche des Teils, indem es entzundert wird. Das Beizen beseitigt Unregelmäßigkeiten und Mängel auf der Oberfläche aller Metallkomponenten. Dieses Verfahren verwendet Beizlauge, die eine Art Säure enthält, die die Eigenschaften des Metalls verbessern kann.

22. Elektropolieren

Elektropolieren ist als Gegenform zum Galvanisieren bekannt. Es ist ein Prozess, bei dem eine dünne Schicht eines Metallteils entfernt wird, um eine glatte, glänzende und extrem saubere Oberfläche zu erzeugen. Es eignet sich auch zum Polieren von zerbrechlichen Teilen und Komponenten mit komplizierten Geometrien.

Wenn Sie andere Oberflächenbehandlungen benötigen, Kontaktiere uns für mehr Details.