Are you looking for the right milling operations to get components with your desired shape and finish? If yes, then you have come to the right place. Here we’ll provide an in-depth analysis of almost 17 types of milling, discussing their working and uses. Also we’ll tell which factors you have to consider before choosing any milling type. So, keep reading!

Grundlagen der Fräsvorgänge verstehen

“Beim Fräsen handelt es sich eigentlich um eine Art subtraktives Fertigungsverfahren, bei dem ein Fräser Material vom Werkstück abträgt, um die gewünschte Form zu erzielen.”

For your information, the first milling machine was invented by Eli Whitney in 1818 to manufacture rifles for the U.S. government. Well! The working principle of all types of milling machines is generally the same, with the cutter being rotated against the stationary or moving workpiece. Thus the material is removed layer by layer to shape it as you wish.

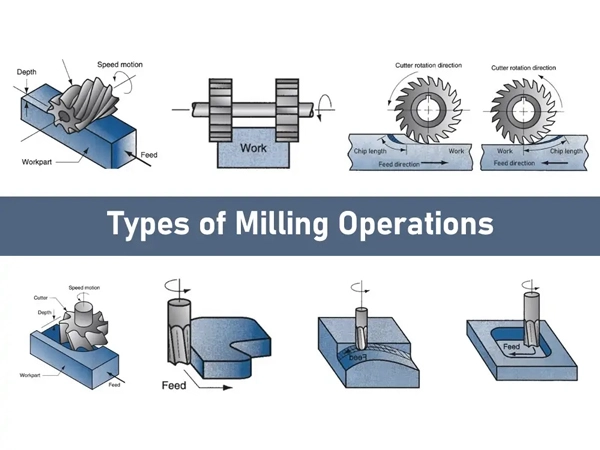

Common Types of Milling

Alright! There are different types of milling operations, each of which gives you a specific shape component. Here, I have categorized all based on their working operations and cutters. So, it doesn’t create a mess, and you easily understand all and choose one according to your needs.

Glaub mir! Die meisten Fräsmaschinenbezeichnungen sind selbsterklärend und beschreiben ihre Funktion oder Funktionsweise. Also, legen wir los!

Fräsarten basierend auf Fräsern und Bewegungen

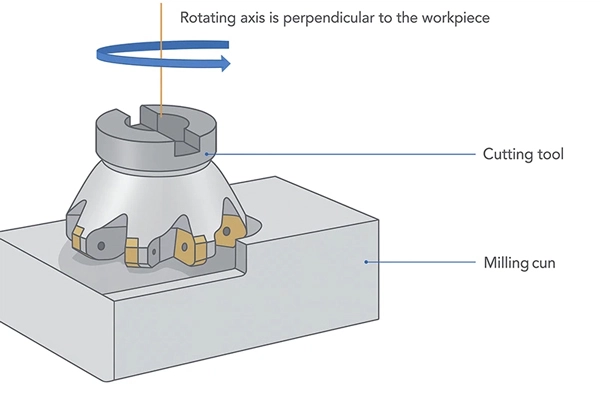

1. Planfräsen

Das Planfräsen ist ein beliebtes Verfahren in der Fertigungsindustrie, da es zur Glättung unebener Oberflächen eingesetzt wird. Dabei bewegt sich der Fräser in einer Achse senkrecht zum Werkstück (stationär oder langsam vorwärts). Schnitttiefe und Vorschubgeschwindigkeit lassen sich präzise steuern.

Dadurch entfernen die scharfen Zähne des rotierenden Fräsers das Werkstückmaterial von der obersten Schicht und erzeugen so effizient eine ebene Oberfläche.

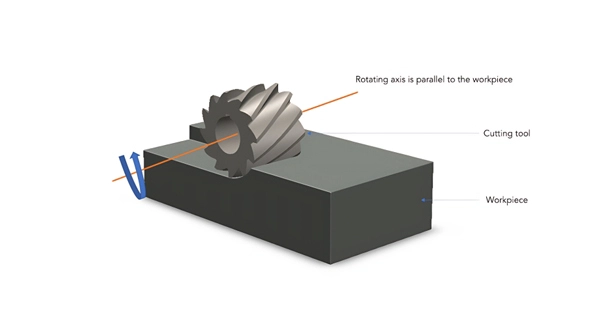

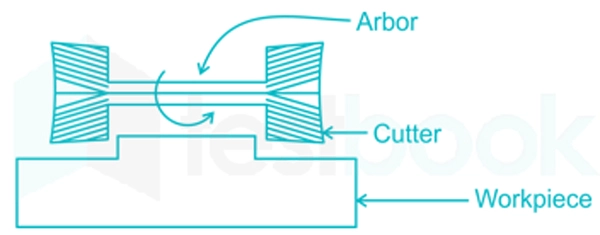

2. Umfangsfräsen (oder Planfräsen)

Next, if we talk about the peripheral milling, then you can say it’s the opposite of the face milling. This is because, unlike face milling, here the cutter is placed in an axis parallel to the workpiece. As a result, when the cutter rotates, it would actually remove material from the sides or edges of the workpiece, not the top one. Okay!

Man kann also sagen, dass dieses Fräsverfahren am besten geeignet ist, um Nuten oder Schlitze entlang der Werkstücke herzustellen.

3. Stirnfräsen

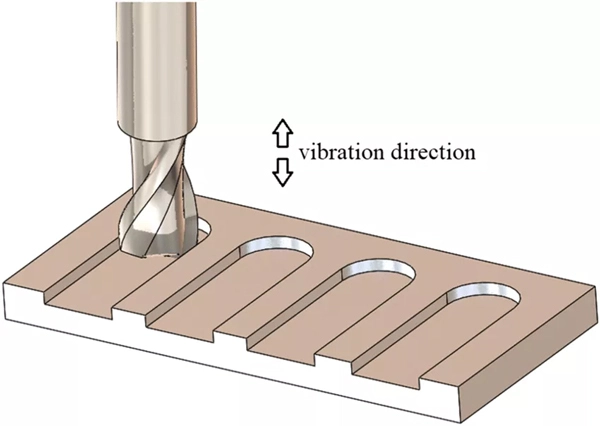

Stirnfräsen ist das vielseitigste Fräsverfahren, da der verwendete Fräser an beiden Enden Schneidkanten besitzt. Damit lassen sich Taschen, Nuten oder sogar Konturen in Werkstücken erzeugen. Man kann es sich ähnlich wie eine Bohrmaschine vorstellen, nur dass diese nicht nur senkrecht schneidet, sondern auch seitlich.

4. Schulterfräsen

Bei dieser Art von Fräsmaschine wird der Fräser üblicherweise senkrecht oder leicht schräg zum Werkstück positioniert. Er bewegt sich horizontal entlang des Werkstücks und trägt, wie der Name schon sagt, Material von den Seiten des Werkstücks (z. B. von der Schulter) ab, um die 90-Grad-ebenen, vertikalen Flächen zu erzeugen.

5. Seitenfräsen

Seitenfräsen ähnelt dem Schulterfräsen, da in beiden Fällen Material von den Seiten des Werkstücks abgetragen wird. Der Unterschied besteht jedoch darin, dass beim Seitenfräsen das Hauptziel darin besteht, das Material entlang der Seiten abzutragen, um Nuten, Schlitze oder Formkanten herzustellen.

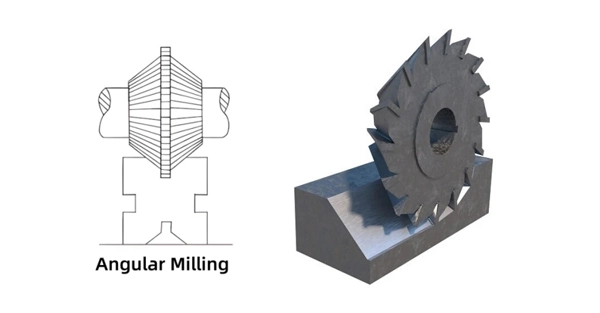

6. Winkelfräsen

On the other hand, in angle milling, you use the specialized milling cutters like tapered ones that are flare or cone-shaped but can be adjusted to the desired angle. So, here, you would actually place such a cutter at a specific angle relative to the workpiece ( not parallel, not perpendicular). So, when the cutter rotates, it would remove the material from the angled surface, thus used to create precise slanted, bevel, or chamfered edges.

7. Nutenfräsen

Wie der Name schon sagt, kann man mit dem Nutfräsen Kanäle beliebiger Größe in das Material einarbeiten, die man als Nuten oder Schlitze bezeichnet. Dazu verwendet man einen Nutfräser, der im Prinzip einem Kreissägeblatt ähnelt und mit dem man die Seiten des Werkstücks abtrennen kann.

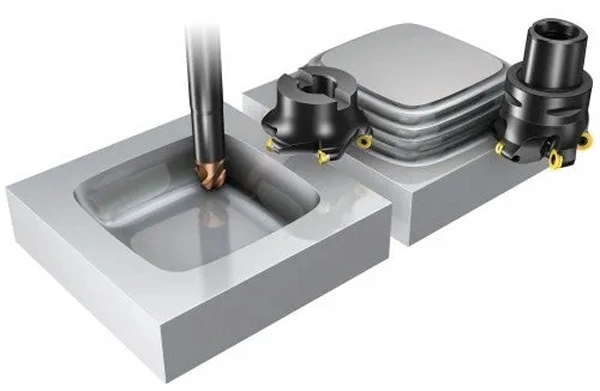

8. Formfräsen

Im Vergleich zu den oben genannten Verfahren passt sich beim Formfräsen die Form des Fräsers exakt dem gewünschten Muster auf dem Werkstück an. Während sich der Fräser dreht, prägt er die Form präzise in das Material ein. Formfräsen ist die gängigste Bearbeitungstechnik in der Automobil-, Luft- und Raumfahrtindustrie sowie im Formenbau.

9. Profilfräsen

So, if you want to create complex shapes on your workpiece material, then profile milling would be your go-to. This is because it uses a tool that has multiple cutting edges, which can cut the material along the side or angle according to your desired pattern. Also it has a ball tip that moves around to smooth the surface.

Profilfräsen ist daher eine ideale bzw. praktischere Wahl für die Herstellung von Werkzeugen, Formen oder anderen Bauteilen mit detaillierteren Bearbeitungsdetails.

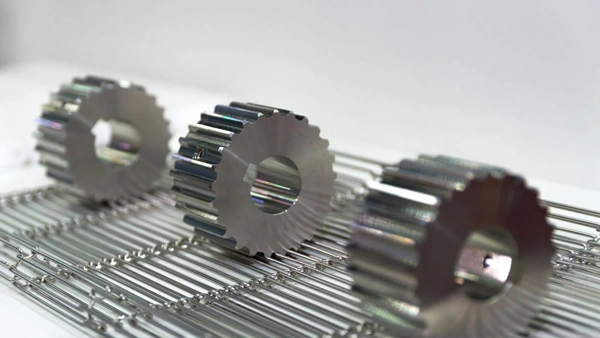

10. Sägen (SAW) Fräsen

Similarly, in saw milling, the cutter used is very large, thin, and has a lot of teeth just like a saw blade. Well! The blade can cut the material straight down vertically or rotate along the workpiece to create different types of precise cuts or grooves in the materials.

11. Straddle-Fräsen

However, in straddle milling, there are actually two cutters that are attached to the same arbor on opposite sides of the workpiece. Thus owing to this setup, they have the capability to cut even two parallel surfaces at the same time while maintaining a uniform distance between them.

Types of Milling Based on Machine Operation

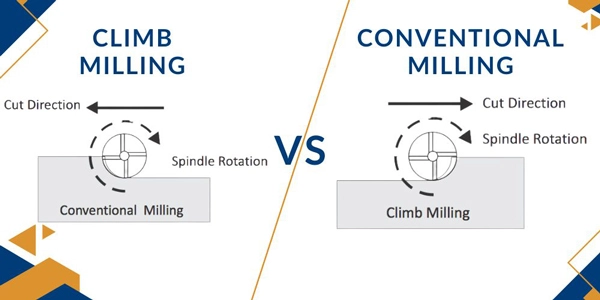

12. Konventionelles Fräsen

Das konventionelle Fräsen, auch Aufwärtsfräsen genannt, ist ein traditionelles Zerspanungsverfahren, das in älteren Maschinen eingesetzt wurde. Dabei dreht sich der Fräser entgegen der Bewegungsrichtung des Werkstückmaterials.

Nun ja! Anfangs trägt es nur leicht ab, doch gegen Ende wird es aggressiver und entfernt auch dickeres Material, um selbst bei harten Werkstoffen glatte Oberflächen zu erzielen. Allerdings kann dieses aggressive Abtragen den Fräser mit der Zeit verschleißen.

13. Gleichlauffräsen

On the other hand, climb milling ( down milling) is somehow a modern alternative to up milling that works totally opposite to conventional milling. For instance here the cutter moves in the same direction as the workpiece movement.

Thus, by the end material cutting becomes thinner, which reduces the heat or friction. This minimizes the chances of the cutter wearing out and produces even smoother finishes.

14. CNC-Fräsen

CNC-Fräsen ist ein modernes Verfahren, bei dem computergesteuerte Maschinen die Bearbeitungsprozesse vollautomatisch durchführen. So entstehen hochpräzise und formgenaue, komplexe Bauteile, wodurch menschliche Fehler ausgeschlossen werden.

Zu Ihrer Information: Wir bei HDC-Herstellung Wir bieten maßgeschneiderte CNC-Fräsdienstleistungen mit Vier- und Fünf-Achs-Maschinen für komplexe Fertigungsaufgaben mit Oberflächengüten von 16–125 Mikrozoll. Kontaktieren Sie uns noch heute für effektive CNC-Fräslösungen zu einem fairen Preis.

Spezielle Fräsarten

15. Gangfräsen

Just like its name, yes, in this milling type, there is actually a gang of cutters that are placed on the same arbor, each performing its own special task. Thus, I must say that this is the best if you want to get high productivity and save time, as it does multiple tasks simultaneously.

16. Rotationsfräsen

Ähnlich wie beim Gruppenfräsen beim Rotationsfräsen gibt es auch hier mehrere Fräser, die alle am Drehtisch oder Fräskopf befestigt sind. Das Werkstück rotiert kontinuierlich anstatt sich linear zu bewegen, sodass jeder Fräser Material von unterschiedlichen Stellen abträgt. Daher eignet sich dieses Verfahren optimal für die Serienfertigung, da es Zeit spart.

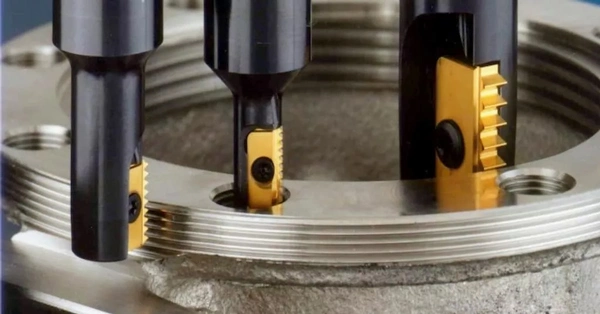

17. Gewindefräsen

Zu guter Letzt dient das Gewindefräsen, wie der Name schon sagt, der Erzeugung von Gewinden (Innen- oder Außengewinden) im Werkstück. Hierbei werden rotierende Fräser anstelle von Gewindeschneiden verwendet. Der Fräser bewegt sich kreisförmig nach unten und erzeugt so große Gewindegänge im Werkstück.

Wie wählt man den richtigen Frästyp aus?

Sie kennen nun fast alle Arten von Fräsverfahren, richtig? Wenn Sie sich also für eines der oben genannten Verfahren entscheiden möchten, sollten Sie einige Faktoren berücksichtigen, bevor Sie eine Entscheidung treffen. Um Ihnen die Auswahl zu erleichtern, werde ich diese Faktoren hier erläutern.

- Materialart: First of all, you should consider the properties of your workpiece material, like its hardness, toughness, or thermal conductivity. This is because all such properties actually influence a lot how easily material can be machined. For instance, if the material is hard like tool steel, then conventional milling would fail here.

- Gewünschte Ausführung: Als Nächstes sollten Sie kurz innehalten und über die für Ihr gewünschtes Material erforderliche Oberflächenbearbeitung nachdenken. Denn jeder Bearbeitungsschritt erzeugt eine Oberfläche mit unterschiedlicher Rauheit. Sehen Sie sich die folgende Tabelle an!

Planfräsen Stirnfräsen Nutfräsen Gewindefräsen Schulterfräsen Formfräsen Profilfräsen Typische Rauheit Ra (μm) 0,8 – 3,2 0,8 – 6,3 1,6 – 6,3 1,6 – 3,2 1,6 – 3,2 0,8 – 3,2 0,8 – 3,2 - Geometrische Komplexität: Beachten Sie außerdem, dass nicht alle Fräsverfahren komplexe Formen erzeugen. Plan-, Stirn- und Nutfräsen beispielsweise erzeugen eher einfachere Formen. Stirn- oder Gewindefräsen hingegen eignet sich am besten zur präzisen Herstellung komplexer Formen.

- Produktionsvolumen: Wenn es Ihnen vor allem um eine schnellere Massenproduktion geht, dann sind CNC- oder Mehrkomponentenfräsen die beste Wahl.

- Wählen Sie den richtigen Cutter: Abschließend sei noch erwähnt, dass jede der oben genannten Fräsarten mit einem bestimmten Fräsertyp die besten Ergebnisse liefert. Zum Beispiel:;

- Planfräser für große ebene Flächen

- T-Nutfräser für Nuten

- Gewindefräsmaschinen für Gewindeteile

- Schaftfräser für Taschen, Nuten und Konturen

Schlussbemerkungen

From all the above discussions, we have concluded that there are various types of milling operations available, each producing specific shapes. However, before choosing any type, you should consider different factors like the type of material, the cutter, the desired finish, etc. In this way, you could get the best results that suit your project needs.

If you want customized CNC milling services for producing complex shapes required for your project, then look no further than HDC Manufacturing. We offer services for 50+ metals and plastics at affordable prices. So, contact us today.