Ist Ihnen schon einmal aufgefallen, dass manche Metallteile über viele Jahre hinweg stabil und robust bleiben, während andere schnell verschleißen? Das Geheimnis liegt in der Herstellung. Beim Schmieden von Stahl geht es nicht einfach nur darum, den Stahl zu erhitzen und zu hämmern; nein, es ist eine Wissenschaft, den Rohstahl in ein langlebiges und widerstandsfähiges Material zu verwandeln.

In diesem Blogbeitrag erklären wir Ihnen, was Schmiedestahl eigentlich ist, welche Stahlsorten dafür verwendet werden, wie der Schmiedeprozess abläuft, welche Temperaturklassen er aufweist, wofür er eingesetzt wird und vieles mehr. Also, bleiben Sie gespannt!

Was ist Schmiedestahl?

“Geschmiedeter Stahl ist im Grunde Stahl, der erhitzt und unter Druck gesetzt wird, um ihn zu feinem Stahl zu verarbeiten und so seine Festigkeit und Qualität zu verbessern.”

Vereinfacht gesagt, wird das Metall auf hohe Temperaturen erhitzt. Schmiedestahl ist Stahl, der durch Hitze und Druck geformt und gehärtet wurde. Konkret wird ein Metallstück auf Rotglut (750 °C bis 1250 °C) erhitzt und anschließend mit einem Hammer in die gewünschte Form gebracht. Durch das Hämmern wird die innere Struktur des Stahls verdichtet und fester, was die Festigkeit des Schmiedestahls im Vergleich zu normalem Stahl erhöht.

Vielleicht kennen Sie die Szene aus Filmen, in der glühendes Metall mit einem Hammer bearbeitet wird – das ist Schmieden (eine etwas ältere Version). Das Prinzip ist dasselbe, aber heutzutage wird das Schmieden mithilfe moderner Maschinen durchgeführt, die mit schweren Pressen oder Hämmern arbeiten; manuelle Arbeit ist nicht mehr nötig.

Schmieden verändert grundlegend die Anordnung der inneren Stahlkörner. Dadurch erhält das Metall Festigkeit und Haltbarkeit. Geschmiedeter Stahl hält hohen Belastungen, starker Beanspruchung und extremen Bedingungen stand; daher wird er zur Herstellung von Kurbelwellen für Autos, Flugzeugteilen oder großen Industriewerkzeugen verwendet.

Stahlsorten, die beim Schmieden verwendet werden

Es gibt verschiedene Stahlsorten, und jede Sorte hat ihre eigene Festigkeit, Flexibilität und ihren eigenen Anwendungsbereich. Gerade beim Schmieden von Stahl ist die Wahl der richtigen Sorte entscheidend, da sie die Festigkeit und Haltbarkeit des Endprodukts direkt beeinflusst. In diesem Abschnitt betrachten wir daher die gängigsten Stahlsorten für die Stahlschmiedetechnik.

1. Kohlenstoffstahl

Es handelt sich um einen der am häufigsten verwendeten Stähle zum Schmieden. Dieser Stahl besteht aus Eisen und Kohlenstoff. Der Kohlenstoffanteil bestimmt seine Härte.

- Niedrigkohlenstoffstahl: Wie der Name schon sagt, weist dieser Stahl einen geringen Kohlenstoffgehalt auf. Daher ist er weich und leicht zu formen. Er eignet sich daher für Anwendungen, die keine hohe Festigkeit erfordern, wie beispielsweise Schrauben oder Halterungen.

- Mittelkohlenstoffstahl: Diese Stahlsorte bietet ein gutes Gleichgewicht zwischen Festigkeit und Flexibilität. Mittelkohlenstoffstahl wird häufig für Bauteile wie Zahnräder und Achsen verwendet.

- Hochkohlenstoffstahl: Aufgrund seines hohen Kohlenstoffgehalts ist er sehr hart und fest, aber auch spröder. Daher wird er zur Herstellung von Werkzeugen, Klingen und Federn verwendet.

2. Legierter Stahl

Dieser Stahl hat eine gemischte Zusammensetzung; neben Kohlenstoff und Eisen enthält er auch andere Elemente wie Chrom, Nickel und Molybdän. Die Kombination dieser Elemente macht ihn fester, zäher und widerstandsfähiger gegen Verschleiß und Hitze.

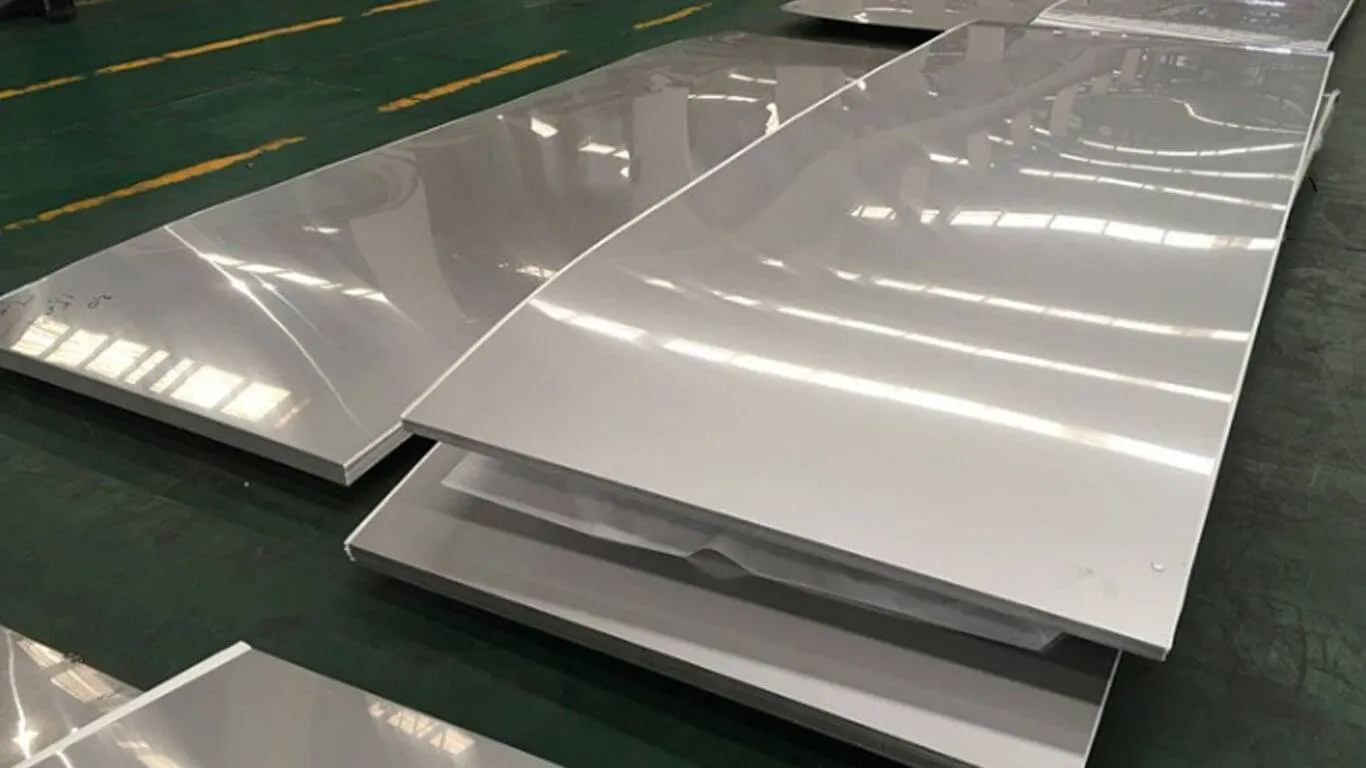

3. Edelstahl

Edelstahl enthält einen hohen Chromanteil. Dieser bildet eine Oxidschicht auf der Stahloberfläche und macht ihn dadurch korrosions- und rostbeständiger. Dank dieser Festigkeit und Beständigkeit eignet sich Edelstahl ideal für Branchen wie die Lebensmittelverarbeitung, die Medizintechnik und die chemische Industrie. Geschmiedeter Edelstahl sieht sauber und glänzend aus und ist zudem auch unter rauen Bedingungen langlebig.

4. Werkzeugstahl

Werkzeugstahl ist eine weitere Stahlsorte, die für den Einsatz unter extremen Bedingungen entwickelt wurde. Er bleibt auch bei hohen Temperaturen hart. Hauptsächlich wird er zur Herstellung von Schneidwerkzeugen, Formen und Matrizen verwendet, die ständigen Stößen und Drücken standhalten müssen.

Der Schmiedeprozess: Schritt-für-Schritt-Erklärung

Der Schmiedeprozess mag kompliziert klingen, ist aber mit der richtigen Anleitung recht einfach. Im Wesentlichen geht es darum, das Metall mit kontrollierter Kraft zu formen. Wir erklären den gesamten Prozess Schritt für Schritt.

Schritt 1: Das richtige Material auswählen

Zuerst sollten Sie sich überlegen, was Sie herstellen möchten, und dann das passende Material für Ihr Projekt auswählen. Wenn Sie beispielsweise eine Kurbelwelle für ein Auto fertigen möchten, benötigen Sie hochfesten legierten Stahl, während für einen Schraubenschlüssel möglicherweise nur mittelgekohlter Stahl ausreicht. Nach der Auswahl wird der Stahl in Stücke, sogenannte Blöcke oder Stangen, geschnitten.

Schritt 2: Erhitzen des Stahls

Die Stahlstücke werden in einem Ofen auf hohe Temperaturen (900 °C bis 1250 °C) erhitzt. Sie werden so lange erhitzt, bis sie rot- oder gelbglühend sind. Diese Hitze macht das Metall weich, aber es schmilzt nicht.

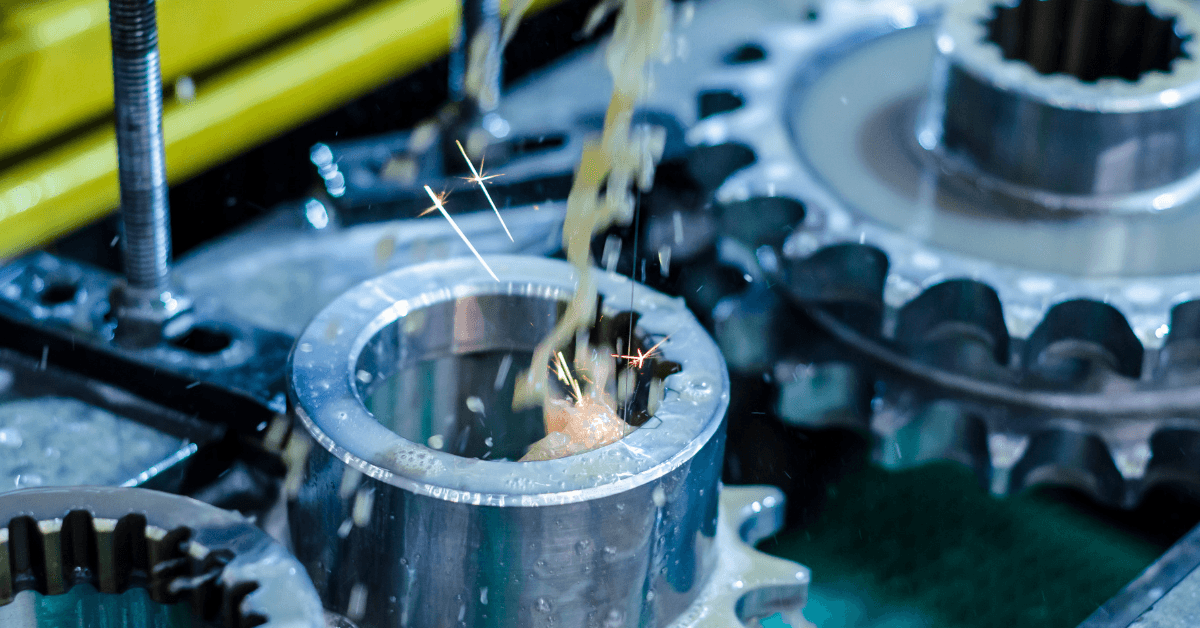

Schritt 3: Schmieden oder Formen des Metalls

Nach dem Erhitzen wird das Metall zwischen zwei Matrizen oder unter einen schweren Hammer bzw. eine Presse gelegt. Durch diesen Druck wird das Metall in die gewünschte Form gebracht. Dafür gibt es verschiedene Verfahren: Gesenkschmieden, Pressschmieden oder Stauchschmieden (wird in den folgenden Abschnitten dieses Blogs ausführlich behandelt).

Schritt 4: Zuschneiden und Entfernen des Überstands

Beim Schmieden tritt überschüssiges Metall (Grat) an den Kanten der Matrize aus. Dieses überschüssige Metall wird anschließend beim Stanz- oder Schleifen des Werkstücks entfernt.

Man kann sagen, dass das Schmieden von Stahl lediglich die Umwandlung von Rohmetall in ein nützliches, festes Material bedeutet. Der Prozess ist damit aber noch nicht abgeschlossen. Nach dem Schmieden folgen Wärmebehandlungen und Nachbearbeitungsprozesse, um die optimale Festigkeit, Härte und Oberflächenbeschaffenheit zu erzielen.

Wärmebehandlung und Nachbearbeitungsverfahren

Um die Festigkeit, Qualität und das Aussehen des Schmiedestahls zu verbessern, wird er weiterverarbeitet. Er durchläuft eine Wärmebehandlung und weitere Verfahrensschritte. Schauen wir uns das einmal an;

Wärmebehandlung

Okay, nach dem Schmieden kann das fertige Produkt innere Spannungen oder ungleichmäßige Eigenschaften aufweisen. Die Lösung liegt im Wiedererwärmen. Ja, das Produkt wird unter kontrollierten Bedingungen wiedererwärmt. Nach dem Erhitzen wird das Teil mit einer bestimmten Geschwindigkeit abgekühlt. Dadurch erhält das Stahlteil die gewünschte Festigkeit und Zähigkeit.

Gängige Wärmebehandlungsverfahren sind:

- Glühen: Durch Glühen wird das Material weicher, was die Bearbeitung erleichtert. Außerdem verbessert es die Duktilität des Metalls.

- Normalisierung: Zur Verbesserung der gleichmäßigen Festigkeit und zur Verfeinerung des Korngefüges wird das Normalisieren bevorzugt.

- Härten und Anlassen: Um das Metall weiter zu härten, wird es schnell abgekühlt, was man Abschrecken nennt. Und wenn man die Sprödigkeit des Metalls verringern möchte, ist Anlassen die richtige Methode.

Man kann es sich am Beispiel von Kurbelwellen in Automobilen veranschaulichen, die gehärtet und angelassen werden, damit sie dauerhafter Belastung standhalten können, ohne zu reißen.

Bearbeitung und Endbearbeitung

Um präzise Abmessungen und glatte Oberflächen zu erzielen, wird das Schmiedeteil häufig nachbearbeitet. Die Bearbeitung ist von entscheidender Bedeutung, damit das Teil perfekt in die Baugruppe passt.

Oberflächenbehandlung

Zur Entfernung von Zunder, zur Verbesserung der Korrosionsbeständigkeit und zur Aufwertung des Aussehens werden häufig Verfahren wie Kugelstrahlen, Polieren oder Beschichten eingesetzt.

Inspektion und Qualitätskontrolle

Abschließend wird jedes Schmiedeteil sorgfältig geprüft. Dies umfasst Sichtprüfungen, Maßmessungen und weiterführende Prüfverfahren wie die Ultraschallprüfung. So wird sichergestellt, dass keine Risse oder versteckte Mängel vorhanden sind. Nach bestandener Prüfung ist das Teil einsatzbereit.

Schmiedetemperaturkategorien

Die Temperatur spielt beim Schmiedeprozess eine wichtige Rolle. Sie beeinflusst die Festigkeit und das Verhalten des Endprodukts. Generell gilt: Je höher die Temperatur, desto weicher wird das Metall. Wird sie jedoch nicht präzise gesteuert, kann dies zu Oberflächenausblühungen oder Kornwachstum führen.

Basierend auf der Temperatur wird das Schmieden im Allgemeinen in drei Hauptkategorien unterteilt: Warmschmieden, Warmschmieden und Kaltschmieden.

| Kategorie | Temperaturbereich (ca.) | Beschreibung | Hauptvorteile | Häufige Anwendungsfälle / Beispiele |

| Warmschmieden | 900 °C – 1250 °C | Das Metall wird über seinen Rekristallisationspunkt erhitzt. Dadurch wird der Stahl sehr weich und lässt sich leicht formen. | Leichtere Formgebung komplexer Formen, geringere Belastung der Werkzeuge und eine feste Kornstruktur nach dem Abkühlen | Große Automobilteile, Kurbelwellen, Flansche und schwere Maschinenkomponenten |

| Warmschmieden | 750 °C – 950 °C | Das Warmschmieden erfolgt unterhalb der vollständigen Rekristallisationstemperatur. Dennoch ist das Metall heiß genug, um es zu formen. | Bessere Maßgenauigkeit als beim Warmschmieden, glattere Oberflächenbeschaffenheit und geringere Oxidation | Zahnräder, Befestigungselemente und mittelgroße Bauteile erfordern eine hohe Genauigkeit und Festigkeit. |

| Kaltes Schmieden | Raumtemperatur bis 150 °C | Keine Erhitzung erforderlich. Das Metall wird mithilfe von hohem Druck geformt. | Hervorragende Oberflächengüte, sehr hohe Festigkeit, keine Oxidation und präzise Abmessungen | Schrauben, Muttern und Kleinteile, bei denen Genauigkeit und Oberflächengüte von größter Bedeutung sind. |

Arten von Schmiedeverfahren für Stahl

Je nachdem, wie die Kraft aufgebracht wird und wie das Metall fließt, lassen sich verschiedene Schmiedeverfahren unterscheiden. Jedes Verfahren hat seine Vor- und Nachteile sowie seinen spezifischen Anwendungsbereich. Die Wahl hängt von der Größe, Komplexität und der erforderlichen Präzision des Werkstücks ab. Betrachten wir einige der gängigsten Verfahren:

1. Freiformschmieden

Beim Freiformschmieden wird der Stahl zwischen zwei Gesenke gelegt, die ihn nicht vollständig umschließen. Anschließend wird das Metall gepresst oder gehämmert und erhält so die gewünschte Form. Wenn Sie also große Bauteile wie Wellen, Ringe und Stangen herstellen möchten, ist Freiformschmieden die beste Wahl. Es bietet eine hervorragende Festigkeit durch die perfekte Ausrichtung der inneren Faserstruktur.

2. Gesenkschmieden (Gesenkschmieden)

Bei diesem Verfahren wird der Stahl in eine Form mit vorgegebener Form gegeben. Anschließend wird Druck ausgeübt. Durch den Druck füllt das Metall den gesamten Formhohlraum aus. Dieses Verfahren eignet sich ideal zur Herstellung präziser, wiederholbarer Formen wie Pleuelstangen, Zahnräder und Schraubenschlüssel. Darüber hinaus ermöglicht es enge Toleranzen und minimalen Materialverlust.

3. Pressschmieden

Beim Pressschmieden wird kein Druck mit Hämmern ausgeübt; dieses Verfahren nutzt den kontinuierlichen Druck einer hydraulischen oder mechanischen Presse. Diese Presse formt das Metall tief und gleichmäßig. Das Verfahren eignet sich ideal für Anwendungen, bei denen gleichbleibende Qualität und detaillierte Formen erforderlich sind.

4. Stauchschmieden

Um den Durchmesser eines Metallabschnitts zu vergrößern, wird dieser längs verformt. Dieses Verfahren nennt man Stauchschmieden. Es wird häufig bei Bolzen, Schrauben und anderen Verbindungselementen angewendet.

Obwohl jede Methode ihre eigenen Vorteile hat, ist ihnen allen der Zweck gemeinsam. Alle Methoden zielen darauf ab, Bauteile herzustellen, die robust, zuverlässig und für den Einsatz unter hoher Belastung geeignet sind.

Eigenschaften und Vorteile von Schmiedestahl

Durch das Schmieden erhält ein Bauteil unübertroffene Festigkeit, Haltbarkeit und Zuverlässigkeit. Nach dem Schmieden passt sich die innere Kornstruktur des Metalls der Form des Bauteils an. Dadurch erhält das Bauteil im Vergleich zu gegossenen oder bearbeiteten Metallen überlegene mechanische Eigenschaften.

Man kann sagen, dass durch das Schmieden innere Hohlräume und Schwachstellen beseitigt werden. Dadurch entsteht ein Produkt, das hohen Belastungen, Stößen und hohen Temperaturen standhält.

Wichtigste Eigenschaften von Schmiedestahl:

- Hohe Festigkeit und ZähigkeitEs verbessert die Fähigkeit des Metalls, Stößen und Belastungen standzuhalten, ohne zu verschleißen.

- Bessere Ermüdungsresistenz: Geschmiedete Teile Sie halten wiederholtem Gebrauch stand. Dadurch eignen sie sich ideal für Bauteile wie Kurbelwellen und Pleuelstangen.

- Gleichmäßiger Kornfluss: Durch die Ausrichtung der Holzfasern werden die strukturelle Integrität und die Lebensdauer erhöht.

- Gute Duktilität und Härte: Geschmiedetes Metall kann sich unter Belastung leicht biegen, ohne zu reißen.

Hauptvorteile:

- Längere Lebensdauer: Geschmiedete Teile sind langlebig und behalten auch unter rauen Arbeitsbedingungen ihre Form.

- Verbesserte Sicherheit: Das Ausfallrisiko ist minimal, da geschmiedetes Metall eine hohe Festigkeit aufweist.

- Kosteneffizienz im Zeitverlauf: Obwohl die anfänglichen Schmiedekosten höher sein mögen, ist es auf lange Sicht wirtschaftlich, da weniger Ersatz und Reparaturen anfallen.

Anwendungen von Schmiedestahl

Geschmiedeter Stahl findet fast überall Verwendung. Metallschmiedeteile kommen überall dort zum Einsatz, wo Festigkeit, Zuverlässigkeit und Leistung wichtig sind. Dank seiner Robustheit und Schlagfestigkeit ist Schmiedestahl in vielen Branchen zur ersten Wahl geworden. Schauen Sie selbst;

- Automobilindustrie: Schmieden findet breite Anwendung in der Automobilindustrie Zur Herstellung von Kurbelwellen, Zahnrädern, Pleuelstangen, Achsen und Lenkungskomponenten. Diese Teile sind ständiger Belastung und hohen Temperaturen ausgesetzt und müssen daher robust sein. Diese Robustheit lässt sich nur durch Schmieden erreichen.

- Luft-und Raumfahrtindustrie: Für die Herstellung von Bauteilen wie Fahrwerken, Triebwerkswellen und Turbinenscheiben ist die Luft- und Raumfahrtindustrie auf Schmiedeverfahren angewiesen. Das hohe Festigkeits-Gewichts-Verhältnis von Schmiedestahl gewährleistet, dass die Bauteile auch unter extremen Druck- und Temperaturschwankungen sicher und stabil bleiben.

- Öl- und Gassektor: Im Öl- und Gassektor werden geschmiedete Ventile, Flansche und Fittings verwendet. Diese Bauteile halten hohem Druck stand und verhindern Leckagen.

- Bauwesen und schwere Maschinen: Zur Herstellung von Stahlteilen wie Haken, Ketten und Hebezeugen wird das Schmiedeverfahren eingesetzt. Diese Teile können schwere Lasten tragen, ohne sich zu verbiegen oder zu brechen.

- Marine und Verteidigung: Zur Verbesserung der strukturellen Festigkeit und Lebensdauer werden bei Schiffen und Militärfahrzeugen geschmiedete Bauteile verwendet.

Fazit

Kurz gesagt, gilt Schmiedestahl in der modernen Fertigung als einer der stärksten und zuverlässigsten Werkstoffe. Er vereint auf einzigartige Weise Zähigkeit, Festigkeit und Langlebigkeit. Diese Eigenschaften machen Schmiedestahl ideal für kritische Bauteile in Autos, Flugzeugen und Industriemaschinen.

Wenn Sie einen zuverlässigen Schmiedeservice suchen, HDC Die Fertigung ist die zuverlässigste Option überhaupt. Wir bieten fortschrittliche kundenspezifische Lösungen. Metallschmiededienstleistungen, Wir vereinen Präzisionstechnik, Qualitätskontrolle und flexible Produktion. Unsere präzisionsgeschmiedeten Metallkomponenten eignen sich ideal für die Automobil-, Luft- und Raumfahrt- sowie Industriebranche. Unsere Produkte sind ISO-zertifiziert und wir liefern weltweit. Vertrauen Sie auf HDC Manufacturing für Ihr nächstes Schmiedeprojekt.