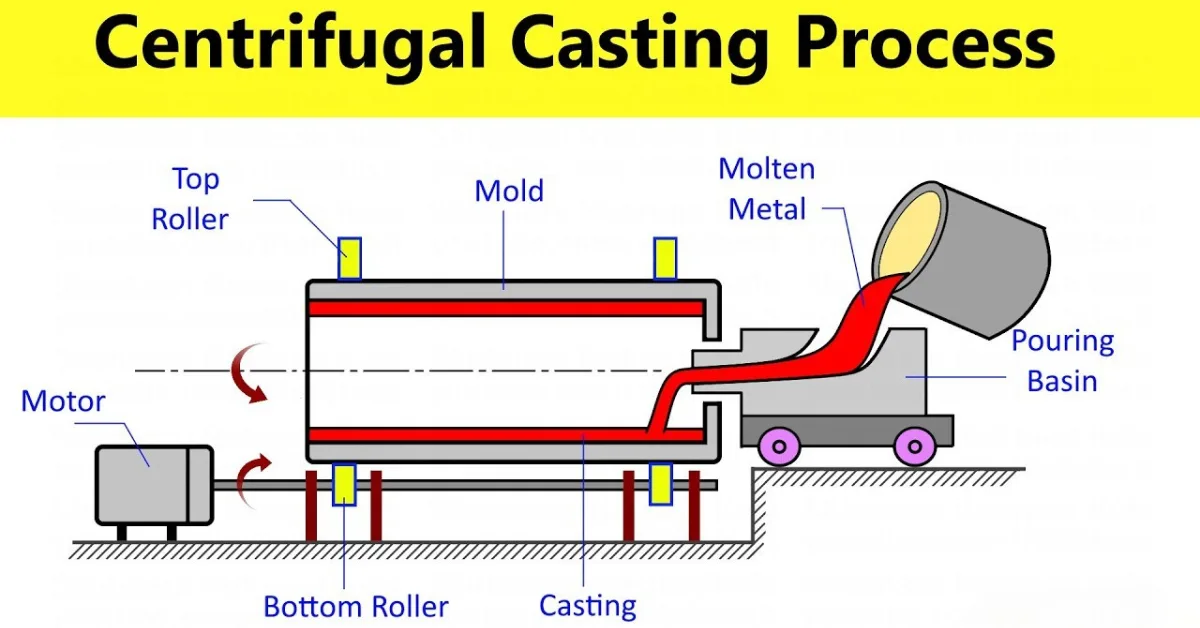

Haben Sie sich jemals Gedanken über die Präzision zylindrischer Teile wie Rohre und Leitungen gemacht? Sie ist dem Schleuderguss zu verdanken. Beim Schleuderguss handelt es sich um ein Fertigungsverfahren, das mit Rotationskräften arbeitet. Dabei wird flüssiges Metall in eine schnell rotierende, vorgeheizte Form gegossen. Die Zentrifugalkraft presst das Metall gegen die Formwand. Dieses Verfahren beseitigt viele Einschränkungen herkömmlicher Gießverfahren und senkt die Produktionskosten dadurch erheblich.

Was ist Schleuderguss?

Das Schleudergießen ist ein cleveres Verfahren zur Teileherstellung mithilfe von Rotation. Man gießt heißes, flüssiges Metall in eine Form, die sich sehr schnell dreht. Der nach außen gerichtete Druck, die sogenannte Zentrifugalkraft, verteilt das Metall gleichmäßig an den Formwänden. Diese Kraft drückt außerdem schwereres, fehlerfreies Metall nach außen und leichteres, fehlerhaftes Metall nach innen.

Warum Schleuderguss?

Schleuderguss bietet mehrere Vorteile:

- Stärkere Teile

- Hohlteile leicht gemacht

- Bessere Qualität

Um optimale Ergebnisse zu erzielen, müssen Sie zwei Hauptfaktoren beachten: die Drehzahl und die Maschinenposition. Die Form muss mit der richtigen Geschwindigkeit rotieren. Zu schnelles Formen kann die Metallstruktur verändern. Ist die Drehzahl hingegen zu niedrig, bleibt die Form leer.

Detaillierter Prozess des Schleudergießens

Formvorbereitung

Die Gussformen werden gereinigt und geprüft, und jegliche Verunreinigungen von vorherigen Abgüssen werden entfernt. Feuerfeste Beschichtungen auf der Formoberfläche verhindern das Anhaften des Metalls und verlängern dessen Lebensdauer.

Im nächsten Schritt wird die Form auf eine Temperatur vorgeheizt, die einen Temperaturschock beim Kontakt des Metalls mit der Oberfläche vermeidet und die Fließeigenschaften verbessert. Vor Beginn der Rotation wird die Formausrichtung überprüft.

Fehlausrichtungen führen zu Abweichungen in der Wandstärke und zu Maßfehlern. Diese Fehlausrichtung wird in der Spindel der Schleudermaschine korrigiert. Prüfen Sie anschließend, ob alle Spannvorrichtungen und sonstigen Befestigungselemente fest sitzen, da Vibrationen Gussfehler verursachen können.

Metallschmelzen und -gießen

Die Temperatur schmelzender Metalle muss überwacht und kontrolliert werden, da das Metall über einer bestimmten Liquidustemperatur gehalten werden muss. Überhitzung ist zu vermeiden, um die Aufnahme von Gasen zu verhindern.

Sie verwenden Induktionsöfen, abhängig vom benötigten Volumen. Die Schmelze wird mit Spektrometern analysiert und die Legierungszusammensetzung gegebenenfalls vor dem Gießen angepasst. Anschließend wird die Schmelze entgast, um gelösten Wasserstoff und Stickstoff zu entfernen, und dann in eine Gießpfanne umgefüllt.

Die Form vor dem Eingießen des flüssigen Metalls vordrehen. Dabei ist eine gleichmäßige Gießgeschwindigkeit wichtig. Anschließend wird das Metall kontrolliert durch mehrere Rinnen gegossen. Zu schnelles Gießen führt zu Turbulenzen und Oxideinschlüssen.

Langsames Gießen führt zu vorzeitiger Verfestigung. Achten Sie daher während des gesamten Füllvorgangs auf einen gleichmäßigen Durchfluss. Einige Betriebe verwenden automatisierte Gießsysteme, um die Wiederholgenauigkeit zu gewährleisten.

Erstarrung unter Rotation

Die Erstarrung erfolgt, während sich die Form mit kontrollierter Geschwindigkeit weiterdreht. Die Zentrifugalkraft hält den Metallkontakt mit der Formwand aufrecht. Dadurch schreitet die gerichtete Erstarrung von der Außenfläche nach innen fort. Dies führt zu einer feinkörnigen Außenschicht mit hervorragenden Eigenschaften.

Die Rotation wird so lange fortgesetzt, bis die Erstarrung abgeschlossen ist. Ein vorzeitiges Abschalten führt außerdem zu Absacken und Verformungen. Die Abkühlgeschwindigkeit beeinflusst die Kornstrukturentwicklung. Schnelleres Abkühlen führt zudem zu feineren Körnern und höherer Festigkeit. Zu hohe Abkühlgeschwindigkeiten führen jedoch zu Eigenspannungen. Stimmen Sie die Abkühlzeit mit den Produktionsanforderungen und metallurgischen Zielen ab.

Nachbearbeitung

Die Nachbearbeitung beginnt, sobald das Gussteil die gewünschte Temperatur erreicht hat. Zuerst wird das Gussteil vorsichtig aus der Form entnommen. Anschließend werden die Formreste entfernt. Danach wird überschüssiges Metall an den Enden des Gussteils mit Schneidwerkzeugen abgetragen. Der Innendurchmesser wird bearbeitet, um Schlacke und Verunreinigungen zu entfernen.

Dieser Schritt verbessert die Oberflächengüte und die Maßgenauigkeit. Anschließend sollte, falls erforderlich, eine Wärmebehandlung durchgeführt werden. Durch die Wärmebehandlung werden Eigenspannungen abgebaut und die mechanischen Eigenschaften optimiert.

Die Abmessungen werden mithilfe von Koordinatenmessgeräten geprüft. Anschließend werden Oberflächenfehler durch Sichtprüfung und zerstörungsfreie Prüfverfahren identifiziert. Abschließend werden Oberflächenbehandlungen wie z. B. … durchgeführt. Bearbeitung, Schleifen und Beschichten.

Arten des Schleudergusses

Echtes Schleudergussverfahren

Symmetrische Hohlteile entstehen durch echtes Schleudergießen. Dabei rotiert die Form um eine zentrale Achse. Die Drehzahl liegt typischerweise zwischen 300 und 3000 Umdrehungen pro Minute. Die Innenfläche besitzt keinen Kern und wird ausschließlich durch die Zentrifugalkraft geformt. Mit diesem Verfahren lassen sich Zylinder, Buchsen, Rohre und Profile herstellen.

Sowohl horizontale als auch vertikale Achsenausrichtungen sind für das Verfahren geeignet. Die Fertigung langer Rohre eignet sich für horizontale Maschinen. Vertikale Maschinen hingegen sind besser für die Bearbeitung kürzerer Teile geeignet. Die in die Form gegossene Metallmenge bestimmt die Wandstärke.

Durch die gleichmäßige Rotation wird eine gleichmäßige Dicke über die gesamte Länge gewährleistet. Dieses Verfahren wird in der Industrie zur Herstellung von Lagerhülsen, Gewehrläufen und Druckbehältern eingesetzt.

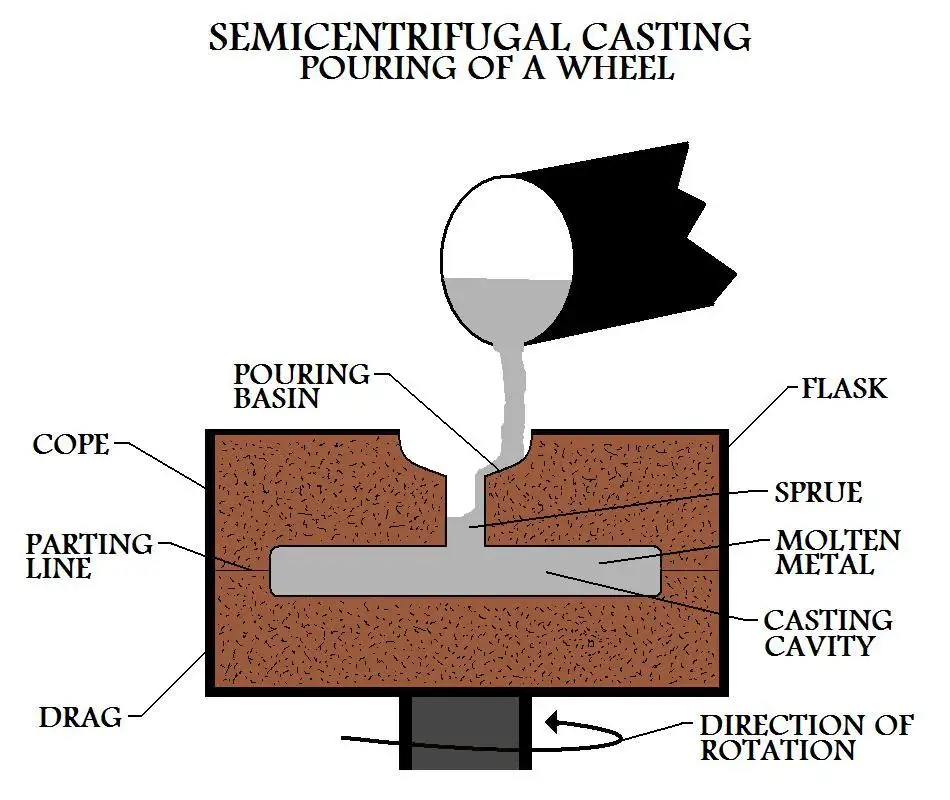

Halbzentrifugalguss

Beim Halbzentrifugalguss wird Rotation mit Kernen kombiniert. Die Rotationsachse verläuft durch das Symmetriezentrum des Teils. Das Teil weist jedoch Merkmale auf, die über einfache Hohlzylinder hinausgehen.

Kerne erzeugen interne Kanäle. So verbessert beispielsweise die Zentrifugalkraft weiterhin die Metallzufuhr und reduziert die Porosität. Auch die Rotationsgeschwindigkeiten bleiben niedriger als beim echten Schleuderguss. Sie liegen zwischen 100 und 500 U/min. Mit diesem Verfahren werden Räder, Riemenscheiben, Zahnräder und Ventilkörper hergestellt.

Schleuderguss

Beim Schleudergießen kommt ein zentraler Angusskanal mit zahlreichen radial angeordneten Formhohlräumen zum Einsatz. Die gesamte Anordnung dreht sich um die zentrale Achse. Radiale Angüsse lassen das flüssige Metall vom Angusskanal in die einzelnen Formen fließen. In jedem Gussvorgang entsteht so in jedem Hohlraum ein separates Bauteil.

Bei Kleinteilen steigert dies die Produktionseffizienz deutlich. Die Formen werden durch Zentrifugalkraft befüllt, wodurch auch Fehler minimiert werden. Schmuckhersteller nutzen das Schleudergussverfahren häufig für Ringe. Auch Dentallabore verwenden diese Technik zur Herstellung von Kronen und Brücken.

Prozessparameter und ihre Auswirkungen

Optimierung der Rotationsgeschwindigkeit

Die Drehzahl beeinflusst direkt die Gussqualität und die Entstehung von Gussfehlern. Niedrigere Drehzahlen führen zu unvollständiger Füllung und Durchhängen. Höhere Drehzahlen verursachen Seigerungen und Heißrisse. Dichte Metalle erfordern niedrigere Drehzahlen als leichtere Legierungen.

Beispielsweise benötigen Stahlgussteile je nach Durchmesser 500 bis 900 U/min. Aluminium benötigt für ähnliche Abmessungen 800 bis 1500 U/min. Im Rahmen der Prozessentwicklung sollten Sie verschiedene Drehzahlen testen, um die optimalen Parameter zu ermitteln.

Temperaturregelung

Die Temperaturregelung beeinflusst sowohl die Gieß- als auch die Erstarrungsphase. Die Gießtemperatur muss über dem Liquiduspunkt liegen. Unzureichende Überhitzung führt zu vorzeitigem Erstarren während der Formfüllung. Umgekehrt erhöht zu hohe Temperatur die Schwindung und Gasaufnahme.

Die Formtemperatur beeinflusst die Erstarrungsgeschwindigkeit und den Temperaturgradienten. Beispielsweise verlangsamen höhere Formtemperaturen die Abkühlung und führen zu gröberem Gefüge. Niedrigere Temperaturen beschleunigen die Erstarrung und verfeinern das Mikrogefüge.

Die Formtemperatur sollte an die Gusslegierung angepasst werden. Dickwandige Teile profitieren von höheren Formtemperaturen, da diese die thermische Spannung reduzieren. Dünnwandige Teile benötigen hingegen niedrigere Temperaturen für eine ausreichende Materialzufuhr.

Wandstärken- und Maßkontrolle

Die Wandstärke variiert je nach Metallvolumen und Rotationsparametern. Berechnen Sie das erforderliche Metallgewicht anhand der gewünschten Dicke und der Teileabmessungen. Die Formel berücksichtigt drei Faktoren:

- Metalldichte

- Zentrifugalkraft

- Und die Formgeometrie.

Dickere Wände erfordern mehr Metall und längere Erstarrungszeiten. Dünnere Wände erfordern hingegen eine präzise Gießkontrolle und höhere Rotationsgeschwindigkeiten.

Die Maßgenauigkeit hängt von der Präzision der Form und den Wärmeausdehnungskoeffizienten ab. Metall schrumpft beim Abkühlen. Dies beeinflusst auch die Endabmessungen. Der Schrumpfung kann durch eine entsprechende Überdimensionierung der Formabmessungen entgegengewirkt werden.

Sie können die Schrumpfungsraten für jede Legierung durch Tests messen. Sie passen auch die Formabmessungen entsprechend an, um die Zielspezifikationen zu erreichen.

Werkstoffe und metallurgische Bedeutung

Verarbeitung von Eisenwerkstoffen

Eisenwerkstoffe Dazu gehören verschiedene Stahlsorten und Gusseisen. Grauguss erzeugt Teile mit ausgezeichneter Verschleißfestigkeit. Beim Schleudergussverfahren konzentrieren sich die Graphitlamellen zur Innenfläche hin. Sphäroguss entwickelt durch eine Magnesiumbehandlung vor dem Gießen sphäroidischen Graphit.

Die Zentrifugalkraft verbessert die Kugelform und die mechanischen Eigenschaften. Beispielsweise erfordern Stahllegierungen ein sorgfältiges Temperaturmanagement. Grund dafür ist ihr enger Erstarrungsbereich. Edelstähle weisen im Gusszustand eine geringe Porosität auf, was ein positives Zeichen ist.

Legierte Stähle weisen im Vergleich zu statischem Guss eine gute Festigkeit und Zähigkeit auf. Kontrollieren Sie den Kohlenstoffgehalt sorgfältig, da sich dieser durch Entmischung im Inneren konzentriert.

Verarbeitung von Nichteisenmetallen

Nichteisenmetalle umfassen Aluminium, Kupfer, und Speziallegierungen. Aluminiumlegierungen lassen sich aufgrund ihrer niedrigen Schmelztemperaturen leicht gießen. Der Siliziumgehalt beeinflusst dabei die Fließfähigkeit und die Gießeigenschaften. Kupferlegierungen, darunter Bronze und Messing, ergeben hochwertige Lager.

Die Zentrifugalkraft beseitigt Porosität, da diese die Lagerflächen schwächt. Nickelbasierte Superlegierungen erfordern hohe Gießtemperaturen und spezielle Formmaterialien. Diese Legierungen werden in der Luft- und Raumfahrt sowie in der Energieerzeugung eingesetzt.

Mikrostrukturentwicklung

Die Mikrostrukturentwicklung hängt von der Erstarrungsgeschwindigkeit und den Temperaturgradienten ab. Schnelle Abkühlung an der Formoberfläche führt zu feinen, gleichachsigen Körnern. Langsamere Abkühlung zur Innenfläche hin bewirkt säulenförmiges Kornwachstum. Dadurch entsteht eine Gradientenstruktur mit unterschiedlichen Eigenschaften über die Dicke.

Die Außenfläche weist eine höhere Härte und Festigkeit auf. Innere Bereiche bieten eine bessere Duktilität und Zähigkeit. Die Zentrifugalkraft beeinflusst auch den Dendritenarmabstand. Ein feinerer Abstand verbessert zudem die mechanischen Eigenschaften. Die Abkühlgeschwindigkeit lässt sich durch die Wahl des Formmaterials und die Temperaturregelung steuern.

Vorteile des Schleudergießens

Beim Schleuderguss werden die Kerne für Hohlteile vollständig entfernt. Dies reduziert die Kosten und vereinfacht die Formkonstruktion erheblich. Zudem sorgt die Zentrifugalkraft für eine gleichmäßige Zufuhr des erstarrenden Metalls. Dadurch verringert sich die Lunkerbildung im Vergleich zum Schwerkraftguss. Das Verfahren erzeugt eine hervorragende Oberflächengüte am Außendurchmesser.

Der Bearbeitungsaufwand reduziert sich entsprechend. Das spart beispielsweise Zeit und Kosten. Außerdem wandern Verunreinigungen zur inneren Oberfläche. Durch die Bearbeitung lässt sich diese verunreinigte Schicht leicht entfernen; dies geschieht im Rahmen der Endbearbeitung.

Sie werden feststellen, dass dichte, einwandfreie Gussteile durch präzise Parametersteuerung entstehen. Die mechanischen Eigenschaften von quergeschmiedeten Teilen werden in manchen Anwendungen häufig optimiert. Zudem erhöht sich die Produktionsrate, da mehrere Teile gleichzeitig auf einer Maschine gegossen werden können.

Die Materialausbeute verbessert sich ebenfalls, da Angüsse und Steiger überflüssig werden. Die Flexibilität ermöglicht die Herstellung verschiedener Durchmesser. Beispielsweise kann dieselbe Ausrüstung mit unterschiedlichen Formen verwendet werden.

Anwendungsgebiete des Schleudergießens

Das Schleudergussverfahren findet in vielen Branchen Anwendung, insbesondere dort, wo zylinderförmige Bauteile benötigt werden. Die Herstellung von Rohrleitungen für die Wasser-, Öl- und Gasverteilung basiert maßgeblich auf diesem Verfahren. Diese Rohre zeichnen sich durch eine hervorragende Druckbeständigkeit aus.

Zylinderlaufbuchsen werden im Schleudergussverfahren hergestellt, um Verschleißfestigkeit und Formstabilität zu gewährleisten. Lagerbuchsen hingegen zeichnen sich durch eine dichte Außenfläche aus, die der Reibung entgegenwirkt.

Walzwerkswalzen benötigen Zylinder mit großem Durchmesser und gleichmäßiger Härteverteilung. Papierwalzen erfordern ebenfalls gleichbleibende Oberflächeneigenschaften für eine qualitativ hochwertige Produktion. Druckbehälter für die chemische Verarbeitung müssen hohen Innendrücken sicher standhalten.

Darüber hinaus werden die Rohre von Artilleriegeschützen stärker und präziser, was im Militär von entscheidender Bedeutung ist.

Defekte, Ursachen und Prävention

Häufige Defekte

Bei diesem Vorgang treten zahlreiche Mängel auf. Der häufigste Grund ist, dass die Parameter vom optimalen Bereich abweichen.

Die Bänderung zeigt sich als umlaufende Schichten unterschiedlicher Zusammensetzung. Sie entsteht durch Entmischung während der Erstarrung unter Rotation. Heißrisse bilden sich, wenn behinderte Kontraktion Zugspannungen erzeugt.

Sie erscheinen als Risse in der Gussoberfläche. Einschlüsse konzentrieren sich zum Innendurchmesser hin, bleiben manchmal aber im Metall hängen.

Darüber hinaus erhöht sich die Oberflächenrauheit bei Verschleiß der Formbeschichtungen. Darüber hinaus kommt es aufgrund der ungleichmäßigen Rotationsgeschwindigkeit zu Maßabweichungen.

Qualitätskontrollmethoden

Ihre Qualitätskontrolle beginnt beim Rohmaterial. Sie prüfen und kontrollieren dessen Qualität. Sie können eingehende Metalle auf ihre chemische Zusammensetzung und ihren Reinheitsgrad testen. Überprüfen Sie außerdem Formen vor jedem Gebrauch auf Risse, Abnutzung und Beschichtung.

Überwachen Sie die Prozessparameter während des Gießvorgangs kontinuierlich. Dokumentieren Sie Drehzahl, Temperatur und Zeit zur Rückverfolgbarkeit. Führen Sie unmittelbar nach dem Entformen eine Sichtprüfung durch. Achten Sie auf Oberflächenfehler, Risse und Maßabweichungen.

Führen Sie zerstörungsfreie Prüfungen mittels Ultraschall oder Röntgenverfahren durch. Diese decken innere Porosität, Einschlüsse und Strukturfehler auf. Prüfen Sie die Wandstärke und die Qualität der inneren Oberfläche der Proben maschinell.

Führen Sie regelmäßig mechanische Prüfungen an repräsentativen Proben durch. Messen Sie Härte, Zugfestigkeit und Schlagzähigkeit anhand der Spezifikationen. Dokumentieren Sie alle Ergebnisse und führen Sie statistische Prozesskontrollkarten.

Fazit

Das Schleudergussverfahren ermöglicht die Herstellung hochwertiger Zylinderteile. Vor der Fertigung sollten jedoch einige Punkte beachtet werden. Sie haben bereits gelernt, wie man Materialien auswählt und welche Anwendungsbereiche sie haben. Durch die korrekte Steuerung der Parameter lassen sich problemlos fehlerfreie Gussteile herstellen.

Häufig gestellte Fragen

Wie berechnet man die richtige Drehzahl beim Schleuderguss?

Die Berechnung der Drehzahl hängt von der G-Kraft und dem Formdurchmesser ab. Die gängige Formel zur Berechnung der Drehzahl beim Schleuderguss lautet: Drehzahl = √(G × 1000 / R).

Warum ist beim Schleuderguss eine Bearbeitung des Innendurchmessers erforderlich?

Beim Schleuderguss gelangen leichtere Verunreinigungen in den Innendurchmesser. Diese wandern aufgrund der Zentrifugalkraft nach innen. Dieser Vorgang wird auch als Sekundärraffination bezeichnet. Für die Bearbeitung des Innendurchmessers sind typischerweise Aufmaße von 3–10 mm erforderlich. Ziel ist es, diese Verunreinigungen zu entfernen und die vorgegebenen Abmessungen zu erreichen.

Welche Größenbeschränkungen gelten beim Schleuderguss?

Beim vertikalen Schleudergussverfahren bestehen Einschränkungen hinsichtlich des Längen-Durchmesser-Verhältnisses. Dieses beträgt aufgrund der Schwerkraft etwa 2:1. Dadurch entsteht eine parabolische Hohlform. Beim horizontalen Schleuderguss tritt dieses Problem nicht auf. Daher können damit Rohre mit einer Länge von bis zu 15 Metern und einem Durchmesser von bis zu 6 Metern hergestellt werden.