- Heim

- Ressourcen

- Bloggen

- Vorteile und Herausforderungen kundenspezifischer Magnesiumteile

Erkundung der Vorteile und Herausforderungen kundenspezifischer Magnesiumteile in der modernen Fertigung

Entdecken Sie die bemerkenswerten Vorteile und Herausforderungen der Verwendung von Magnesium bei der Herstellung kundenspezifischer Teile. Von seinen beeindruckenden Leichtgewichtseigenschaften und seinem hohen Verhältnis von Festigkeit zu Gewicht bis hin zu seinen Einschränkungen in Bezug auf Korrosionsbeständigkeit und Produktionskosten – dieser Blog geht darauf ein, warum Magnesium in Branchen wie der Automobil- und Luftfahrtindustrie ein so wichtiges Material ist und wie man seine Komplexitäten bewältigt.

Vorteile von Magnesiumteilen

Leichte Eigenschaften

Die inhärente Leichtigkeit von Magnesium macht es zu einem bevorzugten Material, insbesondere in Branchen, in denen Gewichtsreduzierung von entscheidender Bedeutung ist. Von Automobilkomponenten bis hin zu Luft- und Raumfahrtstrukturen tragen die Gewichtseinsparungen von Magnesiumteilen zu einer verbesserten Kraftstoffeffizienz und Gesamtleistung bei.

Hohes Verhältnis von Festigkeit zu Gewicht

Trotz seiner Leichtigkeit verfügt Magnesium über ein beeindruckendes Verhältnis von Festigkeit zu Gewicht. Diese Eigenschaft macht es für Anwendungen geeignet, bei denen Haltbarkeit und Robustheit im Vordergrund stehen. Hersteller greifen zunehmend auf Magnesium zurück, um strukturelle Integrität zu erreichen, ohne Kompromisse beim Gewicht einzugehen.

Korrosionsbeständigkeit

Magnesium weist eine ausgezeichnete Korrosionsbeständigkeit auf, eine entscheidende Eigenschaft für Komponenten, die rauen Umgebungsbedingungen ausgesetzt sind. Diese Beständigkeit gewährleistet die Langlebigkeit kundenspezifischer Magnesiumteile und macht sie langfristig zuverlässig und kostengünstig.

Einschränkungen bei der Verwendung von Magnesium für die Teilefertigung

Die Verwendung von Magnesiumlegierungen für die Teilefertigung bietet Vorteile wie eine geringe Dichte und ein hohes Verhältnis von Festigkeit zu Gewicht, ist jedoch mit Einschränkungen verbunden. Dazu gehören Korrosionsanfälligkeit, ein niedriger Elastizitätsmodul, der zu einer möglichen Verformung unter Last führt, ein begrenzter Temperaturbereich, Herausforderungen beim Schweißen, eine begrenzte Auswahl an Legierungen, höhere Produktionskosten und eine begrenzte Marktakzeptanz. Trotz laufender Forschung müssen diese Nachteile bei der Bewertung der Eignung einer Magnesiumlegierung für bestimmte Anwendungen sorgfältig berücksichtigt und ihre Vorteile gegen die dargelegten Einschränkungen abgewogen werden.

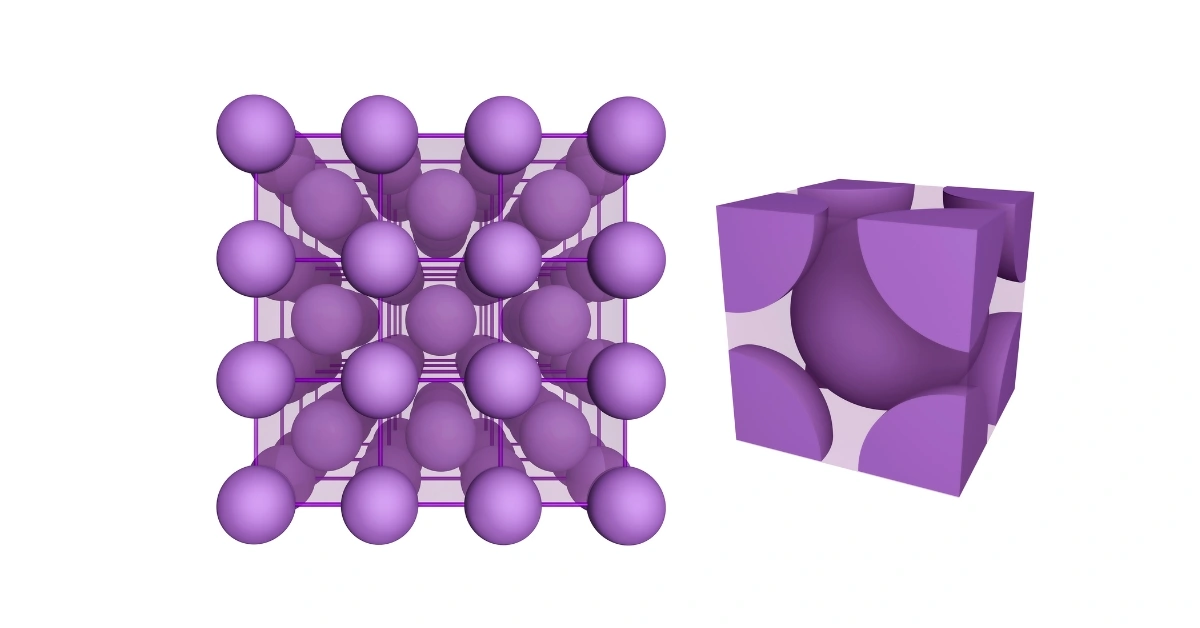

Arten von Magnesiumlegierungen, die für kundenspezifische Teile verwendet werden

- AZ31B:

- Gleicht Stärke und Formbarkeit aus und eignet sich für komplizierte Komponenten.

- AZ91D:

- Bietet eine verbesserte Festigkeit, ist jedoch möglicherweise schwieriger zu formen.

- AM60B:

- Bietet eine hervorragende Gießbarkeit und ist daher für Druckgussverfahren geeignet.

- AE42 und AJ62:

- Bevorzugt für Anwendungen, die eine erhöhte Temperaturbeständigkeit erfordern.

Gängige Oberflächen für Magnesiumteile

- Eloxieren: Verbessert die Korrosionsbeständigkeit und bietet Farboptionen.

- Malerei: Verleiht Ästhetik und eine Schutzschicht gegen Korrosion.

- Pulverbeschichtung: Bildet eine dauerhafte, schützende Oberfläche mit verschiedenen Farboptionen.

- Chromat-Konversionsbeschichtung: Verbessert die Korrosionsbeständigkeit und dient als Basis für andere Lackierungen.

- Chemische Vernickelung: Erhöht Härte, Verschleißfestigkeit und Korrosionsschutz.

- Polieren: Erzeugt eine glatte, reflektierende Oberfläche für eine verbesserte Ästhetik.

- Kugelstrahlen: Verbessert die Ermüdungsbeständigkeit durch Oberflächenkompression.

- Passivierung: Entfernt chemisch freies Eisen für eine verbesserte Korrosionsbeständigkeit.

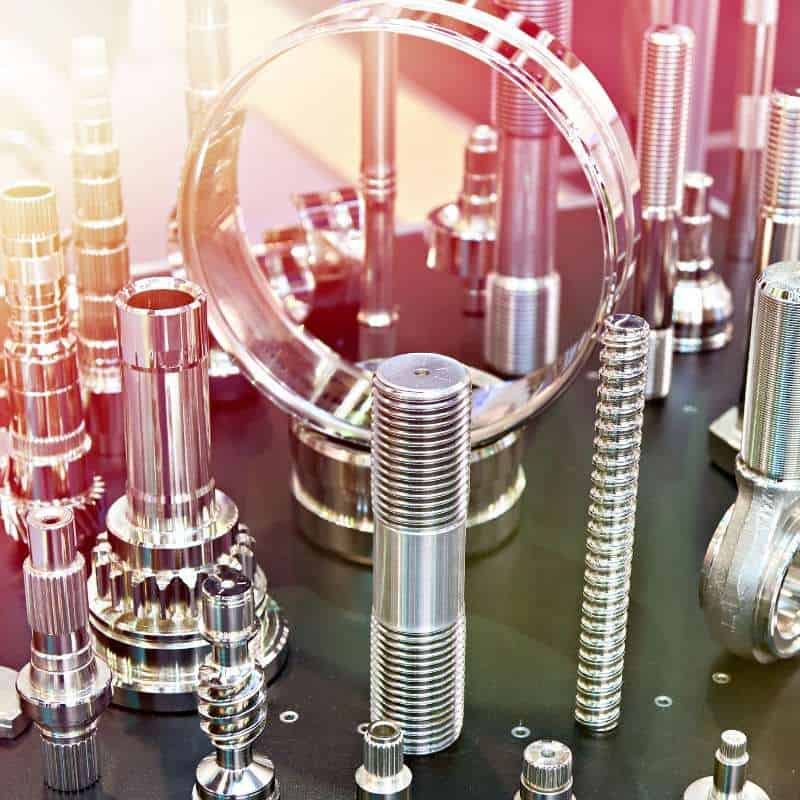

Verarbeitungstechniken zur Herstellung von Magnesiumteilen

- Druckguss:

- Druckguss ist eine beliebte Methode zur Massenproduktion komplexer Magnesiumteile mit hoher Präzision und Maßhaltigkeit.

- Extrusion:

- Bei der Extrusion wird Magnesium durch eine Matrize gepresst, um Profile, Rohre oder komplexe Querschnitte zu erzeugen, was eine vielseitige Formgebung ermöglicht.

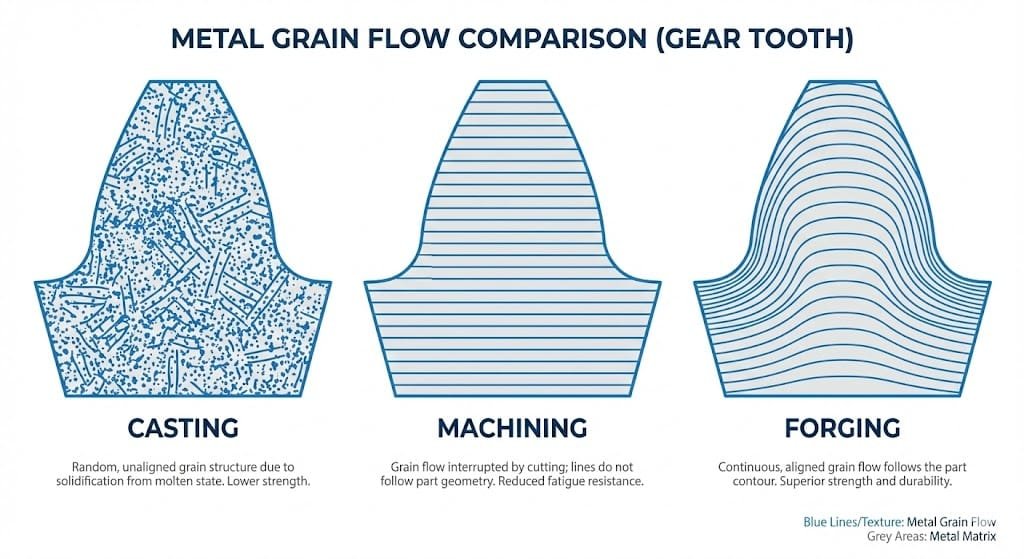

- Bearbeitung:

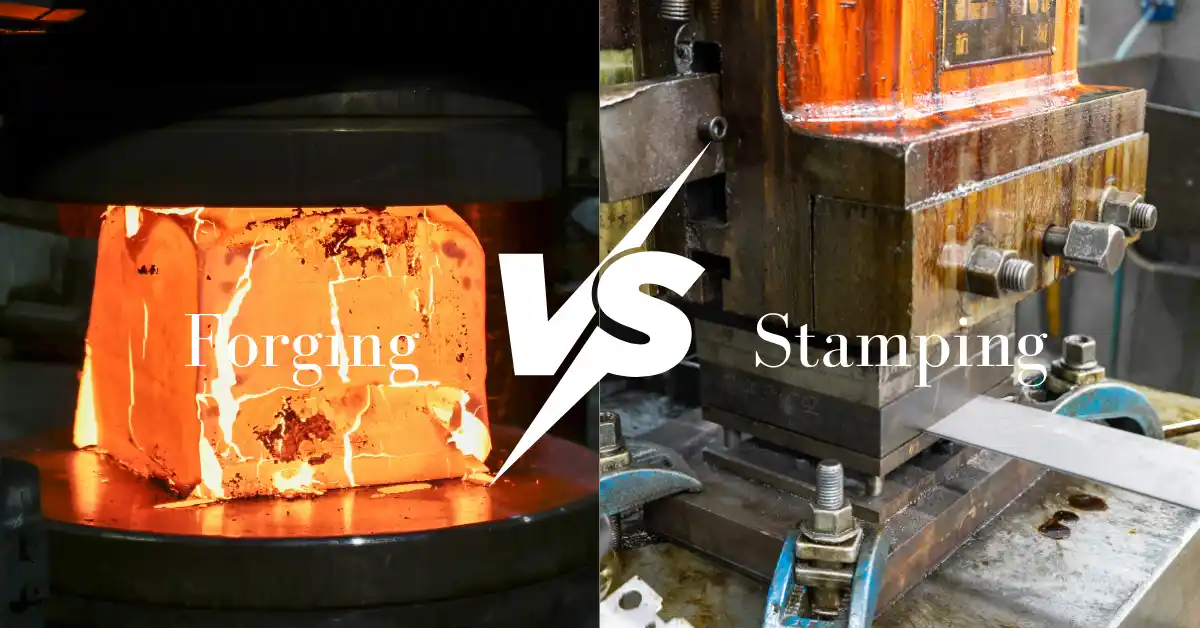

- Schmieden:

- Schmieden Dabei wird Druck ausgeübt, um Magnesium in die gewünschte Form zu bringen und so seine mechanischen Eigenschaften zu verbessern.

- Blechumformung:

- Pulvermetallurgie:

- Pulvermetallurgische Methoden, einschließlich Verdichten und Sintern, können zur Herstellung von Magnesiumteilen mit komplexen Formen und kontrollierter Porosität eingesetzt werden.

- Schweißen:

- Schweißtechniken können zum Verbinden von Magnesiumkomponenten für größere Baugruppen eingesetzt werden, auch wenn sie aufgrund der Reaktivität von Magnesium mit Sauerstoff eine Herausforderung darstellen.

Anwendung von Magnesiumteilen

Magnesiumteile werden aufgrund ihrer geringen Dichte, ihres hohen Festigkeits-Gewichts-Verhältnisses und ihrer Bearbeitbarkeit in vielen Branchen eingesetzt. Im Automobilsektor wird Magnesium in Komponenten wie Lenkrädern und Motorteilen zur Gewichtsreduzierung und Verbesserung der Kraftstoffeffizienz eingesetzt. Die Luft- und Raumfahrtindustrie setzt Magnesium in Flugzeugstrukturen und Triebwerkskomponenten ein, um die Gesamttreibstoffeffizienz zu verbessern. Magnesium wird auch in Elektronik, medizinischen Geräten, Sportartikeln, Elektrowerkzeugen, Konsumgütern, militärischen Anwendungen und Projekten für erneuerbare Energien verwendet und stellt seine Vielseitigkeit bei der Bereitstellung leichter, langlebiger Lösungen für verschiedene technische Anforderungen unter Beweis.

Wartungstipps für Magnesiumteile

Um Magnesiumteile langlebig zu halten, müssen korrosionsbeständige Beschichtungen aufgetragen, regelmäßig gereinigt und raue Umgebungen vermieden werden. Überprüfen Sie es auf Beschädigungen, lagern Sie es trocken, verwenden Sie kompatible Befestigungselemente und verzichten Sie auf scheuernde Reinigung. Kontrollieren Sie die Betriebstemperaturen, tragen Sie die richtige Schmierung auf und befolgen Sie die Herstellerrichtlinien für bestimmte Legierungstypen. Diese Praktiken gewährleisten eine optimale Leistung und Haltbarkeit der Magnesiumkomponenten im Laufe der Zeit.

Kostenüberlegungen bei kundenspezifischen Magnesiumteilen

- Materialkosten: Die Legierungszusammensetzung wirkt sich auf die Gesamtkosten aus.

- Herstellungsprozess: Druckguss-, Extrusions- oder Bearbeitungsprozesse haben unterschiedliche Kostenauswirkungen.

- Veredelung und Beschichtung: Zusätzliche Prozesse wie das Eloxieren tragen zu den Kosten bei.

- Qualitätsstandard: Die Einhaltung von Standards erfordert zusätzliche Tests, was sich auf die Kosten auswirkt.

- Produktionsvolumen: Massenproduktion reduziert die Stückkosten.

- Werkzeuge und Ausrüstung: Die Anschaffungskosten für Spezialwerkzeuge und -ausrüstung tragen dazu bei.

- Komplexität der Anpassung: Aufwändige Designs oder komplizierte Details können die Kosten erhöhen.

- Marktbedingungen: Schwankungen der Rohstoffkosten beeinflussen die Ausgaben.

- Versand und Logistik: Transporterwägungen tragen zu den Endkosten bei.

Kundenspezifische Magnesiumteile von Herstellern

Die Beschaffung kundenspezifischer Magnesiumteile von Herstellern erfordert einen systematischen Prozess:

- Bedarfsermittlung: Definieren Sie klar Ihre Spezifikationen, einschließlich Design, Abmessungen und Leistungsanforderungen für die kundenspezifischen Magnesiumteile.

- Materialauswahl: Arbeiten Sie mit dem Hersteller zusammen, um die geeignete Magnesiumlegierung basierend auf Ihren Anwendungsanforderungen und Budgetüberlegungen auszuwählen.

- Design und Technik: Arbeiten Sie mit den Design- und Engineering-Teams des Herstellers zusammen, um die Spezifikationen zu verfeinern und die Herstellbarkeit sicherzustellen.

- Angebot und Kostenbewertung: Fordern Sie ein detailliertes Angebot an, das Materialkosten, Herstellungsverfahren, Endbearbeitung und etwaige Zusatzleistungen umfasst. Vergleichen Sie die Kosten mit Ihrem Budget.

- Prototypenentwicklung: Wenn möglich, entwickeln Sie einen Prototyp, um das Design vor der Serienproduktion zu testen und zu validieren.

- Qualitätskontrolle: Besprechen und etablieren Sie Qualitätskontrollmaßnahmen, um sicherzustellen, dass die endgültigen Magnesiumteile Ihren gewünschten Standards und Spezifikationen entsprechen.

- Produktionsplanung: Arbeiten Sie mit dem Hersteller zusammen, um den Produktionsplan zu planen, und berücksichtigen Sie dabei Vorlaufzeiten, Produktionsvolumen und etwaige spezifische Zeitpläne.

- Kommunikation und Zusammenarbeit: Halten Sie während des gesamten Prozesses eine offene Kommunikation mit dem Hersteller aufrecht und gehen Sie umgehend auf etwaige Bedenken oder Änderungen ein.

- Inspektion und Prüfung: Implementieren Sie Inspektions- und Testverfahren während und nach der Produktion, um die Qualität und Leistung der Magnesiumteile zu überprüfen.

- Verpackung und Lieferung: Bestimmen Sie die Verpackungsanforderungen und koordinieren Sie die Logistik für die Lieferung der kundenspezifischen Magnesiumteile an Ihren Standort.

Indem Sie diese Schritte befolgen und eine Zusammenarbeit mit dem Hersteller pflegen, können Sie einen reibungslosen und effizienten Prozess zur Beschaffung hochwertiger, maßgeschneiderter Magnesiumteile gewährleisten, die auf Ihre spezifischen Anforderungen zugeschnitten sind.

Fazit

Kundenspezifische Magnesiumteile stehen an der Spitze der Innovation in der Fertigung. Von ihren leichten Wunderwerken bis hin zu der dauerhaften Festigkeit, die sie mit sich bringen, haben Magnesiumkomponenten die Industrie verändert und die Grenzen des Möglichen verschoben. Während wir Herausforderungen meistern, Fortschritte annehmen und neue Anwendungen erforschen, entfaltet sich das bleibende Erbe von Magnesium weiter.

Entdecken Sie mehr mit unseren Blogbeiträgen.

kürzliche Posts

Erfahren Sie mehr über unsere Produkte

HDC-Produkte

Sofortiges Angebot!