Gesenkschmieden: Ein vollständiger Leitfaden zur Herstellung hochfester Bauteile

- Von: HDCMFG

Kurzfassung: Die Grundlagen des Gesenkschmiedens

- Definition: Ein Präzisionsfertigungsverfahren, bei dem ein erhitzter Metallblock unter extremem Druck zwischen zwei oder mehr Werkzeugen so geformt wird, dass er ein negatives Profil ausfüllt.

- Hauptvorteil: Im Gegensatz zum Gießen oder Bearbeiten erzeugt es kontinuierlicher Kornfluss, Dies führt zu überlegener Festigkeit, Ermüdungsbeständigkeit und struktureller Integrität.

- Der Prozess: Rohlingvorbereitung & Erhitzen ==> Entzundern ==> Blockieren (Vorformen) ==> Fertigschmieden ==> Entgraten (Entfernen des Grates) ==> Wärmebehandlung & Oberflächenveredelung.

- Die Rolle von “Flash”: Überschüssiges Metall, das beim Schmieden als Druckbarriere dient und dafür sorgt, dass das Material jedes noch so kleine Detail des Werkzeughohlraums ausfüllt.

- Gängige Materialien: Kohlenstoffstahl, Legierter Stahl, Rostfreier Stahl, Aluminium, und hohe Leistung Titan.

- Ideal für: Hochbelastete, in großen Stückzahlen gefertigte Bauteile in Luft- und Raumfahrt, Automobilindustrie, Bergbau und Industrie (z. B. Kurbelwellen, Getriebe, und Turbinenschaufeln).

Das Gesenkschmieden findet in der modernen Fertigung vielfältige Anwendung. Seine Ergebnisse sind bei hochfesten Bauteilen in der Automobil-, Luft- und Raumfahrt- sowie Industriebranche sichtbar. Dabei wird ein erhitzter Metallblock zwischen zwei oder mehr Gesenke gelegt und mithilfe von hohem Druck und Präzisionswerkzeugen geformt. Die Gesenke enthalten das Negativprofil des gewünschten Bauteils. Der enorme Druck presst das Metall in den Gesenkhohlraum. Dadurch entsteht ein Bauteil mit verbesserten mechanischen Eigenschaften.

Metallurgen und Ingenieure bevorzugen dieses Verfahren, da es die innere Kornstruktur des Metalls ausrichtet. Im Gegensatz dazu weisen Gussteile oft eine unregelmäßige Kornstruktur auf, während die spanende Bearbeitung den Kornverlauf durchtrennt. Beim Gesenkschmieden folgt das Korn der Form des Werkstücks. Dieser kontinuierliche Kornverlauf führt zu einer ausgezeichneten Festigkeit und Ermüdungsbeständigkeit, wodurch Bauteile entstehen, die hohen Belastungen und zyklischen Beanspruchungen standhalten.

1. Die Mechanik des Gesenkschmiedens

Das Gesenkschmieden nutzt die plastische Verformbarkeit des Metalls. Zunächst wird ein Metallwerkstück auf eine Temperatur erhitzt, bei der es formbar wird. Anschließend wird dieses Werkstück auf ein feststehendes Untergesenk gelegt, und ein bewegliches Obergesenk senkt sich ab, um das Metall zu schlagen und zu verformen. Die dabei entstehende Kraft bewirkt, dass das Material in die gewünschte Form fließt.

Dieser Prozess unterscheidet sich von Freiformschmieden, Das Gesenkschmieden, bei dem flache oder einfache Gesenke verwendet werden, erfordert in der Regel die manuelle Bearbeitung des Werkstücks durch den Bediener. Beim Gesenkschmieden wird das Metall jedoch vollständig umschlossen, und die Gesenke verhindern den Materialfluss in alle Richtungen außer dort, wo das negative Profil des Gesenks den Materialfluss zulässt. Diese Einschränkung gewährleistet, dass das Metall jede Kontur des Gesenkhohlraums ausfüllt.

Der Druck spielt eine wichtige Rolle. Die Pressanlage muss genügend Kraft aufbringen, um die Streckgrenze des Materials zu überwinden. Da die Streckgrenze des Metalls beim Abkühlen jedoch wieder ansteigt, muss die Maschine den Druck auf das abkühlende Metall aufrechterhalten können, um die gewünschte Form zu erzielen. Mit diesem Verfahren lassen sich endkonturnahe Formen realisieren, wodurch der Bedarf an aufwendiger Nachbearbeitung deutlich reduziert wird.

2. Die Rolle des Grates beim Schmieden

Der Grat ist das überschüssige Material, das zwischen den beiden Matrizenhälften austritt. Er mag als Abfall erscheinen, doch erfahrene Schmiede wissen, dass er eine wichtige Funktion erfüllt. Die Spalte zwischen den Matrizenhälften bezeichnen wir als Gratkanal. Beim Ausgießen tritt das Metall in diesen schmalen Kanal ein.

Das Metall kühlt im Gratbereich schnell ab, wodurch sich die Festigkeit des Materials in diesem Bereich erhöht. Dieser gehärtete Metallring bildet eine Druckbarriere und verhindert das Ausfließen weiteren Metalls, was zu einem Druckanstieg im Werkzeughohlraum führt. Dieser erhöhte Druck presst das verbleibende heiße Metall in schwer zugängliche Stellen und scharfe Kanten.

Ohne Grat kann es passieren, dass die Form unvollständig gefüllt wird und das Werkstück unpräzise wird. Nach dem Schmiedevorgang wird der Grat entfernt. Anschließend wird das überschüssige Material beim Stanzvorgang abgetragen. Die Gratmenge hängt vom Volumen des verwendeten Rohlings ab; genaue Volumenberechnungen helfen, den Abfall zu minimieren.

3. Schrittweiser Herstellungsprozess

Ein guter Schmiedeprozess erfordert eine strikte Abfolge von Schritten. Diese Schritte müssen unbedingt befolgt werden, um die Qualität und Konsistenz des fertigen Bauteils sicherzustellen.

3.1. Knüppelvorbereitung

Zunächst wird ein Metallblock oder -rohling verwendet, der mit Sägen oder Scheren auf das gewünschte Gewicht und die richtige Länge zugeschnitten wird. Das Volumen des Ausgangsmaterials entspricht dem Volumen des fertigen Teils zuzüglich des überschüssigen Grates. Präzises Schneiden verhindert Materialverschwendung und Beschädigungen der Form.

3.2. Heizung

Öfen erhöhen die Temperatur des Rohlings, wobei die Zieltemperatur von der Legierung abhängt. Stahl benötigt Temperaturen zwischen 1100 °C und 1250 °C, Aluminium hingegen niedrigere. Induktionsheizsysteme ermöglichen heutzutage eine schnellere und gleichmäßige Erwärmung, Gasöfen stellen jedoch eine Alternative für größere Chargen dar. Je gleichmäßiger die Erwärmung, desto gleichmäßiger die plastische Verformung.

3.3. Entkalken

Erhitzter Stahl reagiert mit Sauerstoff und bildet eine Eisenoxidschicht auf der Oberfläche. Diese Schicht muss vor dem Schmieden entfernt werden. Gelangt die Schicht in das Schmiedewerkzeug, zerstört sie die Oberflächenbeschaffenheit. Heutzutage wird die Schicht mithilfe spezieller mechanischer Geräte oder Hochdruckwasserstrahlen abgeschabt.

3.4. Blockierung

Komplexe Formen erfordern häufig mehrere Prägevorgänge. Der erste Prägevorgang erfolgt in einem Blockierwerkzeug, das das Metall grob in die endgültige Form bringt und das Material für die Endbearbeitung vorbereitet. Durch das Blockieren wird die Standzeit des Endbearbeitungswerkzeugs verlängert.

3.5. Fertigschmieden

Anschließend wird das Rohteil in die Fertigform überführt, und der Hammer oder die Presse führt den letzten Schlag aus. Das Metall füllt den Hohlraum vollständig aus, und das überschüssige Material fließt in die Gratrinne. Nun hat das Teil seine endgültigen Abmessungen.

3.6. Trimmen

Das Werkstück verlässt die Schmiede nun mit dem Grat. Eine Entgratpresse trennt den Grat vom Hauptteil ab. Wichtig ist, dies zu tun, solange das Werkstück noch heiß ist oder nachdem es Raumtemperatur erreicht hat. Anschließend wird der Grat recycelt.

3.7. Kühlung

Ebenso verhindert die kontrollierte Abkühlung innere Spannungen. Die Teile werden in Behälter oder auf Förderbänder gelegt. Manche Legierungen erfordern eine langsame Abkühlung in isolierten Gruben, andere hingegen eine Luftkühlung. Entscheidend ist, dass die Abkühlgeschwindigkeit die Härte und das Mikrogefüge beeinflusst.

3.8. Wärmebehandlung

Schmieden erzeugt Spannungen und verändert die Kornstruktur. Wärmebehandlung hilft, die gewünschten Eigenschaften wiederherzustellen, während Normalglühen das Korn verfeinert. Härten und Anlassen erhöhen hingegen Härte und Festigkeit. Die Wahl der Behandlung hängt von den Anwendungsanforderungen ab.

3.9. Oberflächenbearbeitung

Im letzten Schritt wird die Oberfläche gereinigt. Durch Kugelstrahlen werden verbliebene Zunderschichten und Verfärbungen entfernt. Dadurch entsteht eine gleichmäßige, matte Oberfläche. Vor dem Versand werden die Teile auf Mängel geprüft.

4. Schmiedeausrüstung und -maschinen

Die Auswahl der Ausrüstung erfolgt anhand der Teilegröße, des Materials und des Produktionsvolumens.

4.1. Fallhämmer

Fallhämmer nutzen die Schwerkraft: Ein schwerer Stößel hebt das Werkstück an und lässt es auf es fallen. Die Aufprallenergie hängt vom Gewicht des Stößels und der Fallhöhe ab. Hämmer ermöglichen die Übertragung hoher Aufprallenergie. Der Aufprall verformt zunächst die Oberfläche, während sich der Kern des Werkstücks später verformt. Fallhämmer eignen sich für kleine bis mittelgroße Teile. Obwohl sie vielseitig einsetzbar sind, erzeugen sie gleichzeitig erheblichen Lärm und Vibrationen.

4.2. Kraftpresshämmer

Auch bei Lufthämmern beschleunigt Dampf oder Druckluft den Stößel und erhöht so die Schlagenergie. Die Kraft jedes einzelnen Schlags lässt sich präzise steuern. Diese Maschinen eignen sich für die Serienfertigung und ermöglichen kürzere Zykluszeiten als Schwerkrafthämmer.

4.3. Mechanische Pressen

Bei mechanischen Pressen kommt ein Schwungrad-Kurbelmechanismus zum Einsatz. Der Stößel bewegt sich mit konstanter Geschwindigkeit und Hublänge. Die Presse erzeugt ihre maximale Kraft am unteren Totpunkt. Mechanische Pressen werden für Präzisionsschmiedearbeiten verwendet. Sie bieten hohe Produktionsraten und Automatisierungspotenzial. Die Presswirkung verformt den gesamten Querschnitt des Werkstücks gleichzeitig.

4.4. Hydraulische Pressen

Hydraulische Pressen werden durch Flüssigkeitsdruck angetrieben. Diese Maschinen liefern über den gesamten Hub eine konstante Kraft. Geschwindigkeit und Druck lassen sich steuern. Hydraulische Pressen eignen sich gut zum Schmieden großer Teile. Sie erzeugen tiefe Eindrücke, die Zykluszeit ist jedoch länger als bei mechanischen Pressen. Die Vielseitigkeit rechtfertigt diesen Geschwindigkeitsnachteil jedoch.

4.5. Schraubenpressen

Hier treibt eine große Spindel den Stößel an. Die Spindel wandelt Rotationsenergie in lineare Kraft um. Spindelpressen bieten ein ausgewogenes Verhältnis zwischen Hammer- und Hydraulikpressen. Sie liefern hohe Energie bei kontrollierter Geschwindigkeit und eignen sich zum Schmieden von Turbinenschaufeln und medizinischen Implantaten.

5. Werkzeug- und Formenmaterialien

Die Lebensdauer des Werkzeugs bestimmt die Wirtschaftlichkeit dieses Verfahrens. Werkzeuge sind extremen thermischen und mechanischen Belastungen ausgesetzt. Daher sind stets Materialien erforderlich, die diesen Bedingungen standhalten.

5.1. Werkzeugstähle

H13-Warmarbeitsstahl ist der Industriestandard. Er enthält Chrom, Molybdän und Vanadium. Diese Legierung ist beständig gegen thermische Ermüdung und Rissbildung und trägt zur Härteerhaltung bei hohen Temperaturen bei. Die Werkzeuge werden auf bestimmte Rockwell-C-Werte gehärtet und angelassen.

5.2. Herstellung von Werkzeugblöcken

Die Formhohlräume werden mittels CNC-Fräsen oder Funkenerosion (EDM) graviert. Beim CNC-Fräsen wird der gehärtete Stahl durch Hochgeschwindigkeitsbearbeitung abgetragen, während bei der Funkenerosion das Metall abgetragen wird. Anschließend werden die Hohlraumoberflächen poliert, um den Materialfluss und das Auswerfen der Teile zu erleichtern.

5.3. Verschleiß und Schmierung

Ebenso führt Reibung zu Verschleiß an den Werkzeugoberflächen. Schmierstoffe reduzieren die Reibung und schützen das Werkzeug. Beispielsweise werden die Werkzeuge zwischen den Zyklen mit Graphit-basierten Schmierstoffen besprüht. Der Schmierstoff wirkt zudem als Wärmebarriere und verhindert eine Überhitzung des Werkzeugs. Eine sachgemäße Schmierung verlängert die Werkzeuglebensdauer erheblich.

5.4. Merkmale der Werkzeugkonstruktion

Konstrukteure berücksichtigen Entformungsschrägen in Form einer leichten Verjüngung an den vertikalen Wänden innerhalb des Werkzeughohlraums. Dies ermöglicht das Entformen des Werkstücks. Vertikale Wände ohne Entformungsschräge führen zum Festklemmen des Werkstücks. Standard-Entformungsschrägen liegen zwischen 3 und 7 Grad. Zusätzlich werden Abrundungen und Eckradien verwendet. Scharfe Ecken erzeugen Spannungskonzentrationen, die zu Rissen im Werkzeug führen können. Radien sorgen für einen gleichmäßigen Materialfluss um Ecken.

6. Geeignete Werkstoffe zum Schmieden

Nahezu alle Metalle können im Schmiedeprozess verwendet werden. Die Materialauswahl erfolgt jedoch anhand der mechanischen Eigenschaften des benötigten Bauteils.

6.1. Kohlenstoffstähle

Die Schmiedeindustrie verwendet häufig Kohlenstoffstähle, darunter Sorten wie AISI. 1045 A105 bietet ein ausgewogenes Verhältnis von Festigkeit und Bearbeitbarkeit. Es wird für die Automobilindustrie verwendet. Pleuelstangen, Kurbelwellen und Zahnräder. Sie lassen sich gut wärmebehandeln.

6.2. Legierte Stähle

Die Zugabe von Elementen wie Chrom, Nickel und Molybdän verbessert die Eigenschaften. Legierte Stähle wie 4140 zeichnen sich durch hohe Zähigkeit und Verschleißfestigkeit aus. Diese Werkstoffe finden Verwendung in schweren Maschinen und Bauteilen. Sie halten höheren Belastungen stand als Kohlenstoffstähle.

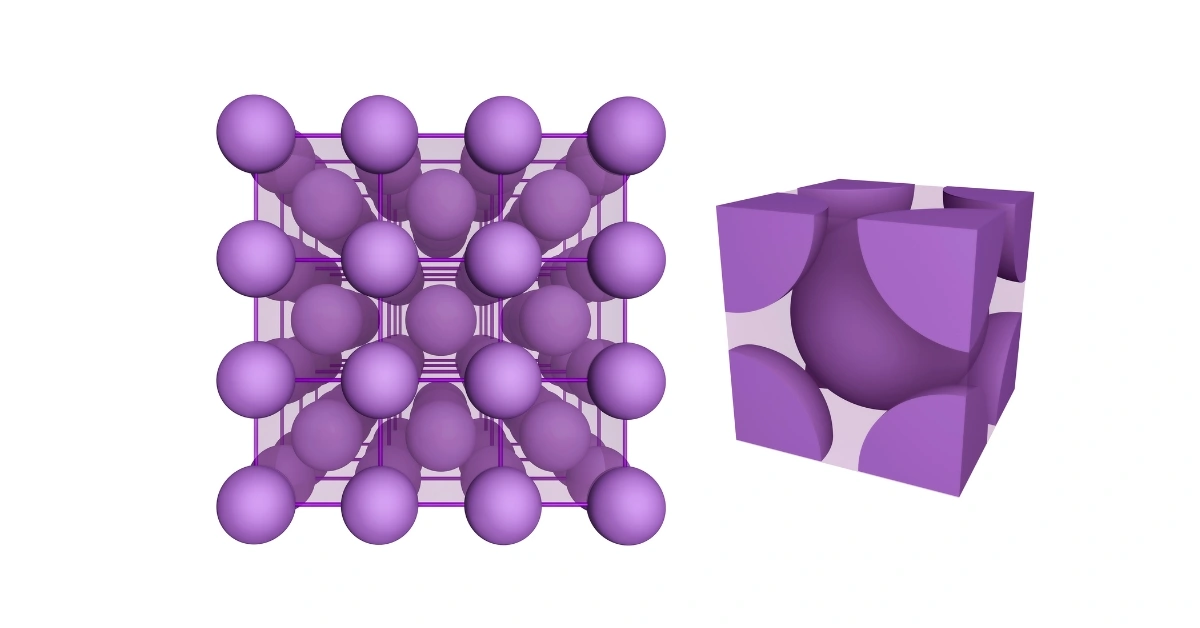

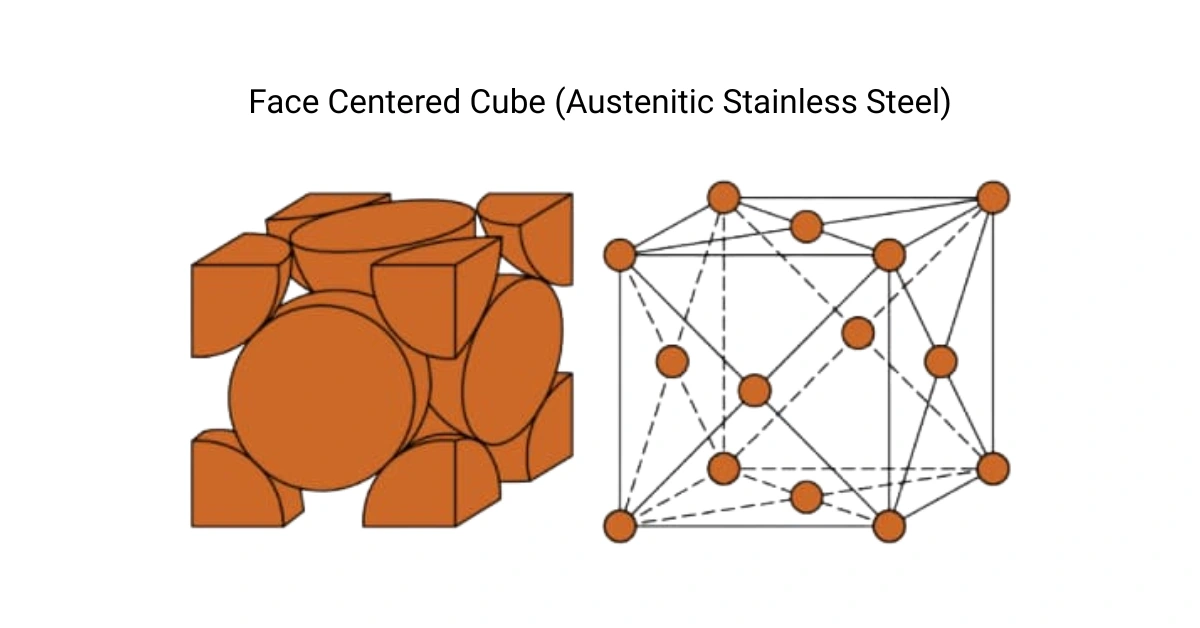

6.3. Edelstähle

Edelstahl ist aufgrund seiner Korrosionsbeständigkeit ein weiterer gängiger Werkstoff. Sorten wie 304 und 316 bieten eine gute Beständigkeit gegen Rost und Chemikalien. Allerdings erfordert das Schmieden von Edelstahl einen höheren Kraftaufwand, und das Material kühlt schneller ab als Kohlenstoffstahl. Typische Anwendungsgebiete sind Ventile, Armaturen, und Schiffsausrüstung.

6.4. Aluminiumlegierungen

Aluminium bietet ein hohes Festigkeits-Gewichts-Verhältnis. Die Luft- und Raumfahrt- sowie die Automobilindustrie benötigen häufig Aluminiumschmiedeteile. Gängige Legierungen sind beispielsweise 6061 und 7075. Das Schmieden von Aluminium erfordert eine präzise Temperaturkontrolle. Überhitzung führt zum Zerbröckeln des Materials, Unterhitzung hingegen zu Rissen.

6.5. Titanlegierungen

Titan vereint geringes Gewicht mit extremer Festigkeit und Hitzebeständigkeit. Triebwerke und Flugzeugzellen in der Luft- und Raumfahrt werden aus Titan-Schmiedeteilen gefertigt. Aufgrund seines engen Temperaturfensters ist das Schmieden dieses Materials schwierig. Spezielle Schmierstoffe und Beschichtungen sind erforderlich. Die Kosten sind hoch, doch die Leistung rechtfertigt den Aufwand.

6.6. Kupfer und Messing

Ebenso machen elektrische Leitfähigkeit und Korrosionsbeständigkeit Kupferlegierungen sehr attraktiv. Messing lässt sich für Sanitärarmaturen und Ventile schmieden. Diese Werkstoffe fließen leicht und verursachen daher im Vergleich zu Stahl weniger Verschleiß an den Werkzeugen.

7. Konstruktionsrichtlinien und Toleranzen

Bei der Konstruktion für Schmiede- und Bearbeitungsverfahren müssen unterschiedliche Faktoren berücksichtigt werden. In beiden Fällen sind die Fertigungsbeschränkungen zu beachten.

7.1. Platzierung der Trennlinie

Die Trennlinie ist die Stelle, an der die beiden Hälften des Werkzeugs aneinanderstoßen. Idealerweise verläuft die Trennlinie, wann immer möglich, auf einer ebenen Fläche, um die Werkzeugkonstruktion zu vereinfachen, da unregelmäßige Trennlinien die Kosten erhöhen. Die Trennlinie wird so positioniert, dass die auf die Werkzeuge wirkenden Kräfte ausgeglichen werden.

7.2. Rippen und Stege

Rippen sind dünne, vertikale Vorsprünge, Stege hingegen dünne Abschnitte, die dickere Bereiche verbinden. Tiefe Rippen sind schwer zu füllen, dünne Stege kühlen jedoch schnell ab. Rippen müssen mit großzügigen Entformungswinkeln konstruiert werden. Die Stegdicke wird innerhalb praktischer Grenzen gehalten, um Abkühlungsfehler zu vermeiden.

7.3. Bearbeitungszugaben

Schmiedeteile werden oft nicht in einem einzigen Arbeitsgang fertiggestellt. Zusätzliche Schritte umfassen das Entfernen des Grates und die Oberflächenbearbeitung. Um dies zu ermöglichen, wird den zu bearbeitenden Oberflächen gezielt Material hinzugefügt. Dieses zusätzliche Material gewährleistet die Reinigung der Oberfläche bis zum endgültigen Maß. Standardmäßige Bearbeitungstoleranzen liegen je nach Teileabmessungen zwischen 1,5 und 3 Millimetern.

7.4. Toleranzen

Bei Schmiedetoleranzen müssen Werkzeugverschleiß, Passungsfehler und Wärmeausdehnung berücksichtigt werden. Internationale Normen wie ISO 2768 und andere Schmiedenormen legen diese Werte fest. Engere Toleranzen erhöhen die Kosten, daher muss der Präzisionsbedarf mit den Produktionskosten abgewogen werden.

8. Häufige Mängel und Qualitätskontrolle

Mängel beeinträchtigen die strukturelle Integrität des Bauteils. Sie müssen diese Mängel unbedingt erkennen und verhindern.

8.1. Runden und Faltungen

Überlappungen entstehen, wenn sich Metall überlappt und die Oberflächen oxidieren, wodurch eine Verbindung entsteht. Dies führt zu einem rissähnlichen Defekt. Überlappungen können durch mangelhafte Werkzeugkonstruktion oder ungleichmäßige Materialverteilung verursacht werden. Zur Erkennung ist eine Magnetpulverprüfung erforderlich.

8.2. Kaltabschaltungen

Zwei Metallströme treffen aufeinander, verschmelzen aber nicht miteinander. Dies geschieht, wenn das Metall zu kalt ist oder der Druck nicht ausreicht. Kaltschweißungen führen zu Schwachstellen. Die Einhaltung der richtigen Rohlingtemperatur hilft, diesen Fehler zu vermeiden.

8.3. Unterfüllung

Das Metall füllt die Hohlräume in der Matrize nicht vollständig aus, was zu fehlenden Details oder abgerundeten Ecken führt. Unzureichendes Rohlingsvolumen oder eingeschlossene Gase verursachen hingegen eine Unterfüllung. Dies lässt sich durch Vergrößerung des Rohlingsdurchmessers oder Hinzufügen von Entlüftungslöchern beheben.

8.4. Waagegruben

Im Material eingelagerte Zunderpartikel bilden Vertiefungen. Diese Vertiefungen bleiben nach der Bearbeitung bestehen, sofern sie tief genug sind. Geeignete Entzunderungsmethoden beheben dieses Problem.

8.5. Würfelverschiebung

Eine Fehlausrichtung der beiden Werkzeughälften führt zu einer Werkzeugverschiebung. Regelmäßige Wartungsprüfungen der Anlagen sind entscheidend für die Erkennung und somit Behebung dieser Werkzeugverschiebung.

8.6. Inspektionsmethoden

Die Sichtprüfung deckt offensichtliche Oberflächenfehler auf. Die Maßprüfung stellt sicher, dass das Bauteil den Zeichnungsvorgaben entspricht. Zerstörungsfreie Prüfverfahren (ZfP) wie die Ultraschallprüfung erkennen innere Lufteinschlüsse, und die Magnetpulverprüfung deckt Oberflächenrisse auf.

9. Wirtschaftliche Überlegungen

Schmieden bietet wirtschaftliche Vorteile bei der Massenproduktion.

9.1. Werkzeugkosten

Werkzeugsätze stellen eine erhebliche Vorabinvestition dar. Sie kosten den Stahl und die Bearbeitungszeit. Daher ist das Schmieden bei kleinen Serien teuer. Um die Werkzeugkosten zu decken, ist eine Mindestmenge erforderlich.

9.2. Stückkosten

Die Materialausnutzung beim Schmieden ist hoch, da weniger Material verschwendet wird als bei der Bearbeitung eines Blocks. Die Zykluszeit ist kurz. Zusammengenommen reduzieren diese Faktoren die Stückkosten. Mit steigender Produktionsmenge amortisieren die Einsparungen die anfängliche Werkzeuginvestition.

9.3. Einsparungen bei der Bearbeitung

Geschmiedete Teile ähneln bereits der endgültigen Form. Dadurch verkürzt sich die Bearbeitungszeit. Es muss weniger Material abgetragen werden. Das spart Arbeitskosten und Werkzeugverschleiß. Die Gesamtkosten des fertigen Teils sinken deutlich.

9.4. Lieferzeiten

Die Herstellung von Werkzeugen ist zeitaufwendig, und diese Vorlaufzeit muss eingeplant werden. Sobald die Werkzeuge fertig sind, läuft die Produktion schnell. Es ist wichtig, Ersatzwerkzeuge vorzuhalten, um Ausfallzeiten bei Reparaturen zu vermeiden.

10. Vergleich der Schmiedeverfahren

Das Verständnis der Alternativen hilft Ihnen bei der Auswahl der richtigen Methode für Ihre Komponente.

10.1. Geschlossener Würfel vs. Offener Würfel

Freiformschmieden eignet sich für die Fertigung massiver Bauteile. Es formt Metall grob und ist daher für Wellen, Ringe und Blöcke mit einem Gewicht von mehreren Tonnen geeignet. Gesenkschmieden hingegen ermöglicht die Bearbeitung kleinerer, filigraner Teile und bietet eine höhere Maßgenauigkeit. Für geringe Stückzahlen und große Abmessungen empfiehlt sich das Freiformschmieden, während für hohe Stückzahlen und Präzision das Gesenkschmieden die richtige Wahl ist.

10.2. Enges Würfel- vs. Gussverfahren

Es gibt viele Gießverfahren, darunter Sandguss, Feinguss und Druckguss. Ihr Grundprinzip ist jedoch immer dasselbe: flüssiges Metall wird in eine Form gegossen. Dadurch lassen sich komplexe Hohlräume und Formen erzeugen, die beim Schmieden nicht möglich wären. Gussteile weisen jedoch eine geringere Festigkeit auf und neigen zu Porosität, während Schmiedeteile massiv und dicht sind. Steht die Festigkeit im Vordergrund, ist Schmieden die richtige Wahl. Ist geometrische Komplexität wichtig, ist Gießen unerlässlich.

10.3. Gesenkschneiden vs. Zerspanen

Die spanende Bearbeitung (Zerspanung) beinhaltet das Abtrennen eines Werkstücks aus einem massiven Block. Sie bietet höchste Präzision und erfordert keine Werkzeugkosten. Allerdings stört sie den Faserverlauf und führt zu hohem Materialverlust. Daher eignet sich die Zerspanung für Prototypen und Kleinserien, während das Schmieden für die Herstellung hochfester Bauteile geeignet ist.

10.4 Warmumformung vs. Kaltumformung

Warmumformung formt Metall bei hohen Temperaturen., wodurch es einfacher wird, große zu bilden, komplexe Teile mit geringerem Pressdruck. Jedoch, Der Abkühlungsprozess führt zu thermischer Schrumpfung und Oberflächenablagerungen., was die Präzision verringert. Im Gegensatz, Kaltumformung findet bei Raumtemperatur statt., Dadurch wird die Materialfestigkeit durch Kaltverfestigung erhöht und eine ausgezeichnete Maßgenauigkeit gewährleistet. Für massive Anwendungen sollten Sie das Warmumformen wählen., komplizierte Bauteile, bei denen eine hohe Duktilität erforderlich ist, Kaltumformung eignet sich ideal für die Massenproduktion., Präzisionsteile, die nur wenig oder gar keine Nachbearbeitung erfordern.

11. Zukunftstrends beim Schmieden

Die Schmiedeindustrie befindet sich im Wandel, und die Rolle der Automatisierung gewinnt an Bedeutung. Technologie Die Anzahl der benötigten Teile steigt. Roboter handhaben heiße Rohlinge, was die Sicherheit und die Konsistenz erhöht. Simulationssoftware reduziert das Ausprobieren, indem sie die Simulation des Metallflusses am Computer ermöglicht. So lassen sich Fehler bereits vor dem eigentlichen Schneiden des Stahls erkennen. Präzisionsschmieden zielt darauf ab, die Bearbeitung vollständig zu eliminieren. Das Schmieden in Endform liefert einbaufertige Teile.

Gleichzeitig spielen Umweltbedenken eine Rolle und sind die Hauptantriebskräfte des Wandels. Induktionserwärmung nutzt Energie effizient, während elektrische Pressen den Ölverbrauch reduzieren. Die Branche strebt nach einer umweltfreundlicheren und effizienteren Arbeitsweise.

12. Fazit

Zusammenfassend lässt sich sagen, dass das Verständnis des Gesenkschmiedens Ihnen hilft, bessere Fertigungsentscheidungen zu treffen. Sie erhalten ein ausgewogenes Verhältnis zwischen Kosten, Qualität und Leistung. Dieses Verfahren gilt weiterhin als Standard für die Herstellung von Strukturbauteilen. Ob im Automotor oder im Flugzeugflügel – geschmiedete Teile gewährleisten die erforderliche Zuverlässigkeit.

Als Anbieter von Fertigungslösungen für Metallteile – vom Gießen und Schmieden bis hin zur CNC-Bearbeitung – unterstützt HDC Sie gerne bei Ihrem Schmiedeprojekt, insbesondere bei der Materialauswahl, der Designoptimierung und dem Formenbau. Kontaktieren Sie uns einfach per E-Mail oder Telefon.

Entdecken Sie mehr mit unseren Blogbeiträgen.

kürzliche Posts

Erfahren Sie mehr über unsere Lösungen

HDC Schmiedelösungen

Sofort kostenloses Angebot!