G-Code-Befehlsreferenztabelle

- Von: HDCMFG

G-Code (Geometric Code) ist die universelle Programmiersprache zur Steuerung von CNC-Maschinen (Computer Numerical Control). G-Code wurde in den 1950er Jahren am MIT entwickelt und ist nach wie vor das Rückgrat der modernen CNC-Bearbeitung. Es ermöglicht eine präzise Steuerung von Bearbeitungsprozessen wie Fräsen, Drehen und Laserschneiden.

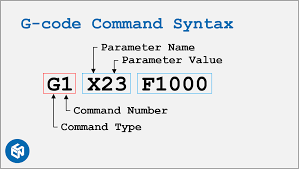

Jeder G-Code-Befehl beginnt mit einem Buchstaben (z. B. G, M oder F), gefolgt von numerischen Werten, die die Maschine anweisen:

- Bewegung steuern (G-Befehle): Bestimmen Sie den Pfad und die Geschwindigkeit des Werkzeugs (z. B. Bewegung zu Koordinaten, lineare/Bogenbewegung).

- Funktionen verwalten (M-Befehle): Start-/Stopp-Aktionen handhaben (z. B. Spindeldrehung, Werkzeugwechsel, Kühlmittel ein/aus).

Obwohl sie unter ISO 6983 standardisiert sind, gibt es Unterschiede zwischen den Maschinenherstellern (z. B. Fanuc, Haas, Siemens). Diese Tabelle umfasst 90% allgemein verwendbarer G-Codes. Informationen zur Kompatibilität erweiterter Funktionen (5-Achsen, Makros) finden Sie immer im Handbuch Ihrer Maschine.

Schlüsselkonzepte:

- Modale Befehle: Bleiben Sie aktiv, bis Sie ersetzt werden (z. B.

G01bleibt im linearen Bewegungsmodus). - Nicht-modale Befehle: Einmal ausführen (zB

G28kehrt in die Ausgangsposition zurück). - Einheiten:

G20(Zoll) /G21(Millimeter). - Koordinatensysteme:

G54–G59(Arbeitsverschiebungen),G90(absolute Positionierung),G91(inkrementelle Positionierung). - Sequentielle Ausführung: Die Maschine liest Code Zeile für Zeile, von oben nach unten, Kein Überspringen oder Schleifen es sei denn, Sie verwenden erweiterte Funktionen

G-Code Kategorien

| Kategorie | Beispielbefehle | Primäre Funktion |

|---|---|---|

| Bewegungssteuerung | G00, G01, G02, G03 | Werkzeugbewegung (schnell/linear/Bogen) |

| Ebenenauswahl | G17, G18, G19 | Arbeitsebene auswählen (XY/XZ/YZ) |

| Einheiten und Maße | G20 (Zoll), G21 (mm) | Maßsystem festlegen |

| Koordinatensysteme | G54-G59, G92 | Definieren Sie Arbeitsversätze oder temporäre Koordinaten |

| Werkzeugkompensation | G40, G41, G42, G43 | An Werkzeuggröße/-länge anpassen |

| Feste Zyklen | G81 bis G89 | Automatisierte Bohr-/Gewindebohrroutinen |

| Spindelsteuerung | M03, M04, M05 | Spindeldrehung starten/stoppen |

| Kühlmittelregelung | M08, M09 | Kühlmittel ein-/ausschalten |

| Programmsteuerung | M30, M02 | Programm beenden/Maschine zurücksetzen |

| Sonderfunktionen | G28, G53 | Zurück zu Home/Maschinenkoordinaten |

Notiz: 80% von Basisprogrammen verwenden nur: G00/G01, G17/G20/G21, M03/M05, und M30.

Referenztabelle allgemeiner G-Code-Befehle

| Befehl | Funktion | Parameter | Beispiel | Anmerkungen |

|---|---|---|---|---|

| G00 | Schnelle Positionierung (spanlose Bewegung) | X, Y, Z (Zielkoordinaten) | G00 X10 Y5 Z2 | Kollisionen vermeiden, es erfolgt kein Schnitt. |

| G01 | Lineare Interpolation (Schnittbewegung) | X, Y, Z, F (Vorschubgeschwindigkeit) | G01 X20 Y15 Z0 F150 | Behalten Sie eine konstante Vorschubgeschwindigkeit für die Oberflächengüte bei. |

| G02 | Kreisinterpolation im Uhrzeigersinn | X, Y, I, J, K (Bogenmittelpunktversatz) | G02 X30 Y30 I5 J0 | I/J/K definieren den Bogenmittelpunkt relativ zum Startpunkt. |

| G03 | Kreisinterpolation gegen den Uhrzeigersinn | Wie G02 | G03 X40 Y20 I0 J-5 | Wird für Bögen und Kreise verwendet. |

| G17 | XY-Ebenenauswahl | Keiner | G17 | Standardebene für die meisten Fräsvorgänge. |

| G18 | XZ-Ebenenauswahl | Keiner | G18 | Wird für Dreharbeiten verwendet. |

| G19 | YZ-Ebenenauswahl | Keiner | G19 | Wird beim Standardfräsen selten verwendet. |

| G20 | Zoll-Einheiten | Keiner | G20 | Setzt alle Werte auf Zoll. |

| G21 | Metrische Einheiten | Keiner | G21 | Setzt alle Werte auf Millimeter. |

| G28 | Zurück zur Ausgangsposition | X, Y, Z (optional über Zwischenstück) | G28 X0 Y0 Z0 | Maschine fährt zum Referenzpunkt. |

| G40 | Fräserkompensation abbrechen | Keiner | G40 | Deaktiviert den Werkzeugradiusversatz. |

| G41 | Linke Fräserkompensation | D (Werkzeugradius-Offset-Nummer) | G41 D1 | Kompensiert den Werkzeugradius links vom Pfad. |

| G42 | Rechte Fräserkompensation | D (Werkzeugradius-Offset-Nummer) | G42 D2 | Kompensiert den Werkzeugradius rechts vom Pfad. |

| G43 | Werkzeuglängenkompensation | H (Werkzeughöhenversatznummer) | G43 H3 | Passt die Werkzeuglänge an; wichtig für Multitool-Setups. |

| G54 | Arbeitskoordinatensystem 1 | Keiner | G54 | Wählt einen vordefinierten Werkstückversatz (G54–G59) aus. |

| G80 | Bewegungsmodi abbrechen | Keiner | G80 | Bricht Zyklen ab (z. B. Bohren, Gewindeschneiden). |

| G90 | Absolute Positionierung | Keiner | G90 | Alle Koordinaten sind relativ zum Ursprung. |

| G91 | Inkrementelle Positionierung | Keiner | G91 | Die Koordinaten sind relativ zur aktuellen Position. |

| M03 | Spindelstart (im Uhrzeigersinn) | S (Spindeldrehzahl) | M03 S2000 | Die Spindel dreht sich im Uhrzeigersinn mit 2000 U/min. |

| M04 | Spindelstart (gegen den Uhrzeigersinn) | S (Spindeldrehzahl) | M04 S1500 | Wird für Rückwärtsschneidvorgänge verwendet. |

| M05 | Spindelstopp | Keiner | M05 | Stoppt die Spindel nach dem Betrieb. |

| M06 | Werkzeugwechsel | T (Werkzeugnummer) | M06 T5 | Automatischer Werkzeugwechsel (erfordert ATC). |

| M08 | Kühlmittel ein | Keiner | M08 | Aktiviert Flutkühlmittel. |

| M09 | Kühlmittel aus | Keiner | M09 | Schaltet das Kühlmittel ab. |

| M30 | Programm beenden und zurücksetzen | Keiner | M30 | Beendet das Programm und setzt die Maschine zurück. |

| F | Vorschubgeschwindigkeit | Vorschubwert (Einheiten/min oder Einheiten/Umdrehung) | F200 | Eingestellt in G94 (Einheiten/min) oder G95 (Einheiten/Umdrehung). |

| S | Spindeldrehzahl | RPM-Wert | S3000 | Die Geschwindigkeit ist abhängig vom Material und Werkzeugtyp. |

| T | Werkzeugauswahl | Werkzeugnummer | T4 | Bereitet das Werkzeug für den Befehl M06 vor. |

FAQ

Muss ich mir alle G-Codes merken?

Nein. Moderne CAM-Software generiert den Großteil des Codes automatisch. Konzentrieren Sie sich auf das Verständnis gängiger Befehle wie G00, G01, M03, und M30.

Sind die G-Codes für alle Maschinen gleich?

Die Grundlagen sind universell, aber erweiterte Funktionen variieren je nach Marke. Zum Beispiel:

- Haas: G187 (Hochgeschwindigkeitsmodus)

- Fanuc: G05.1 (Glätten)

Einzelheiten finden Sie stets im Handbuch Ihrer Maschine.

Kann ein falscher G-Code die Maschine beschädigen?

Ja. Beispiele:

Benutzen G00 (schnelle Bewegung) statt G01 (langsamer Schnitt) → Werkzeug prallt gegen das Werkstück.

Vergessen M05 (Spindelstopp) → Der Spinner dreht sich nach Programmende weiter.

Wie verwende ich G-Code sicher?

- Testen Sie zuerst: Führen Sie die Programme im “Trockenlauf”-Modus aus (ohne Schnitte).

- Einzelblockmodus: Führen Sie jeweils eine Zeile aus, um Fehler abzufangen.

- Sicherungseinstellungen: Notieren Sie die Maschinen-Offsets vor dem Bearbeiten.

- Sauberer Arbeitsplatz: Entfernen Sie Fremdkörper, die die Bewegung behindern könnten.

Kann ich G-Code manuell bearbeiten?

Ja, aber optimieren Sie nur Werte, die Sie vollständig verstehen, und ändern Sie Werkzeugpfade niemals ohne CAM-Software – kleine Fehler können zu Abstürzen führen.

Welche Software erstellt G-Code?

CAM-Programme: Fusion 360, Mastercam, SolidWorks CAM (kostenpflichtig), FreeCAD, Easel (webbasiert).

Notiz: Vermeiden Sie es, Code von Grund auf neu zu schreiben, es sei denn, Sie verfügen über Erfahrung.

Ressourcen

- LinuxCNC G-Code Dokumentation

- Programmierhandbuch für die Fanuc 30i/31i/32i-Serie

- Siemens 840D SL Erweitertes Programmierhandbuch

- Norm ISO 6983-1

- Arbeitsbuch zur Haas-Fräsprogrammierung

- Mazak SmoothX CNC-Programmierhandbuch

- G-Code-Grundlagen (NRAO)

- CNC-Kochbuch-Blog

- NC Viewer (Web, kostenlos)

- CAMotics (Open Source)

- Vericut

- Praktischer Maschinist

- LinuxCNC Forum

- Stack Exchange – Fertigung

- Reddit r/CNC